Способ комбинированного упрочнения поверхности деталей

Иллюстрации

Показать всеИзобретение относится к упрочняющей обработке деталей. Обеспечивают пропускание в месте контакта деформирующего инструмента с деталью импульсов электрического тока. Осуществляют давление деформирующего инструмента на поверхность детали и воздействие на деформирующий инструмент ультразвуковых колебаний. В месте контакта деформирующего инструмента с деталью пропускают электрический ток с плотностью i<i min, где i min - плотность электрического тока, при которой в материале детали происходят фазовые превращения, приводящие к образованию упрочненного поверхностного слоя с высокодисперсным мартенситом - белым слоем. Ультразвуковые колебания совершают с амплитудой а=p a/2πρ·ν·c, где р а - акустическое давление, создающее пластическую деформацию на заданную глубину поверхностного слоя; ρ - плотность обрабатываемого материала; ν - частота ультразвуковых колебаний; с - скорость распространения ультразвуковых волн в обрабатываемом материале. В результате повышается контактная выносливость и долговечность деталей. 1 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к области упрочняюще-чистовой обработки деталей и может быть использовано в различных областях машиностроения для упрочнения поверхностей стальных деталей, работающих в условиях трения качения при контактных циклических нагрузках с целью повышения их контактной выносливости и долговечности.

Современной проблемой машиностроения является увеличение контактной выносливости и долговечности деталей, работающих в условиях трения качения при высоких контактных циклических нагрузках, таких как подшипники качения, зубчатые передачи, фрикционные передачи, кулачковые механизмы и др. Перспективным направлением в решении данной задачи является поверхностное упрочнение с использованием концентрированных потоков энергии (лазерная, плазменная, электромеханическая и др.). Основанные на комплексном высокоскоростном температурно-силовом воздействии на обрабатываемую поверхность, они обеспечивают формирование высокопрочных, износоустойчивых наноразмерных структур поверхностного слоя стальных изделий так называемого белого слоя или гарденита. Основной проблемой, с которой приходится сталкиваться при этом, - низкое сопротивление поверхностей циклическим контактным нагрузкам из-за малой пластичности упрочненного поверхностного слоя и резкой границы перехода от упрочненного поверхностного слоя к основному металлу, приводящее к выкрашиванию (питтингу) поверхности.

Известен способ упрочняюще-чистовой обработки, при котором поверхность изделия обрабатывают пластическим деформированием выглаживающим инструментом, в качестве которого используется неподвижная твердосплавная пластина или вращающийся твердосплавный ролик, с одновременным пропусканием через зону контакта инструмента с обрабатываемой поверхностью переменного электрического тока [Авт. Св. №759299, В24В 39/00, БИ №32, 1980]. Причинами, препятствующими достижению требуемого технического результата, является формирование хрупкого поверхностного слоя, подверженного выкрашиванию при действии контактных циклических нагрузок

Известен способ электромеханической обработки поверхности деталей машин, при котором пропускают импульсы тока в месте контакта ролика инструмента с деталью с обеспечением нагрева выступающих гребешков поверхности детали и давлением на выступающие гребешки поверхности детали с обеспечением их деформирования, сглаживания и упрочнения поверхностного слоя металла детали [патент РФ №2349442, В24В 39/00, опубликовано 20.03.2009]. Причинами, препятствующими достижению требуемого технического результата, является малая глубина пластической деформации, ограниченная сглаживанием микронеровностей, а дальнейшее увеличение деформирующего усилия ограничено возможностью появления вторичной волнистости и коробления детали.

Известно устройство для ультразвуковой упрочняюще-чистовой обработки, в котором одновременное воздействие статической силы P и динамической силы, создаваемое ультразвуковой колебательной системой, пластически деформирует поверхностный слой детали, тем самым упрочняет его и одновременно сглаживает неровности поверхности детали [RU 42974 U1, B24d 39/00, 27.12.2004]. Причинами, препятствующими достижению требуемого технического результата, является малая глубина пластической деформации, ограниченная сглаживанием микронеровностей, кроме того, в данном техническом решении упрочнение поверхностного слоя происходит за счет холодной пластической деформации и не превышает 40-50% от исходной твердости материала.

Наиболее близким по техническому решению является способ комбинированного упрочнения поверхности деталей, включающий пропускание в месте контакта деформирующего инструмента с деталью импульсов электрического тока плотностью энергии импульсов 700-3000 Дж/мм2, осуществляют давление деформирующего инструмента на поверхность детали с обеспечением пластической деформации и упрочнения поверхностного слоя, при этом на глубину упрочненного поверхностного слоя осуществляют пластическую деформацию путем воздействия на деформирующий инструмент ультразвуковых колебаний с частотой 20-25 кГц и амплитудой, обеспечивающей формирование остаточных сжимающих напряжений от -60 до -10 МПа на глубину упрочненного поверхностного слоя до 200 мкм. [Патент РФ №2529327, В24В 39/00, опубликовано 27.09.2014]. Причинами, препятствующими достижению требуемого технического результата, является формирование хрупкого поверхностного слоя, подверженного выкрашиванию при действии контактных циклических нагрузок, а наличие сжимающих остаточных напряжений при их сложении со сжимающими контактными напряжениями приведет к снижению контактной выносливости и долговечности.

Таким образом, известные способы поверхностного упрочнения имеют низкий технический уровень, связанный с формированием поверхностного слоя с низкой пластичностью и склонностью к выкрашиванию при действии контактных циклических нагрузок, что снижает контактную выносливость и долговечность.

В этой связи важнейшей задачей является создание нового способа поверхностного упрочнения стальных деталей, особенно с малой жесткостью, работающих при циклических контактных нагрузках в условиях трения качения, обеспечивающего формирование упрочненного поверхностного слоя на заданную глубину с достаточной пластичностью и плавным переходом от упрочненного поверхностного слоя к основному металлу.

Техническим результатом является повышение контактной выносливости и долговечности деталей, работающих при циклических контактных нагрузках в условиях трения качения за счет формирования упрочненного поверхностного слоя на заданную глубину с достаточной пластичностью и плавным переходом от упрочненного поверхностного слоя к основному металлу.

Технический результат достигается тем, что способ комбинированного упрочнения поверхности деталей включает пропускание в месте контакта деформирующего инструмента с деталью импульсов электрического тока, осуществление давления деформирующего инструмента на поверхность детали и воздействие на деформирующий инструмент ультразвуковых колебаний, при этом в месте контакта деформирующего инструмента с деталью пропускают электрический ток с плотностью i<imin, где imin - плотность электрического тока, при которой в материале происходят фазовые превращения, приводящие к образованию упрочненного поверхностного слоя с высокодисперсным мартенситом - белым слоем, а ультразвуковые колебания осуществляют с амплитудой где pa - акустическое давление, создающее пластическую деформацию на заданную глубину поверхностного слоя; ρ - плотность обрабатываемого материала; ν - частота ультразвуковых колебаний; с - скорость распространения ультразвуковых волн в обрабатываемом материале.

На графике показаны кривые 1, 2, 3 распределения микротвердости по толщине поверхностного слоя материала обрабатываемой детали:

1 - при обработке с плотностью тока i>imin и формировании белого слоя;

2 - при обработке с плотностью тока i<imin и статическом деформирующем усилии;

3 - при обработке с плотностью тока i<imin и с деформирующим усилием, которое создают путем воздействия на деформирующий инструмент ультразвуковых колебаний с амплитудой «а», которую определяют из условия

а=pа/2πρ·ν·c,

где pа - акустическое давление, создающее пластическую деформацию на заданную глубину поверхностного слоя; ρ - плотность обрабатываемого материала; ν - частота ультразвуковых колебаний; с - скорость распространения ультразвуковых волн в обрабатываемом материале.

Отличием предлагаемого способа комбинированного упрочнения поверхности деталей является то, что пластическую деформацию на заданную глубину упрочнения поверхностного слоя осуществляют при плотности электрического тока «i», которую определяют из условия

i<imin

где imin - плотность электрического тока, при которой в материале происходят фазовые превращения,

а ультразвуковые колебания осуществляют с амплитудой «а», которую определяют из условия:

a = p а / 2 π ρ ⋅ ν ⋅ c ( 1 )

где pа - акустическое давление, создающее пластическую деформацию на заданную глубину поверхностного слоя; ρ - плотность обрабатываемого материала; ν - частота ультразвуковых колебаний; с - скорость распространения ультразвуковых волн в обрабатываемом материале.

При пропускании электрического тока через зону контакта деформирующего инструмента с обрабатываемой поверхностью в результате выделения Джоулева тепла происходит нагрев локального объема поверхностного слоя с одновременной пластической деформацией и последующим быстрым теплоотводом в основной объем материала. При плотности тока в зоне контакта деформирующего инструмента с обрабатываемой поверхностью i>imin в материале проходят фазовые превращения, приводящие к образованию на детали упрочненного поверхностного слоя с высокопрочной наноразмерной структурой высокодисперсного мартенсита - белого слоя, с высокой твердостью, но малой пластичностью и резким переходом от белого слоя к основному металлу, что снижает контактную выносливость и долговечность (кривая 1).

При плотности тока в зоне контакта деформирующего инструмента с обрабатываемой поверхностью i<imin количества выделенного в зоне контакта тепла недостаточно для протекания в материале фазовых превращений, температура локального нагрева поверхности не превышает 1000K и на поверхности формируется горячедеформированная структура. Однако, глубина упрочненного поверхностного слоя в этом случае определяется величиной деформирующего усилия. При статическом деформирующим усилии, величина которого определяется условием сглаживания микронеровностей поверхности, глубина упрочненного поверхностного слоя незначительна (кривая 2). Дальнейшее увеличение деформирующего усилия при этом ограничено появлением вторичной волнистости упрочненной поверхности и короблением маложестких деталей.

При наложении на статическую составляющую деформирующего усилия динамической составляющей, которую создают путем воздействия на деформирующий инструмент ультразвуковых колебаний, при прохождении ультразвуковых волн через материал обрабатываемой детали в поверхностном слое происходит искажение кристаллической решетки, дробление зерен на блоки, измельчение структуры и, как следствие, увеличение микротвердости и глубины упрочненного слоя при его плавном переходе к структуре основного металла (кривая 3), что обеспечивает повышение контактной выносливости и долговечности. Выбор амплитуды ультразвуковых колебаний из условия (1) обусловлен созданием необходимого акустического давления на деформирующий инструмент, обеспечивающего пластическую деформацию на заданную глубину упрочнения поверхностного слоя материала обрабатываемой детали.

Реализация предложенного способа осуществляется следующим образом.

Определяют величину статической составляющей деформирующего усилия из условия сглаживания микронеровностей F с т = A к ⋅ ω ⋅ K ⋅ σ в T ( R z R z − a ) m где ω - скоростной коэффициент; K - коэффициент пропорциональности; σ в T - временное сопротивление материала при температуре 1000К; Rz - высота микронеровностей поверхности материала обрабатываемой детали; а - упругое сближение; m - показатель политропы.

Aк - площадь контакта деформирующего инструмента с обрабатываемой поверхностью: Aк=2π·0,85Rz(r·ρ·R/r+ρ)0,5, где r - радиус деформирующего инструмента; R - радиус профиля деформирующего инструмента; ρ - радиус кривизны обрабатываемой поверхности.

Примечание: расчет Fст и Aк проводился по формулам, приведенным в: [Аскинази, Б.М. Упрочнение и восстановление деталей электромеханической обработкой / Б.М. Аскинази - Л.: Машиностроение, 1977 с. 37-38]/

Определяют амплитуду ультразвуковых колебаний динамической составляющей деформирующего усилия из условия: а=pа/2πρ·ν·c? где pа - акустическое давление, определяемое из условия протекания пластической деформации на заданную глубину упрочненного поверхностного слоя; ρ - плотность обрабатываемого материала; ν=20-25 кГц - частота ультразвуковых колебаний (выбор частоты ультразвуковых колебаний в интервале ν=20-25 кГц обусловлен тем, что при частоте менее 20 кГц ультразвуковые колебания не возникают, а при частоте более 25 кГц не происходит существенного увеличения воздействия ультразвуковых колебаний на поверхность материала обрабатываемой детали); с - скорость распространения ультразвуковых волн в обрабатываемом материале.

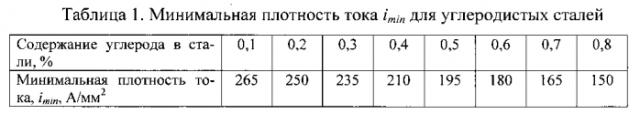

Определяют минимальную плотность электрического тока imin, при которой в материале происходят фазовые превращения (Таблица 1).

Проводят обработку при плотности тока, определяемой из условия i<imin, путем воздействия на обрабатываемую поверхность деформирующим усилием, включающим статическую составляющую, величину которой определяют из условия сглаживания микронеровностей обрабатываемой поверхности и динамическую составляющую, которую создают путем воздействия на деформирующий инструмент ультразвуковых колебаний с амплитудой, которую определяют из условия (1). Режимы поверхностного упрочнения приведены в таблице 2.

Пример. Осуществляли обработку по предложенному способу партии образцов (материал - сталь 45 ГОСТ 1050-74, НВ224-240, Rz2,5 D=40 мм, L=10 мм). Площадь контакта определялась из условия Aк=2π·0,85Rz(r·ρ·R/r+ρ)0,5 и составляла 0,1 мм.

Статическая составляющая деформирующего усилия инструмента (ролик из сплава ВК-4М диаметром 40 мм с радиусом профиля 6 мм) определялась в соответствии с условием F с т = A к ⋅ ω ⋅ K ⋅ σ в T ( R z R z − a ) m и составляла 46Н. Плотность тока определялась в соответствии с условием i<imin и составляла для стали 45 (таблица 1) 200 А/мм2. Амплитуда ультразвуковых колебаний с частотой ν=25 кГц определялась из условия (1) и для глубины пластически деформированного поверхностного слоя 200 мкм при акустическом давлении 500 МПа составляла 69 мкм.

В результате локального нагрева поверхностного слоя материала при прохождении через зону контакта электрического тока плотностью i<imin и пластической деформации поверхностного слоя деформирующим усилием, включающим статическую составляющую, величину которой определяют из условия сглаживания микронеровностей обрабатываемой поверхности, и динамическую составляющую, которую создают путем воздействия на деформирующий инструмент ультразвуковых колебаний, происходит формирование горячедеформированной структуры упрочненного поверхностного слоя с микротвердостью на поверхности 4600 МПа с плавным ее уменьшением до 2000 МПа на глубине 200 мкм, что обеспечивает увеличение контактной выносливости и долговечности.

Проведенные сравнительные испытания образцов на машине СМЦ-2 в условиях трения качения, упрочненных по известному (прототип) и предложенному способу, показали увеличение на 25-30% числа циклов нагружения до появления первых следов выкрашивания поверхности (питтинга) у образцов, упрочненных по предложенному способу по сравнению с прототипом, что доказывает эффективность предложенного способа.

Способ комбинированного упрочнения поверхности деталей, включающий пропускание в месте контакта деформирующего инструмента с деталью импульсов электрического тока, осуществление давления деформирующего инструмента на поверхность детали и воздействие на деформирующий инструмент ультразвуковыми колебаниями, отличающийся тем, что в месте контакта деформирующего инструмента с деталью пропускают электрический ток с плотностью i<i min, где i min - плотность электрического тока, при которой в материале детали происходят фазовые превращения, приводящие к образованию упрочненного поверхностного слоя с высокодисперсным мартенситом, а ультразвуковые колебания совершают с амплитудой а=p a/2πρ·ν·c, где р а - акустическое давление, создающее пластическую деформацию на заданную глубину поверхностного слоя; ρ - плотность обрабатываемого материала; ν - частота ультразвуковых колебаний; с - скорость распространения ультразвуковых волн в обрабатываемом материале.