Подовый электрод дуговой печи постоянного тока

Иллюстрации

Показать всеИзобретение относится к электрометаллургии, в частности к дуговым печам постоянного тока. Плавка металла в них проводится в футерованном огнеупорами рабочем пространстве, через свод которого проходит катод. В качестве катода может использоваться графитированный электрод, а через подину пропущен один или несколько анодов, в качестве которых применяют подовые электроды. Подовый электрод включает стальную головку (1), контактирующую с кусками металлического лома (12) или жидкого металлического расплава, соединенный с ней медный корпус с контактной плитой (8) , оснащенный системой охлаждения, расположенной за пределами днища дуговой печи. Медный корпус выполнен в виде 3-6 медных пластин (2) трапецеидальной формы, расширяющихся книзу. Сверху медные пластины приварены к стальной головке (1) , а снизу таким же образом соединены с медной подошвой (4), выполненной в виде плоского цилиндра. Отношение толщины медной подошвы к толщине медных пластин равняется 1,0÷1,5. Отношение диаметра медной подошвы к диаметру стальной головки составляет 1,5÷3,0. Изобретение обеспечивает улучшение контакта и теплопередачи.1 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области электротермии, в частности может быть использовано в качестве анодного подвода на дуговых печах постоянного тока.

Известна конструкция подового электрода, дуговой печи, которая содержит 200 стальных проводящих штырей, уложенных в подине, выполненной из магнезитовых огнеупоров (Steel Times, May 1991, p. 254). Недостатком подового электрода этой конструкции является то, что при износе подины (соответственно и штырей) ее нельзя ремонтировать (торкретировать), так как при этом нарушится контакт загружаемого в печь металлолома и жидкого расплава с рабочими концами штырей. Стойкость подины (соответственно и штырей) не превышает 700 плавок.

Известен также подовый электрод электропечи, содержащий головку из тугоплавкого материала, например материала расплава, нижняя часть которой выполнена в форме полого хвостовика, в который вставлен наконечник соединенного с головкой корпуса из электро- и теплопроводного материала, например меди, имеющего каналы охлаждения, корпус соединен с головкой по наружной поверхности вставленного в хвостовик наконечника с образованием неразъемного соединения по площади контакта наконечника с внутренней поверхностью хвостовика (Патент РФ №2022490, МПК5 Н05В 7/08). Недостатком данной конструкции подового электрода является сложность изготовления. В частности трудно обеспечить «образование неразъемного соединения по площади контакта наконечника с внутренней поверхностью хвостовика». Кроме того, наличие разных материалов наконечника и хвостовика с разными коэффициентами линейного удлинения при нагреве может привести к разрушению подового электрода.

Наиболее близким аналогом к заявленному изобретению, принятым за прототип, является подовый электрод электропечи, содержащий медный водоохлаждаемый стержень с каналами охлаждения и токоподводами и стальную головку, нижняя часть которой выполнена с полостью, а боковая поверхность жестко скреплена с медным водоохлаждаемым стержнем, расположенным в полости, при этом часть стальной головки выполнена в виде стальных листов, нижняя часть которых жестко скреплена с наружной боковой поверхностью стальной головки, расположенной вдоль медного стержня, при этом часть электрода, в которой выполнены каналы охлаждения и на которой установлены токоподводы, выполнена с возможностью расположения вне печи, а другая часть - с возможностью расположения внутри футеровки подины печи (Патент РФ №2112187, МПК6 F27B 3/10, Н05В 7/06).

Недостатком указанного подового электрода является то, что электрический контакт подового электрода с металлошихтой или расплавленным металлом осуществляется через листы, расположенные внутри футеровки подины. После выпуска плавки и возврата электропечи в исходное положение оставшийся на подине шлак, смешанный с набивной массой подины покрывает торцы заложенных в подине листов, что приводит к ухудшению контакта или его исчезновению. Другим недостатком рассматриваемого подового электрода являются плохие условия охлаждения стальных листов (от листов через пайку к стальной головке и от нее к медному стержню), что приводит к оплавлению контактирующих с жидким расплавом рабочих концов стальных листов. Кроме того, в случае если стальная головка относительно медного стержня установлена с зазором, то наблюдается еще более резкое ухудшение условий теплопередачи. В случае же, если стальная головка установлена на медный стержень без зазора (по посадке), то из-за разных коэффициентов линейного расширения произойдет разрушение подового электрода.

Задача, на решение которой направлено заявленное техническое решение, заключается создании подового электрода дуговой печи постоянного тока, не имеющего вышеуказанных недостатков.

Для решения поставленной задачи создан подовый электрод дуговой печи постоянного тока, содержащий стальную головку цилиндрической формы, соединенный с ней медный корпус, оснащенный крепежным фланцем и расположенной в нижней его части медной подошвой, снабженной каналами охлаждения и контактной плитой, согласно изобретению, корпус выполнен из 3-6 медных пластин трапецеидальной формы, расширяющихся книзу, причем указанные пластины в верхней части жестко соединены со стальной головкой, а в нижней части таким же образом соединены с медной подошвой. Отношение толщины медной подошвы к толщине медных пластин равно 1÷1,5, а отношение диаметра медной подошвы к диаметру стальной головки составляет 1,5÷3,0.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является повышение надежности и стойкости конструкции, а также снижение трудоемкости изготовления.

Наличие цилиндрической головки за счет цельной торцевой поверхности обеспечивает надежный электрический контакт подового электрода с металлошихтой и жидким расплавом. Благодаря тому что корпус выполнен из 3-6 медных пластин трапецеидальной формы обеспечивается увеличение тепловоспринимающей поверхности и хороший отвод тепла от зоны расположения подовых электродов, охлаждающей подошву водой. При количестве медных пластин меньше 3 уменьшается общая тепловоспринимающая поверхность медных пластин, ухудшаются отвод тепла и условия службы подовых электродов. При количестве медных пластин больше 6 затрудняется набивка подины между пластинами, что также ведет к ухудшению условий службы подовых электродов.

При отношении толщины медной подошвы к толщине медных пластин меньше 1,0 не обеспечивается надежного отвода тепла охлаждающей водой от медных пластин, что может привести к выходу из строя подового электрода. При увеличении отношения толщины медной подошвы к толщине медных пластин более 1,5 не наблюдается заметного улучшения условий отвода тепла от медных пластин, в то время как увеличивается расход меди на изготовление подового электрода.

Отношение диаметра медной подошвы к диаметру стальной головки, равное 1,5-3,0, является оптимальным для конструкции подовых электродов, используемых на электропечах постоянного тока емкостью 3÷150 т. При отношении диаметра медной подошвы к диаметру стальной головки меньше 1,5, не обеспечивается эффективного отвода тепла от стальной головки и наблюдается полное проплавление стальной головки до границы с медными пластинами, что ведет в конечном счете к выходу из строя подового электрода. При отношении диаметра медной подошвы к диаметру стальной головки более 3,0 дальнейшего улучшения условий отвода тепла от головки не происходит, и наблюдается необоснованное увеличение габаритов подового электрода.

В предложенной конструкции для изготовления корпуса подового электрода используется листовой прокат с гарантированными механическими свойствами, что повышает качество и надежность подового электрода, а также обеспечивает технологичность его изготовления.

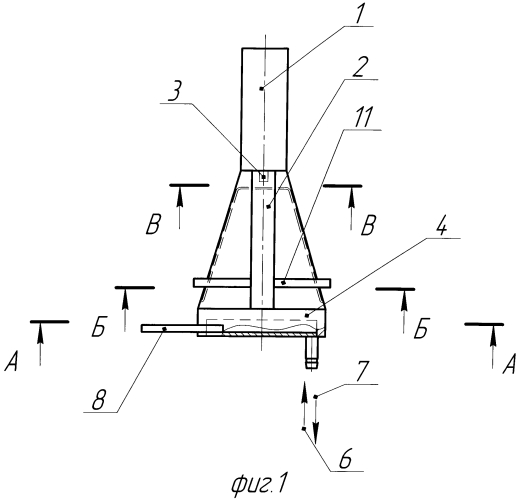

Конструкция подового электрода поясняется чертежами.

На фиг. 1 показан общий вид подового электрода, на котором трапецеидальной формы расширяющиеся книзу медные пластины 2 в верхней части приварены к стальной головке 1, а в нижней - к медной подошве 4, выполненной в виде плоского цилиндра.

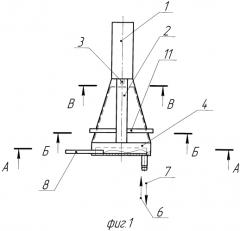

На фиг. 2 показан вид сверху на подовый электрод, оснащенный контактной пластиной, предназначенной для закрепления анодного подвода.

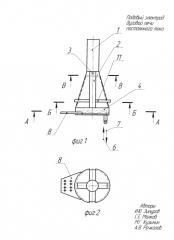

На фиг. 3 представлено сечение А-А с каналами охлаждения 5, а также подводом и отводом воды 6, 7.

На фиг. 4 показано сечение Б-Б, где показан пример сочленения трапецеидальных пластин 2.

На фиг. 5 представлено сечение В-В, по верхней части трапецеидальных пластин. На этом сечении показан центрирующий штырь 3.

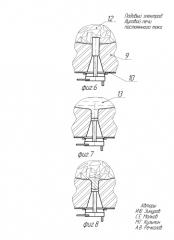

На фиг. 6 показана установка подового электрода в футеровке подины 9 и пример его закрепления к днищу печи 10.

На фиг. 7, 8 показаны схемы работы подового электрода в разные периоды плавки.

Подовый электрод дуговой печи содержит стальную цилиндрическую головку 1, к которой приварен корпус, выполненный в виде 3-6 медных пластин трапецеидальной формы 2, расширяющихся книзу. Головка 1 относительно корпуса центрируется с помощью штыря 3. В нижней части пластины 2 привариваются к медной подошве 4, выполненной в виде плоского цилиндра. Отношение толщины медной подошвы 4 к толщине медных пластин 2 равняется 1÷1,5, а отношение диаметра медной подошвы к диаметру стальной головки составляет 1,5÷3,0. Медная подошва 4 оснащена каналами охлаждения 5, подводом и отводом воды 6, 7 и контактной плитой 8. Установка подового электрода в футеровке подины 9 показана на фиг. 6. Подовый электрод к днищу печи 10 крепится с помощью фланца 11. При этом каналы охлаждения 5 располагаются за пределами днища 10.

Работает подовый электрод следующим образом. Первоначальное положение подового электрода после установки на печи показано на фиг. 6. Фланец 11 крепится к днищу печи 10 и вокруг электрода производится набивка футеровки подины 9. При этом головка электрода 1 выступает выше верхней части подины и контактирует с заваленным в печь металлоломом 12. В каналы охлаждения 5 через подвод и отвод 6,7 подают воду и печь готова к работе.

К катоду и аноду подводят напряжение, включается дуга, начинается плавление металлолома 12 и оплавляется часть стальной головки 1 (фиг. 7). Однако при этом контакт между анодом и катодом не теряется, а осуществляется через жидкий металлический расплав 13. После выпуска плавки из печи и завалки очередной порции металлолома затекший в канал, занимаемой головкой, жидкий металл кристаллизуется и в верхней части канала образуется грибообразный настыль (фиг. 8). Контакт между катодом и анодом осуществляется через металлолом, заваленный в печь, закристаллизовавшийся металл в канале, занимаемом головкой, оставшуюся нерасплавившуюся часть стальной головки, медные пластины и медную подошву и далее к анодному подводу.

Пример изготовления подового электрода предлагаемой конструкции.

Для 25-т дуговой сталеплавильной печи постоянного тока диаметр стальной головки составляет 200 мм, а диаметр медной подошвы 450 мм. Высота медного корпуса равняется 650 мм, а толщина медной подошвы 90 мм. Толщина каждой из четырех медных пластин трапецеидальной формы равняется 80 мм. В верхней части медной пластины привариваются к стальной головке, а в нижней - к медной подошве.

Благодаря предложенному конструктивному решению обеспечивается надежность работы и стойкость подового электрода не менее 3000 плавок.

Использование для изготовления подового электрода листового проката с гарантированными механическими свойствами также способствует повышению надежности и снижению затрат при изготовлении подового электрода.

1. Подовый электрод дуговой печи постоянного тока, содержащий стальную головку цилиндрической формы, соединенный с ней медный корпус, оснащенный крепежным фланцем и расположенной в нижней его части медной подошвой, снабженной каналами охлаждения и контактной плитой, отличающий тем, что корпус выполнен в виде 3-6 медных пластин трапецеидальной формы, расширяющихся книзу, причем пластины в верхней части жестко соединены со стальной головкой, а в нижней части таким же образом соединены с медной подошвой.

2. Электрод по п. 1, отличающийся тем, что отношение толщины медной подошвы к толщине медных пластин равняется 1÷1,5, а отношение диаметра медной подошвы к диаметру стальной головки составляет 1,5÷3,0.