Акустическое устройство обнаружения и определения местоположения дефектов в сварных швах

Иллюстрации

Показать всеИспользование: для неразрушающего контроля качества сварных швов с использованием метода акустической эмиссии. Сущность изобретения заключается в том, что акустическое устройство обнаружения и определения местоположения дефектов в сварных швах содержит измерительный канал, включающий установленный на безопасном расстоянии от сварного шва преобразователь акустических сигналов, первый предварительный усилитель, полосовой фильтр, а также первый аналого-цифровой преобразователь, блок оперативного запоминания акустических сигналов и компьютер с монитором отображения выходных данных, при этом оно снабжено коммутатором, включенным между выходом преобразователя акустических сигналов и входом первого предварительного усилителя, первым амплитудным дискриминатором, соединенным с выходом первого аналого-цифрового преобразователя, вход которого подключен к выходу полосового фильтра, вход которого подключен к выходу первого предварительного усилителя, вторым амплитудным дискриминатором, причем выходы первого амплитудного дискриминатора соединены с соответствующими входами блока оперативного запоминания акустических сигналов и второго амплитудного дискриминатора, блоком записи эталонных сигналов, вход которого соединен с выходом второго амплитудного дискриминатора, блоком вычисления нормированных взаимно корреляционных функций и их максимальных значений. Технический результат: повышение помехозащищенности устройства и обеспечение возможности одностороннего доступа при использовании единственного преобразователя акустико-эмиссионных сигналов на стадии сбора данных и двух преобразователей на стадии определения местоположения дефектов. 2 ил.

Реферат

Изобретение относится к области неразрушающего контроля качества сварных швов с использованием метода акустической эмиссии и может быть использовано для обнаружения дефектов в сварных швах и определения их местоположения в процессе сварки.

Известен способ и устройство комплексного контроля качества сварных соединений, заключающиеся в том, что на начальной стадии неразрушающего контроля используют метод акустической эмиссии, а на последующих стадиях - другие методы неразрушающего контроля. Кроме того, акустико-эмиссионный контроль выполняют в процессе сварки на стадии формирования и охлаждения сварного шва, выявляют акустико-эмиссионно-активные области, а по окончании сварки неразрушающий контроль осуществляют другими методами в объеме, не превышающем объем акустико-эмиссионно-активных областей. Кроме того, по окончании сварки контроль осуществляют ультразвуковым методом (Патент RU №2102740, МПК G01N 29/04, Приоритет от 26.05.1994).

Недостатком данного устройства является низкая достоверность обнаружения дефектов, так как нет доказательства того, что регистрируемые сигналы акустической эмиссии являются сигналами от дефектов, а не шумами и помехами, сопровождающими процесс сварки и остывания сварного шва. Кроме того, приемники акустической эмиссии в количестве не менее трех должны располагаться вдоль сварного шва и по обе стороны от него, что часто затрудняет выполнение технологического процесса сварки.

Известен способ и устройство обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам. Сущность устройства сводится к тому, что широкополосными акустико-эмиссионными приемными преобразователями в количестве не менее двух регистрируют волновую форму широкополосного акустического сигнала, по которой определяют его пиковую и среднюю амплитуды. Устройство содержит блок вычисления соотношения пиковой и средней амплитуд и определения характеристики спектра сигнала, отражающей степень его высокочастотности. В состав устройства также входят дискриминаторы по величине параметра соотношения пиковой и средней амплитуд и параметра высокочастотности сигнала, из них формируют два дополнительных к величине пиковой амплитуды порога фильтрации сигналов для процессов сварки и остывания сварного шва. В процессе сварки при регистрации одним из преобразователей сигнала, превышающего все три порога фильтрации для процесса сварки, автоматически понижают на заданный период времени пороги для этого преобразователя и соседних с ним до значений порогов фильтрации для процесса остывания сварного шва. Продолжают регистрацию акустических сигналов, после обработки которых делают вывод о качестве сварного шва (Патент RU 2156456, МПК G01N 29/14, приоритет от 07.06.1999).

Недостатком данного устройства является то, что прием сигналов акустической эмиссии во время сварки происходит при повышенных значениях порога срабатывания. Это приводит к возможному пропуску сигналов от опасных дефектов на стадии сварки, когда чувствительность приемной системы понижена. К другому недостатку следует отнести необходимость располагать преобразователи акустической эмиссии в количестве не менее двух по обе стороны от сварного шва вдоль всей его длины, что может оказаться неприемлемым в случаях одностороннего доступа к объекту контроля. Кроме того, два преобразователя не позволяют однозначно определить местоположение дефекта на сварном шве.

Наиболее близким по технической сущности и достигаемому результату (прототипом) к изобретению является устройство обнаружения дефектов в сварных швах в процессе сварки и определения их местоположения по акустическим сигналам, содержащее четыре измерительных канала, каждый из которых включает установленный вблизи сварного шва преобразователь акустических сигналов, последовательно соединенные с его выходом предварительный усилитель, полосовой фильтр, а также аналого-цифровой преобразователь, блок оперативного запоминания акустических сигналов и компьютер с монитором отображения выходных данных, причем в каждый канал дополнительно введены два аналоговых компаратора, два сумматора, источник опорного напряжения, таймер-счетчик времен прихода, оперативное запоминающее устройство времен прихода, при этом в устройстве выход фильтра соединен с входом детектора огибающей сигнала, выход которого соединен с неинвертирующими входами трех компараторов, инвертирующие входы первого и второго компараторов соединены с выходами соответственно первого и второго аналоговых сумматоров, первые входы которых объединены и соединены с выходом источника опорного напряжения, вторые входы сумматоров объединены и подключены к инвертирующему входу третьего компаратора и выходу цифроаналогового преобразователя, вход которого соединен с первым выходом устройства управления и входами цифроаналоговых преобразователей блока, выходы компараторов соединены с входами таймер-счетчика времен прихода, аналоговые выходы таймер-счетчиков времен прихода каналов блока объединены и соединены с первым входом устройства управления каналами, цифровые выходы таймер-счетчиков времен прихода каналов блока объединены и соединены двунаправленной шиной с оперативным запоминающим устройством времен прихода, выход оперативного запоминающего устройства времен прихода двунаправленной шиной соединен с устройством управления каналами, второй аналоговый выход устройства управления соединен с управляющими входами аналого-цифрового преобразователя и оперативного запоминающего устройства, цифровой вход которого соединен с выходом аналого-цифрового преобразователя, а выход двунаправленной шиной соединен со вторым цифровым входом устройства управления каналами и шиной компьютера, которая соединена с центральным процессором (Патент RU 2424510, МПК G01N 29/14, приоритет от 14.07.2009).

Недостатком устройства является необходимость использования для обнаружения дефектов в сварных швах в процессе сварки не менее трех приемных преобразователей, расположенных по обе стороны от сварного шва вдоль всей его длины. Устройство не может быть применено в случаях, когда отсутствует свободный доступ с двух сторон от сварного шва или не достаточно места для размещения преобразователей на необходимом расстоянии от сварного шва. Устройство неудобно также для использования при обнаружении дефектов на трубах небольшого диаметра.

Техническим результатом изобретения является повышение помехозащищенности устройства и обеспечение возможности одностороннего доступа для сбора данных при использовании единственного преобразователя акустико-эмиссионных сигналов.

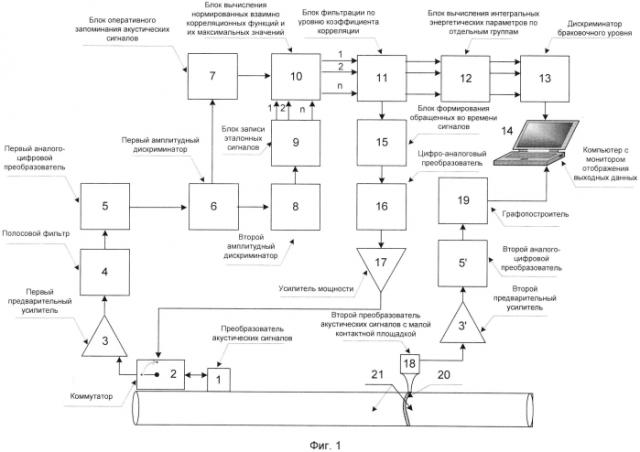

Технический результат достигается за счет того, что предлагаемое устройство обнаружения и определения местоположения дефектов в сварных швах, содержащее измерительный канал, включающий установленный на безопасном расстоянии от сварного шва преобразователь акустических сигналов, первый предварительный усилитель, полосовой фильтр, а также первый аналого-цифровой преобразователь, блок оперативного запоминания акустических сигналов и компьютер с монитором отображения выходных данных, снабжено коммутатором, включенным между выходом преобразователя акустических сигналов и входом первого предварительного усилителя, первым амплитудным дискриминатором, соединенным с выходом первого аналого-цифрового преобразователя, вход которого подключен к выходу полосового фильтра, вход которого подключен к выходу первого предварительного усилителя, вторым амплитудным дискриминатором, причем выходы первого амплитудного дискриминатора соединены с соответствующими входами блока оперативного запоминания акустических сигналов и второго амплитудного дискриминатора, блоком записи эталонных сигналов, вход которого соединен с выходом второго амплитудного дискриминатора, блоком вычисления нормированных взаимно корреляционных функций и их максимальных значений, входы которого соединены с соответствующими выходами блока оперативного запоминания акустических сигналов и блока записи эталонных сигналов, последовательно соединенными с выходом блока вычисления взаимно корреляционных функций блоком фильтрации по уровню коэффициента корреляции, блоком вычисления интегральных энергетических параметров по отдельным группам и дискриминатором браковочного уровня, подключенным к входу компьютера с монитором отображения выходных данных, последовательно соединенными с блоком фильтрации по уровню коэффициента корреляции блоком формирования обращенных во времени сигналов, цифроаналоговым преобразователем, усилителем мощности, соединенным через коммутатор с преобразователем акустических сигналов, а также вторым измерительным каналом, включающим в себя последовательно соединенные второй преобразователь акустических сигналов с малой контактной площадкой, установленный в области сварного шва после его остывания с возможностью перемещения вдоль сварного шва, второй предварительный усилитель, второй аналого-цифровой преобразователь и графопостроитель, соединенный с компьютером с монитором отображения выходных данных.

В основу изобретения положен известный физический эффект, заключающийся в том, что в любом твердотельном акустическом волноводе при возбуждении акустических волн коротким импульсом силы, сосредоточенной в малой окрестности внутри или на поверхности волновода, возникает реверберационный акустический сигнал. Сигнал акустической эмиссии, генерируемый при развитии опасных дефектов (трещин), представляет пример такого типа сигнала. Эти сигналы имеют свойства широкополосных сигналов с большой базой. Следствием указанных свойств является возможность проведения эффективной классификации сигналов по месту положения источника методом выделения группы сигналов с высокой степенью взаимной корреляции. С большой вероятностью каждая выделенная группа будет соответствовать одному дефекту - источникам сигналов акустической эмиссии, близко расположенных друг к другу. Сигналы, принадлежащие одной группе близки по форме и, будучи обращены во времени и излучены в объект контроля, сфокусируются в точке расположения источника акустической эмиссии.

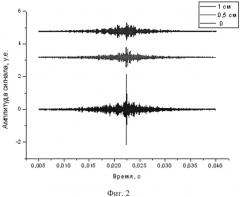

Сущность изобретения поясняется рисунками, где на Фиг. 1 представлена блок-схема предлагаемого устройства, а на Фиг. 2 - сигнал, полученный при совпадении точки касания приемного преобразователя с местоположением источника акустической эмиссии, отличающийся от других сигналов, соответствующих случаям несовпадения этих точек, резким и отчетливым пиком амплитуды.

Устройство содержит установленный на безопасном расстоянии от сварного шва преобразователь акустических сигналов 1, первый предварительный усилитель 3, полосовой фильтр 4, а также первый аналого-цифровой преобразователь 5, блок оперативного запоминания акустических сигналов 7 и компьютер с монитором отображения выходных данных 14, а также коммутатор 2, включенный между выходом преобразователя акустических сигналов 1 и входом первого предварительного усилителя 3, первый амплитудный дискриминатор 6, соединенный с выходом первого аналого-цифрового преобразователя 5, вход которого подключен к выходу полосового фильтра 4, вход которого подключен к выходу первого предварительного усилителя 3, второй амплитудный дискриминатор 8, причем выходы первого амплитудного дискриминатора соединены с соответствующими входами блока оперативного запоминания акустических сигналов 7 и второго амплитудного дискриминатора 8, блок записи эталонных сигналов 9, вход которого соединен с выходом второго амплитудного дискриминатора 8, блок вычисления нормированных взаимно корреляционных функций и их максимальных значений 10, входы которого соединены с соответствующими выходами блока оперативного запоминания акустических сигналов 7 и блока записи эталонных сигналов 9, последовательно соединенные с выходом блока вычисления взаимно корреляционных функций и их максимальных значений 10, блоком фильтрации по уровню коэффициента корреляции 11, блок вычисления интегральных энергетических параметров по отдельным группам 12 и дискриминатор браковочного уровня 13, подключенный к входу компьютера с монитором отображения выходных данных 14, последовательно соединенные с блоком фильтрации по уровню коэффициента корреляции 11, блок формирования обращенных во времени сигналов 15, цифроаналоговый преобразователь 16, усилитель мощности 17, соединенным через коммутатор 2 с преобразователем акустических сигналов 1, а также второй измерительный канал, включающий в себя последовательно соединенные второй преобразователь акустических сигналов с малой контактной площадкой 18, установленный в области сварного шва 20 свариваемого объекта 21 после его остывания с возможностью перемещения вдоль сварного шва, второй предварительный усилитель 3′, второй аналого-цифровой преобразователь 5′ и графопостроитель 19, соединенный с компьютером с монитором отображения выходных данных 14. Устройство работает следующим образом.

Для приема сигналов акустической эмиссии в процессе сварки и остывания сварного шва 20 свариваемого объекта (21) необходим один широкополосный преобразователь акустических сигналов 1. Его размещают на удобном участке поверхности свариваемого объекта 21, на безопасном отдалении от места сварки. Местоположение и посадка преобразователя акустических сигналов должны быть зафиксированы и не должны изменяться в продолжении всего процесса сбора информации.

Сбор акустико-эмиссионных данных начинается с начального момента сварки и продолжается до стадии полного остывания сварного шва. Сигналы акустической эмиссии возникают практически сразу с началом процесса сварки. Для анализа качества шва представляют интерес, прежде всего, импульсы достаточно высокой амплитуды, образующиеся в процессах формирования твердой субстанции сварного шва, его затвердевания, при образовании и развитии несплошностей структуры шва, проявляющихся в виде развития трещин различных размеров. В момент генерации сигналы акустической эмиссии, как правило, представляют собой короткие импульсы продольных и поперечных волн длительностью ~ 10-7-10-6 с. В процессе многочисленных отражений от поверхностей раздела волноведущих конструкций, длительность акустико-эмиссионных сигналов значительно увеличивается, достигая величин ~ 10-3-10-2 с. Импульсы упругих волн акустической эмиссии преобразуются с помощью преобразователя акустических сигналов 1 в электрические сигналы, которые, пройдя через коммутатор 2, усиливаются первым предварительным усилителем 3 и ограничиваются по полосе частот, проходя через полосовой фильтр 4. Сбор данных, особенно непосредственно во время сварки, происходит в режиме высокого уровня помех. Основные типы механических помех имеют максимум энергии в низкочастотной области спектра. Электромагнитные помехи возможны и в области верхних частот. Полоса пропускания фильтра 4 выбирается так, чтобы оптимальным образом отфильтровать или ослабить эти виды помех. В выборе полосы частот также принимается во внимание имеющаяся предпочтительная полоса частот при проведении корреляционной обработки сигналов. С выхода полосового фильтра 4 аналоговые электрические сигналы поступают в первый аналого-цифровой преобразователь 5, где преобразуются в дискретный код (в цифровые сигналы). Все последующие функциональные блоки выполнены в программном виде и реализуются с помощью компьютера. Амплитудный дискриминатор 6 отфильтровывает сигналы, превосходящие определенный заданный уровень А1, чтобы произвести запись в блоке 7, с целью экономии ресурсов вычислительных средств, лишь тех сигналов, которые представляют интерес для оценки качества шва. Блок 6 соединен с блоком 8, представляющим собой еще один второй дискриминатор, задачей которого является выбор из последовательности импульсов акустико-эмиссионных сигналов с амплитудами, превосходящими уровень А2, причем А2>>А1. Амплитудные пороги А1, А2 находятся из предварительных экспериментов. Порог А1 должен ограничить количество записываемых сигналов необходимой допустимой величиной, согласуемой с объемом оперативной памяти компьютера. Величина пороговой амплитуды А2 определяется уровнем сигналов, относящихся ко второму классу по нормативной амплитудной классификации степени опасности дефектов. Первый импульс, превысивший порог А2, запоминается в блоке записи эталонных сигналов 9 и становится эталонным сигналом №1. Этот сигнал в качестве эталонного участвует в процессе вычисления взаимных корреляционных функций в блоке 10 с последовательностью сигналов, записываемых в блоке 7 оперативного запоминающего устройства. В процессе сравнения с сигналом №1 формируется первая группа сигналов после вычисления последовательности нормированных взаимно корреляционных функций и оценки их максимальных значений в блоке 10. Критерий принадлежности к первой группе - превышение установленного уровня коэффициента корреляции K, величина которого определяется в результате предварительных экспериментов. Вторым эталонным сигналом, дающим начало второй группе сигналов, назначается один из последующих сигналов, превысивший порог А2 при условии слабой корреляции с первым эталонным сигналом (по тому же пороговому K критерию). Формирование второй группы происходит аналогично процессу формирования первой группы.

Проведение фильтрации по уровню коэффициента корреляции K, запоминание последовательности сигналов группы и определение энергетических оценочных параметров для акустико-эмиссионных импульсов производится в блоке 11. Точно таким же образом формируются в блоке 11 другие группы данных. Процесс продолжается до естественного его завершения. Процесс обработки данных по формированию групп АЭ сигналов начинается сразу после завершения сварки и заканчивается после полного остывания сварного шва. Каждой группе сигналов ставится в соответствие условный дефект. В блоке 12 вычисляется интегральный энергетический параметр по каждой группе сигналов в отдельности, который характеризует степень опасности дефекта. В случае превышения значения интегрального энергетического параметра по какой-либо группе браковочного уровня в блоке 13 вырабатывается сигнал «опасный дефект». Выходные данные по каждой группе акустико-эмиссионных сигналов отображаются на компьютере с монитором отображения выходных данных 14. Окончательное решение о браковке сварного шва принимается после анализа всего набора выходных данных по всем группам сигналов. Шов может быть забракован, признан «высококачественным» или «условно пригодным».

При реализации первого и третьего варианта оценки предпринимаются дальнейшие действия по определению местоположения зарегистрированных опасных дефектов. В этом случае коммутатором 2 цепь приема акустико-эмиссионных сигналов разрывается (отключается измерительный канал), и преобразователь акустических сигналов 1 подключается к цепи генерации обращенных во времени акустико-эмиссионных сигналов. Последовательности акустико-эмиссионных сигналов, соответствующие зарегистрированным опасным дефектам в блоке 11, преобразуются в блоке 15 в свои обращенные во времени копии. Цифровые коды сигналов в блоке 16 преобразуются в последовательность аналоговых сигналов, усиливаются усилителем мощности 17 и излучаются в объект контроля. Второй преобразователь акустических сигналов с малой контактной площадкой 18, трансформирует акустические отклики в электрические сигналы, которые усиливаются вторым предварительным усилителем 3′ и затем преобразуются вторым аналого-цифровым преобразователем 5′ в цифровые коды. Графопостроитель 19 выводит формы принятых сигналов на компьютер с монитором отображения выходных данных 14. О местоположении дефекта судят по появлению на компьютере с монитором отображения выходных данных 14 сигналов с характерным пиком (фиг. 2), близких по форме к автокорреляционным функциям сигналов акустической эмиссии. На фиг. 2 сигнал, полученный при совпадении точки контакта второго преобразователя акустических сигналов с малой контактной площадкой 18 с местоположением источника акустической эмиссии, отличается от других сигналов, соответствующих случаям несовпадения этих точек, резким и отчетливым пиком амплитуды.

Изобретение обеспечивает повышенную помехозащищенность, а также возможность приема сигналов акустической эмиссии и обнаружения наличия дефектов лишь одним приемником сигналов акустической эмиссии при одностороннем доступе к объекту контроля без уменьшения достоверности обнаружения наличия дефектов. Определение местоположения дефекта производится двумя преобразователями при одностороннем доступе к сварному шву.

Акустическое устройство обнаружения и определения местоположения дефектов в сварных швах, содержащее измерительный канал, включающий установленный на безопасном расстоянии от сварного шва преобразователь акустических сигналов, первый предварительный усилитель, полосовой фильтр, а также первый аналого-цифровой преобразователь, блок оперативного запоминания акустических сигналов и компьютер с монитором отображения выходных данных, отличающееся тем, что оно снабжено коммутатором, включенным между выходом преобразователя акустических сигналов и входом первого предварительного усилителя, первым амплитудным дискриминатором, соединенным с выходом первого аналого-цифрового преобразователя, вход которого подключен к выходу полосового фильтра, вход которого подключен к выходу первого предварительного усилителя, вторым амплитудным дискриминатором, причем выходы первого амплитудного дискриминатора соединены с соответствующими входами блока оперативного запоминания акустических сигналов и второго амплитудного дискриминатора, блоком записи эталонных сигналов, вход которого соединен с выходом второго амплитудного дискриминатора, блоком вычисления нормированных взаимно корреляционных функций и их максимальных значений, входы которого соединены с соответствующими выходами блока оперативного запоминания акустических сигналов и блока записи эталонных сигналов, последовательно соединенными с выходом блока вычисления нормированных взаимно корреляционных функций и их максимальных значений блоком фильтрации по уровню коэффициента корреляции, блоком вычисления интегральных энергетических параметров по отдельным группам и дискриминатором браковочного уровня, подключенным к входу монитора отображения выходных данных, последовательно соединенными с блоком фильтрации по уровню коэффициента корреляции блоком формирования обращенных во времени сигналов, цифроаналоговым преобразователем, усилителем мощности, соединенным через коммутатор с преобразователем акустической эмиссии, а также вторым измерительным каналом, включающим в себя последовательно соединенные второй преобразователь акустических сигналов с малой контактной площадкой, установленный в области сварного шва после его остывания с возможностью перемещения вдоль сварного шва, второй предварительный усилитель, второй аналого-цифровой преобразователь и графопостроитель, соединенный с компьютером с монитором отображения выходных данных.