Избирательный лазерно-стимулированный перенос дискретных компонентов

Иллюстрации

Показать всеИзобретение относится к бесконтактному переносу и сборке компонентов с использованием лазера. В способе избирательного лазерно-стимулированного переноса кристаллов перенос с прозрачного для лазерного излучения носителя на приемную подложку осуществляют на основе режима образования вздутия многослойного динамически отделяющегося слоя при облучении сфокусированным лазерным импульсом(ами) с низкой энергией, в результате чего вздутие вызывает перенос изделия. Такое перемещение дает точные результаты по расположению с незначительным боковым и угловым смещением. 3 н. и 27 з.п. ф-лы, 9 ил, 1 табл.

Реферат

Предпосылки к созданию изобретения

1. Область техники, к которой относится изобретение

Настоящее изобретение относится в общем случае к производству электронных приборов и более конкретно к бесконтактному переносу и сборке небольших компонентов с использованием лазера.

2. Уровень техники

В промышленности все больше внимания уделяют технологиям лазерного переноса. Существующие технологии, однако, имеют значительные недостатки, ограничивающие применимость этих технологий. Один из таких подходов, используемых для лазерного переноса изделий, включает: (1) прикрепление переносимого изделия к переводной подложке (носителю) посредством динамического отделяющего слоя (DRL) и затем (2) абляцию струи материала от этого динамического отделяющего слоя (DRL), чтобы принудительно выбросить изделие в направлении приемной подложки. Этот способ предусматривает применение динамического отделяющего слоя и клеевого слоя, чтобы прикрепить переносимое изделие. Считается, что слой DRL должен освобождать переносимое изделие в результате изменения физического состояния этого слоя DRL, например, в результате испарения или плавления в ответ на воздействие источником энергии, которое вызывает быстрый и локализованный выброс струи материала от поверхности носителя, которая направляет переносимое изделие к приемной подложке. Такой абляционный механизм для лазерно-стимулированного переноса описан в целом ряде публикаций в этой области.

Однако такое перемещение переносимого изделия в абляционной струе материала сильно ограничивает безопасность и точность размещения переносимого изделия. В частности, в процессе абляционного лазерного отделения сочетание стохастической природы динамики освобождения с нестабильностью полета не обеспечивает согласованности при размещении изделия. В таком процессе, когда газ относительно низкой плотности используется для выталкивания более плотного объекта, отсутствует точность позиционирования.

Когда требуется более высокая точность позиционирования, предпочтение отдается практическим приложениям, использующим контактный перенос, перед менее точным переносом изделий через зазор (бесконтактный перенос). Некоторые предложенные механизмы лазерного переноса обсуждают перенос изделий через зазор до 300 мкм, тогда как для контактного переноса получены только иллюстративные результаты.

Одну из очень важных категорий изделий, которые нужно переносить, составляют «кристалл» интегральной схемы или несколько таких «кристаллов». Бескорпусной кристалл представляет собой небольшой кусок (например, обычно прямоугольной формы), вырезанный из полупроводниковой пластины и содержащий микроэлектронный полупроводниковый прибор, являющийся интегральной схемой, именуемой также "IC" (ИС), или «чип» ("chip"). В альтернативном варианте эти кристаллы могут содержать микроэлектромеханические приборы (MEMS) или другие устройства или компоненты устройств, отдельно от полупроводниковой пластины.

Согласно одному из контактных механизмов для переноса бескорпусных кристаллов «протравленную пластину» вкладывают между переводной пластиной и приемной подложкой. Согласно другому механизму контактного переноса перенесенный кристалл находится под и в контакте с полиимидной лентой, на которую он перенесен. Контактный перенос также имеет ряд недостатков, включая: (1) возможность механического повреждения переносимого изделия при приведении его в контакт с приемной подложкой; (2) невозможность осуществления переноса, когда на подложку уже помещены другие компоненты; (3) невозможность переноса на неплоскую поверхность; (4) невозможность переноса изделий с высокой скоростью, поскольку такой перенос требует (а) позиционирование подложки с переносимым изделием в нужном месте, (b) опускание подложки с изделием вниз, (с) перенос изделия, (d) подъем подложки. Следует понимать, что при бесконтактном переносе этапы (b) и (d) исключены.

Как показано выше, хотя способы бесконтактного переноса концептуально обладают преимуществом перед методами контактного переноса, они пока не были реализованы на практике.

Таким образом, существует необходимость разработки способа бесконтактного переноса с использованием лазера, который позволил бы преодолеть неточность позиционирования, присущую известным способам.

Раскрытие изобретения

Бесконтактный способ сборки ультратонких (например, толщиной меньше 50 мкм) изделий, таких как электронные компоненты, с применением лазера использует способ индуцированного лазером прямого переноса. Этот способ хорошо приспособлен для сборки ультратонких изделий, таких как полупроводниковые кристаллы. Хотя такой способ особенно хорошо подходит для работы с электронными компонентами, он может быть также применен для сборки других приборов, таких как компоненты микроэлектромеханических систем (MEMS) или какие-либо другие небольшие дискретные компоненты. Этот способ здесь именуется «Термомеханический способ избирательного переноса кристаллов с использованием лазера» (Thermo-Mechanical Selective Laser Assisted Die Transfer (tmSLADT)).

Должно быть понятно, что размер переносимого изделия может характеризовать его: (а) толщиной и (b) площадью, определяемой как произведение длины на ширину или, в случае квадратной формы, как квадрат длины стороны.

Исследования и опыты показали, что хрупкие материалы, такие как кремний, начинают переходить в гибкое состояние, когда толщина материала снижается до уровня меньше 100 мкм, и становятся реально еще более гибкими, когда толщина оказывается меньше 50 мкм. Изделия толщиной больше 100 мкм не являются гибкими в рассматриваемом здесь смысле (например, для использования на гибких схемах или в аналогичных приложениях), так что они могут быть легко корпусированы обычными способами. Достоинства настоящего изобретения позволяют корпусировать ультратонкие кристаллы и другие ультратонкие компоненты или изделия с толщинами меньше 50 мкм и, еще более конкретно с толщинами меньше 30 мкм, где пока не были продемонстрированы другие способы, которые позволяли бы корпусировать такие ультратонкие кристаллы.

Настоящее изобретение может быть использовано для работы с изделиями, такими как кристаллы, имеющими площади в широком диапазоне. Следует отметить, что сложности могут возникнуть при работе с кристаллами на обоих концах спектра размеров. Кристаллы маленького размера, такие как с площадью несколько сотых долей кв. мм, могут иметь недостаточную массу, чтобы их можно было отделить от носителя и перенести через зазор под воздействием импульса и сил тяжести в процессе. Когда ультратонкие кристаллы имеют большие размеры, например, площадь несколько кв. мм или более, с ними может быть трудно работать из-за проблем с изгибом и короблением. Здесь приведены примеры осуществления переноса изделия толщиной 65 мкм, 50 мкм и 25 мкм согласно настоящему изобретению. Настоящее изобретение предлагает механизм «мягкого» переноса, подходящего для таких ультратонких изделий, и примеры, иллюстрирующие, что предлагаемые способ и устройство могут быть реализованы применительно к диапазону толщин кристаллов меньше 100 мкм без ограничений.

В отличие от многих механизмов индуцированного лазером прямого переноса способы согласно настоящему изобретению не используют струю испаренного материала от динамически отделяющего слоя (DRL) для переноса изделия(й). Вместо этого, лазерный луч (например, импульс или несколько импульсов) создает вздутие в слое DRL, толщина которого больше толщины поглощения лазерного излучения в этом слое, так что испаренный материал оказывается ограничен в этом вздутии. Именно это вздутие создает мягкий толчок переносимого изделия (кристалла) прочь от динамически отделяющего слоя, тем самым отделяя изделие в направлении приемной подложки. Слой DRL, и более конкретно вздувающийся слой в его составе, подвержены лишь ограниченной несквозной абляции, которая создает пары для образования вздутия без прорывания этого вздутия. Мощность лазера и толщину вздувающегося слоя выбирают таким образом, чтобы пары, образующиеся в результате абляции, не «взорвали» вздутие и не вошли в непосредственный контакт с переносимым изделием. В известных способах переноса применяли лазерные импульсы больших энергий - от 1 до 50 мДж/импульс, для испарения слоя DRL в процессе абляционного лазерного переноса. Настоящее изобретение использует лазерные импульсы с энергией много меньше 1 мДж, чтобы гарантировать, что в этом процессе вздутия прорваны не будут. В некоторых вариантах настоящего изобретения для достижения успешного переноса были использованы лазерные импульсы с энергией меньше 20 мкДж/импульс. На основе такой величины энергии можно понять, что предлагаемый способ является весьма мягким по сравнению со способами абляционного отделения, используемые которыми уровни энергии могут легко вызвать разрушение ультратонких полупроводниковых кристаллов.

Базовая концепция этого способа включает использование динамически отделяющего слоя (DRL), такого как двойной полимерный отделяющий слой, для прикрепления изделий, подлежащих переносу, к носителю, прозрачному для лазерного излучения. В одном из вариантов настоящего изобретения слой DRL содержит оба слоя - вздувающийся слой и слой клея. Вздувающийся слой предпочтительно содержит полимерный, полиимидный или неорганический материал, конфигурированный для управляемой (т.е. невзрывной) абляции под воздействием лазерного луча с заданными характеристиками (например, длиной волны и энергией импульса) и обладающий подходящими эластичными свойствами и механической прочностью, чтобы образование вздутия могло происходить без разрывов. В процессе лазерного переноса слой DRL облучают лазерным лучом, так что предпочтительно лазерный импульс или импульсы проходит сквозь прозрачный для лазерного излучения носитель. Следует понимать, что прозрачный носитель содержит значительно менее гибкий материал, чем слой DRL, чтобы обеспечить поток энергии вздутия в нужном направлении к слою клея и закрепленным на нем переносимым изделиям и предотвратить расширение вздутия в противоположном направлении. Энергия лазера, поглощенная на границе между носителем и слоем DRL вызывает испарение небольшого количества материала вздувающегося слоя и генерацию газов для образования вздутия в слое DRL без разрушения этого вздутия. Это вздутие затем мягко толкает переносимое изделие прочь от слоя DRL по направлению к приемной подложке, находящейся в непосредственной близости.

Для того чтобы можно было оптимизировать процесс переноса, предпочтительно используют двойной слой DRL. Условия для образования вздутия обеспечиваются за счет создания вздувающегося слоя рядом со слоем прозрачного носителя. Размерами вздутия и его целостностью управляют посредством регулирования параметров лазерного луча, а также толщины и свойств материала вздувающегося слоя. Во избежание разрыва вздутия в процессе лазерного переноса вздувающийся слой делают толще глубины поглощения лазерного излучения в этом слое. Поверх вздувающегося слоя наносят второй слой, слой клея, служащий для временного крепления изделия до момента переноса. Адгезионными свойствами и толщиной этого слоя клея предпочтительно жестко управляют, чтобы регулировать успешность неразрушающего переноса изделия, прикрепленного к слою клея, без повреждения этого изделия.

Следует понимать, что слой DRL может содержать один слой или несколько слоев, если они имеют подходящие характеристики лазерного поглощения, вздутия и адгезии. Следует отметить, что эти слои, и, в частности, поглощающий слой, могут содержать неорганические материалы.

Настоящее изобретение предлагает новый и эффективный способ высокопроизводительных манипуляций и установки ультратонких изделий, таких как бескорпусные полупроводниковые кристаллы. Эти ультратонкие изделия имеют толщину меньше 100 мкм и более предпочтительно меньше 50 мкм, причем настоящее изобретение показало возможность работать с изделиями значительно меньшей толщины. Хотя существуют возможности, как для установки ультратонких кристаллов, так и для установки кристаллов обычного размера с высокой скоростью, имеется незаполненный разрыв потенциала, когда обе возможности нужны одновременно. Описанный здесь способ переноса с использованием лазера предлагает многочисленные преимущества при установке ультратонких дискретных компонентов, которые могут оказаться несовместимыми с традиционным оборудованием, имеющим манипулятор для захвата изделий и установки их на место. Настоящее изобретение представляется уникальным с точки зрения его способности поддерживать сборку бескорпусных ультратонких полупроводниковых кристаллов в больших объемах и обладающим большими преимуществами при массовом производстве обладающих высокой плотностью миниатюрных электронных устройств следующего поколения. Необходимо понимать, что такие маленькие компоненты могут быть легко повреждены в процессе стандартных операций «захвата и установки на место», когда отделение изделия обычно осуществляется металлической иглой. В отличие от этого, операция лазерного отделения согласно настоящему изобретению предлагает бесконтактный процесс, который, если им правильно управлять, позволяет осуществлять безопасную сборку компонентов значительно меньшего размера, чем это возможно посредством «захвата и установки на место». С точки зрения изложенного выше описанный здесь процесс tmSLADT представляет собой высокоэффективную прорывную технологию, поскольку она предлагает возможности, недоступные иным способом. Следует понимать, что описываемый здесь процесс tmSLADT позволяет реализовать значительно более высокие скорости установки, например, устанавливать 100 компонентов в секунду по сравнению с возможностью устанавливать 2 компонента в секунду в обычных машинах для захвата и установки компонентах. Таким образом, скорость возрастает более чем на порядок величины и даже почти на два порядка величины.

Следует понимать, что настоящее изобретение позволяет устанавливать и другие устройства, компоненты и структуры, включая любые микроэлектромеханические (MEMS) элементы или другие малоразмерные дискретные компоненты, которые можно прикрепить к слою DRL.

Согласно одному из аспектов настоящего изобретения способ переноса маленьких дискретных компонентов использует импульсы сфокусированного лазерного излучения с небольшой энергией для создания вздутия в слое DRL на границе между этим слоем DRL и прозрачным для лазерного излучения носителем вследствие локализованного нагрева. В результате расширения вздутия происходит механическое перемещение изделия, расположенного на нижней стороне слоя DRL, для точного позиционирования этого изделия в заданную точку и переноса его через воздушный зазор на приемную подложку. Вздутие мягко толкает изделие с усилием, достаточным для преодоления сил адгезии. Усилие, развиваемое вздутием, в дополнение к силе тяжести переносимого изделия изменяет количество движения переносимого изделия и инициирует перенос этого изделия через зазор.

Другие аспекты настоящего изобретения будут приведены в последующих частях этого описания, причем настоящее подробное рассмотрение предназначено для полного раскрытия предпочтительных вариантов изобретения, не накладывая каких-либо ограничений на него.

Краткое описание чертежей

Настоящее изобретение можно будет понять более полно со ссылками на следующие чертежи, приведенные здесь исключительно для иллюстрации:

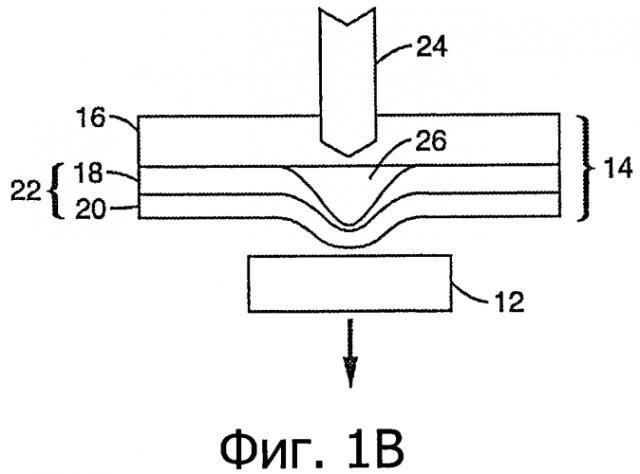

Фиг.1А и Фиг.1В - схема избирательного переноса с использованием лазера согласно одному из вариантов настоящего изобретения, где изображены поглощение энергии лазера в слое DRL (Фиг.1А) и образование вздутия (Фиг.1В) для переноса изделия.

Фиг.2 - изображение термомеханического (образование вздутия) отклика слоя DRL согласно одному из вариантов настоящего изобретения при облучении лазерным лучом, сканирующим по спиральной траектории.

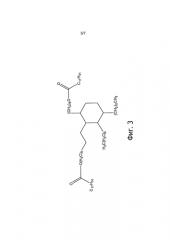

Фиг.3 - химическая структура полимерного клея, используемого согласно одному из вариантов настоящего изобретения для прикрепления переносимого изделия к вздувающемуся слою на носителе, прозрачном для лазерного излучения.

Фиг.4 - блок-схема экспериментальной установки, применяемой согласно одному из вариантов настоящего изобретения для переноса твердых изделий с использованием лазера.

Фиг.5 - изображение двух кремниевых кристаллов толщиной по 65 мкм, установленных согласно одному из вариантов настоящего изобретения.

Фиг.6А и Фиг.6В - диаграммы рассеяния в плоскости XY кремниевых кристаллов толщиной по 25 мкм, переносимых согласно одному из вариантов настоящего изобретения; здесь показаны величины (в микронах) бокового смещения кристалла, отделенных с использованием лазера и отделенных с применением реактивного ионного травления RIE, относительно положений отделения.

Фиг.7 - изображения функционального однокристального устройства (радио идентификационной (RFID) бирки) в виде бескорпусного полупроводникового кристалла, установленного согласно одному из вариантов настоящего изобретения, и показывает кристалл, встроенный в схему, и его увеличенное изображение в виде «врезки».

Фиг.8 - изображение одного из исполнений полностью функционального гибкого электронного устройства (радио идентификационной (RFID) бирки), изготовленного согласно одному из вариантов настоящего изобретения, и показывает, что его размеры и гибкость позволяют легко манипулировать им в руке пользователя.

Фиг.9 - логическая схема избирательного лазерно-стимулированного переноса ультратонких изделий согласно одному из вариантов настоящего изобретения.

Подробное описание изобретения

Способ избирательного лазерно-стимулированного переноса дискретных компонентов хорошо подходит для переноса разнообразных твердых приборов, компонентов или элементов. Настоящее изобретение особенно хорошо подходит для сборки очень тонких и/или как-либо иначе легко ломающихся (хрупких) микроэлектронных устройств, такой как, например, сборка на гибкие подложки, без ограничений.

Микроэлектронные устройства, собранные на гибких подложках с применением технологии установки ультратонких компонентов (включая полупроводниковые кристаллы), находят новые и перспективные сферы применения в области носимых и недорогих одноразовых электронных устройств, в здравоохранении, в космических приложениях, микроэлектромеханических системах (MEMS), солнечных элементах, средствах обеспечениях безопасности и секретности документации, биомедицинских и других приложениях, выигрывающих от гибкости, способности принимать нужную форму и/или устойчивости конструкций при различных манипуляциях.

Гибкие электронные схемы все еще представляют бурно развивающуюся и в высокой степени динамичную область технологий по сравнению с традиционной технологией сборки и корпусирования электронных схем, согласно которой дискретные электронные компоненты прикрепляют к жестким многослойным печатным платам с использованием способов поверхностного монтажа и/или сквозных отверстий. Изготовление гибкого электронного устройства является процессом более сложным, чем простая замена жесткой платы на гибкую подложку. Объемные тяжелые жесткие компоненты, такие как большинство корпусированных интегральных схем (IC), не рассчитаны на установку на тонкую гибкую подложку. Прикрепление таких компонентов к гибким схемам неизбежно ухудшит самую существенную характеристику гибкого электронного устройства - его гибкость. Гибкие подложки требуют применения не просто маленьких чипов, а именно гибких чипов. Этого можно добиться, только если толщина кремния уменьшена до уровня меньше 100 мкм и более предпочтительно - 50 мкм или меньше.

Стоимость часто является фактором первостепенной важности при изготовлении одноразовых электронных устройств, причем стоимость кремния зачастую оказывается наибольшей составляющей в общей стоимости одноразового электронного устройства, такого как радио идентификационная бирка (RFID). В отрасли хорошо известно, что стоимость полупроводникового кристалла изменяется пропорционально площади кристалла, возведенной в степень от 1,5 до 2. Поэтому уменьшение размера кристалла наполовину приведет к снижению стоимости кремния с коэффициентом от 8 до 16. Стоимость зависит также от толщины кристалла. Переход к более тонким пластинам позволяет изготовителю получать больше пластин из одного слитка, что ведет к снижению стоимости одной пластины.

На сегодня нет приемлемых способов работы с ультратонкими (толщина меньше 50 мкм) бескорпусными кристаллами. Такие кристаллы являются очень хрупкими и могут быть легко повреждены оборудованием для «захвата и установки», обычно используемым для прямого крепления кристаллов. Захват ультратонкого кристалла с ленточного носителя посредством машины для «захвата и установки» представляет собой очень сложную задачу и может легко повредить или разрушить ультратонкий кристалл. Если кристалл не прикреплен каким-то образом к ленточному носителю, трение покоя может превратиться в проблему, особенно для компонентов с характерным размером меньше 300 мкм, для которых сила тяжести может оказаться сопоставимой с силами поверхностного притяжения. Эту проблему трения можно исключить, если кристаллы прикреплены к ленточному носителю посредством клея. Но тогда возникает вопрос - как снять кристалл с пленки клея, не повредив этот кристалл. Различные способы, рассматриваемые в литературе, используют эжекторы с проникающей и с непроникающей иглой, а также ленточные носители, освобождающие кристаллы при нагревании, с переменным успехом. Проблемы не заканчиваются в момент захвата кристалла и отделения его от ленты. Направленное вниз усилие при установке используется для создания контакта между шариковыми выводами кристалла и контактными площадками подложки. Ультратонкие кристаллы настолько «нежные», что прижимающее усилие установочной иглы часто вызывает растрескивание или иные механические повреждения кристалла при его установке на подложку.

Гибкие электронные приборы, содержащие ультратонкие кристаллы, используются в массовом производстве устройств, где непрерывный процесс («с рулона на рулон» (R2R)) является промышленным стандартом для обеспечения экономической эффективности производства. Каждый этап технологического процесса - от полупроводниковой пластины до конечного корпусирования и упаковки должен быть масштабируем для перехода к большим объемам выпуска при низких затратах. Машины для монтажа кристаллов могут обрабатывать толстые кристаллы с производительностью 3000 компонентов в час. Эта производительность оказывается значительно ниже в случае прецизионной сборки ультратонких кристаллов, поскольку точность установки и скорость сборки связаны обратной корреляцией. Хотя машина для установки кристаллов с одной иглой может обладать достаточной точностью, чтобы устанавливать малогабаритные электронные компоненты, это оборудование не в состоянии работать с ультратонкими кристаллами и аналогичными компонентами со скоростью, достаточной для высокопроизводительной сборки. Поэтому процесс установки кристаллов все в большей степени становится ограничивающим фактором для широкого внедрения экономически эффективных ультратонких полупроводниковых кристаллов.

Технология использования лазера для переноса и бесконтактной установки дискретных компонентов была применена к переносу бескорпусных полупроводниковых кристаллов (например, кремниевых кристаллов толщиной 150 мкм и размером 200×200 мкм в плане) с использованием абляции и плавного термического нагрева для ослабления адгезии в участках клея. Согласно абляционным способам один лазерный импульс с большой плотностью потока мощности создает высокоскоростную струю испаренного отделяющего материала, которая выталкивает кристалл с большой скоростью. Менее «грубый» термический способ вызывает разложение отделяющего материала в результате плавного нагрева области ленты, которая удерживает кристалл, до тех пор, пока этот кристалл буквально не упадет под действием силы тяжести на приемную подложку.

Одной из основных проблем, свойственных известным способам переноса с использованием лазера, является обеспечение необходимой точности и аккуратности установки. Оказалось, что абляционный способ отделения создает высокую степень непредсказуемости при переносе компонентов и приводит в результате к локальной системе, которая ведет себя близко к конфигурации с «ограниченной абляцией». Расходуемый слой испаряется при нагревании лазером. Распространение испаренного материала при этом не ограничивается областью между подложкой-носителем и компонентом, прикрепленным к ее поверхности. Быстро расширяющийся локализованный «факел» испаренного материала продвигает переносимый компонент к расположенной рядом приемной подложкой. Из-за природы газодинамики использование газа, имеющего относительно низкую плотность, чтобы толкать компонент, обладающий более высокой плотностью, такой как полупроводниковый кристалл, приводит к тому, что процесс оказывается в высокой степени чувствительным к начальным условиям. Небольшие вариации механизма поглощения тепла, нерегулярности толщины и однородности расходуемого слоя, присутствие загрязнений, также флуктуации профиля лазерного луча, используемого для абляции расходуемого слоя, во времени, все это вносит свой вклад в то, что абляционный процесс отделения оказывается сильно неустойчивым, а его результаты в высокой степени непредсказуемыми. Кроме того, баллистические скорости переноса компонентов с использованием этого способа порождают проблемы, относящиеся к способности компонентов безопасно «приземлиться» на приемную подложку без постоянных повреждений.

Способ отделения посредством плавного термического нагрева предназначен для решения проблем нестабильности и непредсказуемости переноса, наблюдаемых в процессе абляционного переноса. В рамках конфигурации для отделения посредством плавного термического нагрева компонент, который нужно перенести, готовят таким же образом, как и в случае абляционного отделения; однако расходуемый слой ведет себя при этом по-другому. В этом случае расходуемый слой нагревают относительно медленно посредством лазерного луча, в котором плотность потока мощности значительно ниже, чем используемая при абляционном отделении. Аналогично абляционному способу в большинстве случаев термическое отделение использует энергию лазера, поглощаемую самим полупроводниковым компонентом, который нужно перенести. В результате такой процесс включает постепенный нагрев расходуемого слоя и обеспечивает менее неустойчивый и более предсказуемый процесс переноса. Проблемой механизма термического отделения является необходимость прецизионного управления процессом и свойствами отделяющего материала, чтобы добиться желаемого эффекта. Отделение кристалла от размягченного отделяющего слоя происходит под воздействием силы тяжести, которая должна преодолеть силы притяжения, действующие на границе между кристаллом и отделяющим слоем. Такой перенос может быть проблематичным или просто невозможным для кристаллов с маленькой массой или с небольшим коэффициентом формы (отношением толщины к площади проекции на приемную подложку).

Результат реализации способа переноса с использованием лазера в значительной степени зависит от состава и свойств слоя, который связывает переносимое изделие с отделяющей подложкой и известен в качестве динамически отделяющего слоя (DRL). При применении абляционных способов поглощенная энергия лазера вызывает полное или частичное испарение слоя DRL, при этом кинетическая энергия испаренного материала используется для перемещения переносимого компонента с высокой скоростью и может приводить к повреждениям компонентам и неточностям.

Настоящее решение преодолевает проблемы, свойственные как термическому, так и абляционному способам переноса с использованием лазера. Состав слоя DRL согласно настоящему изобретению выбирают таким образом, чтобы быстрый локализованный нагрев рядом с изделием, которое нужно перенести, создавал в слое DRL заполненное газом вздутие, которое механически перемещает изделие к приемной подложке для осуществления переноса.

Фиг.1А и Фиг.1В иллюстрируют пример 10 варианта термомеханического процесса избирательного переноса кристаллов с использованием лазера (tmSLADT). Этот способ tmSLADT особенно хорошо подходит в качестве технологии корпусирования электронных устройств для высокопроизводительной экономичной бесконтактной сборки ультратонких бескорпусных кристаллов и других небольших компонентов на жесткие и гибкие подложки, при этом позволяющей также преодолеть недостатки известных способов переноса кристаллов.

Твердотельное переносимое изделие 12 (например, кристалл) приклеено слоем 20 клея к носителю 14. На противоположной стороне исходного материала имеется подложка 16, прозрачная для излучения с длиной волны лазера. Между прозрачной подложкой 16 и слоем 20 клея расположен вздувающийся слой 18. Сочетание вздувающегося слоя 18 и слоя 20 клея образует динамически отделяющий слой (DRL) 22.

Порция энергии 24 лазера, такая как энергия лазерного импульса проходит сквозь подложку 16, прозрачную для излучения с длиной волны лазера, и вызывает абляцию только тонкой области поглощения во вздувающемся слое 18, не затрагивая остальные участки этого слоя, равно как и другие слои. Газ, ограниченный во вздувающемся слое 18, создает расширяющее усилие, действующее на окружающую структуру (неиспаренную часть пленки). Когда давление в толще слоя создает в окружающем слое механические напряжения, превосходящие предел текучести, это слой начинает пластически деформироваться, так что образуется вздутие 26, отделяющее изделие 12, как показано на Фиг.1В, от слоя 20 клея и направляющее движение этого изделия для переноса на другую подложку.

Следует отметить, что поскольку давление горячего расширяющегося газа падает по мере увеличения объема вздутия до тех пор, пока не будет достигнуто установившееся равновесное состояние, имеет место тонкий баланс в терминах поглощенной энергии лазера, толщины и свойств материала поглощающего слоя, который управляет тем, образуется ли вздутие вообще, размерами этого вздутия и, наконец, прорвется ли вздутие. Важно, что настоящее изобретение предотвращает разрыв вздутия, поскольку в случае разрыва вздутия вырвавшаяся струя испаренного материала сообщает значительный и сильно изменяющийся импульс переносимому изделию, что приводит к неточному позиционированию изделия при переносе. Поскольку вздувающийся слой полностью закрыт, усилием, прикладываемым при переносе, легче управлять и обеспечить точную величину этого усилия. Кроме того, теперь из процесса исключено нелинейное поглощение, имеющее место в полупроводниковых материалах, что обеспечивает лучшую воспроизводимость и облегчает управление процессом переноса.

Однослойная конфигурация слоя DRL, такая, как имеющая вздувающийся слой толщиной 1-10 мкм (например, из полиимида) с относительно небольшой глубиной поглощения (например, 0,2-0,5 мкм) для ультрафиолетового (UV) излучения, оказалась очень чувствительной к свойствам вздувающегося и отделяющего слоя. Следует отметить, что глубина поглощения должна быть меньше толщины слоя, иначе проявится абляционный перенос. Для оптимизации работы слоя DRL, имеющего однослойную структуру, необходимо точно подбирать три вида характеристик материала: (1) поглощение лазерного излучения, (2) механические характеристики при повышенных температурах и (3) адгезионные свойства. Поэтому был разработан и реализован двухкомпонентный вариант слоя DRL (например, как показано на Фиг.1А и Фиг.1В), в котором первый слой 18, расположенный рядом с прозрачным для лазерного излучения слоем 16, обеспечивает механизм вздутия, а второй слой 20 (клей) используется для временного закрепления переносимого компонента. Двухслойная конфигурация слоя DRL позволяет однозначно подбирать силу адгезии связующего слоя, вызывая при этом минимальные или даже нулевые изменения динамики образования вздутия в расположенном ниже поглощающем/приводном слое.

Следует понимать, что вместо полиимида могут быть использованы и другие вздувающиеся материалы с подходящими поглощающими и упругими свойствами. Следует также понимать, что при необходимости конфигурация слоя DRL может содержать дополнительные слои. Например, слой сильно поглощающего материала может быть помещен между прозрачным для лазерного излучения носителем и вздувающимся слоем для генерации газа, образующего вздутие. Этот поглощающий слой предназначен для создания развязки между характеристиками поглощения лазерного излучения в слое DRL с одной стороны и механическими упругими свойствами, необходимыми для образования вздутия с оптимальной конфигурацией (высота, форма и ширина), с другой стороны.

При описании носителя, прозрачного для лазерного излучения, настоящее изобретение требует только, чтобы прозрачный для лазерного излучения материал носителя не был слишком непрозрачным, т.е. пропускал бы достаточное количество энергии лазера для образования вздутия подходящего размера. Здесь можно выбрать прозрачность для лазерного излучения с любой нужной длиной волны, если только характеристики носителя подобраны именно для этой длины волны. Например, длина волны прозрачности слоя, прозрачного для лазерного излучения, в составе носителя и длина волны лазерного излучения, поглощаемого вздувающимся слоем, должны быть совместимы с выбранной длиной волны лазера. Другими словами, частоту излучения лазера и элементы в составе носителя выбирают так, чтобы большая часть энергии лазерного импульса (например, более 50% и предпочтительно более 75%) проходила сквозь носитель к вздувающемуся слою и поглощалась в нем (например, в пределах глубины 0,2-0,5 мкм в толще слоя DRL). Обычно потери при прохождении лазерного импульса составляют порядка 4% на отражение от каждой поверхности и менее 1% на пропускание, что создает коэффициент прозрачности 91% (0.96×0.99×0.96). Энергию лазерного импульса можно увеличить или уменьшить в зависимости от прозрачности подложки, прозрачной для лазерного излучения, чтобы до поглощающего слоя в составе слоя DRL дошло нужное количество энергии импульса. Поскольку масса подложки, прозрачной для лазерного излучения, велика по сравнению с массой поглощающего слоя DRL, нагрев этой подложки не будет составлять проблемы, пока уровень затухания в подложке не превышает 25%.

В одном из примеров носитель, прозрачный для лазерного излучения содержит диск из плавленого кварца размером 3′′×1/16′′ (Chemglass Life Sciences, номер по каталогу CGQ-0600-10). Слой DRL содержит первый вздувающийся слой нанесенного центробежным способом полиимида (PI-2525, HD Microsystems), поверх которого нанесен слой клея, содержащего низкомолекулярный полиэфир, приготовленный на месте и обозначенный как РЕ7.

На Фиг.2 показан термомеханический отклик (вздутие) слоя DRL в ответ на облучение сканирующим лазерным лучом по спиральной траектории. Изображение представлено с увеличением 1000× для области размером около 100 мкм.

На Фиг.3 показана химическая структура этого составляющего слой клея низкомолекулярного полиэфира РЕ7, построенного на основе жирных димерных двуосновных кислот и биодизельного топлива. В этом примере материал РЕ7 был разбавлен тетрагидрофураном (THF) до массовой концентрации 5%. Материал РЕ7 может быть синтезирован путем загрузки димера жирного диола (от компании Croda Polymer & Coatings) (0.01 моль, 5.70 г), соевого биодизельного топлива (от компании Cargill Inc.) (0.02 моль, 5.54 г), дибутилтин дилаурата (от компании Sigma-aldrich) (0.05 г) и ксилола (20 мл) в имеющую три горловины колбу с скругленным днищем, оснащенную магнитной мешалкой, ловушкой (затвором) Дина-Старка (Dean-Stark) с конденсором, а также входом и выходом для газа. Затем смесь нагрели до 160°C и выдержали в течение 3 часов в атмосфере азота. После этого удалили ксилол и воду из системы посредством дистилляции. Затем см