Устройство для смешивания и измельчения

Иллюстрации

Показать всеИзобретение относится к оборудованию для приготовления сухих, влажных, пластичных и жидких смесей, используемых в любых отраслях промышленности, а также для мокрого и сухого измельчения материалов. Устройство содержит вращающуюся рабочую емкость 4, ось 9 с закрепленным на ней, по крайней мере, одним кронштейном 12 с лопаткой 13, имеющей сменное режущее лезвие 14. В оси 9 выполнены продольное отверстие 16, соединяющее рабочую камеру с внешней средой посредством вентиля 18, и продольное отверстие 17, соединенное с полостями кронштейна и лопатки. Режущее лезвие 14 закреплено в щелевом продольном отверстии лопатки с образованием щелевого зазора между торцом лопатки и торцевой кромкой режущего лезвия. Обеспечивается повышение эффективности измельчения и однородности по размерам измельченного материала, уменьшение износа лопаток. 1 з.п. ф-лы, 9 ил.

Реферат

Предлагаемое изобретение относится к оборудованию для приготовления сухих, влажных, пластичных и жидких смесей, используемых в любых отраслях промышленности, а также для мокрого и сухого измельчения материалов.

Известно устройство для смешивания и измельчения центробежно-вихревого типа фирмы EIRICH [каталоги фирмы EIRICH], которое содержит корпус, привод с фланцем, на котором установлена вращающаяся цилиндрическая рабочая емкость, защитный кожух, крышку с неподвижно закрепленной на ней лопаткой, режущие кромки которой расположены параллельно образующей рабочей емкости, при этом лопатка установлена на крышке с возможностью регулирования зазора между режущими кромками лопатки и образующими рабочей емкости, механизма подъема крышки с лопаткой и ротором и механизм поворота рабочей емкости относительно горизонтальной оси.

Недостатком данного устройства для смешивания и измельчения является сложность конструкции, заключающаяся в наличии ротора с приводом, механизма подъема лопатки и ротора, специального уплотнения между неподвижной крышкой и вращающейся цилиндрической рабочей емкостью, и высокий износ лопаток и ротора при измельчении материалов.

Из известных наиболее близким к заявляемому является устройство для смешивания и измельчения [Афанасьев А.Г., Коровкин С.Е. Устройство для смешивания. Патент РФ на полезную модель №77190 от 20.10.2008, МКИ6 В22С 5/04. Бюл №29], которое содержит вращающуюся рабочую емкость с днищем, крышкой и приводом, установленными на раме, и лопатку внутри емкости, которая установлена на оси, неподвижно связанной с поворотной рамой, при этом ось выполнена полой и имеет не менее одного сквозного отверстия, оснащенного вентилем, соединяющего внутреннюю полость рабочей емкости с внешней средой.

Недостатком данного устройства для смешивания и измельчения является высокий износ лопаток при измельчении и смешивании материалов, а также невысокая эффективность и переизмельчение материала при сухом измельчении.

Технической задачей, которую решает предлагаемое изобретение, является уменьшение износа лопаток, повышение эффективности измельчения и однородности по размерам измельченного материала.

Поставленная задача решается за счет того, что в предлагаемом устройстве для смешивания и измельчения материалов, содержащем корпус, поворотную раму, установленную на поворотной раме вращающуюся рабочую емкость с закрепленной на ней крышкой, привод вращения рабочей емкости, ось, установленную на поворотной раме и проходящую в рабочую емкость, по меньшей мере, один кронштейн с лопаткой, имеющей сменное режущие лезвие, который установлен на оси, при этом в оси выполнено, по меньшей мере, одно продольное сквозное отверстие, соединяющее внутреннюю полость рабочей емкости с внешней средой посредством вентиля, при этом в кронштейне и лопатке выполнены сквозные полости, а в оси выполнено, по крайней мере, одно продольное сквозное отверстие, соединенное с полостью кронштейна и оснащенное вентилем, при этом в торце лопатки выполнено щелевое продольное отверстие, соединенное с полостью лопатки и кронштейна, а режущее лезвие закреплено в щелевом продольном отверстии лопатки с образованием щелевого зазора между торцовой кромкой лопатки и торцевой кромкой режущего лезвия; режущее лезвие закреплено на лопатке с возможностью регулирования поперечного размера щелевого зазора и зазора между режущей кромкой лезвия и образующей цилиндрической поверхности рабочей емкости.

Сущность предлагаемого технического решения заключается в том, что наличие полости в кронштейне и лопатке, соединенной отверстием со сквозным отверстием оси, позволяет в щелевое продольное отверстие, выполненное на торце лопатки, параллельном образующей рабочей емкости, подавать сжатый газ. Этот газ, проходя через щелевой зазор между торцевой кромкой лопатки и торцевой кромкой режущего лезвия, создает на поверхности лопатки воздушную подушку, резко снижающую трение между лопаткой и обрабатываемым материалом при смешивании и измельчении.

Кроме этого, подаваемый в щелевой зазор сжатый газ выносит из потока обрабатываемого материала частицы, достигшие требуемой дисперсности, что исключает переизмельчение материала при измельчении и повышает однородность готового продукта.

Изменение величины зазора между режущей кромкой лезвия и образующей цилиндрической поверхности рабочей емкости путем регулирования положения режущего лезвия на лопатке позволяет регулировать величину минимального размера измельченных частиц материала.

В связи с неравномерностью износа режущего лезвия лопатки по высоте рабочей емкости, режущая кромка которого должна быть параллельна образующей цилиндрической поверхности рабочей емкости, регулировка зазора между режущей кромкой лезвия и образующей цилиндрической поверхности рабочей емкости позволяет снизить процент недомолотого и неперемешанного материала.

Конструкция оси и наличие в ней, по крайней мере, одного сквозного отверстия позволяют осуществлять загрузку жидких ингредиентов во вращающуюся рабочую емкость, что позволяет уменьшить величину пусковых моментов при запуске в работу устройства для смешивания и измельчения и выполнять загрузку обрабатываемых материалов последовательно в соответствии с технологическими требованиями, а также проводить обработку материала в условиях повышенного давления среды, инертных газов и вакуума.

Кроме этого через сквозное отверстие оси, соединенное, по крайней мере, одним отверстием с внутренней полостью рабочей емкости, при измельчении отсасывается наружу измельченный материал требуемой фракции, что исключает переизмельчение.

Устройство поясняется чертежами.

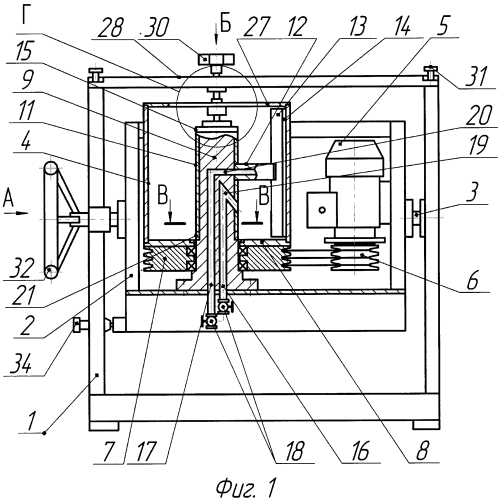

На Фиг. 1 показано устройство для смешивания и измельчения в разрезе.

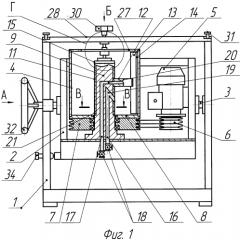

На Фиг. 2 показано устройство для смешивания и измельчения, вид А на Фиг. 1 со снятым механизмом поворота.

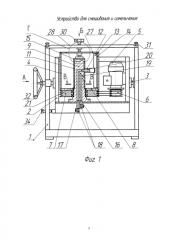

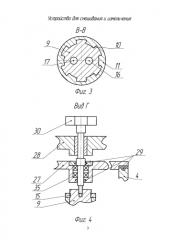

На Ффиг. 3 показано сечение В-В оси на Фиг. 1.

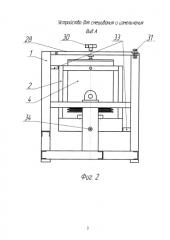

На Фиг. 4 показан вид Г на Фиг. 1 крепления крышки на поворотном кронштейне и фиксация крышки на оси с помощью резьбового соединения

На Фиг. 5 показано устройство для смешивания и измельчения, вид Б сверху на Фиг. 1. со снятой крышкой с разрезом по лопатке и режущему лезвию.

На Фиг. 6 показан вид Д на Фиг. 5.

На Фиг. 7 показан вид Е на Фиг. 6.

На Фиг. 8 показано сечение Ж-Ж на Фиг. 6.

На Фиг. 9 показано сечение З-З на Фиг. 6.

Конструкция устройства для смешивания и измельчения материалов включает в себя корпус 1 и поворотную раму 2 (Фиг. 1, Фиг. 2). Поворотная рама 2 оснащена полуосями 3, закрепленными на корпусе 1 с возможностью вращения. Ось вращения поворотной рамы 2 расположена немного выше или совпадает с центром тяжести рамы с установленными на ней узлами устройства при пустой рабочей емкости 4. На поворотной раме 2 закреплен двигатель 5, который с помощью клиноременной передачи 6 соединен с рабочей емкостью 4, установленной на поворотной раме 2 с возможностью вращения. Рабочая емкость 4 выполнена в форме поверхности вращения с дном и отверстием, обеспечивающим удобную загрузку обрабатываемых материалов и выгрузку готового продукта, например, в форме цилиндрической чаши, но может иметь сужение или расширение цилиндрического участка к отверстию. На рабочей емкости 4 жестко закреплен шкив 7 клиноременной передачи 6. Через днище 8 рабочей емкости 4 проходит ось 9, неподвижно закрепленная на поворотной раме 2. Часть оси 9, выступающая из днища 8 рабочей емкости 4, имеет фасонное сечение 10 (Фиг. 3), необходимое для фиксации фасонной втулки 11, на которой жестко закреплен кронштейн 12 лопатки 13 с режущим лезвием 14 (Фиг. 1). Кронштейн 12 и лопатка 13 имеют сквозные полости, соединенные друг с другом. Лопатка 13 установлена на конце кронштейна 12. Режущее лезвие 14 закреплено на лопатке 13 с возможностью перемещения. В верхней части оси 9 выполнено резьбовое соединение 15 (Фиг. 1, Фиг. 4), обеспечивающее фиксацию фасонной втулки 11 с жестко закрепленным на нем кронштейном 12 в осевом направлении. Ось 9 имеет, по крайней мере, два продольных отверстия 16 и 17 (Фиг. 1, Фиг. 3), снабженные у основания вентилями 18 (Фиг. 1). На участке, расположенном выше днища 8 рабочей емкости 4, ось 9 имеет, по крайней мере, одно отверстие 19, ось которого расположена под углом к продольному отверстию 16 оси 9 и соединено с ним. Проекция оси отверстия 19, выполнена под углом к продольному отверстию оси 9, на плоскость, в которой лежит ось вращения рабочей емкости 4, может образовывать с ней угол от 3 до 177°. Продольное отверстие 16 оси 9 снабжено вентилем 18 для подачи жидких и/или пылевидных ингредиентов, сжатого газа, откачки из рабочей емкости 4 измельченного материала в виде пылегазовой смеси или создания в рабочей емкости условий, определяемых технологическими требованиями (разрежение, среда инертных газов, повышенное давление, вакуум). При этом отверстие 17 в оси 9 соединено отверстием 20 (Фиг. 1) с полостями, выполненным в кронштейне 12 и лопатке 13. В качестве формы фасонного сечения 10 оси 9 могут использоваться: окружность с параллельными лысками, квадрат, пятиугольник, шестиугольник и т.п., а также иметь форму шлицевого соединения, показанного на Фиг. 3. Регулировка лопатки 13 по высоте на оси 9 осуществляется с помощью распорных втулок 21 (Фиг. 1), устанавливаемых между фасонной втулкой и выступом оси 9 у днища 8 рабочей емкости 4, а ее фиксация в осевом направлении осуществляется резьбовым соединением 15 (Фиг. 1. Фиг. 4). На торце 22 полой лопатки 13, параллельном образующей внутренней поверхности рабочей емкости 4 (Фиг. 6), сквозная полость выполнена в виде щелевого продольного отверстия шириной t (Фиг. 6, Фиг. 9). В щелевом продольном отверстии шириной t на торце 22 лопатки 13 закреплено режущее лезвие 14 с возможностью регулировки размера щелевого зазора Δ1 между торцом 22 лопатки 13 и торцем 23 режущего лезвия 14 (Фиг. 6, Фиг. 7, Фиг. 8, Фиг. 9). Регулировка зазора Δ2 между кромкой 24 режущего лезвия 14 и образующей цилиндрической поверхности рабочей емкости 4 осуществляется с помощью механизма перемещения 25. Режущее лезвие 14 установлено так в щелевом продольном отверстии шириной t лопатки 13, что щелевой зазор Δ1, соединенный с полостью 26 лопатки 13 (Фиг. 6, Фиг. 7, Фиг. 8, Фиг. 9), выводит поток газа на поверхность лопатки 13, по которой движется обрабатываемый материал.

Сверху рабочая емкость 4 закрывается откидной крышкой 27, закрепленной на поворотном кронштейне 28 с возможностью вращения относительно центральной оси крышки 27 (Фиг. 1, Фиг. 2). Поворотный кронштейн 28 установлен на корпусе 1 с возможностью вращения относительно горизонтальной оси. Края крышки 27, взаимодействующие с рабочей емкостью 4, и подшипниковый узел соединения крышки 27 с поворотным кронштейном 28 снабжены герметичными уплотнениями 29 (Фиг. 4). Фиксация крышки 27 относительно рабочей емкости 4 осуществляется с помощью винта 30 (Фиг. 1, Фиг. 2), расположенного на оси вращения крышки 27, который вкручивается в резьбовое отверстие, выполненное в торце оси 9. Закручивание винта 30 может осуществляться вручную или с помощью привода, установленного на поворотном кронштейне 28. Кроме этого прижим и фиксация крышки 27 на ободе рабочей емкости 4 может быть выполнена с помощью механизма прижима 31 (Фиг. 1, Фиг. 2), выполненного с помощью винтового соединения или, например, эксцентрикового фиксатора поворотного кронштейна 28, установленного на корпусе 1 и прижимающего поворотный кронштейн 28 с крышкой 27 к ободу рабочей емкости 4. Одна из полуосей 3 поворотной рамы 2 соединена с приводом поворота. Привод поворота может быть выполнен механическим, например, в виде электродвигателя с червячным редуктором, выходной вал которого соединен муфтой с полуосью поворотной рамы 2, пневматическим, гидравлическим или ручным. Ручной привод может быть выполнен в виде штурвала 32 (Фиг. 1), соединенного напрямую или через понижающую зубчатую передачу с полуосью 3 поворотной рамы 2.

Для ограничения угла поворота поворотной рамы 2 на корпусе 1 установлены регулируемые упоры 33 и фиксатор 34 (Фиг. 2) для фиксации поворотной рамы 2 в рабочем положении и положении выгрузки.

Во время рабочего цикла крышка 27 вращается вместе с рабочей емкостью 4 на подшипниковом узле 35 (Фиг. 4).

Приготовление смесей в устройстве для смешивания и измельчения осуществляют следующим образом. Рабочую емкость 4 путем вращения поворотной рамы 2 устанавливают загрузочным отверстием вверх, и закрепляют в этом положении поворотную раму 2 при помощи фиксатора 34, установленного на корпусе 1. При этом крышка 27 вместе с поворотным кронштейном 28 откинута в положение, не препятствующее загрузке ингредиентов смеси. Зазор Δ2 между режущей кромкой 24 режущего лезвия 14 и цилиндрической поверхностью рабочей емкости 4 устанавливается, регулируя положение режущего лезвия 14 на лопатке 13 механизмом перемещения 25 лопатки 13. Величина зазора Δ2 зависит от гранулометрического состава ингредиентов и вида приготавливаемой смеси. В этом положении в рабочую емкость 4 загружают все или часть ингредиентов смеси. Затем на рабочую емкость 4 устанавливают крышку 27 путем поворота поворотного кронштейна 28, который фиксируют при помощи механизма прижима 31 (Фиг. 1, Фиг. 2). Крышку 27 прижимают к фланцу рабочей емкости 4 с помощью винта 30 между неподвижной осью 9 и поворотным кронштейном 28. Поворотный кронштейн 28 может быть дополнительно зафиксирован относительно корпуса 1. После этого включают привод.

При вращении рабочей емкости 4 смесь под действием центробежных сил прижимается к стенкам. Вращение рабочей емкости 4 смесью создает в смеси напряжения сжатия. Находящуюся в напряженном состоянии смесь отделяют от стенок режущим лезвием 14 лопатки 13. Смесь, отделенная от внутренней поверхности рабочей емкости 4 режущим лезвием 14, проходит над щелевым зазором Δ1 между торцом 22 лопатки 13 и торцом 23 режущего лезвия 14, в который подается сжатый газ. Сжатый газ в щелевой зазор Δ1 подается через вентиль 18 отверстия 17 оси 9, а через отверстие 20 подается в полость кронштейна 12, соединенного с полостью лопатки 13. При этом между потоком смеси и поверхностью лопатки 13 формируется газовая прослойка (подушка), которая резко снижает трение между обрабатываемым материалом и поверхностью лопатки 13 и разрыхляется смесь. Это приводит к уменьшению износа лопатки 13 и снижению потребляемой мощности. Смесь, срезанная лопаткой, разрыхляется также при свободном полете. После фазы свободного полета смесь падает на внутреннюю поверхность цилиндрической рабочей емкости 4, где вновь разгоняется и уплотняется под действием центробежных сил. Многократное повторение приведенного цикла обработки позволяет готовить смеси высокого качества с равномерным распределением ингредиентов по объему замеса. Перемешивание ингредиентов смеси осуществляется за счет сложного интенсивного движения смеси внутри рабочей емкости 4, создаваемого лопаткой 13 и вращением рабочей емкости 4.

При необходимости готовить смеси с последовательной загрузкой ингредиентов загрузка жидких ингредиентов может осуществляться через вентиль 18, установленный в нижней части продольного отверстия 16 оси 9. Проходя под давлением через продольное отверстие оси 16, отверстие 19 и отверстие фасонной втулки 11, жидкие ингредиенты попадают в рабочую емкость 4. Одновременная или последовательная загрузка жидких ингредиентов смеси через ось 9 позволяет снизить пусковые нагрузки привода и соблюдать требования технологии приготовления смеси без остановки вращения рабочей емкости 4.

При необходимости готовить смеси под давлением или в вакууме, или в инертной среде заданные условия обработки создаются через отверстие 16 оси 9 и соединенный с ним вентиль 18.

По завершении времени обработки смеси привод выключают. Отсоединяют поворотный кронштейн 28 от оси 9 и снимают крышку 27 с рабочей емкости 4. Отсоединяют фиксаторы 34 поворотной рамы 2 и поворачивают ее до регулируемого упора 33 в положение выгрузки. Выгрузка готовой смеси из рабочей емкости 4 может осуществляться как за счет вытекания/высыпания смеси под действием гравитационных сил, так и принудительно за счет вращения рабочей емкости 4.

Измельчение материала в устройстве для смешивания и измельчения осуществляют следующим образом. Загрузка измельчаемого материала, а в необходимых случаях и мелющих тел осуществляется аналогично процессу смесеприготовления. В процессе измельчения в продольное отверстие 17 оси 9 подается сжатый газ, который через продольное отверстие 17, отверстие 20 оси 9, через полости кронштейна 12 и лопатки 13 подается через щелевой зазор Δ1 в зону движения измельчаемого материала по лопатке 13. При этом также возникает газовая подушка, снижающая трение между измельчаемым материалом и поверхностью лопатки, что приводит к уменьшению ее износа и снижению потребляемой мощности. Кроме этого из потока измельчаемого материала сжатый газ выносит измельченный материал заданной фракции, а внутри рабочей емкости образуется пылегазовая смесь. Дисперсность выделяемой фракции регулируется давлением подаваемого газа и размером сечения щелевого зазора Δ1 между торцом 22 лопатки 13 и торцом 23 режущего лезвия 14. Размер щелевого зазора Δ1 определяется экспериментально и устанавливается перед загрузкой материала. Измельченный материал в виде пылегазовой смеси выводится из рабочей емкости через, по крайней мере, одно другое продольное отверстие оси, например, отверстие 16, соединенное с внутренней полостью рабочей емкости отверстиями, например отверстием 19. Отверстия ориентируют так, чтобы материал после схода с лопатки 13 не попадал в отверстие 19. Измельченный материал более крупных фракций и мелющие тела выгружаются из рабочей емкости аналогично выгрузке готовой смеси.

1. Устройство для смешивания и измельчения материалов, содержащее корпус, поворотную раму, установленную на поворотной раме вращающуюся рабочую емкость с закрепленной на ней крышкой, привод вращения рабочей емкости, ось, установленную на поворотной раме и проходящую в рабочую емкость, по меньшей мере, один кронштейн с лопаткой, имеющей сменное режущие лезвие, который установлен на оси, при этом в оси выполнено, по меньшей мере, одно продольное сквозное отверстие, соединяющее внутреннюю полость рабочей емкости с внешней средой посредством вентиля, отличающееся тем, что в кронштейне и лопатке выполнены сквозные полости, а в оси выполнено, по крайней мере, одно продольное сквозное отверстие, соединенное с полостью кронштейна и оснащенное вентилем, при этом в торце лопатки выполнено щелевое продольное отверстие, соединенное с полостью лопатки и кронштейна, а режущее лезвие закреплено в щелевом продольном отверстии лопатки с образованием щелевого зазора между торцевой кромкой лопатки и торцевой кромкой режущего лезвия.

2. Устройство по п. 1, отличающееся тем, что режущее лезвие закреплено на лопатке с возможностью регулирования поперечного размера щелевого зазора и зазора между режущей кромкой лезвия и цилиндрической поверхностью рабочей емкости.