Способ определения скорости расплавления покрытого электрода

Иллюстрации

Показать всеИзобретение относится к машиностроению и судостроению, а также строительству. Определяют среднюю скорость расплавления электрода путем деления длины расплавившейся части к времени расплавления. Скорость расплавления определяют по формуле V=(2·Lэ/t)-Vo, где Lэ - длина расплавленной покрытой части электрода; t - время расплавления электрода, Vo - начальная расчетная скорость расплавления электрода. Начальную скорость расплавления покрытого электрода определяют расчетным путем по известной начальной скорости расплавления голой проволоки при автоматической сварке под слоем флюса. При этом используют приведенную плотность покрытого электрода, когда масса покрытия считается входящей в массу стержня. Начальную скорость расплавления покрытого электрода Vo определяют по формуле Vo=αро·J/ρэ, где J - плотность тока дуги, А/см2; ρэ - приведенная плотность стержня, с учетом массы покрытия, г/см3. Коэффициент расплавления голого электрода αpo в этом случае измеряется в г/(А·с). Здесь А - ток дуги в амперах, с - время в секундах. Способ позволяет по данным одного опыта по расплавлению электрода определить его скорость расплавления с высокой точностью. 2 ил., 2 табл.

Реферат

Предлагаемый способ относится преимущественно к машиностроению и строительству и может использоваться при ручной сварке и наплавке деталей металлическим плавящимся штучным покрытым электродом.

Известен способ определения скорости расплавления покрытого электрода для ручной дуговой сварки, по которому измеряют длину расплавленной части электрода и время действия сварочной дуги и скорость определяют как частное от их деления. Полученную скорость расплавления покрытого электрода используют для определения коэффициента расплавления по формуле

αр=Vэρ/j,

где ρ - плотность металлического стержня, г/см3; j - плотность тока в стержне А/см2.

Размерность коэффициента расплавления в этом случае г/(А·с).

(см. Сидоров, В.П. Математическое моделирование энергетических процессов сварки: лаб. практикум / В.П. Сидоров. - Тольятти: Изд-во ТГУ, 2014. - С. 172-174, ISBN 978-5-8259-0771-0)

Недостатком данного способа является то, что таким образом определяется средняя скорость расплавления электрода, в то время как для управления скоростью расплавления электрода необходимо знать максимальную скорость в конце его расплавления. Увеличение скорости расплавления электрода по мере горения дуги обусловлено нагревом электрода в его вылете. Вылет электрода изменяется от максимального в начале горения дуги до минимального в конце расплавления электрода. К концу сварки электрод нагревается в вылете все больше, что приводит к увеличению скорости его плавления. Вследствие этого покрытие может перегреваться и отслаиваться от стержня. Возникает опасность появления дефектов в шве типа натеков и наплывов, т.к. не обеспечивая должного провара основного металла, допускается попадание в шов большого количества наплавленного металла. Чтобы избежать этих недостатков, приходится снижать ток на электрод с самого начала горения дуги. Это приводит к снижению производительности ручной дуговой сварки. Назначение тока в начальный момент горения с дальнейшим его регулированием для повышения производительности расплавления требует определения максимальной скорости расплавления в конце сгорания электрода, чего не позволяет выполнить известный способ.

Известен также способ определения максимальной скорости расплавления покрытого электрода, по которому измеряют длину расплавившегося участка для различных моментов времени, строят зависимость расплавившейся части электрода от времени и максимальную скорость определяют как производную к этой зависимости в конечный момент времени (см. заявку на патент РФ №2014107055/02 на «Способ дуговой сварки штучным покрытым электродом»). Этот способ принят за прототип.

Недостатком этого способа является его сложность и высокая стоимость, так как требуется определение длины расплавившегося участка от времени горения дуги для нескольких моментов времени, получение затем графической или аналитической зависимости и ее анализ.

Техническим результатом предлагаемого способа является упрощение методики определения максимальной скорости расплавления электрода и снижение стоимости определения максимальной скорости расплавления электрода.

Сущность предлагаемого способа определения максимальной скорости расплавления покрытого электрода для дуговой сварки заключается в том, что измеряют длину расплавившейся части электрода и время ее расплавления и рассчитывают среднюю скорость расплавления.

В отличие от способа по прототипу дополнительно измеряют ток дуги и диаметры стержня и покрытия, длину оголенной части электрода, взвешивают электрод, рассчитывают приведенную к диаметру стержня плотность электрода для участка с покрытием и начальную скорость расплавления покрытого электрода по начальной скорости расплавления голого электрода и максимальную скорость определяют по формуле

Vmax=(2·Lэ/t)·Vo,

где Lэ - длина расплавленной части электрода; t - время расплавления электрода, Vo - начальная расчетная скорость расплавления электрода.

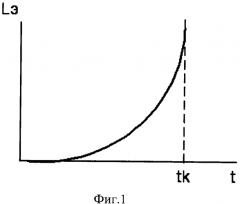

На фиг. 1 показана зависимость изменения длины расплавившейся части электрода Lэ от времени t, на фиг. 2 - зависимости скорости расплавления электрода от времени t.

Электрод начинает расплавляться со скоростью Vo, зависящей от начального коэффициента расплавления электрода αр. По мере его расплавления он нагревается в нерасплавленной части за счет сопротивления металлического стержня, что приводит к увеличению скорости расплавления. Поэтому зависимость длины расплавившейся части от времени увеличивается с нарастающей интенсивностью и может быть описана параболической зависимостью (кривая на фиг 1).

На фиг. 2 сплошной линией 1 показана зависимость скорости расплавления электрода от времени. Она имеет линейный характер, т.к. представляет собой график производной от кривой на фиг. 1. Пунктирная линия 2 представляет собой среднюю скорость расплавления электрода. Площади под прямой 1 и пунктирной линией 2 равны между собой.

Исследования показывают, что с высокой точностью можно описать длину расплавившейся части электрода от времени горения дуги зависимостью (параболой) (фиг. 1)

где Β1, В2 - коэффициенты, определяемые на основе получаемой экспериментальной зависимости. Производная по времени от этой зависимости дает скорость расплавления электрода во времени

Следовательно, скорость расплавления электрода возрастает линейно из-за подогрева электрода в вылете протекающим током. Коэффициент В1 представляет собой начальную скорость электрода Vo в момент времени t=0.

Максимальная (конечная) скорость расплавления электрода

где tк - конечное время расплавления электрода.

При линейной зависимости скорости расплавления от времени средняя скорость равна полусумме начальной и конечной скоростей

Vc=(Vк+Vo)/2.

Отсюда

Т.о., для определения максимальной (конечной) скорости остается определить только начальную скорость расплавления электрода.

Для этого можно воспользоваться известными зависимостями коэффициентов расплавления голых электродов при дуговой автоматической сварке под флюсом при нулевом вылете электрода. Для дуги постоянного тока обратной полярности согласно литературным данным коэффициент расплавления не зависит от тока

при сварке дугой постоянного тока прямой полярности

при сварке переменным током

Размерность αр0, г/(А·час)

Скорость расплавления электрода Vэ и коэффициент расплавления αр связаны известным соотношением

где J - плотность тока дуги, А/см2; ρ - плотность металла стержня, г/см3.

Коэффициент расплавления αр в этом случае измеряется в г/(А·с). Здесь А - ток дуги в амперах, с - время в секундах.

Использовать данные по коэффициентам расплавления электродной проволоки можно следующим образом. Плавление покрытого электрода отличается от плавления голой проволоки тем, что скорость расплавления электрода замедляется поглощением части мощности дуги массой покрытия. Теплосодержание единицы массы электродного стержня и покрытия близки между собой, поэтому можно определить приведенную плотность покрытого электрода на участке с покрытием. Приведенная плотность покрытого электрода это такая плотность, при которой вся масса покрытия считается входящей в состав стержня.

Приведенную плотность электрода ρэ можно определить по формуле

где ρст - плотность стержня, г/см, ρш - плотность материала покрытия, г/см3; D - диаметр электрода с покрытием, см; d - диаметр металлического стержня.

Для определения начальной скорости плавления покрытого электрода по формуле (8) необходимо в ней использовать приведенную плотность электрода ρэ.

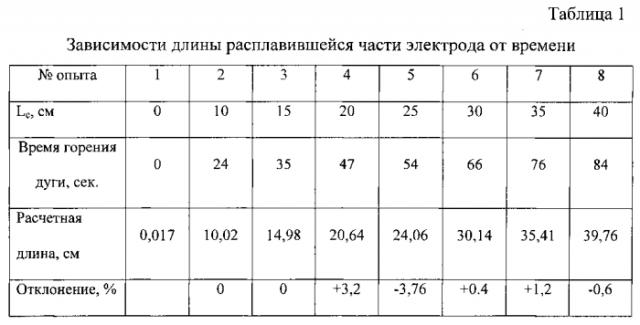

Пример 1. Проводилось определение максимальной скорости расплавления электродов марки по известному и предлагаемому способам. Наплавка велась на постоянном токе обратной полярности. Диаметр электрода с покрытием составлял 6,4 мм, диаметр стержня 4,0 мм. Масса электрода 60,73 г. Длина оголенной части составляла 50 мм. Расчетное определение плотности покрытия дало значение ρш=2,12 г/см3, а приведенная плотность электрода ρп=11,2 г/см3. Ток дуги составлял 167 А, плотность тока J=1330 А/см2. Для известного способа измерялась длина расплавившейся части от времени. Результаты представлены в табл. 1.

Полученные данные аппроксимировали по методу наименьших квадратов с помощью компьютерной программы и получили зависимость длины расплавленного участка от времени Lc(t) вида

где Lo - длина расплавленного участка в начальный момент времени; В1 и В2 - коэффициенты аппроксимации.

Длина расплавленного участка в начальный момент времени Lo на практике равна нулю, но при аппроксимации получается некоторое небольшое значение, которое характеризует точность описания данной функцией экспериментальных данных.

Скорость расплавления из формулы (10) можно найти, взяв производную dLc/dt

При определении коэффициентов аппроксимирующей формулы к экспериментальным данным использовали еще одну дополнительную точку, так как понятно, что длина расплавившегося участка при t=0 Lo(0)=0. В результате получили значения коэффициентов в формулах (10) и (11): Lo=1,69·10-2; В1=0,396 см/с; В2=9,22·10-4 см/с2.

В среднем расчетные данные по длине расплавившейся части электрода совпадают по абсолютной величине с опытными значениями с точностью 1,3%.

Приращение скорости к концу расплавления электрода составило ΔV=0,155 см/с, а конечная скорость Vк=0,551 см/с. Опытное значение начальной скорости расплавления составило 0,396 см/с. Прирост скорости расплавления составил (0,155/0,396)100%=39,1%.

Определение начальной скорости по предлагаемому способу производилось по формуле

Vo=αро·Т/ρ=11,6·1330/(3600·11,2)=0,383 см/с,

где αpο=11,6 г/(А·ч) - значение коэффициента расплавления для голой проволоки на нулевом вылете при сварке под слоем флюса в дуге обратной полярности. Коэффициент 3600 перводит размерность г/(А·ч) в г/(А·с).

Различие опытного значения начальной скорости расплавления от расчетной находится в пределах точности выполнения экспериментов. Электрод полностью расплавился за 84 секунды на длине 40 см. Среднюю скорость расплавления электрода получили 0,476 см/с. Максимальная скорость по предлагаемому способу

Vmax=2-40/84-0,383=0,569 см/с.

Определенное по предлагаемому способу значение максимальной скорости отличается от определенного по известному на +5%.

Пример 2.

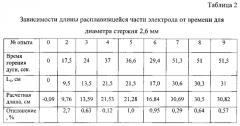

Проводилось определение максимальной скорости расплавления импортных электродов марки LB - 52U 7016 по известному и предлагаемому способам. Наплавка велась на постоянном токе обратной полярности на токе дуги 95 А. Плотность тока J=1789 А/см2. Диаметр электрода с покрытием составлял 3,05 мм, диаметр стержня 2,6 мм. Масса 20,3 г. Длина оголенной части составляла 25 мм. Расчетное определение плотности покрытия дало значение ρш=2,36 г/см3, а приведенная плотность электрода ρп=11,25 г/см3. Измерялась длина сгоревшей части от времени. Результаты представлены в табл. 2.

После аппроксимации опытных данных функцией (10) получили значения коэффициентов

Lo=-9·10-2; Β1=0,543 см/с; В2=2,22·10-3 см/с2.

Среднее алгебраическое отклонение расчетных данных от опытных значений составляет менее 1%.

Опытное значение начальной скорости расплавления составило 0,543 см/с. Приращение скорости к концу расплавления электрода на длине 31 см составило ΔV=0,114 см/с, а конечная скорость Vк=0,657 см/с. Прирост скорости расплавления составил (0,114/0,657)100%=17,3%.

Определение начальной скорости по предлагаемому способу производилось по формуле

Vo=αpο·J/ρ=11,6·1789/(11,25·3600)=0,512 см/с,

где αpο=11,6 г/(А·ч) - значение коэффициента расплавления для голой проволоки на нулевом вылете при сварке под слоем флюса в дуге обратной полярности.

Различие опытного значения начальной скорости 0,543 см/с расплавления от расчетной 0,512 см/с находится в пределах точности выполнения экспериментов (-5,7%).

Электрод на длине 31 см расплавился за 51,5 секунды. Среднюю скорость расплавления электрода получили 0,602 см/с. Максимальная скорость по предлагаемому способу

Vmax=2·31/51,5-0,512=0,68 см/с.

Определенное по предлагаемому способу значение максимальной скорости отличается от определенного по известному на +3,5% Δ=[(0,680-0,657)/0,657]100%.

Способ может быть осуществлен с помощью известных средств измерения токов дуги, взвешивания электродов и измерения их размеров, что показывает его практическую применимость.

Способ определения скорости расплавления покрытого электрода для дуговой сварки, включающий измерение длины расплавившейся части покрытого электрода Lэ и времени ее расплавления t, отличающийся тем, что дополнительно измеряют ток дуги Iд, диаметр оголенного электрода dэ, диаметр покрытого электрода D, длину оголенной части электрода, взвешивают электрод, рассчитывают приведенную к диаметру электрода плотность покрытого электрода ρэ и скорость расплавления покрытого электрода V определяют по формуле:V=(2·Lэ/t)-Vo,где Lэ - длина расплавленной части покрытого электрода, см,t - время расплавления электрода, с, при этом Vo=αро·J/ρэ, см/с, где αро - коэффициент расплавления оголенного электрода при дуговой автоматической сварке под флюсом при нулевом вылете электрода, г/(А·с), который определяют по формулам:для сварки дугой постоянного тока обратной полярности: αро=const=11,6±0,4;для сварки дугой постоянного тока прямой полярности: αро =6,3+(70,2·10-3·Iд/dэ 1,035);для сварки дугой переменного тока:αро =7,0+(70,2·10-3·Iд/dэ 1,35);где Iд - ток дуги, А,J - плотность тока дуги, А/см2, dэ - диаметр оголенного электрода, см,ρэ - приведенная плотность покрытого электрода, ρэ=ρш(D2/d2-1)+ ρст, г/см3; где ρш - плотность материала покрытия, г/см3,ρст - плотность оголенного электрода, г/см3,D - диаметр покрытого электрода, см.