Сплав на основе титана

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к титановым сплавам, и может быть использовано для изготовления конструкций, работающих в агрессивных средах, такой как морская вода, при повышенных температурах. Сплав на основе титана содержит, мас. %: алюминий 3,0-4,2, цирконий 2,0-3,0, кремний 0,02-0,12, железо 0,05-0,25, кислород 0,03-0,14, азот 0,01-0,04, углерод 0,05-0,10, водород 0,001-0,006, рутений 0,05-0,15, ниобий 0,7-1,5, ванадий 0,7-1,5, титан - остальное. Сплав характеризуется высокими характеристиками прочности, стойкости против щелевой, питтинговой и горячей солевой коррозии в агрессивных солесодержащих средах с pH>2 и температурой до 250°C. 2 табл.

Реферат

Изобретение относится к области цветной металлургии, а именно к созданию сплавов титана, обладающих повышенной прочностью, коррозионной стойкостью и используемых в авиастроении, судостроении, атомной энергетике и других отраслях промышленности, связанных с работой конструкций в агрессивной среде, такой как морская вода, при повышенных температурах.

Известен сплав на основе титана марки ПТ-7М по ГОСТ 19807, содержащий в масс. %: алюминий 1,8-2,5, цирконий 2,0-3,0, кремний не более 0,12, железо не более 0,25, кислород не более 0,15, водород не более 0,006, азот не более 0,04, углерод не более 0,10, титан - остальное.

Сплав обладает высокой пластичностью, благодаря чему способен деформироваться в холодном состоянии, хорошо сваривается без последующей термической обработки.

Основным недостатком этого сплава является низкий уровень прочностных свойств. Недостатком труб из этого сплава является склонность к питтинговой, щелевой и горячей солевой коррозии при использовании их в качестве теплопередающих элементов водяных парогенераторов при повышенном солеотложении на носителях.

Наиболее близким по технической сущности к предлагаемому является сплав на основе титана (прототип), содержащий в масс. %: алюминий 1,8-2,5, цирконий 2,0-3,0, кремний 0,02-0,10, железо 0,05-0,15, кислород 0,03-0,13, водород 0,001-0,006, азот 0,01-0,03, углерод 0,01-0,10, рутений 0,05-0,12, титан - остальное (патент РФ №2426808, МПК C22C 14/00, опубл. 20.08.2011 г.).

Сплав обладает высокой стойкостью против щелевой и питтинговой коррозии при температуре до 250°C.

Однако недостатком этого сплава является низкий уровень прочностных свойств при комнатной температуре и пониженная стойкость против горячей солевой коррозии при температуре 250°C.

Техническим результатом предлагаемого изобретения является создание титанового сплава, обладающего более высокой прочностью при комнатной температуре и стойкостью против горячей солевой коррозии в условиях температуры до 250°C при сохранении высокой стойкости против щелевой и питтинговой коррозии при температуре до 250°C.

Технический результат достигается за счет того, что титановый сплав, содержащий алюминий, цирконий, кремний, железо, кислород, водород, азот, углерод, рутений, титан - остальное, дополнительно содержит ванадий и ниобий и более высокое содержание алюминия при следующем соотношении компонентов, мас. %:

| Алюминий | 3,0-4,2 |

| Цирконий | 2,0-3,0 |

| Кремний | 0,02-0,12 |

| Железо | 0,05-0,25 |

| Кислород | 0,03-0,14 |

| Азот | 0,01-0,04 |

| Углерод | 0,05-0,10 |

| Рутений | 0,05-0,15 |

| Ванадий | 0,7-1,5 |

| Ниобий | 0,7-1,5 |

| Водород | 0,001-0,006 |

| Титан | остальное |

Ванадий и ниобий в указанных пределах вводятся для повышения прочностных характеристик. Ванадий является изоморфным бета-стабилизатором и влияет как на повышение прочности, так и повышение пластичности. Ниобий является технологической добавкой для введения углерода и ванадия в титановый сплав.

Алюминий в указанных пределах 3,0-4,2% вводится для повышения прочностных свойств. Алюминий является альфа-стабилизатором и основным легирующим элементом в титановых сплавах, он эффективно упрочняет сплавы при сохранении удовлетворительной пластичности. При содержании алюминия менее 3,0% прочность титанового сплава относительно низкая, при содержании алюминия более 4,2% возможно снижение стойкости сплава к горячей солевой коррозии. Также снижается технологическая пластичность, что может привести к потере способности к холодному деформированию при изготовлении труб.

Увеличенное до 0,15% количество рутения вводится для повышения стойкости труб против горячей солевой коррозии в хлорсодержащих средах при температурах до 250°C. Рутений является бета-стабилизатором и обеспечивает устойчивую пассивность титанового сплава за счет снижения перенапряжения реакции выделения водорода. Вследствие этого электрохимический потенциал смещается в область устойчивой пассивности сплава, что исключает опасность питтинговой, щелевой и солевой коррозии. При содержании рутения менее 0,05% устойчивой пассивности не происходит в титановых сплавах и вероятность щелевой и питтинговой коррозии возрастает. При содержании рутения более 0,15% стабилизируется устойчивое пассивное состояние за счет перенапряжения выделения водорода, что способствует стабилизации в пассивной области титанового сплава в условиях засоления.

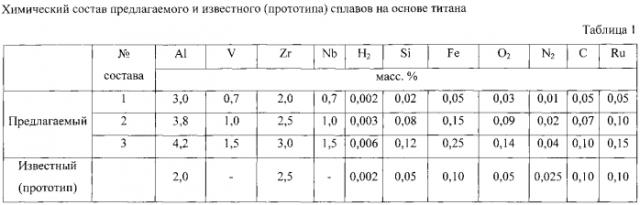

Для исследования свойств в вакуумной дуговой печи методом двойного переплава были выплавлены слитки из заявленного сплава и сплава-прототипа (таблица 1). Слитки деформировали для получения поковок толщиной 52 мм, из которых затем изготавливали специальные образцы:

- образцы размерами 4×35×35 мм для проведения испытаний на щелевую и питтинговую коррозии;

- образец, имитирующий трубу, с внешним диаметром 15 мм, толщиной стенки 2,5 мм и длиной 30 мм для испытаний на горячую солевую коррозию.

Механические свойства проверяли с помощью стандартных механических испытаний на растяжение по ГОСТ 1497 и ударный изгиб по ГОСТ 9454 при комнатной температуре.

Испытания на щелевую и питтинговую коррозию проводили в автоклаве в водной среде 20% раствора NaCl при температуре 250°C в течение 2000 часов.

Испытания на горячую солевую коррозию проводили в автоклаве в среде смеси кристаллических солей NaCl и KBr, взятых в соотношении 300:1 при температуре 250°C в течение 500 часов.

Результаты испытаний приведены в таблице 2.

Оценка склонности к щелевой коррозии произведена по результатам измерения потери массы образцов (10-4 г/дм2 час).

Оценка склонности к питтинговой коррозии выполнена визуально путем осмотра поверхности образцов, а также с использованием оптического микроскопа при двенадцатикратном увеличении (поражений не обнаружено).

Оценка склонности к горячей солевой коррозии проведена по результатам измерения потери массы и результатам пересчета ее на скорость коррозии (оценочно скорость коррозии предлагаемого сплава 0,005 мм/час, а прототипа - 0,02 мм/час).

Представленные результаты показывают, что по стойкости против щелевой и питтинговой коррозии предлагаемый сплав находится на уровне известного сплава-прототипа, а вот по стойкости к горячей солевой коррозии предлагаемый сплав превосходит известный сплав-прототип. Прочностные свойства предлагаемого сплава значительно выше, чем известного сплава-прототипа.

Технико-экономическая эффективность от использования предложенного сплава по сравнении со сплавом-прототипом выразится в повышении в 10 раз ресурса эксплуатации труб предлагаемого сплава в солесодержащих растворах и в местах солеотложения при температурах до 250°C, за счет увеличения стойкости к горячей солевой коррозии.

Сплав на основе титана, содержащий алюминий, цирконий, кремний, железо, кислород, азот, углерод, рутений, водород и титан, отличающийся тем, что он дополнительно содержит ванадий и ниобий при следующем соотношении компонентов, мас. %:

| Алюминий | 3,0-4,2 |

| Цирконий | 2,0-3,0 |

| Кремний | 0,02-0,12 |

| Железо | 0,05-0,25 |

| Кислород | 0,03-0,14 |

| Азот | 0,01-0,04 |

| Углерод | 0,05-0,10 |

| Рутений | 0,05-0,15 |

| Ванадий | 0,7-1,5 |

| Ниобий | 0,7-1,5 |

| Водород | 0,001-0,006 |

| Титан | остальное |