Способ получения поверхностно-модифицированного литированного оксида кобальта

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к способу получения поверхностно-модифицированного литированного оксида кобальта (LiCoO2), используемого в качестве катодного материала для литий-ионных аккумуляторов. Сущность изобретения: в способе получения поверхностно-модифицированного литированного оксида кобальта, включающем смешение порошков исходных компонентов - солей лития и оксида кобальта, отжиг, охлаждение и поверхностное модифицирование, к смеси порошков исходных компонентов добавляют допирующие добавки в виде оксидов Mg, Ti и Al в суммарном количестве от 1,0 до 5,5% (масс.) по отношению к массе смеси порошков исходных компонентов, процесс отжига - синтез допированного LiCoO2 проводят в две стадии: сначала смесь порошков исходных компонентов отжигают при температуре 500-750°C, после чего полученную шихту перемешивают и отжигают при температуре 900-1100°C; поверхностное модифицирование полученного порошка допированного LiCoO2 проводят с использованием изопропоксида Al (его спиртового раствора) таким образом, чтобы содержание покрывающего оксида алюминия Al2O3 составляло 4-5% в пересчете на массу LiCoO2, при времени термообработки покрытого и высушенного LiCoO2 0,8-1,2 час. Повышение плотности энергии литий-ионного аккумулятора и срока его службы за счет снижения потерь удельной емкости в процессе электрохимического циклирования с улучшенным катодным материалом является техническим результатом изобретения. 5 ил., 11 пр.

Реферат

Изобретение относится к области получения поверхностно-модифицированного литированного оксида кобальта (LiCoO2), используемого в качестве катодного материала для литий-ионных аккумуляторов.

Основными катодными материалами литий-ионных аккумуляторов являются литированные оксиды кобальта, никеля и марганца или комбинаций на их основе. В настоящее время, несмотря на свою высокую стоимость, среди многообразия практически используемых катодных материалов литированный оксид кобальта LiCoO2 находит наиболее частое применение в литий-ионных аккумуляторах. Причинами этого являются достаточно высокие значения теоретических удельных значений емкости и энергии, высокое номинальное напряжение, хорошая циклируемость, термическая стабильность и относительная простота приготовления литированного оксида кобальта.

Хотя LiCoO2 обладает приемлемыми характеристиками, однако к нему предъявляются также требования, касающиеся улучшения электрохимических свойств, таких как достижение высокой плотности энергии и обеспечение достаточно продолжительного срока службы.

Одним из путей повышения практической емкости LiCoO2 является их поверхностное модифицирование с целью повышения верхнего напряжения заряда и, как следствие, обеспечения высокой плотности энергии и длительного срока службы.

Известен способ нанесения поверхностных покрытий на LiCoO2 с применением специальных физических методов, например газово-суспензионного распылительного напыления Al2O3 (см. S. Oh, J.K. Lee, D. Byun, W.I. Cho, B.W. Cho. Effect of Аl2O3 coating on electrochemical performance of LiCoO2 as cathode materials for secondary lithium batteries // Journal of Power Sources. 2004. V. 132, P. 249-255). В качестве покрывающего раствора используют лактат алюминия, растворенный в дистиллированной воде и этаноле. Недостатком данного метода является необходимость создания специального оборудования (реактора).

Известен «механотермический» способ нанесения нанодисперсного бемита AlOOH на LiCoO2 (см. G. Т.К. Fey, Z.X. Weng, J.G. Chen, C.Z. Lu, T. P. Kumar, S.P. Nail, A.S.T. Chiang, D.C. Lee, J.R. Lin. Preformed boehmite nanoparticles as coating materials for long-cycling LiCoO2 // Journal of Applied Electrochemistry. 2004. V. 34. P. 715-722). Для этого бемит предварительно диспергируют в этаноле с применением ультразвука. Затем в данный раствор вводят LiCoO2 и продолжают ультразвуковую обработку смеси. Последним этапом является высушивание LiCoO2 при 450°C в течение 10 ч. Недостаток данного способа состоит в трудности масштабирования, поскольку это требует использования больших генераторов ультразвука.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения поверхностно-модифицированного кобальтата лития (см. патент РФ №2307429, заявл. 20.04.2006 г., опубл. 27.09.2007 г.) - прототип, включающий получение исходного LiCoO2 смешением исходных компонентов, термообработкой до 900°C, диспергированием в шаровой мельнице или механическом активаторе и поверхностное модифицирование с использованием водных или спиртовых растворов гидроксидов, оксигидроксидов или солей металлов, разлагающихся с образованием оксидов металлов при температуре не выше 600°C.

Недостатками способа являются значительная энергоемкость процесса, заключающаяся в большой продолжительности высокотемпературной обработки и необходимости трудоемкого конечного измельчения LiCoO2, а также недостаточная стабильность электрохимических свойств LiCoO2 при циклировании вследствие существенного снижения удельной емкости материала, вызванного частичным разрушением кристаллической структуры из-за механической деформации в процессе электрохимической интеркаляции-деинтеркаляции (внедрения-выхода) ионов лития в структуру чистого (без допантов) кобальтата лития.

Технической задачей изобретения является повышение стабильности электрохимических свойств LiCoO2 при циклировании при одновременном снижении энергозатрат на синтез исходного LiCoO2 и операцию его поверхностного модифицирования.

Поставленная задача решается тем, что в способе получения поверхностно-модифицированного литированного оксида кобальта, включающем смешение порошков исходных компонентов - солей лития и оксида кобальта, отжиг, охлаждение и поверхностное модифицирование, согласно изобретению к смеси порошков исходных компонентов добавляют допирующие добавки в виде оксидов Mg, Ti и Al в суммарном количестве от 1,0 до 5,5% (масс.) по отношению к массе смеси порошков исходных компонентов, синтез (процесс отжига) допированного LiCoO2 проводят в две стадии: сначала смесь порошков исходных компонентов отжигают при температуре 500-750°C, после чего полученную шихту перемешивают и отжигают при температуре 900-1100°C; поверхностное модифицирование полученного порошка допированного LiCoO2 проводят с использованием изопропоксида Al в виде его спиртового раствора таким образом, чтобы содержание покрывающего оксида алюминия Al2O3 составляло 4-5% в пересчете на массу LiCoO2, при времени термообработки покрытого и высушенного LiCoO2 0,8-1,2 час.

Указанная совокупность признаков позволяет решить поставленную задачу. Реакция твердофазного синтеза LiCoO2 из смеси порошков исходных компонентов наиболее полно протекает при увеличении температуры (более 900°C) и продолжительности процесса, что сопровождается снижением качества синтезированного LiCoO2 из-за повышенного выделения соединений лития и отрицательно сказывается на его электрохимических параметрах. Введение допирующих добавок приводит к стабилизации литиевых соединений внутри структуры LiCoO2 при повышенных температурах (900-1100°C), что создает условия для завершения процесса его синтеза.

Допирующие добавки, находясь в составе LiCoO2, повышают стабильность его электрохимических свойств при циклировании за счет стабилизации кристаллической структуры. Указанное действие особенно заметно проявляется при высоких температурах.

Использование допирующих добавок при синтезе исходного LiCoO2, несмотря на некоторое снижение удельной разрядной емкости на первых циклах, в дальнейшем приводит к заметному улучшению электрохимических характеристик по сравнению с материалом, полученным с использованием недопированного поверхностно-модифицированного LiCoO2. Кроме того, использование заявленного способа приводит к снижению затрат вследствие замены части дорогостоящего кобальта на материалы-допанты и исключения трудоемкой операции диспергирования синтезируемого LiCoO2.

Наряду с этим, использование заявленного способа приводит к получению довольно мягкого порошка LiCoO2, не требующего операции конечного измельчения. Кроме того, такая подготовка исходного LiCoO2 позволяет снизить энергопотребление за счет уменьшения времени термообработки покрытого и высушенного порошка LiCoO2 при поверхностном модифицировании до 0,8-1,2 час, в результате которого на поверхности частиц образуется качественное покрытие слоем Al2O3.

Сущность изобретения поясняется графическими материалами.

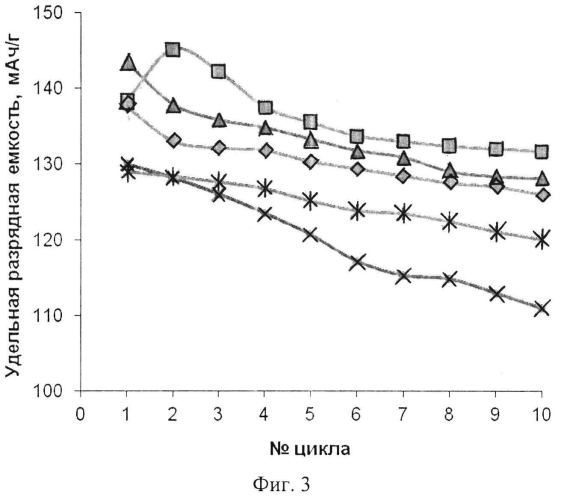

На фиг. 1 представлен процесс циклирования образцов LiCoO2, синтезированных с допантами на основе оксидов алюминия, титана и магния (суммарным содержанием 2,9% в пересчете на массу LiCoO2) в различных режимах:

× - в одну стадию при 750°C (10 час);

◇ - в одну стадию при 970°C (10 час);

Δ - в две стадии: при 750°C (5 час) и при 970°C (4 час).

На фиг. 2 представлен процесс циклирования образцов LiCoO2:

× - исходного - синтезированного с допантами на основе оксидов алюминия, титана и магния (суммарным содержанием 2,9% в пересчете на массу LiCoO2) в две стадии (при 750°C (5 час) и 970°C (4 час));

- поверхностно-модифицированных с содержанием Al2O3 в пересчете на массу LiCoO2 3,4% при температуре обработки 600°C в течение 0,5 час;

Δ - поверхностно-модифицированных с содержанием Аl2O3 в пересчете на массу LiCoO2 3,4% при температуре обработки 600°C в течение 1,0 час;

◇ - поверхностно-модифицированных с содержанием Al2O3 в пересчете на массу LiCoO2 3,4% при температуре обработки 600°C в течение 1,5 час.

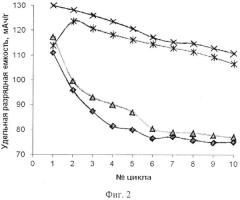

На фиг. 3 представлен процесс циклирования образцов LiCoO2:

× - исходного - синтезированного с допантами на основе оксидов алюминия, титана и магния (суммарным содержанием 2,9% в пересчете на массу LiCoO2) в две стадии: при 750°C (5 час) и 970°C (4 час);

- поверхностно-модифицированных с содержанием Al2O3 в пересчете на массу LiCoO2 4,5% при температуре обработки 600°C в течение 0,5 час;

Δ - поверхностно-модифицированных с содержанием Al2O3 в пересчете на массу LiCoO2 4,5% при температуре обработки 600°C в течение 1,0 час;

◇ - поверхностно-модифицированных с содержанием Αl2Ο3 в пересчете на массу LiCoO2 4,5% при температуре обработки 600°C в течение 1,5 час.

□ - поверхностно-модифицированного с содержанием Al2O3 в пересчете на массу LiCoO2 4,5% при температуре обработки 600°C в течение 1,0 час в диапазоне напряжений 4,5-3,0 В.

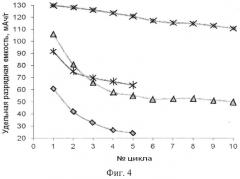

На фиг. 4 представлен процесс циклирования образцов LiCoO2:

× - исходного - синтезированного с допантами на основе оксидов алюминия, титана и магния (суммарным содержанием 2,9% в пересчете на массу LiCoO2) в две стадии: при 750°C (5 час) и 970°C (4 час);

- поверхностно-модифицированных с содержанием Al2O3 в пересчете на массу LiCoO2 6,8% при температуре обработки 600°C в течение 0,5 час;

Δ - поверхностно-модифицированных с содержанием Al2O3 в пересчете на массу LiCoO2 6,8% при температуре обработки 600°C в течение 1,0 час;

◇ - поверхностно-модифицированных с содержанием Al2O3 в пересчете на массу LiCoO2 6,8% при температуре обработки 600°C в течение 1,5 час.

На фиг. 5 представлен процесс циклирования образцов LiCoO2:

Δ - синтезированного в соответствии с прототипом: без допантов в одну стадию при 850°C в течение 10 час, после чего поверхностно-модифицированного с содержанием Al2O3 4,5% в пересчете на массу LiCoO2 при температуре обработки 600°C в течение 1,0 час;

◇ - синтезированного с допантами на основе оксидов алюминия, титана и магния (суммарным содержанием 2,9% в пересчете на массу LiCoO2) в две стадии: при 750°C (5 час) и 970°C (4 час), после чего поверхностно-модифицированного с содержанием Al2O3 в пересчете на массу LiCoO2 4,5% при температуре обработки 600°C в течение 1,0 час.

Осуществление способа подтверждается следующими примерами.

Пример 1 осуществления способа

Карбонат лития (Li2CO3), оксид кобальта (Co3O4) и допанты на основе оксидов алюминия, титана и магния (суммарным содержанием 2,9% в пересчете на массу LiCoO2) перемешивают до получения однородной исходной смеси реагентов (*).

Одну часть исходной смеси (*) нагревают в воздушной среде до 750°C и выдерживают при данной температуре в течение 10 часов с последующим охлаждением. Образец LiCoO2 имел вид рыхлого порошка, не нуждающегося в дальнейшем измельчении.

Из полученного порошка готовится катодный материал: в аргоновой атмосфере образец смешивается с электропроводящей добавкой из ацетиленовой сажи и связующего и помещается в электрохимическую ячейку с электролитом на основе LiClO4 (1 М раствор в смеси пропиленкарбоната и диметоксиэтана, взятой в соотношении 7:3) и литиевым металлическим анодом. Циклирование (определение емкостных характеристик в режиме заряд-разряд) образцов проводили в диапазоне напряжений 4,3-3,0 В при температуре 20°C. Плотность тока в процессе циклирования поддерживалась на уровне 20 мА на 1 г LiCoO2, что в пересчете на видимую поверхность электрода составляла от 0,2 до 1,0 мА/см2.

Вторую часть исходной смеси (*) нагревают в воздушной среде до 970°C и выдерживают при данной температуре в течение 10 часов с последующим охлаждением и измельчением. Образец LiCoO2, полученный в результате одностадийного отжига, имел вид довольно жестких агломератов размером до 3 см, нуждающихся в доведении до требуемой кондиции (порошка со средним размером частиц 10 мкм) с помощью трудоемкого измельчения в шаровой мельнице. Рентгенофазовый анализ полученного материала показал его соответствие высокотемпературной модификации LiCoO2.

Третью часть исходной смеси (*) отжигают в две стадии: при 750°C в течение 5 час и при 970°C в течение 4 час и охлаждают. Рентгенофазовый анализ полученного материала показал его соответствие высокотемпературной модификации LiCoO2.

В соответствии с методикой, изложенном в данном примере, из синтезированных материалов готовятся катодные материалы, которые циклируются в составе электрохимических ячеек

Представленные на фиг. 1 зависимости показывают, что двухстадийный синтез в условиях предварительной добавки оксидов алюминия, титана и магния (суммарным содержанием 2,9% в пересчете на массу LiCoO2) способствует повышению начальной емкости по сравнению с низкотемпературным (750°C) одностадийным процессом и снижению значения деградации разрядной емкости по сравнению с высокотемпературным (970°C) одностадийным процессом.

Пример 2 осуществления способа

Карбонат лития (Li2CO3), оксид кобальта (Co3O4) и допанты на основе оксидов алюминия, титана и магния (суммарным содержанием 2,9% в пересчете на массу LiCoO2) перемешивают до получения однородной исходной смеси реагентов и отжигают в две стадии: при 750°C в течение 5 час и при 970°C в течение 4 час.

Поверхностное модифицирование осуществляют следующим образом.

Растворением изопропоксида Al готовят его 25%-ный раствор в этаноле. В полученный раствор помещают порошок LiCoO2 таким образом, чтобы содержание Al2O3 в пересчете на массу LiCoO2 составило 3,4% вес. Полученную смесь при перемешивании нагревают до 60°C для отгонки этанола. После этого обработанный кобальтат лития отжигают при температуре 600°C в течение 0,5 час. В результате термического разложения изопропоксида алюминия частицы порошка LiCoO2 покрываются тонким слоем оксида алюминия (Al2O3).

В соответствии с методикой, изложенной в примере 1, из синтезированных материалов готовятся катодные материалы, которые циклируются в составе электрохимических ячеек

Пример 3 осуществления способа

Поверхностно-модифицированный LiCoO2 получают в соответствии с процедурой, приведенной в примере 2, за исключением того, что обработанный кобальтат лития отжигают при температуре 600°C в течение 1,0 час.

Пример 4 осуществления способа

Поверхностно-модифицированный LiCoO2 получают в соответствии с процедурой, приведенной в примере 2, за исключением того, что обработанный кобальтат лития отжигают при температуре 600°C в течение 1,5 час.

Представленные на фиг. 2 зависимости показывают, что поверхностная модификация кобальтата лития оксидом алюминия с содержанием последнего 3,4% в пересчете на массу LiCoO2 приводит к ухудшению электрохимических характеристик по сравнению с немодифицированным материалом, так как поверхность частиц катодного материала покрывается не полностью. Рентгенофазовый анализ полученных в примерах 2, 3 и 4 образцов показал их соответствие высокотемпературной модификации LiCoO2.

Пример 5 осуществления способа

Поверхностно-модифицированный LiCoO2 получают в соответствии с процедурой, приведенной в примере 2, за исключением того, что содержание Al2O3 в пересчете на массу LiCoO2 составило 4,5% вес., а обработанный кобальтат лития отжигают при температуре 600°C в течение 0,5 час.

Пример 6 осуществления способа

Поверхностно-модифицированный LiCoO2 получают в соответствии с процедурой, приведенной в примере 5, за исключением того, что обработанный кобальтат лития отжигают при температуре 600°C в течение 1,0 час.

Пример 7 осуществления способа

Поверхностно-модифицированный LiCoO2 получают в соответствии с процедурой, приведенной в примере 5, за исключением того, что обработанный кобальтат лития отжигают при температуре 600°C в течение 1,5 час.

Представленные на фиг. 3 зависимости показывают, что поверстная модификация кобальтата лития оксидом алюминия с содержанием последнего 4,5% в пересчете на массу LiCoO2 приводит к заметному улучшению электрохимических характеристик по сравнению с немодифицированным материалом, так как вся поверхность частиц катодного материала покрывается равномерно. Рентгенофазовый анализ полученных в примерах 5, 6 и 7 образцов показал их соответствие высокотемпературной модификации LiCoO2, при этом полученный материал проявляет успешное циклирование также до напряжения 4,5 В с более высокой разрядной емкостью.

Пример 8 осуществления способа

Поверхностно-модифицированный LiCoO2 получают в соответствии с процедурой, приведенной в примере 2, за исключением того, что содержание Al2O3 в пересчете на массу LiCoO2 составило 6,8% вес., а обработанный кобальтат лития отжигают при температуре 600°C в течение 0,5 час.

Пример 9 осуществления способа

Поверхностно-модифицированный LiCoO2 получают в соответствии с процедурой, приведенной в примере 8, за исключением того, что обработанный кобальтат лития отжигают при температуре 600°C в течение 1,0 час.

Пример 10 осуществления способа

Поверхностно-модифицированный LiCoO2 получают в соответствии с процедурой, приведенной в примере 8, за исключением того, что обработанный кобальтат лития отжигают при температуре 600°C в течение 1,5 час.

Представленные на фиг. 4 зависимости показывают, что поверхностная модификация кобальтата лития оксидом алюминия с содержанием последнего 6,8% в пересчете на массу LiCoO2 приводит к значительному ухудшению электрохимических характеристик по сравнению с немодифицированным LiCoO2, что можно объяснить избыточной толщиной покрывающего слоя Al2O3, являющегося инертным материалом с точки зрения циклирования. Рентгенофазовый анализ полученных в примерах 8, 9 и 10 образцов показал наличие Co3O4, что, по-видимому, может быть связано с замещением атомов кобальта в кристаллической решетке LiCoO2 избыточным алюминием.

Пример 11 осуществления способа

Поверхностно-модифицированный LiCoO2 получают в соответствии с процедурой, описанной в прототипе: карбонат лития (Li2CO3) и оксид кобальта (Co3O4) без допантов перемешивают до получения однородной смеси, нагревают в воздушной среде до 850°C и выдерживают при данной температуре в течение 10 часов с последующим охлаждением и измельчением. Образец LiCoO2, полученный в результате одностадийного отжига, имел вид агломератов размером до 1,5 см, нуждающихся в доведении до требуемой кондиции (порошка со средним размером частиц 10 мкм) с помощью операции измельчения в шаровой мельнице. Рентгенофазовый анализ полученного материала показал его соответствие высокотемпературной модификации LiCoO2. Поверхностное модифицированние осуществляют в соответствии с процедурой, приведенной в примере 6. Из полученного порошка готовился катодный материал в соответствии с процедурой, изложенной в примере 1.

Представленные на фиг. 5 зависимости показывают, что использование допирующих добавок на основе соединений алюминия, магния и титана при синтезе исходного LiCoO2, несмотря на некоторое снижение удельной разрядной емкости на первых циклах, в дальнейшем приводит к заметному улучшению электрохимических характеристик по сравнению с материалом, полученным с использованием недопированного LiCoO2. Кроме того, использование заявленного способа приводит к снижению затрат вследствие замены части дорогостоящего кобальта на материалы - допанты и исключения трудоемкой операции диспергирования синтезируемого LiCoO2.

Таким образом, предлагаемое техническое решение обладает совокупностью существенных признаков (использование допирующих добавок при проведение синтеза исходного LiCoO2 в две стадии - при 500-750°C и 900-1100°C, а также поверхностное модифицирование синтезированного порошка LiCoO2 с использованием спиртового раствора изопропоксида алюминия покрывающим слоем Al2O3 содержанием 1,0-5,5% в пересчете на массу LiCoO2 термообработкой покрытого и высушенного LiCoO2 в течение 0,8-1,2 час.), достаточной для достижения обеспечиваемого изобретением технического результата, поскольку повышает эффективность поверхностно-модифицированного LiCoO2 за счет снижения потерь удельной емкости в процессе электрохимического циклирования и уменьшения потери литиевого соединения в окружающую среду, что также приведет к улучшению экологической обстановки производства LiCoO2. Аналогичный результат имеет частичная замена высокотоксичного кобальтового соединения на безопасные и более дешевые допирующие материалы. Одновременно данная совокупность признаков приводит к снижению энергозатрат вследствие проведения первой стадии синтеза исходного LiCoO2 при пониженной температуре, исключения операции трудоемкого окончательного его измельчения, а также за счет снижения времени термообработки покрытого порошка LiCoO2.

Способ получения поверхностно-модифицированного литированного оксида кобальта LiCoO2, включающий смешение исходных солей лития и оксида кобальта, отжиг, охлаждение и поверхностное модифицирование, отличающийся тем, что к исходным компонентам предварительно добавляют допирующие добавки в виде оксидов Mg, Ti и Al в суммарном количестве от 1,0 до 5,5% по отношению к массе смеси исходных компонентов, синтез допированного LiCoO2 проводят в две стадии: сначала исходную смесь отжигают при температуре 500-750°C, после чего полученную шихту перемешивают и отжигают при температуре 900-1100°C, а поверхностное модифицирование проводят с использованием спиртового раствора изопропоксида алюминия таким образом, чтобы содержание покрывающего оксида алюминия Al2O3 в пересчете на массу LiCoO2 составляло 4-5%, и с проведением термообработки покрытого и высушенного LiCoO2 в течение 0,8-1,2 час.