Способ ультразвукового измерения расхода жидкостей и газов

Иллюстрации

Показать всеИзобретение относится к измерительной технике, а именно к способам измерения расхода жидкостей и газов в трубопроводах без контакта с контролируемой средой. Изобретение может быть использовано во многих областях промышленности и жилищно-коммунального хозяйства (ЖКХ), в том числе там, где требуется измерение расхода на коротких прямых участках трубопровода. Способ ультразвукового измерения основан на учете изменения скорости звука в среде, вызванного колебаниями температуры и иными внешними условиями; автоматическом учете внутреннего диаметра трубопровода в направлении измерений, который может отличаться от паспортных данных из-за наличия отложений на стенках трубопровода, неидеально круглой формы в сечении, шероховатости поверхности; автоматическом учете взаимных позиций пьезопреобразователей друг относительно друга, что позволяет снизить влияние неточности монтажа (учет Δ в расчетах) и время на установку в переносных расходомерах, основанных на данном способе измерений, а также возможности реализации многоплоскостного бесконтактного расходомера. Технический результат - повышение точности измерения и удобства системы в эксплуатации. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к измерительной технике, а именно к способам измерения расхода жидкостей и газов в трубопроводах без контакта с контролируемой средой.

Изобретение может быть использовано во многих областях промышленности и жилищно-коммунального хозяйства (ЖКХ), в том числе там, где требуется измерение расхода на коротких прямых участках трубопровода.

Общей проблемой измерения жидкости и газа является их бесконтактный контроль, особенно это относится к контролю в сложных конфигурациях трубопроводов.

Общеизвестны расходомеры жидкостей и газа, применяемые в ЖКХ для измерения расходов горячей и холодной воды, см. П.П. Кремлевский. «Расходомеры и счетчики количества веществ». Изд. Политехника, С.-Петербург, 2004, стр. 5-36.

Недостатки: нужна врезка в трубопровод, замена раз в 3-4 года, погрешность измерения до 3,5%.

Известен способ по патенту РФ, «Расходомер жидких и газовых сред в напорных трубопроводах», №2411456 C1, в котором измерения расхода жидкости и газов производятся при помощи накладных расходомеров, и оба преобразователя размещены на поверхности трубы в диаметрально противоположных точках. Излучающий преобразователь содержит элемент излучения объемных ультразвуковых волн, выполненный в виде упругого стержня (или трубки, заполненной жидкостью), с изгибом в плоскости осевого сечения трубы по форме дуги, кривизна которой пропорциональна скорости потока в заданном диапазоне скоростей. К концам элемента излучения подключены управляемые линии задержки ультразвуковых импульсов, идущих от генераторов сигналов, размещенных в электронном блоке. Приемный преобразователь выполнен из пьезоэлемента, который имеет звуковой контакт с трубой в точках выхода ультразвуковых импульсов, проходящих через среду в трубе, а также по стенке трубы в поперечном ее сечении. Причем используется вертикальное зондирование двух лучей, которое в случае отсутствия течения попадает на приемный элемент после прохождения через контролируемую среду. В случае присутствия потока времена между излучениями источником двух волн варьируются так, чтобы результирующее колебание, после прохождения через среду, оказалось в точке входа приемного устройства.

Недостатком является то, что измерения с заявленной точностью могут быть проведены только на достаточно длинных прямых участках трубопровода. Принцип работы устройства не позволяет учитывать неравномерный профиль потока, что ведет к снижению точности устройства в условиях сложных конфигураций трубопровода. Данный недостаток обусловлен отсутствием возможности реализации многоплоскостной расходометрии.

Наиболее близким из известных устройств ультразвукового измерения расхода, принятым за прототип, является устройство, связанное, как минимум, с двумя обратимыми электроакустическими преобразователями, каждый из которых имеет диаграмму направленности с углом раствора не менее 60° в разных плоскостях сечения и расположенный таким образом, чтобы ось диаграммы направленности была перпендикулярна к продольной оси трубопровода. Причем внешняя излучающая поверхность каждого электроакустического преобразователя совмещена с внутренней поверхностью трубопровода. Измерения расхода проводят как минимум при помощи двух электроакустических преобразователей. Преобразователи могут быть расположены как друг напротив друга, так и иным образом, например таким, чтобы ломаная линия проходила от одного преобразователя до другого с точками излома на внутренней поверхности трубопровода (см. патент РФ №2264602, «Ультразвуковой способ измерения расхода жидких и/или газообразных сред и устройство для его осуществления», кл. G01F 1/66, от 20.11.2005, Бюл. №32).

Недостаток прототипа в том, что предполагается контакт излучающей поверхности преобразователя с контролируемой средой. Это не позволяет применять его в качестве переносного, так как при использовании накладных преобразователей возникла бы неконтролируемая погрешность их взаимного позиционирования, величина которой зависит от их количества. Также это бы сказалось на времени и сложности монтажа.

Другой недостаток состоит в том, что из-за использования врезных датчиков возникают ограничения на область применения устройств, не позволяя применять способ в случае высоких температур контролируемого вещества или, например, агрессивных сред.

Технической задачей изобретения является повышение точности измерения и удобства системы в эксплуатации.

Технический результат достигается за счет использования бесконтактных ультразвуковых многоплоскостных кластерных ячеек (обратимых пьезопреобразователей), что позволяет автоматически учесть в расчетах диаметр трубопровода, скорость звука в среде, взаимные позиции пьезопреобразователей друг относительно друга.

Для решения поставленной задачи предлагается способ ультразвукового измерения расхода жидкости и газа, основанный на применении ультразвуковых волн, причем цикл измерения состоит из восьми составляющих: четыре измерения по потоку, а четыре против потока, для чего применены четыре обратимых пьезопреобразователя, расположенные по два с каждой стороны трубопровода по диаметру или хорде и строго ориентированы между собой, причем каждый пьезопреобразователь поочередно испускает ультразвуковой импульс, который принимается двумя пьезопреобразователями с противоположной стороны трубопровода, при этом определяется время прохождения ультразвукового импульса через трубопровод и по нему определяется расход потока по формуле:

,

где:

Q - расход потока на исследуемом участке;

k - поправочный коэффициент, зависящий от числа Рейнольдса для потока, а также от конфигурации трубопровода;

S - площадь сечения трубопровода;

v - скорость потока;

d - внутренний диаметр трубопровода;

π - число, π =3.1415…;

предварительно рассчитывается скорость потока и внутренний диаметр по системам уравнений.

Производится восемь измерений по числу включенных пьезопреобразователей и по ним определяется расход потока, внутренний диаметр, скорость звука и смещение пьезопреобразователей одной стороны относительно другой.

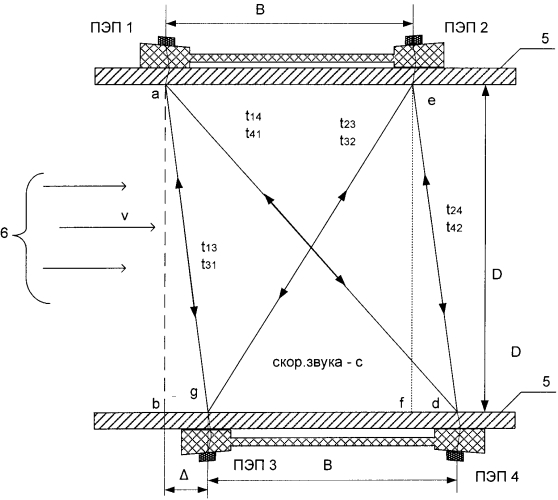

На чертеже показана структурная электрическая схема способа, а именно кластерная ультразвуковая ячейка, на которой изображено:

1-4 - пьезопреобразователи (ПЭП), 5 - трубопровод, 6 - направление потока жидкости или газа, D - внутренний диаметр трубопровода, B - расстояние между ПЭПами (входной параметр), c - скорость звука в среде, v - скорость потока, Δ - смещение первичных преобразователей на одной стороне относительно другой (между точками b и g (тоже между f и d)), t13-t31, t14-t41, t23-t32, t24-t42 - ход прямых лучей между ПЭПами.

Из чертежа видно, что ячейка состоит из 4-х пьезопреобразователей (ПЭП1-ПЭП4), выступающих попеременно источником и приемником УЗ-колебаний. Причем входным параметром для вычислений является только расстояние между преобразователями (B). В ходе работы системы вычисляются времена задержки от излучения сигнала одним из 4-х ПЭПов до другого. В один момент в системе должен иметься только один излучатель, а ПЭПы на противоположной стороне должны выступать в качестве приемников, причем оба, таким образом, в системе должно быть два приемных канала и система должна иметь достаточные паузы между излучениями для того, чтобы в них укладывалось затухание каждой излученной волны. Расстояние B должно быть задано из соображений угла раскрытия диаграммы направленности.

Кластерная ячейка работает следующим образом. Вычисляемыми параметрами в системе являются D, Δ, c и v. Соответственно, для их вычисления требуется наличие 4-х уравнений типа:

,

где αij - угол, образованный продольной осью трубопровода и линией, соединяющей соответственно i и j ПЭП. Само значение угла зависит от многих факторов, в том числе температуры и давления контролируемой среды и трубопровода, материалов трубопровода и т.п., таким образом, точное его значение заранее рассчитано быть не может, однако угол может быть выражен через искомые величины следующим образом:

В предложенной системе уравнений типа (2) может быть 8 уравнений, соответствующих восьми измерениям, однако t13=t24; t31=t42, поэтому независимых уравнений шесть. Таким образом, все четыре искомые величины могут быть вычислены из трех систем уравнений типа:

Расчету подлежат все три системы уравнений, при помощи которых усреднением определяются искомые величины и затем рассчитывается само значение расхода потока по формуле (1).

Преимуществом предложенного способа измерений является автоматический учет таких факторов, влияющих на погрешность показаний, как:

- изменение скорости звука в среде, вызванное колебаниями температуры и иными внешними условиями;

- автоматический учет внутреннего диаметра трубопровода в направлении измерений, который может отличаться от паспортных данных из-за наличия отложений на стенках трубопровода, неидеально круглая форма в сечении, шероховатость поверхности;

- автоматический учет взаимных позиций пьезопреобразователей друг относительно друга, что позволяет снизить влияние неточности монтажа (учет Δ в расчетах) и время на установку в переносных расходомерах, основанных на данном способе измерений, а также возможности реализации многоплоскостного бесконтактного расходомера.

Ошибка измерения в предложенной схеме зависит только от точности определения расстояния между первичными преобразователями с каждой стороны и от точности измерения времен прохождения сигналов.

1. Способ ультразвукового измерения расхода жидкости и газа, основанный на применении ультразвуковых волн, отличающийся тем, что цикл измерения состоит из восьми составляющих: четыре измерения по потоку, а четыре против потока, для чего применены четыре обратимых пьезопреобразователя, расположенные по два с каждой стороны трубопровода по диаметру или хорде и строго ориентированы между собой, причем каждый пьезопреобразователь поочередно испускает ультразвуковой импульс, который принимается двумя пьезопреобразователями с противоположной стороны трубопровода, при этом определяется время прохождения ультразвукового импульса через трубопровод и по нему определяется расход потока по формуле: , где:Q - расход потока на исследуемом участке;k - поправочный коэффициент, зависящий от числа Рейнольдса для потока, а также от конфигурации трубопровода;S - площадь сечения трубопровода;v - скорость потока;d - внутренний диаметр трубопровода;π - число, π=3.1415…;предварительно рассчитывается скорость потока и внутренний диаметр по системам уравнений.

2. Способ по п. 1, отличающийся тем, что по 8-и измерениям по числу включенных пьезопреобразователей определяется расход потока, внутренний диаметр, скорость звука и смещение пьезопреобразователей одной стороны относительно другой.