Высокопрочный, гальванизированный погружением стальной лист и высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющие превосходную формуемость и низкую анизотропию материала, с пределом прочности на разрыв 980 мпа или более, и способ их получения

Иллюстрации

Показать всеИзобретение относится к высокопрочным стальным листам, изготовленным методом гальванизацией погружением. Стальной лист включает образованный гальванизацией погружением слой, сформированный на поверхности базового стального листа. Базовый стальной лист содержит, мас.%: С от 0,1 до менее 0,40, Si от 0,5 до 3,0, Mn от 1,5 до 3,0, О ограничено до 0,006 или менее, Р ограничено до 0,04 или менее, S ограничено до 0,01 или менее, Al ограничено до 2,0 или менее, N ограничено до 0,01 или менее, остальное Fe и неизбежные загрязняющие примеси. Микроструктура базового стального листа содержит, % по объемной доле: феррит 40 или более, остаточный аустенит от 8 до менее 60, остальное бейнит или мартенсит. В диапазоне от 5/8 до 3/8 толщины листа от поверхности базового стального листа полюсная плотность конкретной кристаллографической ориентации находится в предварительно заданном диапазоне. Образованный гальванизацией погружением слой содержит, в мас.%: Fe менее 7, Zn, Al и неизбежные загрязняющие примеси - остальное. Технический результат заключается в получении листа, имеющего низкую анизотропию, хорошую формуемость и предел прочности на разрыв 980 МПа или более. 4 н. и 12 з.п. ф-лы, 4 табл., 3 ил.

Реферат

[ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ]

[0001] Настоящее изобретение относится к высокопрочному плакированному стальному листу и высокопрочному, подвергнутому легированию, гальванизированному горячим погружением стальному листу, имеющему превосходные адгезию плакирующего покрытия и формуемость‹, с пределом прочности на разрыв (TS) 980 МПа или более, который, в частности, пригоден в качестве конструкционного элемента, упрочняющей детали, и элемента подвески автомобилей.

Настоящая заявка утверждает приоритет Японской Патентной Заявки № 2011-218040, поданной 30 сентября 2011 года, содержание которой включено настоящей ссылкой.

[УРОВЕНЬ ТЕХНИКИ]

[0002] Снижение веса таких деталей, как поперечные элементы конструкции и боковые детали автомобилей, в недавние годы рассматривалось как поддерживающее тенденции для снижения расхода топлива. В отношении материалов, из соображений обеспечения прочности и безопасности при ударах, стальной лист, даже будучи тонким, был сделан более прочным. Однако с увеличением прочности материалов ухудшается их формуемость. Для достижения более легкого веса деталей должен быть получен стальной лист, который удовлетворяет требованиям как формуемости при штамповке, так и высокой прочности. В частности, превосходная пластичность необходима в случае формования конструкционной детали или упрочняющей детали автомобилей, которая имеет сложную форму.

[0003] С недавних пор в качестве детали кузова автомобиля главным образом используют стальной лист, имеющий предел прочности на разрыв 440 МПа или 590 МПа. Для дополнительного снижения веса предпочтительна разработка высокопрочного стального листа с прочностью 980 МПа или более. В частности, когда стальной лист класса прочности 590 МПа заменяют стальным листом класса прочности 980 МПа, для этого требуется величина относительного удлинения, эквивалентная классу прочности 590 МПа. Таким образом, желательна разработка стального листа с прочностью 980 МПа или более, имеющего превосходное относительное удлинение.

[0004] Что касается стального листа, имеющего превосходное общее относительное удлинение (El) в испытании на растяжение, имеются стальные листы со сложной структурой, в которых мягкий феррит, служащий в качестве первичной фазы, используют в структуре стального листа для обеспечения пластичности, и остаточный аустенит диспергируют в качестве вторичной фазы для обеспечения прочности.

В качестве стали, получаемой диспергированием остаточного аустенита, известна TRIP-сталь (сталь с наведенной превращением пластичностью), в которой используют мартенситное превращение остаточного аустенита во время обработки с пластической деформацией, и в недавнее время варианты ее применения расширились.

[0005] В частности, TRIP-сталь имеет превосходное относительное удлинение по сравнению с дисперсионно-упрочненной сталью и DP-сталью (двухфазной сталью, состоящей из феррита и мартенсита), и тем самым весьма желательное расширенное применение. Однако, поскольку эта сталь обеспечивает превосходную формуемость с использованием мартенситного превращения во время формования, для достижения формуемости требуются большие количества остаточного аустенита. Для обеспечения остаточного аустенита необходимо добавление больших количеств Si. Кроме того, для обеспечения прочности на уровне 980 МПа или более имеет место такая тенденция, что добавляют большие количества легирующих элементов, и легко развивается текстура. В частности, развитие текстуры из групп ориентаций от {100}<011> до {223}<110>, или текстуры с ориентацией {332}<113>, стимулирует анизотропию материала. Например, по сравнению с общим относительным удлинением в случае выполнения испытания на растяжение стальной полосы по направлению, параллельному направлению прокатки, общее относительное удлинение в случае выполнения испытания в перпендикулярном направлении является значительно худшим. Следовательно, даже если стальной лист имеет характеристики хорошего относительного удлинения по одному направлению и превосходную формуемость, применение его для детали, имеющей сложную форму, является затруднительным.

[0006] С другой стороны, гальванизированный погружением стальной лист и подвергнутый легированию, гальванизированный погружением стальной лист, имеющий превосходную коррозионную стойкость, был известен как стальной лист для автомобиля. Стальной лист снабжен плакирующим слоем, выполненным из цинка, содержащего Fe в количестве 15% или менее, на поверхности стального листа, чтобы придать ему превосходную устойчивость к коррозии. Гальванизированный погружением стальной лист и подвергнутый легированию, гальванизированный погружением стальной лист во многих случаях изготавливают в технологической линии типа непрерывной гальванизации погружением (ниже называемой CGL). В CGL стальной лист подвергают обезжириванию, затем отжигу путем косвенного нагрева с использованием радиационных труб в восстановительной атмосфере, которая содержит Н2 и N2, затем охлаждают почти до температуры ванны покрытия, и затем погружают в ванну для гальванизации погружением. После этого стальной лист подвергают плакирующей обработке.

[0007] В случае изготовления подвергнутого легированию гальванизированного погружением стального листа, стальной лист погружают в ванну покрытия и затем повторно нагревают, чтобы подвергнуть слой покрытия обработке для легирования. В это время атмосфера в печи представляет собой атмосферу, в которой Fe восстанавливается, и стальной лист может быть изготовлен без окисления Fe, так что это широко применяется в качестве производственной установки для получения оцинкованного стального листа.

Однако Si легко окисляется по сравнению с Fe, и на поверхности стального листа при проходе через CGL образуется оксид кремния (Si). Оксид Si ответственен за дефекты гальванизации вследствие плохой смачиваемости в условиях гальванизации погружением. В альтернативном варианте, поскольку оксид подавляет реакцию легирования Fe и цинка, существует проблема того, что подвергнутый легированию гальванизированный погружением стальной лист не может быть изготовлен.

[0008] В отношении этой проблемы в Патентном Документе 1 раскрыт метод достижения как превосходной формуемости, так и характеристики плакирования, в частности, способ улучшения характеристики плакирования стали, содержащей большие количества Si, в котором однократно выполняют отжиг, затем проводят декапирование для удаления оксида на поверхности стального листа, и затем еще раз выполняют обработку для гальванизации погружением. Однако этот способ нежелателен в том плане, что отжиг выполняют два раза, и тем самым декапирование после термической обработки и проход через линию гальванизации ведет к значительному усложнению процесса и к возрастанию затрат.

[0009] В качестве метода улучшения пригодности к плакированию стали, содержащей Si, способ подавления образования оксидов Si или Mn созданием атмосферы в печи как восстановительной атмосферы для легко окисляемых элементов, таких как Si и Mn, или способ восстановления образовавшихся оксидов, представлен в Патентном Документе 2. В этом способе перед поступлением в технологическую линию для гальванизации материалов, имеющих плохую пригодность к плакированию, выполняют их предварительное плакирование или шлифование поверхности. Однако по мере интенсификации способа предварительного плакирования или шлифования поверхности возрастает стоимость. В дополнение, поскольку высокопрочный стальной лист, как правило, содержит Si и Mn в больших количествах, затруднительно достижение атмосферы, способной к восстановлению Si в стальном листе, содержащем Si в количестве 0,5% по весу или более, который является целевым в настоящем изобретении, и тем самым требуются огромные капиталовложения, приводя к возрастанию расходов. В дополнение, поскольку кислород, высвобождающийся из восстановленных оксидов Si и Mn, изменяет атмосферу в печи на окислительную для Si атмосферу, затруднительно стабилизировать атмосферу в случае проведения массового производства. В результате существует проблема того, что такие дефекты, как неравномерная смачиваемость при плакировании или неоднородность легирования, возникают в продольном направлении или по направлению ширины стального листа.

[0010] В качестве метода достижения как превосходной пластичности, так и пригодности к плакированию, Патентный Документ 3 представляет способ, в котором выполняют холодную прокатку, затем поверхность стального листа подвергают обработке для предварительного плакирования металлами, такими как Ni, Fe или Со, и подвергают плакирующей обработке, в то же время пропуская через технологическую линию термической обработки. Это относится к методу предварительного плакирования металлами, которые окисляются труднее, по сравнению с Si и Mn, на поверхностном слое стального листа, и изготовления стального листа, не содержащего Si и Mn на поверхностном слое стального листа. Однако даже когда поверхность стального листа подвергают обработке для предварительного плакирования, эти элементы диффундируют внутрь стального листа во время термической обработки, и тем самым приходится выполнять большой объем предварительного плакирования. Поэтому существует такая проблема, что значительно возрастает стоимость.

[0011] В качестве средства разрешения этих проблем, Патентные Документы 4-6 предлагают способ, в котором оксид Si не формируется на поверхности стального листа, но образуется внутри стального листа. Это может предусматривать повышение кислородного потенциала в печи и возможность окисления Si внутри стального листа, чтобы подавить диффузию Si в поверхность стального листа и образование оксида Si на поверхности.

[0012] В дополнение, Патентные Документы 7 и 8 относятся не к TRIP-стали, но к оцинкованному стальному листу, и представляют способ создания внутри печи восстановительной атмосферы в процессе отжига в CGL. Более того, Патентный Документ 9 раскрывает способ создания струйного течения с предварительно заданной скоростью течения в ванне для гальванизации, чтобы предотвратить обусловленные дроссом дефекты гальванизации.

Однако традиционными способами исключительно трудно одновременно обеспечить коррозионную стойкость, высокую прочность и пластичность.

[ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ]

[Патентный(-ные) Документ(-ты)]

[0013]

[Патентный Документ 1] JP 3521851В

[Патентный Документ 2] JP 4-26720А

[Патентный Документ 3] JP 3598087В

[Патентный Документ 4] JP 2004-323970А

[Патентный Документ 5] JP 2004-315960А

[Патентный Документ 6] JP 2008-214752А

[Патентный Документ 7] JP 2011-111674А

[Патентный Документ 8] JP 2009-030159А

[Патентный Документ 9] JP 2008-163388А

[СУЩНОСТЬ ИЗОБРЕТЕНИЯ]

[Задача(-чи), решаемая(-мые) изобретением]

[0014] Настоящее изобретение направлено на создание высокопрочного, гальванизированного погружением стального листа и высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего превосходную адгезию плакирующего покрытия и формуемость, с пределом прочности на разрыв (TS) 980 МПа или более.

[Средства решения задачи(задач)]

[0015] Из результатов, полученных обстоятельным исследованием, для достижения как предела прочности на разрыв (TS) 980 МПа или более, так и превосходной формуемости, авторы настоящего изобретения обнаружили, что важно полностью использовать Si в качестве упрочняющего элемента, и обеспечить содержание феррита на уровне 40% или более по объемной доле и остаточного аустенита 8% или более по объемной доле. В дополнение, авторы настоящего изобретения нашли, что даже в случае холоднокатаного стального листа, содержащего большое количество добавочных элементов, можно изготовить стальной лист, в котором анизотропия материала уменьшена, и формуемость является превосходной, регулированием условий черновой прокатки и чистовой прокатки в пределах заданного диапазона.

[0016] С другой стороны, характеристика плакирования и легирование стали, содержащей большое количество Si, были обеспечены созданием течения расплавленного цинка в ванне покрытия со скоростью от 10 до 50 м/мин, и подавлением взаимодействия между оксидом цинка (дроссом) и стальным листом, которое ответственно за дефекты гальванизации. В случае, если течение в ванне не происходит, в слой покрытия внедряется тонкодисперсный оксид цинка, и реакция легирования подавляется.

В дополнение, подробный механизм неясен, но когда оксиды Si и Mn присутствуют в поверхности стального листа, становятся более существенными дефекты гальванизации вследствие оксида цинка и замедление легирования, оказывая значительное вредное влияние на характеристику плакирования. Подавление реакции между дроссом и стальным листом, которая ответственна за дефекты гальванизации и замедление легирования, также становится значительным фактором облегчения процесса легирования.

При улучшении характеристики плакирования можно добавлять большое количество Si в гальванизированный погружением стальной лист и подвергнутый легированию гальванизированный погружением стальной лист.

[0017] Настоящее изобретение относится к высокопрочному, оцинкованному горячим погружением стальному листу и высокопрочному, подвергнутому легированию, гальванизированному горячим погружением стальному листу, имеющему низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв (TS) 980 МПа или более, и его сущность заключается в следующем.

[0018] [1] Высокопрочный, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, причем гальванизированный погружением стальной лист включает в себя образованный гальванизацией погружением слой, сформированный на поверхности базового стального листа,

причем базовый стальной лист содержит: в % по массе,

С: от 0,1 до менее 0,40;

Si: от 0,5 до 3,0;

Mn: от 1,5 до 3,0;

О: содержание ограничено до 0,006 или менее;

Р: содержание ограничено до 0,04 или менее;

S: содержание ограничено до 0,01 или менее;

Al: содержание ограничено до 2,0 или менее;

N: содержание ограничено до 0,01 или менее; и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

микроструктура базового стального листа содержит феррит в количестве 40% или более, остаточный аустенит от 8 до менее 60%, по объемной доле, и остальное составляет бейнит или мартенсит,

среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110>, представленных каждой из кристаллографических ориентаций {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110>, и {223}<110>, в диапазоне от 5/8 до 3/8 толщины листа от поверхности базового стального листа составляет 6,5 или менее, и полюсная плотность кристаллографической ориентации {332}<113> составляет 5,0 или менее, и

образованный гальванизацией погружением слой содержит Fe: менее 7% по массе, и остальное количество, включающее Zn, Al и неизбежные загрязняющие примеси.

[0019] [2] Высокопрочный, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [1], в котором базовый стальной лист дополнительно содержит один, или два, или более элементов, в % по массе, из:

Cr: от 0,05 до 1,0;

Mo: от 0,01 до 1,0;

Ni: от 0,05 до 1,0;

Cu: от 0,05 до 1,0;

Nb: от 0,005 до 0,3;

Ti: от 0,005 до 0,3;

V: от 0,005 до 0,5; и

В: от 0,0001 до 0,01.

[0020] [3] Высокопрочный, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [1], в котором базовый стальной лист дополнительно содержит, в % по массе, от 0,0005 до 0,04 в совокупности одного, или двух, или более элементов, выбранных из Са, Mg и РЗМ (редкоземельных металлов).

[0021] [4] Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, причем подвергнутый легированию гальванизированный погружением стальной лист включает в себя образованный гальванизацией погружением слой, сформированный на поверхности базового стального листа,

причем базовый стальной лист содержит: в % по массе,

С: от 0,10 до менее 0,4;

Si: от 0,5 до 3,0;

Mn: от 1,5 до 3,0;

О: содержание ограничено до 0,006 или менее;

Р: содержание ограничено до 0,04 или менее;

S: содержание ограничено до 0,01 или менее;

Al: содержание ограничено до 2,0 или менее;

N: содержание ограничено до 0,01 или менее; и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

микроструктура базового стального листа содержит феррит в количестве 40% или более, остаточный аустенит от 8 до менее 60%, по объемной доле, и остальное составляет бейнит или мартенсит,

среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110>, представленных каждой из кристаллографических ориентаций {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110>, и {223}<110>, в диапазоне от 5/8 до 3/8 толщины листа от поверхности базового стального листа составляет 6,5 или менее, и полюсная плотность кристаллографической ориентации {332}<113> составляет 5,0 или менее, и

подвергнутый легированию образованный гальванизацией погружением слой содержит Fe: от 7 до 15% по массе, и остальное количество, включающее Zn, Al и неизбежные загрязняющие примеси.

[0022] [5] Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [4], в котором базовый стальной лист дополнительно содержит один, или два, или более элементов, в % по массе, из:

Cr: от 0,05 до 1,0;

Mo: от 0,01 до 1,0;

Ni: от 0,05 до 1,0;

Cu: от 0,05 до 1,0;

Nb: от 0,005 до 0,3;

Ti: от 0,005 до 0,3;

V: от 0,005 до 0,5; и

В: от 0,0001 до 0,01.

[0023] [6] Высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющий низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [4], в котором базовый стальной лист дополнительно содержит, в % по массе, от 0,0005 до 0,04% в совокупности одного, или двух, или более элементов, выбранных из Са, Mg и РЗМ.

[0024] [7] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, причем способ изготовления включает стадии, в которых:

в отношении стальной заготовки, содержащей: в % по массе,

С: от 0,10 до менее 0,4;

Si: от 0,5 до 3,0;

Mn: от 1,5 до 3,0;

О: содержание ограничено до 0,006 или менее;

Р: содержание ограничено до 0,04 или менее;

S: содержание ограничено до 0,01 или менее;

Al: содержание ограничено до 2,0 или менее;

N: содержание ограничено до 0,01 или менее; и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

выполняют первую горячую прокатку, в которой прокатку со степенью обжатия 40% или более проводят один раз или более при температуре в диапазоне 1000°С или выше и 1200°С или ниже;

регулируют диаметр аустенитного зерна на 200 мкм или менее с помощью первой горячей прокатки;

выполняют вторую горячую прокатку, в которой прокатку со степенью обжатия 30% или более проводят в одном проходе по меньшей мере один раз при температуре в диапазоне Т1 + 30°С или выше и Т1 + 200°С или ниже, определяемом нижеприведенным Выражением (1);

регулируют общую степень обжатия во второй горячей прокатке на 50% или более;

выполняют конечное обжатие со степенью обжатия 30% или более во второй горячей прокатке, и затем начинают охлаждение перед холодной прокаткой таким образом, что время t (секунд) выдержки удовлетворяет приведенному ниже Выражению (2);

регулируют среднюю скорость охлаждения на 50°С/секунду или более, и изменение температуры на величину в диапазоне 40°С или выше и 140°С или ниже при охлаждении перед холодной прокаткой;

проводят намотку в рулон при температуре в диапазоне 700°С или ниже;

выполняют холодную прокатку со степенью обжатия 40% или более и 80% или менее;

нагревают до температуры отжига 750°С или выше и 900°С или ниже, и затем проводят отжиг в технологической линии непрерывной гальванизации погружением;

охлаждают до температуры 500°С от температуры отжига со скоростью от 0,1 до 200°С/секунду; и

выполняют гальванизацию погружением после выдерживания в течение времени от 10 до 1000 секунд в диапазоне температур между 500 и 350°С,

T1 (°С) = 850+10×(C + N)×Mn+350×Nb+ 50×Ti+40×B+10×Cr+100×Mo +100×V Выражение (1),

где каждый из С, N, Mn, Nb, Ti, В, Cr, Mo, и V представляет содержание каждого элемента (% по массе, причем Ti, В, Cr, Mo, и V рассчитывают как нулевые, когда они не содержатся),

t≤2,5×t1 Выражение (2),

где t1 получается согласно нижеприведенному Выражению (3),

t1 = 0,001×((Tf-T1)×P1/100)2-0,109×((Tf-T1)×Р1/100)+3,1 Выражение (3),

где в вышеуказанном Выражении (3) Tf представляет температуру стальной заготовки, полученной после конечного обжатия при степени обжатия 30% или более, и Р1 представляет степень обжатия при конечном обжатии 30% или более.

[0025] [8] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [7], в котором общая степень обжатия в температурном диапазоне ниже Т1 + 30°С составляет 30% или менее.

[0026] [9] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [7], в котором, в случае нагрева до температуры отжига в технологической линии непрерывной гальванизации погружением , среднюю скорость нагрева от комнатной температуры или выше до 650°С или ниже регулируют на величину HR1 (°С/секунду), согласно нижеприведенному Выражению (4), и среднюю скорость нагрева от температуры, превышающей 650°С, до температуры отжига регулируют на значение HR2 (°С/секунду), согласно нижеприведенному Выражению (5),

HR1≥0,3 Выражение (4),

HR2≤0,5×HR1 Выражение (5).

[0027] [10] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [7], в котором при выполнении гальванизации погружением температура базового стального листа составляет величину (температура ванны для гальванизации погружением - 40)°С или выше и (температура ванны для гальванизации погружением + 50)°С или ниже.

[0028] [11] Способ изготовления высокопрочного, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [7], в котором в ванне покрытия создают течение со скоростью 10 м/мин или быстрее и 50 м/мин или медленнее, когда выполняют гальванизацию погружением.

[0029] [12] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, причем способ изготовления включает стадии, в которых:

в отношении стальной заготовки, содержащей: в % по массе,

С: от 0,10 до менее 0,4;

Si: от 0,5 до 3,0;

Mn: от 1,5 до 3,0;

О: содержание ограничено до 0,006 или менее;

Р: содержание ограничено до 0,04 или менее;

S: содержание ограничено до 0,01 или менее;

Al: содержание ограничено до 2,0 или менее;

N: содержание ограничено до 0,01 или менее; и

остальное количество, включающее Fe и неизбежные загрязняющие примеси,

выполняют первую горячую прокатку, в которой прокатку со степенью обжатия 40% или более проводят один раз или более при температуре в диапазоне 1000°С или выше и 1200°С или ниже;

регулируют диаметр аустенитного зерна на 200 мкм или менее с помощью первой горячей прокатки;

выполняют вторую горячую прокатку, в которой прокатку со степенью обжатия 30% или более проводят в одном проходе по меньшей мере один раз при температуре в диапазоне Т1 + 30°С или выше и Т1+200°С или ниже, определяемом нижеприведенным Выражением (1);

регулируют общую степень обжатия во второй горячей прокатке на 50% или более;

выполняют конечное обжатие со степенью обжатия 30% или более во второй горячей прокатке, и затем начинают охлаждение перед холодной прокаткой таким образом, что время t (секунд) выдержки удовлетворяет приведенному ниже Выражению (2);

регулируют среднюю скорость охлаждения на 50°С/секунду или более, и изменение температуры на величину в диапазоне 40°С или выше и 140°С или ниже при охлаждении перед холодной прокаткой;

проводят намотку в рулон при температуре в диапазоне 700°С или ниже;

выполняют холодную прокатку со степенью обжатия 40% или более и 80% или менее;

нагревают до температуры отжига 750°С или выше и 900°С или ниже, и затем проводят отжиг в технологической линии непрерывной гальванизации погружением;

охлаждают до температуры 500°С от температуры отжига со скоростью от 0,1 до 200°С/секунду;

выполняют гальванизацию погружением после выдерживания в течение времени от 10 до 1000 секунд в диапазоне температур между 500 и 350°С; и

выполняют обработку для легирования при температуре 460°С или выше,

T1 (°С) = 850+10×(C + N)×Mn+350×Nb+250×Ti+40×B+10×Cr+100×Mo +100×V Выражение (1),

где каждый из С, N, Mn, Nb, Ti, В, Cr, Mo, и V представляет содержание каждого элемента (% по массе, причем Ti, В, Cr, Mo, и V рассчитывают как нулевые, когда они не содержатся),

t≤2,5×t1 Выражение (2),

где t1 получается согласно нижеприведенному Выражению (3),

t1 = 0,001×((Tf-T1)×P1/100)2-0,109×((Tf-T1)×Р1/100)+3,1 Выражение (3),

где в вышеуказанном Выражении (3) Tf представляет температуру стальной заготовки, полученной после конечного обжатия при степени обжатия 30% или более, и Р1 представляет степень обжатия при конечном обжатии 30% или более.

[0030] [13] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [12], в котором общая степень обжатия в температурном диапазоне ниже Т1+30°С составляет 30% или менее.

[0031] [14] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [12], в котором, в случае нагрева до температуры отжига в технологической линии непрерывной гальванизации погружением, среднюю скорость нагрева от комнатной температуры или выше до 650°С или ниже регулируют на величину HR1 (°С/секунду), согласно нижеприведенному Выражению (4), и среднюю скорость нагрева от температуры, превышающей 650°С, до температуры отжига регулируют на значение HR2 (°С/секунду), согласно нижеприведенному Выражению (5),

HR1≥0,3 Выражение (4),

HR2≤0,5×HR1 Выражение (5).

[0032] [15] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [12], в котором при выполнении гальванизации погружением температура базового стального листа составляет величину (температура ванны для гальванизации погружением - 40)°С или выше и (температура ванны для гальванизации погружением + 50)°С или ниже.

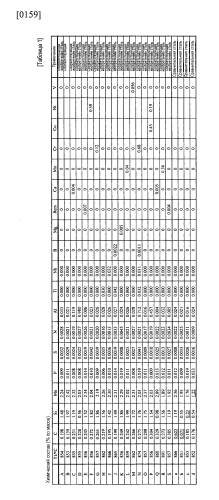

[0033] [16] Способ изготовления высокопрочного, подвергнутого легированию, гальванизированного погружением стального листа, имеющего низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв 980 МПа или более, согласно пункту [12], в котором в ванне покрытия создают течение со скоростью 10 м/мин или быстрее и 50 м/мин или медленнее, когда выполняют гальванизацию погружением.

[ЭФФЕКТ(-ТЫ) ИЗОБРЕТЕНИЯ]

[0034] Согласно настоящему изобретению, высокопрочный, гальванизированный погружением стальной лист и высокопрочный, подвергнутый легированию, гальванизированный погружением стальной лист, имеющие низкую анизотропию материала и превосходную формуемость, с пределом прочности на разрыв (TS) 980 МПа или более, которые пригодны для конструкционной детали, упрочняющей детали, и элемента подвески автомобилей, созданы при низкой стоимости.

[КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА(-ЖЕЙ)]

[0035] Фиг. 1 представляет диаграмму, иллюстрирующую взаимосвязь между значением ΔEl и средним значением полюсных плотностей групп ориентаций от {100}<011> до {223}<110>.

Фиг. 2 представляет диаграмму, иллюстрирующую взаимосвязь между значением ΔEl и полюсной плотностью группы ориентации {332}<113>.

Фиг. 3 представляет пояснительное изображение технологической линии непрерывной горячей прокатки;

[ВАРИАНТ(-ТЫ) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ]

[0036] Из результатов, полученных обстоятельным исследованием в отношении гальванизированного погружением стального листа и подвергнутого легированию, гальванизированного погружением стального листа, для разрешения вышеуказанных проблем авторы настоящего изобретения нашли, что предел прочности на разрыв 980 МПа или более, и превосходная формуемость проявляются, когда первичная фаза микроструктуры базового стального листа представляет собой феррит, и содержится остаточный аустенит. В дополнение, авторы настоящего изобретения обнаружили, что даже в случае стального листа, содержащего большое количество Si и Mn, можно изготовить холоднокатаный стальной лист, имеющий низкую анизотропию материала, регулированием условий горячей прокатки в пределах заданного диапазона. Кроме того, даже в случае стального листа, содержащего большое количество Si, смачивающая способность плакирующего покрытия и легирование обеспечиваются, когда создают возможность течения расплавленного цинка в ванне для гальванизации.

[0037] Далее настоящее изобретение будет описано подробно.

(Кристаллографическая ориентация базового стального листа)

Среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110>, и полюсная плотность кристаллографической ориентации {332}<113> в диапазоне от 5/8 до 3/8 толщины листа от поверхности базового стального листа являются особенно важными характеристическими значениями в настоящем изобретении. Как иллюстрировано в Фиг. 1, в случае расчета полюсной плотности каждой ориентации выполнением измерения рентгеновской дифракции в диапазоне толщины листа от 5/8 до 3/8 толщины листа от поверхности базового стального листа, когда среднее значение полюсной плотности групп ориентаций от {100}<011> до {223}<110> составляет 6,5 или менее, получают высокопрочный стальной лист, имеющий низкую анизотропию материала и превосходную формуемость. Среднее значение для групп ориентаций от {100}<011> до {223}<110> предпочтительно составляет 4,0 или менее.

[0038] Ориентации, входящие в группы ориентаций от {100}<011> до {223}<110>, представляют собой ориентации {100}<011>, {116}<110>, {114}<110>, {113}<110>, {112}<110>, {335}<110>, и {223}<110>.

[0039] Стальной лист, имеющий высокую анизотропию материала, означает стальной лист, в котором значение ΔEl [=(L-El)-(C-El)], которое определяется разностью между общим относительным удлинением (L-El) в случае выполнения испытания на растяжение в направлении, параллельном направлению прокатки, и общим относительным удлинением (С-El) в случае выполнения испытания на растяжение в направлении, перпендикулярном направлению прокатки, превышает 5%. Стальной лист, содержащий большое количество легирующих элементов, имеет высокую анизотропию вследствие развития текстуры, и, в частности, имеет малое значение С-El. В результате этого, даже при превосходном значении L-El, затруднительно использовать такой стальной лист для деталей, которые подвергаются станочной обработке в различных направлениях.

[0040] В настоящем изобретении ΔEl составляет менее 5%, но даже если разность в общем относительном удлинении составляет менее -5%, анизотропия материала становится высокой настолько, что выходит за пределы настоящего изобретения. Однако, как правило, вышеописанный диапазон рассматривался как фактор развития текстуры и ухудшения С-El. Значение ΔEl предпочтительно составляет 3% или менее.

[0041] Полюсная плотность синонимична отношению интенсивностей рентгеновского излучения при облучении в произвольном направлении. Полюсная плотность (отношение интенсивностей рентгеновского излучения) представляет собой численное значение, полученное измерением интенсивностей рентгеновского излучения на стандартном образце, не имеющем текстуры с конкретной ориентацией, и испытательного образца, с использованием рентгеновской дифрактометрии или тому подобного, в одних и тех же условиях, и делением интенсивности рентгеновского излучения от испытательного образца на интенсивность рентгеновского излучения стандартного образца. Полюсную плотность измеряют с использованием устройства для рентгеновской дифракции, EBSD (дифракции обратно рассеянных электронов), или тому подобного. В дополнение, полюсная плотность может быть измерена либо с помощью метода EBSP (анализ дифракционной картины обратного рассеяния электронов), либо метода ECP (анализ картины каналирования электронов). Она может быть получена из трехмерной текстуры, рассчитанной векторным методом на основе полюсной фигуры {110}, или может быть получена из трехмерной текстуры, рассчитанной методом разложения в ряд с использованием многочисленных (предпочтительно трех или более) полюсных фигур из серии полюсных фигур {110}, {100}, {211} и {310}.

[0042] Например, для полюсной плотности каждой из кристаллографических ориентаций может быть использована как таковая каждая интенсивность из (001)[1-10], (116)[1-10], (114)[1-10], (113)[1-10], (112)[1-10], (335)[1-10] и (223)[1-10] при ϕ2 = 45° сечения трехмерной текстуры (ODF, функция распределения ориентаций).

[0043] Среднее значение полюсных плотностей групп ориентаций от {100}<011> до {223}<110> представляет собой среднее арифметическое из полюсных плотностей каждой ориентации. Когда невозможно получить интенсивности всех этих ориентаций, в качестве подстановки также может быть использовано среднее арифметическое полюсной плотности каждой ориентации из {100}<011>, {116}<110>, {114}<110>, {112}<110> или {223}<110>.

[0044] По подобным соображениям, как иллюстрировано в Фиг. 2, полюсная плотность кристаллографической ориентации {332}<113> в диапазоне от 5/8 до 3/8 толщины листа от поверхности базового стального листа должна составлять 5,0 или менее. Предпочтительно, полюсная плотность может быть 3,0 или менее. Когда полюсная плотность кристаллографической ориентации {332}<113> составляет 5,0 или менее, значение ΔEl составляет 5% или менее, и получается стальной лист, удовлетворяющий отношению (предел прочности на разрыв × общее относительное удлинение ≥ 16000 МПа × %).

[0045] Образец для исследования рентгеновской дифракции может быть измерен при юстировании образца вышеописанным методом таким образом, что толщину стального листа сокращают до предварительно заданной толщины листа от поверхности механическим полированием или тому подобным способом, затем снимают напряжения химической полировкой, электролитической полировкой, или тому подобной, и подходящая плоскость становится плоскостью измерения в диапазоне от 3/8 до 5/8 толщины листа.

[0046] Разумеется, когда ограничение в отношении вышеописанной интенсивности рентгеновского излучения удовлетворяется не только вблизи центрального участка по толщине листа, но также во многих положениях по толщине листа, насколько возможно, анизотропия материала становится еще меньше. Однако измерение проводят в диапазоне от 3/8 до 5/8 от поверхности стального листа, чтобы тем самым сделать возможным представление характеристики материала по всему стальному листу в целом. Таким образом, в качестве диапазона измерения предписывается область от 5/8 до 3/8 толщины листа.

[0047] Кроме того, кристаллог