Пластинчатый теплообменник

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении высокотемпературной пайкой неразъемно соединенного пластинчатого теплообменника. Металлические теплообменные пластины, имеющие температуру солидуса выше 1100°С, установлены друг за другом и образуют пакет с чередующимися межпластинными пространствами. Каждая пластина теплообменника содержит область теплообмена и окружающую ее краевую область. Область теплообмена содержит гофрирование из возвышений и углублений, полученное штамповкой пластин. На поверхность гофрирования наносят понижающую температуру плавления композицию, содержащую по меньшей мере 25 мас.% бора и кремния. При нагреве первой и второй пластин до температуры выше 1100°С поверхность гофрирования плавится вместе с понижающим температуру плавления компонентом с образованием соединения в точках контакта между пластинами при их охлаждении. Изобретение позволяет простым и надежным образом получить прочное соединение пластин пластинчатого теплообменника. 2 н. и 27 з.п. ф-лы, 9 ил., 14 табл., 10 пр.

Реферат

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения пластинчатого теплообменника и к пластинчатому теплообменнику, полученному данным способом.

ОБЛАСТЬ ТЕХНИКИ

Можно использовать различные способы для соединения сплавов, имеющих высокие температуры плавления. В данном контексте «высокая температура плавления» представляет собой температуру плавления выше 900°C. Сварка является обычным способом, в котором основной металл плавится с использованием или без дополнительного материала, т.е. литой продукт создают посредством плавления и повторного затвердевания.

Высокотемпературная пайка представляет собой процесс соединения твердых металлов в непосредственной близости путем введения жидкого металла, который плавится выше 450°C. Паяное соединение, как правило, успешно образуется, если выбирают соответствующий присадочный припой, поверхности основного металла являются чистыми и остаются чистыми в течение нагревания до температуры текучести тугоплавкого припоя, и используют подходящую конструкцию соединения. В течение данного процесса тугоплавкая присадка плавится при температуре выше 450°C, т.е. жидкая межфазная поверхность раздела образуется при температуре меньшей, чем температура ликвидуса основного металла, подлежащего соединению. Для осуществления высокотемпературной пайки жидкая межфазная поверхность раздела должна иметь хорошую смачиваемость и текучесть.

Низкотемпературная пайка представляет собой процесс, в котором две или более металлических детали соединяют путем плавления и натекания присадочного металла, т.е. легкоплавкого припоя, в место соединения, причем этот легкоплавкий припой имеет меньшую температуру плавления, чем обрабатываемое изделие. При высокотемпературной пайке присадочный металл плавится при более высокой температуре, чем легкоплавкий припой, но обрабатываемое металлическое изделие не плавится. Различие между низкотемпературной пайкой и высокотемпературной пайкой основывается на температуре плавления присадочного припоя. Температура, составляющая 450°C, обычно используется в качестве точки практического разграничения между низкотемпературной пайкой и высокотемпературной пайкой.

В общем, процедура высокотемпературной пайки включает нанесение тугоплавкой присадки в область зазора или просвета между основным металлом, подлежащим соединению. В течение процесса нагревания тугоплавкая присадка плавится и заполняет зазор, подлежащий соединению. В процессе высокотемпературной пайки существуют три основные стадии, причем первая стадия называется физической стадией. Физическая стадия включает в себя смачивание и растекание тугоплавкой присадки. Вторая стадия обычно происходит при заданной температуре соединения. В течение этой стадии осуществляется взаимодействие твердое тело-жидкость, которое сопровождается значительным переносом массы. Объем основного металла, который вступает в непосредственный контакт с жидким присадочным металлом, как растворяется в присадочном металле, так и реагирует с ним в течение данной стадии. Одновременно малое количество элементов из жидких фаз проникает в твердый основной металл. Это перераспределение компонентов в области соединения приводит к изменениям состава присадочного металла, и иногда к затвердеванию присадочного металла. Последняя стадия, которая перекрывает вторую, отличается образованием конечной микроструктуры соединения и продолжается в течение затвердевания и охлаждения соединения.

Другой способ соединения двух металлических частей (основных материалов) представляет собой диффузионное соединение в исчезающей жидкой фазе (TLP-соединение), где диффузия происходит, когда понижающий температуру плавления элемент из промежуточного слоя перемещается в решетку и на границы между зернами металлических частей при температуре соединения. Твердотельные диффузионные процессы затем приводят к изменению состава на межфазной поверхности раздела соединения и неоднородный промежуточный слой плавится при меньшей температуре, чем основные материалы. Таким образом, тонкий слой жидкости распределяется по межфазной поверхности раздела, образуя соединение при меньшей температуре, чем температура плавления любой из металлических частей. Уменьшение температуры соединения приводит к затвердеванию расплава, и эта фаза впоследствии может диффундировать в металлические части при выдержке при температуре соединения в течение периода времени.

Способы соединения, такие как сварка, высокотемпературная пайка и TLP-соединение, успешно соединяют металлические части. Однако сварка имеет свои ограничения, поскольку она может быть чрезмерно дорогостоящей или даже невозможной при создании большого числа мест соединений в труднодоступных местах. Высокотемпературная пайка также имеет свои ограничения, например, в том, что иногда оказывается затруднительным надлежащее нанесение или даже определение наиболее подходящего присадочного металла. TLP-соединение обладает преимуществами, когда оно применяется для присоединения отличающегося материала, но имеет свои ограничения. Например, часто сложно найти подходящий промежуточный слой, и данный способ, действительно, не подходит для создания соединения в тех случаях, когда должны заполняться большие зазоры, или когда должно формироваться относительно большое соединение.

Таким образом, при выборе определенного способа соединения предусматривается множество факторов. Факторами, которые также являются значимыми, это - стоимость, производительность, безопасность, скорость процесса и свойства соединения, которое соединяет металлические части, а также свойства самих металлических частей после соединения. Даже несмотря на то, что вышеупомянутые способы имеют свои преимущества, по-прежнему существует потребность в способе соединения, подлежащем использованию в качестве дополнения к существующим в настоящее время способам, в частности, если принимаются во внимание такие факторы, как стоимость, производительность, безопасность и скорость процесса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения - усовершенствовать вышеупомянутые технологии и предшествующий уровень техники. В частности, задача - предложить способ получения неразъемно соединенного пластинчатого теплообменника простым и надежным образом, обеспечивая при получении прочное соединение между пластинами пластинчатого теплообменника.

Для достижения этих целей предлагается способ получения неразъемно соединенного пластинчатого теплообменника, содержащего множество металлических теплообменных пластин, имеющих температуру солидуса выше 1100°C. Пластины устанавливают друг за другом и образуют пакет пластин с первыми межпластинными пространствами для первой среды и вторыми межпластинными пространствами для второй среды, причем первые и вторые межпластинные пространства предусмотрены в чередующемся порядке в пакете пластин. Каждая теплообменная пластина содержит область теплообмена и краевую область, которая проходит вокруг области теплообмена. Область теплообмена содержит гофрирование из возвышений и углублений. Упомянутое гофрирование пластин обеспечивают штамповкой пластин. Данный способ содержит этапы:

нанесение понижающей температуру плавления композиции на поверхность гофрирования из возвышений и углублений на первой стороне первой пластины, причем данная понижающая температуру плавления композиция содержит:

- понижающий температуру плавления компонент, который содержит по меньшей мере 25 мас.% бора и кремния для снижения температуры плавления первой пластины, и

- необязательно, связующий компонент для упрощения нанесения понижающей температуру плавления композиции на первую пластину,

приведение гофрирования из возвышений и углублений на второй стороне второй пластины в контакт с понижающей температуру плавления композицией на гофрировании из возвышений и углублений на первой стороне первой пластины посредством укладки пластин в пакет пластин,

нагревание первой и второй пластин до температуры выше 1100°C, причем в результате этого упомянутая поверхность гофрирования из возвышений и углублений на первой стороне первой пластины плавится таким образом, что поверхностный слой первой пластины плавится и, вместе с понижающим температуру плавления компонентом, образует расплавленный металлический слой, который находится в контакте с гофрированием из возвышений и углублений на второй пластине в точках контакта между первой пластиной и второй пластиной, и

обеспечение расплавленному металлическому слою возможности затвердевать таким образом, что получают соединение в точках контакта между пластинами в пакете пластин.

Металл пластин может иметь форму, например, металлических сплавов на основе железа, никеля и кобальт, поскольку они, как правило, имеют температуру солидуса выше 1100°C. Пластины не могут быть чистой медью, сплавами на основе меди, чистым алюминием или сплавами на основе алюминия, температуру солидуса которых не выше 1100°C. Металл в металлических пластинах или даже сама металлическая пластина может обозначаться термином «основной металл» или «основной материал». В данном контексте, сплав «на основе железа» представляет собой сплав, в котором железо имеет наибольшую массовую процентную долю среди всех элементов в сплаве (мас.%). Соответствующее положение также применимо к сплавам на основе никеля, кобальта, хрома и алюминия.

Как указано, понижающая температуру плавления композиция содержит по меньшей мере один компонент, который представляет собой понижающий температуру плавления компонент. Понижающая температуру плавления композиция необязательно содержит связующий компонент. Все вещества или составляющие понижающей температуру плавления композиции, которые способствуют снижению температуры плавления по меньшей мере первой пластины рассматривают как составляющие понижающего температуру плавления компонента. Составляющие понижающей температуру плавления композиции, которые не участвуют в снижении температуры плавления по меньшей мере первой пластины, но вместо этого «связывают» понижающую температуру плавления композицию таким образом, что она образует, например, пасту, краску или суспензию, рассматривают в качестве составляющих связующего компонента. Разумеется, понижающий температуру плавления компонент может включать в себя другие компоненты, такие как присадочный металл в малых количествах. Однако такой присадочный металл не может составлять более, чем 75 мас.% понижающего температуру плавления компонента, поскольку по меньшей мере 25 мас.% понижающего температуру плавления компонента составляют бор и кремний. Если присадочный металл включается в понижающую температуру плавления композицию, он всегда представляет собой составляющую понижающего температуру плавления компонента.

В данном контексте термин «бор и кремний» означает суммарное содержание бора и кремния в понижающем температуру плавления компоненте, которое рассчитано в мас.% Здесь мас.% означает массовую процентную долю, которую определяют умножением массовой доли на 100. Как известно, массовая доля вещества в компоненте представляет собой отношение массовой концентрации данного вещества (плотности данного вещества в компоненте) к плотности компонента. Таким образом, например, содержание по меньшей мере 25 мас.% бора и кремния означает, что общая масса бора и кремния составляет по меньшей мере 25 г в 100 г образца понижающего температуру плавления компонента. Очевидно, что если связующий компонент содержится в понижающей температуру плавления композиции, то мас.% бора и кремния в понижающей температуру плавления композиции может быть меньше чем 25 мас.%. Однако по меньшей мере 25 мас.% бора и кремния всегда присутствует в понижающем температуру плавления компоненте, который, как указано, также включает в себя любой присадочный металл, который может содержаться в нем, т.е. присадочный металл всегда рассматривают как составляющую понижающей температуру плавления композиции.

Термин «бор» включает в себя весь бор в понижающем температуру плавления компоненте, который включает в себя элементарный бор, а также бор в соединении бора. Соответственно, термин «кремний» включает в себя весь кремний в понижающем температуру плавления компоненте, который включает в себя элементарный кремний, а также кремний в соединении кремния. Таким образом, и бор, и кремний в понижающем температуру плавления компоненте могут представлять собой бор и кремний в различных соединениях бора и кремния.

Очевидно, понижающая температуру плавления композиция весьма отличается от традиционных веществ для высокотемпературной пайки, поскольку они имеют гораздо больше припаивающего металла относительно понижающих температуру плавления веществ, таких как бор и кремний. Как правило, вещества для высокотемпературной пайки имеют меньше чем 18 мас.% бора и кремния.

Данный способ выгоден тем, что содержание присадочного металла может быть уменьшено или даже исключено, и в том, что его можно применять для металлических пластин, которые изготовлены из различных материалов. Разумеется, также понижающая температуру плавления композиция может быть применена на второй металлической пластине.

Источником бора может являться любой из: элементарный бор и бор из соединения бора, выбранного из по меньшей мере любого из следующих соединений: карбид бора, борид кремния, борид никеля и борид железа. Источником кремния может являться любой из: элементарный кремний и кремний из соединения кремния, выбранного из по меньшей мере любого из следующих соединений: карбид кремния, борид кремния и ферросилиций.

Понижающий температуру плавления компонент может содержать по меньшей мере 40 мас.% бора и кремния, или даже по меньшей мере 85 мас.% бора и кремния. Это означает, что если присутствует какой-либо присадочный металл, он присутствует в количествах меньше чем 60 мас.%, и, соответственно, меньше чем 15 мас.%. Понижающий температуру плавления компонент может даже содержать по меньшей мере 95 мас.% бора и кремния.

Бор может составлять по меньшей мере 10 мас.% от содержания бора и кремния в понижающем температуру плавления соединении. Это означает, что если понижающий температуру плавления компонент содержит по меньшей мере 25 мас.% бора и кремния, то понижающий температуру плавления компонент содержит по меньшей мере 2,5 мас.% бора. Кремний может составлять по меньшей мере 55 мас.% от содержания бора и кремния в понижающем температуру плавления соединении.

Понижающий температуру плавления компонент может содержать меньше чем 50 мас.% металлических элементов или меньше чем 10 мас.% металлических элементов. Такие металлические элементы соответствуют «металлической присадке», обсужденной выше. Такие малые количества металлических элементов или присадочного металла решительно отличают понижающую температуру плавления композицию, например, от известных композиций для высокотемпературной пайки, поскольку они содержат по меньшей мере 60 мас.% металлических элементов. Здесь «металлические элементы» включают в себя, например все переходные металлы, которые являются d-элементами периодической таблицы и включают в себя с 3 до 12 группы периодической таблицы. Это означает, что, например, железо (Fe), никель (Ni), кобальт (Co), хром (Cr) и молибден (Mo) являются «металлическими элементами». Элементы, которые не являются «металлическими элементами», представляют собой инертные газы, галогены и следующие элементы: бор (B), углерод (C), кремний (Si), азот (N), фосфор (P), мышьяк (As), кислород (O), сера (S), селен (Se) и теллур (Te). Следует отметить, что, например, если источником бора является соединение борид никеля, то никелевая часть данного соединения является металлическим элементом, который включен в металлические элементы, содержание которых в одном варианте осуществления должно быть меньше чем 50 мас.% и в другом варианте осуществления меньше чем 10 мас.%.

Пластины могут иметь толщину 0,3-0,6 мм или пластины могут иметь толщину 0,6-1,0 мм, или пластины могут иметь толщину больше, чем 1,0 мм.

Первая поверхность может иметь область, которая больше, чем область, определяемая точкой контакта на упомянутой части первой поверхности, так что металл в расплавленном металлическом слое перетекает в точку контакта при обеспечении возможности для образования соединения. Такое перетекание, как правило, обусловлено капиллярным эффектом.

Площадь поверхности может быть по меньшей мере в 10 раз больше, чем площадь, определяемая точкой контакта. Площадь поверхности может быть даже больше (или точка контакта может быть относительно меньше), например, по меньшей мере в 20 или 30 раз больше, чем площадь, определяемая точкой контакта. Площадь поверхности относится к площади поверхности, с которой расплавленный металл перетекает, образуя соединение.

Площадь поверхности может быть по меньшей мере в 3 раза больше, чем площадь поперечного сечения места соединения. Площадь поверхности может быть даже больше (или площадь поперечного сечения места соединения может быть относительно меньше), например, она по меньшей мере в 6 или 10 раз больше, чем площадь, определяемая точкой контакта. Площадь поперечного сечения места соединения может быть определена как площадь поперечного сечения, которую место соединения имеет в плоскости, проходящей параллельно поверхности, на которой находится точка контакта, в том месте, где место соединения имеет свою наименьшую протяженность (площадь поперечного сечения).

Соединение может содержать по меньшей мере 50 мас.% или по меньшей мере 85 мас.% или даже 100 мас.% металла (металлического элемента), который перед нагреванием был частью любой из первой металлической части и второй металлической части. Это достигается обеспечением металлу металлических частей возможности перетекать в точку контакта и образовывать соединение. Соединение, которое образуется таким образом, весьма отличается от соединений, которые образуются посредством высокотемпературной пайки, поскольку такие соединения, как правило, содержат по меньшей мере 90 мас.% металла, который перед высокотемпературной пайкой был частью присадочного металла вещества для высокотемпературной пайки, которое использовали для образования соединения.

Пластины могут содержать любой из составов:

i) >50 мас.% Fe, <13 мас.% Cr, <1 мас.% Mo, <1 мас.% Ni и <3 мас.% Mn;

ii) >90 мас.% Fe;

iii) >65 мас.% Fe и >13 мас.% Cr;

iv) >50 мас.% Fe, >15,5 мас.% Cr и >6 мас.% Ni;

v) >50 мас.% Fe, >15,5 мас.% Cr, 1-10 мас.% Mo и >8 мас.% Ni;

vi) >97 мас.% Ni;

vii) >10 мас.% Cr и >60 мас.% Ni;

viii) >15 мас.% Cr, >10 мас.% Mo и >50 мас.% Ni;

ix) >70 мас.% Co; и

x) >10 мас.% Fe, 0,1-30 мас.% Mo, 0,1-30 мас.% Ni и >50 мас.% Co.

Вышеизложенное означает, что первая пластина, а также вторая пластин могут быть изготовлены из большого числа различных сплавов. Очевидно, приведенные выше примеры сбалансированы с другими металлами или элементами, которые обычно используются в промышленности.

Согласно другому аспекту обеспечивается пластинчатый теплообменник, содержащий множество металлических теплообменных пластин, имеющих температуру солидуса выше 1100оC. Пластины устанавливают друг за другом и образуют пакет пластин с первыми межпластинными пространствами для первой среды и вторыми межпластинными пространствами для второй среды, причем первые и вторые межпластинные пространства первой и второй пластины предусмотрены в чередующемся порядке в пакете пластин. Каждая теплообменная пластина содержит область теплообмена и краевую область, которая проходит вокруг области теплообмена. Область теплообмена содержит гофрирование из возвышений и углублений. Упомянутое гофрирование пластин обеспечивают штамповкой пластин. Пластинчатый теплообменник получают в соответствии с описанным выше способом или любым из его вариантов осуществления.

Согласно другому аспекту настоящего изобретения обеспечивается пластинчатый теплообменник, который содержит первую пластину, которую соединяют со второй пластиной посредством соединения, причем эти пластины имеют температуру солидуса выше 1100°С, при этом соединение содержит по меньшей мере 50 мас. % металлических элементов, которые были перемещены из площади, которая окружает это соединение и была частью любой первой пластины и второй пластины.

Различные цели, признаки, аспекты и преимущества способа, продуктов и понижающей температуру плавления композиции станут очевидными из следующего подробного описания, а также из чертежей.

Краткое описание чертежей

Далее варианты осуществления изобретения будут описаны посредством примера, со ссылкой на сопровождающие схематические чертежи, на которых:

Фиг. 1 представляет разборный вид в перспективе пластинчатого теплообменника предшествующего уровня техники,

Фиг. 2 представляет вид поперечного сечения пластинчатого теплообменника по фиг. 1,

Фиг. 3 представляет блок-схему алгоритма способа соединения пластин в пластинчатом теплообменнике в соответствии со способом настоящего изобретения,

Фиг. 4 показывает штампованную пластину, которую используют в ряде примеров, описывающих способ возможного соединения двух металлических частей,

Фиг. 5 представляет фотографию поперечного сечения соединения между пластиной, показанной на фиг. 4, и плоской пластиной,

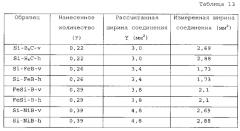

Фиг. 6 показывает график, на котором измеренная ширина соединения построена как функция нанесенного количества (г/3500 мм2) понижающей температуру плавления композиции, включающая в себя линии трендов,

Фиг. 7 показывает другой график, на котором вычисленная заполненная площадь соединения на основе измеренной ширины построена как функция нанесенного количества (г/3500 мм2) понижающей температуру плавления композиции, включающая в себя линии трендов,

Фиг. 8 показывает другой график, на котором % исследованных на разрыв образцов, в которых соединение было прочнее или таким же, как материал пластины, построена как функция нанесенного количества (г/3500 мм2) понижающей температуру плавления композиции, включающая в себя линии трендов, и

Фиг. 9 показывает изображение других исследованных образцов, которые были соединены.

Подробное описание

Со ссылкой на прилагаемые фигуры раскрыт пластинчатый теплообменник, см. фиг. 1 и 2, соответственно. Пластинчатый теплообменник 1 содержит множество теплообменных пластин 2, которые установлены друг за другом, образуя пакет 3 пластин с первыми межпластинными пространствами 4 для первой среды и вторыми межпластинными пространствами 5 для второй среды. Первые межпластинные пространства 4 и вторые межпластинные пространства 5 предусмотрены в чередующемся порядке в пакете 3 пластин, т.е. каждое второе межпластинное пространство представляет собой первое межпластинное пространство 4 и каждое второе межпластинное пространство представляет собой второе межпластинное пространство 5, см. фиг. 2.

Пластинчатый теплообменник 1, раскрытый на фиг. 1 и 2, имеет теплообменные пластины 2, которые неразъемно соединены друг с другом. Две крайние теплообменные пластины могут образовать концевые пластины или быть замененными ими.

Пластинчатый теплообменник 1 также содержит впускные и выпускные каналы 6 и 7, которые выполняют с возможностью подавать первую среду в первые межпластинные пространства 4 первой пластины и из них, а также подавать вторую среду во вторые межпластинные пространства 5 и из них. Каждая теплообменная пластина 2 простирается в главной плоскости р протяженности и содержит область 10 теплообмена и краевую область 11, простирающуюся вокруг области 10 теплообмена. Каждая теплообменная пластина 2 также содержит две области отверстий, которые обеспечивают на первом конце теплообменной пластины 2 и на втором конце теплообменной пластины 2, соответственно. Области отверстий располагают внутри краевой области 11, и более конкретно, между краевой областью 11 и областью 10 теплообмена. Каждая область отверстий содержит по меньшей мере одно отверстие 14, которое выравнивают с соответствующими впускными и выпускными каналами 6 и 7.

Область 10 теплообмена содержит гофрирование из возвышений 18 и углублений 19. Такие углубления и возвышения могут быть образованы, например, в форме гребней и канавок или в форме лунок.

Пластины 2 могут быть изготовлены, например, из металлических сплавов на основе железа, никеля и кобальта, поскольку они, как правило, имеют температуру солидуса выше 1100°С.Пластины не могут быть изготовлены из чистой меди, чистого алюминия или сплавов на основе алюминия, температура солидуса которых не выше 1100°С. Например, эти пластины могут быть изготовлены, как правило, из сплавов на основе железа, никеля и кобальта.

Этот металл в пластинах 2 или даже пластины 2 сами по себе могут быть обозначены как «основной металл» или «основной материал». В данном контексте, сплав «на основе железа» представляет собой сплав, в котором железо имеет наибольшую массовую процентную долю среди всех элементов сплава (мас. %). Соответствующее положение также применимо к сплавам на основе, например, никеля, меди, кобальта, хрома и алюминия.

Со ссылкой на фиг. 3 иллюстрируется блок-схема алгоритма способа соединения пластин 2 для пластинчатого теплообменника 1. Пластины 2 могут быть изготовлены из различных материалов, как описано выше.

На первом этапе 201 понижающую температуру плавления композицию наносят по меньшей мере на часть гофрирования из возвышений 18 и углублений 19. Понижающая температуру плавления композиция может быть нанесена только на часть гофрирования, т.е. на точки 23 контакта.

Нанесение само по себе может быть осуществлено с помощью общепринятых методов, например, распылением, трафаретной печатью, прокатыванием или окрашиванием в случае, если понижающая температуру плавления композиция содержит связующий компонент, посредством PVD или CVD, или только с понижающими температуру плавления веществами, в случае, если связующий компонент не используют.

Понижающая температуру плавления композиция содержит по меньшей мере один компонент, который является понижающим температуру плавления компонентом. Необязательно понижающая температуру плавления композиция содержит связующий компонент. Все вещества или составляющие понижающей температуру плавления композиции, которые вносят вклад в снижение температуры плавления по меньшей мере первой металлической части, рассматривают в качестве составляющих понижающего температуру плавления компонента. Составляющие понижающей температуру плавления композиции, которые не вовлечены в снижение температуры плавления по меньшей мере первой металлической части, но вместо этого «связывают» понижающую температуру плавления композицию таким образом, что она образует, например, пасту, краску или суспензию, рассматривают в качестве составляющих связующего компонента. Разумеется, понижающий температуру плавления компонент может включать в себя другие компоненты, такие как присадочный металл в малых количествах. Однако такой присадочный металл не может составлять больше, чем 75 мас. % понижающего температуру плавления компонента, поскольку по меньшей мере 25 мас. % понижающего температуру плавления компонента содержат бор и кремний. Если присадочный металл включается в понижающую температуру плавления композицию, он всегда является составляющей понижающего температуру плавления компонента.

В данном контексте, термин «бор и кремний» означают суммарное содержание бора и кремния в понижающем температуру плавления компоненте, рассчитанное в мас.%. Здесь мас.% означают массовую процентную долю, которую определяют умножением массовой доли на 100. Как известно, массовая доля вещества в компоненте представляет собой отношение массовой концентрации этого вещества (плотности этого вещества в компоненте) к плотности компонента. Таким образом, например, по меньшей мере 25 мас.% бора и кремния означают, что общая масса бора и кремния составляет по меньшей мере 25 г на 100 г образца понижающего температуру плавления компонента. Очевидно, что если связующий компонент содержится в понижающей температуру плавления композиции, то мас.% бора и кремния в понижающей температуру плавления композиции может быть меньше чем 25 мас.%. Однако по меньшей мере 25 мас.% бора и кремния всегда присутствует в понижающем температуру плавления компоненте, который, как указано, также включает в себя любой присадочный металл, который может в нем содержаться, т.е. присадочный металл всегда рассматривают как составляющую понижающей температуру плавления композиции.

Термин «бор» включает в себя весь бор в понижающем температуру плавления компоненте, который включает в себя элементарный бор, а также бор в соединении бора. Соответственно, термин «кремний» включает в себя весь кремний в понижающем температуру плавления компоненте, который включает в себя элементарный кремний, а также кремний в соединении кремния. Таким образом, и бор, и кремний в понижающем температуру плавления компоненте могут быть представлены бором и кремнием в различных соединениях бора и кремния.

Очевидно, что понижающая температуру плавления композиция весьма отличается от традиционных веществ для

высокотемпературной пайки, поскольку они содержат гораздо больше припаивающего металла относительно понижающих температуру плавления веществ, таким как бор и кремний. Как правило, вещества для высокотемпературной пайки содержат меньше чем 18 мас. % бора и кремния.

Данный способ выгоден тем, что содержание присадочного металла может быть уменьшено или даже исключено, и тем, что способ может быть применен к металлическим частям, которые изготовлены из различных материалов. Его также можно использовать в широком диапазоне применений, например, для соединения теплопередающих пластин или любых подходящих металлических предметов, которые иначе соединяют, например, сваркой или традиционной высокотемпературной пайкой.

В другом варианте осуществления настоящего изобретения понижающую температуру плавления композицию наносят на рулон, который впоследствии разрезают на пластины 2.

На следующем этапе 202 гофрирование из возвышений 18 и углублений 19 на второй стороне второй пластины 22 приводят в контакт с понижающей температуру плавления композицией на гофрировании из возвышений 18 и углублений 19 на первой стороне первой пластины 21 посредством укладки пластин в пакет 3 пластин. Посредством укладки первой 21 и второй пластин 22 образуется пакет 3 пластин. Это может быть осуществлено вручную или автоматически с использованием традиционных автоматизированных производственных систем. Разумеется, понижающую температуру плавления композицию также можно наносить на вторые пластины 22.

Источником бора может являться любой из: элементарный бор и бор из соединения бора, выбранного из по меньшей мере любого из следующих соединений: карбид бора, борид кремния, борид никеля и борид железа. Источником кремния может являться любой из: элементарный кремний и кремний из соединения кремния, выбранного из по меньшей мере любого из следующих соединений: карбид кремния, борид кремния и ферросилиций.

Понижающий температуру плавления компонент может содержать по меньшей мере 4 0 мас. % бора и кремния, или даже по меньшей мере 85 мас. % бора и кремния. Это означает, что если присутствует какой-либо присадочный металл, он присутствует в количествах меньше чем 60 мас. % и, соответственно, меньше чем 15 мас. %. Понижающий температуру плавления компонент может даже содержать по меньшей мере 95 мас. % бора и кремния.

Бор может составлять по меньшей мере 10 мас. % от содержания бора и кремния в понижающем температуру плавления соединении. Это означает, что, если понижающий температуру плавления компонент содержит по меньшей мере 25 мас. % бора и кремния, понижающий температуру плавления компонент содержит по меньшей мере 2,5 мас. % бора. Кремний может составлять по меньшей мере 55 мас. % от содержания бора и кремния в понижающем температуру плавления соединении.

Понижающий температуру плавления компонент может содержать меньше чем 50 мас. % металлических элементов или меньше чем 10 мас. % металлических элементов. Такие металлические элементы соответствуют «металлическому припою», обсужденному выше. Такие малые количества металлических элементов или присадочного металла отличают понижающую температуру плавления композицию, например, от известных композиций для высокотемпературной пайки, поскольку они содержат по меньшей мере 60 мас. % металлических элементов. Здесь «металлические элементы» включают в себя, например, все переходные металлы, которые являются d-элементами периодической таблицы и включают в себя с 3 до 12 группы периодической таблицы. Это означает, что, например, железо (Fe), никель (Ni), кобальт (Со), хром (Cr) и молибден (Мо) являются «металлическими элементами. Элементы, которые не являются «металлическими элементами», представляют собой инертные газы, галогены и следующие элементы: бор (В), углерод (С), кремний (Si), азот (N), фосфор (Р), мышьяк (As), кислород (О), сера (S), селен (Se) и теллур (Те). Следует отметить, что, например, если источником бора является соединение борид никеля, то никелевая часть этого соединения является металлическим элементом, который включается в металлические элементы, содержание которых в одном из вариантов осуществления должно составлять меньше чем 50 мас. % и в другом варианте осуществления меньше чем 10 мас. %.

Пластины 2 могут иметь толщину 0,3-0,6 или пластины 2 могут иметь толщину 0,6-1,0 мм, или пластины 2 могут иметь толщину

больше, чем 1,0 мм.

Понижающую температуру плавления композицию можно наносить на поверхность, имеющую площадь, которая больше, чем площадь, определяемая точками 23 контакта, таким образом, что металл в расплавленном металлическом слое перетекает в точку контакта при обеспечении возможности для образования соединения. Такое перетекание, как правило, обусловлено капиллярным эффектом.

Площадь поверхности плавящегося компонента может быть по меньшей мере в 10 раз больше, чем площадь, определяемая точками 23 контакта. Площадь поверхности может быть даже больше (или точка контакта может быть относительно меньше), например, по меньшей мере в 20 или 30 раз больше, чем площадь, определяемая точкой контакта. Площадь поверхности относится к площади поверхности, с которой расплавленный металл перетекает, образуя соединение.

Площадь поверхности может быть по меньшей мере в 3 раза больше, чем площадь поперечного сечения места соединения. Площадь поверхности может быть даже больше (или площадь поперечного сечения места соединения, соответственно, меньше), например, по меньшей мере в 6 или 10 раз больше, чем площадь, определяемая точкой контакта. Площадь поперечного сечения места соединения может быть определена как площадь поперечного сечения, которую место соединения имеет в плоскости, проходящей параллельно поверхности, на которой находится точка контакта, в том месте, где место соединения имеет свою наименьшую протяженность (площадь поперечного сечения).

Соединения могут содержать по меньшей мере 50 мас.% или по меньшей мере 85 мас.%, или даже 100 мас.% металла (металлического элемента), который перед нагреванием был частью любой из пластин 2. Это достигается обеспечением металлу пластин возможности перетекать в точки 23 контакта и образовывать соединение. Соединение, которое образуется таким путем, весьма отличается от соединений, которые образуются посредством высокотемпературной пайки, поскольку такие соединения, как правило, содержат по меньшей мере 90 мас.% металла, который перед высокотемпературной пайкой был частью присадочного металла вещества для высокотемпературной пайки, которое использовали для образования соединения.

Первые пластины 2 могут содержать любой из составов:

i) >50 мас.% Fe, <13 мас.% Cr, <1 мас.% Mo, <1 мас.% Ni и <3 мас.% Mn;

ii) >90 мас.% Fe;

iii) >65 мас.% Fe и >13 мас.% Cr;

iv) >50 мас.% Fe, >15,5 мас.% Cr и >6 мас.% Ni;

v) >50 мас.% Fe, >15,5 мас.% Cr, 1-10 мас.% Mo и >8 мас.% Ni;

vi) >97 мас.% Ni;

vii) >10 мас.% Cr и >60 мас.% Ni;

viii) >15 мас.% Cr, &g