Способ химического обогащения полиметаллических марганецсодержащих руд

Иллюстрации

Показать всеИзобретение относится к металлургии. Способ химического обогащения полиметаллических марганецсодержащих руд включает дробление и размол руды, который ведут до крупности минус 0,125, автоклавное выщелачивание присутствующих в руде элементов путем смешивания ее с 18%-ным раствором хлористого железа в соотношении 1:9 с последующим нагревом до температуры 475-500 K в течение 3 часов. Полученную после выщелачивания пульпу охлаждают до температуры 353-363 K и отделяют раствор от осадка. Проводят селективное осаждение из раствора марганца, никеля, железа и кобальта в виде их соединений. Марганец осаждают раствором известкового молока при pH=7-8 и T=298 K, железо - раствором аммиака при pH=4-5 и T=298 K, никель - раствором гипохлорита кальция и известковым молоком при pH=10 и T=298 K, а кобальт - раствором соды при pH=8-9 и T=323 K. После осаждения соединений упомянутых элементов, осадок отделяют от раствора и прокаливают осадки соединений железа, марганца и кобальта. Обеспечивается повышение извлечения марганца, никеля, кобальта. 1 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к черной металлургии и может быть использовано в черной металлургии при производстве ферросплавов и выплавке стали.

Известен способ химического обогащения карбонатных марганцевых руд кальцийхлоридным методом, включающим автоклавную обработку сырой размолотой руды раствором хлорида кальция, отделение раствора от осадка путем фильтрации и осаждения марганца из отфильтрованного раствора известью [1].

Достоинством этого способа является использование недефицитного хлористого кальция, дешевой недефицитной извести, при этом полученные концентраты отличаются низким содержанием фосфора, серы, железа и кремнезема. Кроме того, процесс растворения карбоната марганца осуществляется при температурах 433-453 К, это вызывает необходимость осуществлять этот процесс в автоклавах, что делает его экологически чистым. К недостаткам этого способа можно отнести то, что с хлористым кальцием интенсивно реагируют только карбонаты марганца. Другие природные минералы, в состав которых входят оксиды MnO2 и Mn2O3, а также MnSiO3 и Mn2SiO4 с хлористым кальцием не реагируют.

Наиболее близким к заявленному является способ химического обогащения окисных марганцевых руд [2], включающий дробление и размол руды, ее выщелачивание насыщенным раствором хлористого кальция, отделение раствора от нерастворимого осадка и осаждение марганца из раствора. Выщелачивание производится непрерывным процессом в двух батареях автоклавов в присутствии сначала восстановителя, а затем хлористого железа, а осаждение производится известковой пушонкой. При введении в пульпу восстановителя оксид двухвалентного марганца растворяется по реакции

После введения в пульпу хлористого железа MnO2 растворяется по реакции

Благодаря образованию по реакции (2) углекислого газа развивается также реакция растворения оксида двухвалентного марганца по реакции

Поэтому количество растворившегося марганца после введения в пульпу FeCl2 значительно превышает стехиометрическое для реакции (2).

В результате обеспечивается не только очень высокое извлечение из руды как MnO, так и MnO2, но и не происходит загрязнения раствора соединениями железа.

Этот способ эффективен только при обогащении марганецсодержащего сырья (руды, шламы, шлаки).

Задачей изобретения является повышение извлечения марганца, никеля, кобальта вплоть до возможности использования способов для получения высококачественных концентратов из полиметаллических марганецсодержащих руд.

Задача достигается тем, что в способе химического обогащения полиметаллических марганецсодержащих руд, включающем дробление руды, автоклавное выщелачивание присутствующих в рудном сырье элементов водным раствором хлорида железа (FeCl2), отделение осадка от раствора и селективное осаждение марганца, никеля, железа и кобальта в виде их соединений, согласно изобретению дробление и размол руды ведут до крупности минус 0,125, выщелачивание проводят путем смешивания с 18%-ным раствором хлористого железа в соотношения 1:9 с последующим нагревом до температуры 475-500 К в течение 3-3,5 часов, после выщелачивания пульпу охлаждают до температуры 353-363 К, отделяют от остатка, проводят осаждение марганца раствором известкового молока (pH=7-8, Т=298 К), осаждение железа раствором аммиака (pH=4-5, Т=298 К), осаждение никеля раствором гипохлорита кальция и известковым молоком (pH=10, Т=298 К), осаждение кобальта раствором соды (pH=8-9, Т=323 К), после осаждения элементов осадок отделяют от раствора и прокаливают осадки соединений железа, марганца и кобальта.

Выщелачивание осуществляется в автоклавной установке, а осаждение марганца производят известковым молоком, никеля - раствором гипохлорита кальция и известковым молоком, железа - раствором аммиака, кобальта - раствором серы.

При совместном выщелачивании оксидов никеля NiO и марганца MnO водным раствором хлористого железа из полиметаллических марганецсодержащих руд существенное влияние на растворение оксидов никеля и марганца оказывает образование в растворе комплексных соединений, что является особенностью поведения переходных 3d-элементов

Благодаря образованию по реакции (4) в водном растворе хлористого железа комплексных солей Ni[MnCl3]2 с донорно-акцепторными химическими связями изменяется механизм растворения твердых оксидов в водном растворе хлористого железа, что способствует более глубокому извлечению никеля (98-99%) и марганца (95-97%).

Высокому извлечению оксидов марганца и никеля из полиметаллических руд способствует высокая температура процесса (475-500 К). Высокая температура способствует также очистке раствора от избыточного количества FeCl2. Это связано с тем, что избыток хлористого железа при Т=475-500 К гидролизуется, выпадая в осадок.

При выщелачивании хлористым железом наряду с марганцем и никелем в раствор переходят также и другие присутствующие в рудном сырье элементы, в частности, железо и кобальт.

Оптимальная концентрация хлористого железа 18%, при меньшей концентрации FeCl2 увеличиваются потери марганца и никеля с «хвостами», наоборот, при большей 18% концентрации FeCl2 извлечение марганца и никеля практически не увеличивается. После охлаждения пульпы и ее фильтрации происходит селективное осаждение компонентов из раствора

- осаждение железа (pH=4-5, Т=298 К)

Осаждение железа продолжалось до появления характерного запаха аммиака, осадок фильтруется и промывается водой для удаления Cl--иона. Фильтрат после сушки при атмосферных условиях подвергается термическому обжигу в муфельной печи при температуре 423-473 К в течение 30 мин;

- осаждение марганца (pH=7-8, Т=298 К)

При осаждении известковым молоком повышается щелочность раствора до уровня pH 7-8. После осаждения марганца раствор фильтруется, промывается водой, осадок подвергали термическому обжигу при температуре 473 К в течение 30 мин;

- осаждение кобальта (pH=8-9, Т=323 К)

Раствор нагревается до 313-323 К, при непрерывном перемешивании тонкой струей приливается горячий (353-363 К) раствор Na2CO3·10H2O (ч.), до уровня pH=8-9. Осадок фильтровали через воронку Бюхнера и промывали большим количеством воды. После сушки при атмосферных условиях фильтрат повергается обжигу в муфельной печи при температуре 700 К в течение 30 мин;

- осаждение никеля (pH=10, Т=298 К)

К раствору, содержащему NiCl2, приливается известковое молоко, затем постепенно добавляется Ca(ClO)2 до уровня pH=10. Осадок фильтруется и промывается большим количеством воды. Как видно из уравнения (8) никель осаждается в оксидной форме, поэтому не требуется высокотемпературный обжиг.

Пример: обогащению подвергалась полиметаллическая руда месторождения Чумай, расположенного в Алтае-Саянской металлогенической провинции. Химический состав руды: 48,8% Mn, 30% Feобщ., 17,5% SiO2, 5,9% Al2O3, 0,225% Р, менее 0,1% S, 0,68% MgO, 0,7% BaO, 0,5% Ni, 3,0% Co, 0,2% Cu. Технологическая схема химического обогащения полиметаллической марганецсодержащей руды приведена на чертеже. Руда дробилась и размалывалась до крупности минус 0,125 мм, затем загружалась в автоклав объемом 75 см3, в качестве растворителя использовался хлорид железа (FeCl2), концентрация которого в водном растворе составляла 18%. Соотношение Т:Ж=1:9. Выщелачивание проводили при температуре 493 К в течение 3 ч. По окончании выщелачивания пульпу охлаждали до температуры 353 К, далее раствор отфильтровывали, остаток промывали и сушили при температуре 373 К.

Извлечение марганца и никеля оценивали по массе и результатам химического анализа «хвостов» гидрометаллургического обогащения. Извлечение марганца и никеля достигло соответственно 97,0 и 99,0%.

Наряду с марганцем и никелем в раствор перешли и другие присутствующие в рудном сырье элементы, в частности железо и кобальт. Далее проводили селективное осаждение: марганца - раствором известкового молока, никеля - раствором гипохлорита кальция и известковым молоком, кобальта - раствором кобальта, железа - раствором аммиака. Все полученные растворы фильтровали, и осадок после сушки подвергали обжигу в муфельных печах. Так как никель осаждался в оксидной форме, осадок не обжигали.

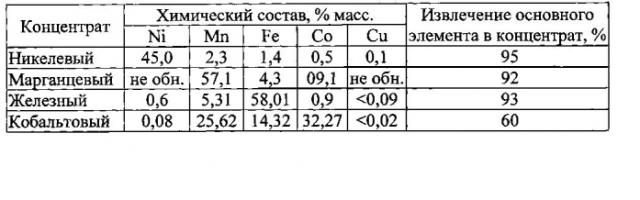

В результате обогащения полиметаллической марганецсодержащей руды получили концентраты, состав которых приведен в таблице.

Таблица - Состав концентратов

Источники информации

1. Толстогузов Н.В. К вопросу о рациональном использовании карбонатных руд / Н.В. Толстогузов // Металлургия марганца: тезисы докладов IV Всесоюзного совещания. - Тбилиси, 1986. - С. 48-49.

2. Пат. РФ №2038396 Способ химического обогащения марганцевых руд. Н.В. Толстогузов, О.И. Нохрина, И.Д. Рожихина, В.Ф. Гуменный - заявл. 16.04.1993, опубл. 27.06.1995. Бюл. №18.

Способ химического обогащения полиметаллических марганецсодержащих руд, включающий дробление руды, автоклавное выщелачивание присутствующих в руде элементов водным раствором хлорида железа FeCl2, отделение осадка от раствора и селективное осаждение из раствора марганца, никеля, железа и кобальта в виде их соединений, отличающийся тем, что дробление и размол руды ведут до крупности минус 0,125, выщелачивание проводят путем смешивания с 18%-ным раствором хлористого железа в соотношении 1:9 с последующим нагревом до температуры 475-500 K в течение 3 часов, полученную после выщелачивания пульпу охлаждают до температуры 353-363 K и отделяют от остатка, при этом селективное осаждение марганца ведут раствором известкового молока при pH=7-8 и T=298 K, железа - раствором аммиака при pH=4-5 и T=298 K, никеля - раствором гипохлорита кальция и известковым молоком при pH=10 и T=298 K, а кобальта - раствором соды при pH=8-9 и T=323 K, причем после осаждения соединений упомянутых элементов осадок отделяют от раствора и прокаливают осадки соединений железа, марганца и кобальта.