Способ получения окатышей

Иллюстрации

Показать всеИзобретение относится к области черной металлургии, а именно к производству железорудных окатышей. На днище окомкователя формируют гарнисаж, подают влажную шихту в окомкователь двумя потоками, первый из них вводят в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, формируют на днище окомкователя зону, занятую шихтой, и зону, свободную от шихты. Осуществляют зародышеобразование напылением шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, и осуществляют его продольное деление с помощью пластинчатых ножей и поперечное деление на зародыши с помощью вращающегося барабана с ребрами. Очищают гарнисаж от зародышей и формируют оболочку доокомкованием зародышей шихтой второго потока до окатышей. При этом одновременно с поперечным делением напыленного слоя на зародыши в последних выполняют сквозные отверстия диаметром 2-5 мм стержнями, установленными равноудаленно между ребрами барабана с интервалом между соседними стержнями, равным размеру зародыша, причем вышеупомянутые стержни перед выполнением отверстий увлажняют. Изобретение обеспечивает повышение прочности окатышей и производительности окомкователя. 3 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей.

Известен способ получения окатышей, включающий подачу влажной шихты в окомкователь, формирование гарнисажа на днище окомкователя, очистку днища окомкователя от гарнисажа, зародышеобразование, доокомкование зародышей до окатышей, формирование на днище тарели окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей (см. Ручкин И.Е. Производство железорудных окатышей. - М.: Металлургия, 1976, с. 82-92).

Недостатком способа получения окатышей является низкая прочность окатышей и производительность окомкователя из-за отсутствия рабочего процесса окомкования в холостой зоне окомкователя.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, продольное деление упомянутого плотного слоя влажной шихты с помощью пластинчатых делителей, поперечное деление плотного слоя шихты на зародыши с помощью вращающегося барабана с ребрами, очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей (см. Патент №2356951, Россия, МПК 8 С22В 1/24, опубликовано 27.05.2009, Б.И. №15, 2009).

Недостатком известного способа получения окатышей является низкая прочность окатышей и производительность окомкователя на некоторых режимах реализации способа получения окатышей, связанная с тем, что при формировании оболочки на зародышах с пониженной влажностью (менее 5-6%) и невысокой плотностью (менее 2200-2400 кг/м3) возможно отслоение оболочки от зародыша и снижение прочности кондиционного окатыша. Чтобы устранить указанные недостатки, необходимо увеличить площадь сцепления оболочки с зародышем. Для этого оболочка в процессе доокомкования должна частично внедриться в структуру зародыша и сформировать своеобразный упрочняющий каркас для всего окатыша. С этой целью в структуре каждого зародыша необходимо выполнить сквозное отверстие, после заполнения которого шихтой в процессе доокомкования сформируется прочный шихтовый каркас зародыша с оболочкой.

Задачей изобретения является повышение прочности окатышей и производительности окомкователя.

Для достижения указанного технического результата в способе получения окатышей, включающем формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, продольное деление упомянутого плотного слоя влажной шихты с помощью пластинчатых ножей, поперечное деление плотного слоя шихты на зародыши с помощью вращающегося барабана с ребрами, очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей, одновременно с поперечным делением напыленного слоя на зародыши в последних выполняют сквозные отверстия диаметром 2-5 мм стержнями, установленными равноудаленно между ребрами барабана с интервалом между соседними стержнями, равным размеру зародыша, причем вышеупомянутые стержни перед выполнением отверстий увлажняют.

Сущность изобретения заключается в следующем. В процессе формирования зародышей на этапе поперечного деления напыленного слоя в зародышах выполняют сквозные отверстия диаметром 2-5 мм стержнями, установленными равноудаленно между ребрами барабана с интервалом между соседними стержнями, равным размеру зародыша, причем вышеупомянутые стержни перед выполнением отверстий увлажняют. Отверстия в зародышах необходимы для того, чтобы при формировании оболочки окатышей на зародышах при доокомковании часть шихты оболочки внедрилась в структуру окатышей, заполнив шихтой с двух сторон воздушную полость, предварительно сформированного отверстия. Причем шихта оболочки, заполнившая отверстия, имеет более высокую влажность (например, 9-10%) по сравнению с влажностью зародыша (например, 5-6%), что дополнительно усиливает капиллярное взаимодействие между оболочкой и зародышем. Полученный окатыш имеет своеобразный упрочняющий шихтовый каркас, проходящий через отверстие в зародыше и соединяющий зародыш с оболочкой. В результате площадь сцепления оболочки с зародышем увеличивается на 10-20%, что повышает прочность окатыша.

Стержни выполняют равноудаленно между ребрами барабана для того, чтобы отверстия сформировались в центральной зоне зародыша. Отверстие, выполненное в центральной зоне, не нарушает сплошности границ зародыша. Центральная зона зародыша - это окружность диаметром, равным 0,7 от размера зародыша, и проведенная из центра поверхностной области зародыша. Стержни установлены равноудаленно между ребрами вращающегося барабана с интервалом вдоль барабана, равным размеру зародыша. Величина интервала между стержнями устанавливается в зависимости от размеров зародышей. Например, при размере зародышей 10 мм интервал между стержнями составляет значение 10 мм. Размер зародыша - это величина ребра кубического зародыша. Размер зародыша формируется на этапе деления плотного слоя шихты путем установки соответствующего расстояния между продольными ножами продольного делителя. Поскольку форма зародыша близка к кубической, то соответствующее расстояние должно быть установлено между ребрами барабана. Если интервал между стержнями не будет равен размеру зародышей, то сквозное отверстие будет располагаться не в центральной зоне зародыша, а в периферийной области, что снижает прочность зародыша и окатыша. Форма сквозного отверстия в зародыше и форма стержня преимущественно цилиндрическая.

Диаметр отверстия зависит от размеров зародыша и его прочности и составляет 1-5 мм. При этой величине отверстия в зародыше достигается задача изобретения. Если диаметр отверстия будет менее 1 мм, то отверстие такого размера не способно обеспечить упрочняющее сцепление зародыша с оболочкой и сформировать упрочняющий каркас, что противоречит задаче изобретения. Если диаметр отверстия будет более 5 мм, то в этом случае прочность самого зародыша в процессе переката способна уменьшиться вплоть до разрушения, что противоречит задаче изобретения.

Перед выполнением отверстий стержни увлажняют для того, чтобы увлажнить шихту внутреннего пространства отверстия и обеспечить облегченный сход зародыша с ребер и стержней барабана во время очистки.

Отличительные признаки предлагаемого способа получения окатышей формируют новые технологические свойства: увеличение упрочняющей реакционной поверхности между оболочкой окатыша и зародышем; формирование шихтового каркаса между оболочкой и зародышем, проходящего через сквозное отверстие в зародыше; усиление капиллярного взаимодействия между влажным шихтовым каркасом оболочки и полусухим зародышем, в котором воздушная полость отверстия предварительно увлажнена поверхностью стержня; формирование упрочняющего эффекта окатыша за счет реализации отличительных признаков изобретения. Более высокая прочность окатышей увеличивает выход годных окатышей и производительность окомкователя. На основании изложенного считаем, что предложенный способ получения окатышей удовлетворяет критериям новизны, промышленной применимости и изобретательскому уровню.

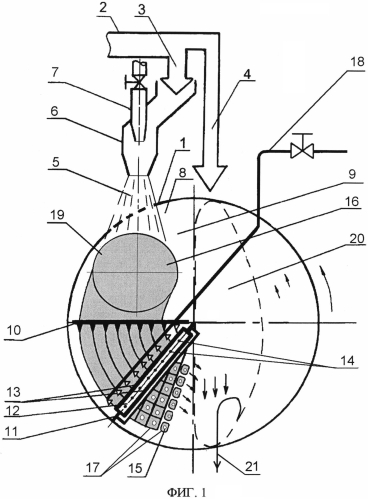

Способ получения окатышей реализуется с помощью устройства, показанного на фигуре 1. На фигуре 2 показана установка стержней на вращающемся барабане. На фигуре 3 показана схема формирования окатыша на зародыше, в котором выполнено сквозное отверстие. Устройство содержит тарельчатый окомкователь 1, в который подается основной поток 2 влажной шихты, который делят на поток шихты 3 и поток шихты 4. Поток шихты 3 используют для формирования газовлагошихтовой струи 5 с помощью струйного аппарата 6. Струйный аппарат содержит тракт подачи сжатого газа 7. Окомкователь содержит днище 8, шихтовый гарнисаж 9, продольный делитель 10, состоящий из пластинчатых ножей. За продольным делителем установлен поперечный делитель 11, выполненный в виде вращающегося барабана 12, на поверхности которого установлены поперечные ребра 13. Между ребрами установлены цилиндрические стержни 14 (фигуры 1 и 2). Стержни располагаются равноудаленно между ребрами барабана. Вдоль барабана стержни 14 установлены с интервалом между ними, равным размеру зародышей. Установка стержней позволяет сформировать сквозные отверстия 15 в центральной зоне зародышей. В процессе работы устройства образуется плотный слой шихты 16 и влажные шихтовые зародыши 17, в центральной зоне которых выполнены сквозные отверстия 15 (фигура 2 и фигура 3). Для увлажнения стержней предусмотрен тракт подачи увлажнителя 18. На днище окомкователя формируется зона 19, свободная от материалов, и зона 20, занятая материалом. Кондиционный окатыш 21 содержит зародыш 17, оболочку 22 и шихтовый каркас 23.

Способ получения окатышей осуществляется следующим образом. К тарельчатому окомкователю 1 подается основной поток влажной шихты 2, который перед загрузкой делят на поток 3 и поток 4. Поток шихты 3 поступает в струйный аппарат 6, где сжатый воздух, подаваемый из тракта 7, ускоряет шихту. На выходе из струйного аппарата формируется газовлагошихтовая струя 5. На днище 8 окомкователя 1 формируется шихтовый гарнисаж 9. Газовлагошихтовая струя 5 напыляет влажную шихту потока 3 на поверхность движущегося гарнисажа 9 в зоне 19, свободной от материалов, и образует плотный слой 16 напыленной шихты. В зоне 19 между струйным аппаратом 6 и шихтовым гарнисажем 9 установлен продольный делитель 10. В зоне 19 по ходу вращения тарели за продольным делителем 10 установлен поперечный делитель 11, выполненный в виде вращающегося барабана 12, на поверхности которого установлены поперечные ребра 13. Между ребрами 13 равноудаленно установлены цилиндрические стержни 14. Плотный слой шихты 16 набегает сначала на пластинчатые ножи продольного делителя 10. Затем плотный слой шихты 16 набегает на поперечные ребра 13 барабана и стержни 14, расположенные между ними. В результате этого одновременно происходит поперечное деление плотного слоя 16 на зародыши 17 и выполнение в их центральной зоне сквозных отверстий 15 (фигура 2). Для облегчения схода зародышей 17 со стержней 14 и увлажнения внутренней полости отверстий 15 предусмотрен тракт подачи увлажнителя 18. Образующиеся зародыши 17 поступают в зону 20, занятую материалом, куда подается шихта потока 4 для формирования кондиционных окатышей 21. При доокомковании на поверхности зародышей 17 формируется оболочка 22, а внутри каждого отверстия 15 формируется шихтовой каркас 23, который упрочняет окатыши 21 (фигура 3).

Пример. Отработку способа получения окатышей проводили на установке, выполненной согласно технической схеме, показанной на фигурах 1 и 2. В рабочее пространство окомкователя диаметром 0,62 м загружали 10 кг влажной шихты, содержащей концентрат Тейского месторождения с бентонитом в качестве связки (1% по массе). Шихту загружали двумя потоками. Первый поток шихты массой 5 кг, загружали в струйный аппарат и напыляли сжатым воздухом на гарнисаж в форме кольцевого напыленного слоя высотой 10 мм. Сжатый воздух подавали от передвижной компрессорной установки КУ-22. При давлении сжатого воздуха 0,2 МПа, расходе 0,6 м3/мин, расстоянии 0,3-0,4 м от гарнисажа и равномерном увлажнении напыленного слоя струйный аппарат обеспечивал коэффициент напыления, равный 0,9. Продольный делитель выполняли в виде металлических ножей из нержавеющей стали, установленных параллельно друг к другу на заданном расстоянии. Ребра барабана выполняли из нержавеющей стали толщиной 0,5 мм. Для получения зародышей по форме, близкой к кубической, расстояние между ребрами барабана устанавливали равным расстоянию между металлическими ножами продольного делителя. В экспериментах использовали три барабана диаметром 100 мм и длиной 250 мм, в каждом из которых указанное расстояние составляло 8, 10, 12 мм. Указанные характеристики делителей позволяли получать зародыши размером 8, 10, 12 мм по форме, близкой к кубической. Для формирования в зародышах сквозных отверстий диаметром 2-5 мм между ребрами барабана равноудаленно от их внутренних поверхностей устанавливали цилиндрические стержни. Диаметр стержней в процессе экспериментов менялся и составлял 8, 10, 12 мм. Воду на увлажнение поверхности стержней и ребер подавали с помощью форсунок. В процессе вращения окомкователя зародыши с отверстиями поступали в зону, занятую материалом для доокомкования и формирования оболочки. Для чего в эту зону одновременно подавали второй поток влажной шихты массой 5 кг. После доокомкования зародышей определяли выход кондиционных окатышей диаметром 10-15 мм и определяли прочность окатышей на сжатие. Производительность окомкователя рассчитывали. Результаты экспериментов и расчетные данные представлены в таблице.

Как видно из приведенных данных, способ получения окатышей, основанный на использовании зародышей с отверстиями диаметром 2-5 мм, выполненными в их центральной зоне, позволяет повысить прочность окатышей на 3,3-20,0% и производительность окомкователя на 0,2-5,6%.

Способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты в окомкователь двумя потоками, введение первого из них в поток сжатого газа в корпусе струйного аппарата с образованием газовлагошихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты на гарнисаж газовлагошихтовой струей в зоне, свободной от шихты, с получением плотного слоя влажной шихты, продольное деление упомянутого плотного слоя влажной шихты с помощью пластинчатых ножей, поперечное деление плотного слоя шихты на зародыши с помощью вращающегося барабана с ребрами, очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей, отличающийся тем, что одновременно с поперечным делением напыленного слоя на зародыши в последних выполняют сквозные отверстия диаметром 2-5 мм стержнями, установленными равноудаленно между ребрами барабана с интервалом между соседними стержнями, равным размеру зародыша, причем вышеупомянутые стержни перед выполнением отверстий увлажняют.