Самодвижущаяся платформа робототехнического комплекса

Иллюстрации

Показать всеИзобретение относится к базовым шасси робототехнических комплексов, предназначенных для ведения дистанционной работы в боевых условиях. Самодвижущаяся платформа робототехнического комплекса содержит бронированный корпус, ходовую систему с электроприводом и стойками, силовую часть, автономный источник энергии с двигателем внутреннего сгорания. Несущий корпус платформы, сваренный из броневых стальных листов, разделен внутренними переборками на четыре отделения: моторное, аппаратное, генераторное и аккумуляторное. Платформа имеет гусеничный движитель с резинометаллическими гусеницами. В качестве силовой части используется смешанная силовая установка, построенная по последовательной схеме, состоящей из дизель-генератора, литийжелезофосфатных аккумуляторных батарей, блока контроля заряда батарей, правого и левого вентильных электродвигателей, выполненных с возможностью передачи через двухступенчатые цилиндрические редукторы крутящего момента на ведущие звездочки движителя, блока управления вентильными двигателями. Редукторы выполнены с возможностью переключения на прямую или понижающую передачу. Достигается низкий уровень шума при движении за счет выбора оптимального типа силовой части и увеличение запаса хода. 6 ил., 8 табл.

Реферат

Изобретение относится к военной и специальной технике, а именно к базовым шасси робототехнических комплексов, предназначенных для ведения дистанционной работы в боевых условиях.

Известен дистанционно-управляемый мобильный робот, видеокамера мобильного робота, звукоприемная система самонаведения мобильного робота, сферическая граната (патент RU №2473863 С1, МПК F41H 7/00, F42B 12/00, F41C 27/06, H04N 5/222, H04R 1/00, Н04В 11/00, опубл. 27.01.2013. Бюл. №3), принятый за прототип. Изобретение относится к беспилотным бронированным, оснащенным вооружением транспортным средствам и предназначено для осуществления военных или полицейских задач. Дистанционно управляемый мобильный робот содержит бронированный корпус с поворотной башенной установкой и ходовой системой. Ходовая система включает электромоторы-колеса, автономный источник энергии, системы автоматического наружного слежения, блоки управления, расположенные на мобильном роботе, и дистанционную систему управления. При этом поворотный механизм башенной установки выполнен в виде высокомоментного электромотора, включающего расположенный на верхней площадке бронированного корпуса стол с обмоткой статора, закрепленной в столе, и корпуса ротора, расположенного во внутренней полости стола и связанного со столом посредством шаровых подшипников. Причем в корпусе ротора расположены постоянные магниты с возможностью взаимодействия с обмоткой статора. При этом ходовая система снабжена телескопическими стойками элетромоторов-колес, снабженными дополнительными электромоторами. Системы автоматического наружного слежения выполнены в виде панорамно расположенных на корпусе мобильного робота и на башне видеокамер и в виде звукоприемной системы самонаведения, включающей широкополосный приемник сигналов звуковой частоты с расположенными по периметру башни микрофонами направленного действия.

Недостатками прототипа являются:

- недостаточная проходимость шасси мобильного робота;

- сложность конструкции шасси движителя;

- недостаточная жесткость корпуса;

- высокие шумовые характеристики, приводящие к демаскированию робототехнического комплекса;

- отсутствие защиты силовых электродвигателей от перегрева;

- нерациональное размещение агрегатных и аппаратных средств робота в корпусе шасси, приводящее к снижению устойчивости.

Предлагаемым изобретением решается задача по повышению боевой эффективности, надежности базового шасси робототехнического комплекса, увеличение запаса хода в автономном режиме.

Технический результат, получаемый при осуществлении изобретения, заключается в создании самодвижущейся платформы робототехнического комплекса, обеспечивающей высокую проходимость при затрудненных условиях окружающей местности, высокую курсовую устойчивость, маневренность и надежную броневую защиту, малошумность при движении за счет выбора оптимального типа силовой части, обеспечения необходимой жесткости сварного бронированного корпуса, рационального размещения агрегатных и аппаратных средств комплекса в отсеках внутри корпуса и повышенной надежности приводов.

Указанный технический результат достигается тем, что в предлагаемой самодвижущейся платформе робототехнического комплекса, содержащей бронированный корпус, ходовую систему с электроприводом и стойками, силовую часть, автономный источник энергии с двигателем внутреннего сгорания, новым является то, что несущий корпус платформы, сваренный из броневых стальных листов, разделен внутренними переборками на четыре отделения: моторное, аппаратное, генераторное и аккумуляторное, в платформе установлен гусеничный движитель с резинометаллическими гусеницами, на внутренней поверхности которых выполнены центральный и боковые гребни, в качестве силовой части используется смешанная силовая установка, построенная по последовательной схеме, состоящей из дизель-генератора, литийжелезофосфатных аккумуляторных батарей, блока контроля заряда батарей, правого и левого вентильных электродвигателей, выполненных с возможностью передачи через двухступенчатые, цилиндрические редукторы крутящего момента на ведущие звездочки движителя, блока управления вентильными двигателями, редукторы выполнены с возможностью переключения на прямую или понижающую передачу, подвеска с пружинно-гидравлическими амортизаторами выполнена по модульному принципу с парным расположением сдвоенных обрезиненных опорных катков, в конструкции подвески предусмотрены восемь балансиров опорных катков, закрепленных на однотипных фермах, которые в свою очередь крепятся непосредственно на борт корпуса платформы, для охлаждения электродвигателей применена жидкостная система охлаждения, включающая насос, радиатор, расширительный бачок, термореле.

Разделение корпуса, сваренного из броневых стальных листов, внутренними переборками на четыре отделения позволяет:

- увеличить несущую способность платформы;

- повысить жесткость корпуса;

- разделить внутреннее пространство корпуса на функциональные отделения: моторное, аппаратное, генераторное и аккумуляторное отделения и обеспечить оптимальный монтаж компонентов и их обслуживание.

Установка на платформе гусеничного движителя с резинометаллическими гусеницами, на внутренней поверхности которой выполнены центральный и боковые гребни, позволяет:

- снизить массу движителя;

- снизить потребляемую мощность электроприводов;

- улучшить эксплуатационные характеристики при использовании платформы;

- обеспечить подвижность шасси на различных видах грунта, по снегу;

- обеспечивать в определенных пределах движение шасси при пулевых и осколочных поражениях гусениц;

- исключить сползание гусеницы с катков при боковых нагрузках, возникающих при маневрировании;

- снизить уровень шумовых характеристик платформы;

- обеспечить разворот платформы на 360° на месте в любом направлении;

- обеспечить курсовую устойчивость движения.

Использование в качестве силовой части смешанной силовой установки, построенной по последовательной схеме, состоящей из дизель-генератора, литийжелезофосфатных аккумуляторных батарей, блока контроля заряда батарей, правого и левого вентильных двигателей, редуктора, блока управления вентильными двигателями, позволяет:

- обеспечить своевременную зарядку аккумуляторных батарей;

- обеспечить бесшумность при движении робототехнического комплекса;

- обеспечить достаточную емкость для питания приводных электродвигателей;

- обеспечить движение платформы в двухскоростном режиме;

- обеспечить с помощью блока контроля заряда батарей регулирование, контроль зарядного тока, а также контроль и устранение дисбаланса заряда каждого элемента аккумуляторной батареи.

Выполнение редукторов с возможностью переключения на прямую или понижающую передачу позволяет обеспечить движение платформы по различным типам дорог и пересеченной местности.

Выполнение подвески с пружинно-гидравлическими амортизаторами по модульному принципу с парным расположением сдвоенных обрезиненных опорных катков позволяет:

- обеспечить плавность хода платформы;

- обеспечить удобство монтажа, обслуживания и ремонта подвески;

- снизить конструктивную сложность подвески;

- уменьшить трудоемкость ее изготовления. Закрепление балансиров опорных катков на однотипных фермах, которые в свою очередь крепятся непосредственно на борт корпуса платформы, позволяет:

- не занимать место внутри корпуса на элементы подвески;

- осуществлять сборку и регулировку подвески отдельно от всего изделия;

- за счет симметричного (не консольного) закрепления балансиров распределять нагрузку на опорные катки равномерно.

Применение для охлаждения электродвигателей жидкостной системы охлаждения, включающей насос, радиатор, расширительный бачок, термореле, позволяет:

- обеспечить гарантированный тепловой баланс приводных электродвигателей при различных режимах эксплуатации;

- продлить срок службы электродвигателей;

- обеспечить выполнение боевой задачи в затрудненных условиях местности.

Технические решения с признаками, отличающими заявляемое решение от прототипа, не известны и явным образом из уровня техники не следуют. Это позволяет считать, что заявляемое решение является новым и обладает изобретательским уровнем.

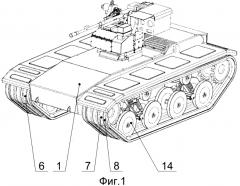

Сущность изобретения поясняется чертежами, где на фиг. 1 показан общий вид самодвижущейся платформы с установленной системой вооружения; на фиг. 2 - общий вид корпуса без боковин; на фиг. 3 - схема силовой части платформы; на фиг. 4 - общий вид редуктора силовой установки; на фиг. 5 - общий вид подвески; на фиг. 6 - схема системы охлаждения двигателей.

Самодвижущая платформа робототехнического комплекса (РТК) содержит несущий корпус платформы 1, сваренный из броневых стальных листов, который разделен внутренними переборками на четыре отделения: моторное 2, аппаратное 3, генераторное 4 и аккумуляторное 5. На платформе установлен гусеничный движитель с резинокордными гусеницами 6, на внутренней поверхности которых выполнены центральный 7 и боковые 8 гребни. В качестве силовой части используется гибридная силовая установка, построенная по последовательной схеме, состоящей из дизель-генератора 9, литийжелезофосфатных аккумуляторных батарей 10, блока контроля заряда батарей 11, правого и левого вентильных двигателей 12, выполненных с возможностью передачи через двухступенчатые, цилиндрические редуктора 13 крутящего момента на ведущие звездочки 14 движителя, блока управления вентильными двигателями 15. Редуктора 13 выполнены с возможностью переключения на прямую 16 или понижающую 17 передачу. Подвеска с пружинно-гидравлическими амортизаторами 18 выполнена по модульному принципу с парным расположением сдвоенных обрезиненных опорных катков 19. В конструкции подвески предусмотрены восемь балансиров 20 опорных катков 19, закрепленных на однотипных фермах 21, которые в свою очередь крепятся непосредственно на борт корпуса платформы 1. В подвеске предусмотрен сдвоенный обрезиненный поддерживающий каток 22. Для охлаждения электродвигателей 12 и 13 применена жидкостная система охлаждения, включающая насос 23, радиатор 24, расширительный бачок 25, термореле 26.

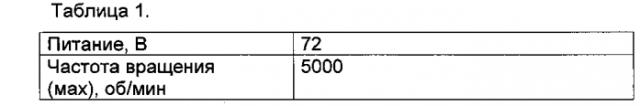

Технические характеристики электродвигателя (таблица 1):

Проверочный расчет выбранных электродвигателей по силе тяги

Основные силы, действующие на шасси:

Fтяги - сила тяги;

Fтр.к - сила трения качения гусеничного движителя;

Fпод - сила сопротивления подъему;

Fвозд - сила сопротивления воздуха;

Fин - сила сопротивления разгону (сила инерции).

Для начала движения шасси, сила тяги должна превысить сумму остальных сил - сил сопротивления движению:

Fтяги=Fтр.к+Fпод+Fин.

Сила тяги определяется по формуле:

Fтяги=(ηтр·Mе·uр·uгп)/r,

где: Fтяги - сила тяги на ведущей звездочке; ηтр - коэффициент потери мощности в трансмиссии (0,9-0,92); Mе - эффективный крутящий момент двигателя, Нм (номинальный 30, максимальный 60); uр - передаточное редуктора (20,2 - понижающая передача и 10,8 - прямая передача); uгп - передаточное число главной передачи (1); r - радиус ведущей звездочки, м (0,175).

Расчет номинальной и максимальной силы тяги одного двигателя.

На понижающей передаче:

Номинальная: Fтяги=(0,92·30·20,2)/0,175=3185,8 Н

Максимальная кратковременная: Fтяги=(0,92·60·20,2)/0,175=6371,6 Н

На прямой передаче:

Номинальная: Fтяги=(0,92·30·10,8)/0,175=1703,3 Н

Максимальная кратковременная: Fтяги=(0,92·60·10,8)/0,175=3406,6 Н

Для двух двигателей сила тяги составит.

На понижающей передаче:

Номинальная - 6372,6 Н

Максимальная кратковременная - 12743,2 Н

На прямой передаче:

Номинальная - 3406,6 Н

Максимальная кратковременная - 6813,2 Н

Сила сопротивления качению гусеничного движителя:

Fтр.к=f·m·g·cosα

где: Fтр.к - сила сопротивления качению гусеничного движителя, Н; f - коэффициент трения качения гусеничного движителя (0,15 - глубокая грязь, сухой песок; 0,06 - сухая грунтовая дорога); m - масса УРП, кг (1500); g - ускорение свободного падения, м/с2; α - угол уклона дороги, град (0 и 25).

Сила сопротивления подъему (таблица 2):

Fпод=m·g·sinα

Сила сопротивления разгону (сила инерции).

Fин=m·a·σвр

где: Fин - сила сопротивления разгону, Н; m - масса УРП, кг; а - ускорение УРП, м/с2;

σвр - коэффициент учета вращающихся масс.

Силой сопротивления воздуха Fвозд при скоростях ниже 30 км/ч можно пренебречь.

Имея силу тяги, можно определить величину ускорения, т.е. оценить возможность начала движения BP и его разгона до заданной скорости.

Для достижения максимальной динамики разгона трогание с места и разгон осуществляются на максимальной тяге электродвигателей.

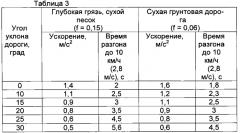

Понижающая передача (максимальная скорость 10 км/ч) (таблица 3):

При постоянной скорости движения на номинальной тяге двигателей максимальный преодолеваемый угол подъема на понижающей передаче: f=(0,15-17)°; f=(0,06-22)°.

Прямая передача (максимальная скорость 25 км/ч) (таблица 4):

При постоянной скорости движения на номинальной тяге двигателей максимальный преодолеваемый угол подъема на прямой передаче: f=0,15-5, f=0,06-10°

Оценка времени движения BP

Определяем время движения BP в различных дорожных условиях при равномерном движении.

Понижающая передача (максимальная скорость 10 км/ч).

Глубокая грязь, сухой песок (f=0,15) (таблица 5):

Сухая грунтовая дорога (f=0,06) (таблица 6):

Прямая передача (максимальная скорость 25 км/ч). Глубокая грязь, сухой песок (f=0,15) (таблица 7):

Сухая грунтовая дорога (f=0,06) (таблица 8):

Время, в течение которого дизель-генератор зарядит аккумуляторную батарею без движения:

(128 Ач·72 В)/9000 Вт=1,024 часа.

Самодвижущая платформа робототехнического комплекса функционирует следующим образом. Робототехнический комплекс предназначен для ведения войсковой и артиллерийской разведки, огневой поддержки войсковых подразделений, охраны и обороны военных объектов, мест дислокации войск.

Передвижение платформы осуществляется в городских условиях по бетонным, асфальтовым, деревянным, плотным грунтовым и песчаным площадкам, по пересеченной местности по твердым почвам, в гололедицу, по опавшим листьям, по траве высотой до 1 м, снегу глубиной до 300 мм, в дождь, по залитым водой поверхностям глубиной до 300 мм. Причем максимальная скорость передвижения составляет при включении прямой передачи 25 км/ч, при включенной пониженной передаче 10 км/ч. Платформа способна преодолевать пороги до 200 мм, косогоры по курсу с углом до 30 град, склоны в поперечном направлении с углом до 30 град, выполнять разворот на 360 град на месте в любую сторону.

Для привода платформы в движение применяются электродвигатели 12 с возбуждением от постоянных магнитов с рекуперативным торможением, размещенных в моторном отделении 2.

Питание электродвигателей 12 осуществляется от источников питания, размещенных в генераторном 4 и аккумуляторном 5 отделениях. Передача крутящего момента от электродвигателей 12 на ведущие звездочки 14 осуществляется через редукторы 13.

Редуктор - цилиндрический, двухступенчатый. Передаточное отношение прямой передачи 16-10,8, понижающей передачи 17-20,2.

Для достижения максимальной динамики разгона платформы трогание с места и разгон осуществляются на максимальной тяге электродвигателей 12. В платформе для охлаждения электродвигателей 12 применена жидкостная система охлаждения. В электродвигателях 12 выполнены каналы для циркуляции охлаждающей жидкости, которая туда подается насосом 23. Нагретая жидкость охлаждается в радиаторе 24, а необходимая температура в системе поддерживается за счет установки термореле 26.

Резинокордные гусеницы 6, которые используются в движителе платформы, существенно легче резинометаллических, лучше переносят эксплуатацию в мокрых мелко-абразивных средах. Однако резинокордная гусеница чувствительна к перетяжкам и к работе на крупно-абразивных поверхностях, таких как битый бетон, крупный щебень, строительный бой. Но, исходя из требования достижения максимальной скорости - 25 км/ч, обеспечения подвижности шасси на различных видах грунта, снегу, защищенности от повреждений, а также минимизации массы и габаритов предпочтительным является использование гусеничного шасси с резинокордной гусеницей 6. Отличительной особенностью гусеницы 6 является наличие на внутренней поверхности центрального 7 и боковых гребней 8, не допускающих сползания гусеницы с катков при боковых нагрузках, возникающих при маневрировании.

В подвеске с пружинно-гидравлическими амортизаторами 18 в качестве упругого элемента применяется пружина, которая рассчитана в зависимости от нагрузки, а в качестве демпфирующего устройства применен гидравлический амортизатор, работоспособный в широком диапазоне температур. Исходя из этого, достигается оптимальная жесткость и эффективность.

В предлагаемом варианте компоновки подвеска выполнена по модульному принципу с парным расположением опорных катков 19. В конструкции предусмотрены восемь одинаковых балансиров 20 подвески опорных катков 19, закрепленные на однотипных фермах 21, которые в свою очередь крепятся непосредственно на борт корпуса 1. За счет симметричного (не консольного) закрепления балансиров 20 нагрузка на опорные катки 19 распределяется равномерно.

Таким образом, в предлагаемом изобретении решена задача по достижению технического результата, заключающегося в создании самодвижущейся платформы робототехнического комплекса, обеспечивающей высокую проходимость при затрудненных условиях окружающей местности, высокую курсовую устойчивость, маневренность и надежную броневую защиту, малошумность при движении за счет выбора оптимального типа силовой части, обеспечения необходимой жесткости сварного бронированного корпуса, рационального размещения агрегатных и аппаратных средств комплекса в отсеках внутри корпуса и повышенной надежности приводов.

Самодвижущаяся платформа робототехнического комплекса, содержащая бронированный корпус, ходовую систему с электроприводом и стойками, силовую часть, автономный источник энергии с двигателем внутреннего сгорания, отличающаяся тем, что несущий корпус платформы, сваренный из броневых стальных листов, разделен внутренними переборками на четыре отделения: моторное, аппаратное, генераторное и аккумуляторное, в платформе установлен гусеничный движитель с резинометаллическими гусеницами, на внутренней поверхности которых выполнены центральный и боковые гребни, в качестве силовой части используется смешанная силовая установка, построенная по последовательной схеме, состоящей из дизель-генератора, литийжелезофосфатных аккумуляторных батарей, блока контроля заряда батарей, правого и левого вентильных электродвигателей, выполненных с возможностью передачи через двухступенчатые цилиндрические редукторы крутящего момента на ведущие звездочки движителя, блока управления вентильными двигателями, редукторы выполнены с возможностью переключения на прямую или понижающую передачу, подвеска с пружинно-гидравлическими амортизаторами выполнена по модульному принципу с парным расположением сдвоенных обрезиненных опорных катков, в конструкции подвески предусмотрены восемь балансиров опорных катков, закрепленных на однотипных фермах, которые в свою очередь крепятся непосредственно на борт корпуса платформы, для охлаждения электродвигателей применена жидкостная система охлаждения, включающая насос, радиатор, расширительный бачок, термореле.