Парогенератор с горизонтальным пучком теплообменных труб и способ его сборки

Иллюстрации

Показать всеИзобретение относится к парогенераторам для АЭС с ВВЭР. Заявлен парогенератор с горизонтальным пучком теплообменных труб, содержащий сварной цилиндрический корпус, выполненный из стальных обечаек, снабженный, по меньшей мере, патрубком подвода питательной воды и патрубком отвода пара, а также двумя эллиптическими днищами, внутрикорпусными устройствами, входным и выходным коллекторами, соединенными с пучком теплообменных труб, образующим теплообменную поверхность парогенератора, причем внутренний диаметр корпуса парогенератора выбран из заявленного соотношения. При этом корпус парогенератора заполнен трубами теплообменного пучка снизу вверх на высоту не более трех четвертей его внутреннего диаметра, с возможностью использования оставшегося пространства верхней части корпуса парогенератора для осушки пара. Техническим результатом является создание парогенератора, обладающего пониженной металлоемкостью при условии осушки выработанного пара в одном корпусе с теплообменной поверхностью. 2 н. и 11 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к электроэнергетике, в частности к горизонтальным парогенераторам для атомных электростанций с водо-водяным энергетическим реактором (ВВЭР).

В электроэнергетике широко используются конструкции парогенераторов горизонтального типа, которые не предназначены для атомной промышленности, но имеют ряд существенных признаков, совпадающих с признаками парогенераторов, используемых на атомных электростанциях. Например, известен парогенератор, описанный в заявке на Европейский патент ЕР 1927809, МПК F22B 1/02, опубликованной 04.06.2008. Парогенератор имеет корпус, работающий под давлением, выполненный в форме барабана. Продольная ось корпуса ориентирована горизонтально или в значительной степени горизонтально. В корпусе размещены полые теплообменные трубы, сформированные в секции и расположенные преимущественно параллельно друг другу, закрепленные в поддерживающей раме. Аналогичные решения описаны в заявках на патент Японии JPH 06300201, МПК: F22B 1/16, опубликованной 28.10.1994 и JPH 10141603, МПК F22B 1/18, опубликованной 29.05.1998, и в патенте на полезную модель Китая CN 203384952, МПК F22B 1/16, опубликованном 08.01.2014. В указанных конструкциях для заделки теплообменных труб используется вертикальная трубная доска, изготовление которой связано с повышенной металлоемкостью конструкции и сложностью обеспечения герметичности соединений при заделке теплообменных труб в трубную доску. Показатели тепловой мощности и паропроизводительности упомянутых парогенераторов ниже уровня требований, предъявляемых к парогенераторам для атомных электростанций.

Заявленное изобретение относится к парогенератору существенно горизонтального типа для атомных электростанций (далее - парогенератор), например к такому типу парогенераторов, который раскрыт в международной заявке WO 9320386 (опубликованной 14.10.1993; МПК F22B 1/02) и в международной заявке WO 9320385 (опубликованной 14.10.1993; МПК F22B 1/02), и не затрагивает парогенераторы вертикального типа.

Упомянутые известные парогенераторы горизонтального типа для атомных электростанций не содержат в своей конструкции трубные доски. Вместо них в корпус горизонтального парогенератора введены два вертикальных цилиндрических коллектора, а именно входной и выходной коллекторы теплоносителя первого контура, к которым подсоединен горизонтальный пучок теплообменных труб. Заделка горизонтально расположенных теплообменных труб осуществляется в вертикальную цилиндрическую поверхность упомянутых коллекторов. Изготовление цилиндрических коллекторов теплоносителя первого контура является менее металлоемкой операцией, чем изготовление трубной доски.

Наиболее близким аналогом заявленного изобретения является парогенератор согласно патенту RU30928 (опубликован 10.07.2003; МПК F22B1/02). Парогенератор содержит корпус, входной и выходной коллекторы с присоединенным к ним пучком горизонтальных теплообменных труб с коридорным расположением, который снабжен устройствами дистанционирования и разделен на пакеты, между которыми выполнены вертикальные межтрубные коридоры. Горизонтальные теплообменные трубы установлены с относительным шагом по горизонтали и по вертикали, соответственно равным (1,44÷1,55)·d и (1,35÷1,40)·d, где d - диаметр теплообменной трубы. Данное техническое решение позволяет выбрать оптимальный шаг при компоновке теплообменных труб в пучок, но не обеспечивает сохранения габаритных размеров парогенератора, необходимых и достаточных для повышения эффективности теплообмена между теплоносителем первого и теплоносителем второго контура в объеме парогенератора.

Вместе с тем увеличение длины или диаметра корпуса парогенератора позволяет, с одной стороны, увеличить площадь теплообменной поверхности, однако влечет за собой ряд недостатков:

- затрудняется транспортировка парогенератора;

- возможны сложности при установке парогенератора на опоры;

- возрастает длина теплообменных труб, что усложняет их изготовление;

- увеличивается металлоемкость корпуса и внутрикорпусных устройств;

- парогенератор не помещается в боксы здания реакторной установки, возникают сложности при строительстве АЭС и монтаже парогенератора.

В существующих моделях горизонтальных парогенераторов для АЭС уже достигнут диаметр корпуса, превышающий величину, максимально возможную для транспортировки парогенератора по железной дороге. Дальнейшее увеличение диаметра корпуса исключает возможность транспортировки парогенератора по железной дороге, что представляется нерациональным, поскольку водный транспорт является менее доступным.

Наиболее близким аналогом предлагаемого способа сборки горизонтального парогенератора является способ, описанный в книге «Парогенераторные установки атомных электростанций», Рассохин Н.Г., М., Энергоатомиздат, 1987, с. 65-68. Известный способ предусматривает изготовление сварного цилиндрического стального корпуса парогенератора из кованых обечаек, двух штампованных эллиптических днищ, входного и выходного коллекторов теплоносителя первого контура, коллекторов питательной воды и химических реактивов и других внутрикорпусных устройств, а также изготовление пучка U-образных теплообменных труб. При сборке парогенератора сначала состыковывают в горизонтальном положении и сваривают между собой обечайки, после чего в корпус устанавливают вертикальные коллекторы и закрепляют их путем сварки, затем устанавливают опоры для трубного пучка, формируют пучок теплообменных труб, устанавливают прочие внутрикорпусные устройства, затем осуществляют сварку эллиптических днищ с корпусом. Из-за больших габаритов и веса корпуса парогенератора операция горизонтальной сборки и сварки кованых стальных обечаек является весьма трудоемкой и нетехнологичной.

Задачей настоящего изобретения является создание парогенератора, удовлетворяющего требованиям надежности, технологичности в изготовлении, обладающего повышенной паропроизводительностью без существенного увеличения основных габаритных размеров.

Техническим результатом является снижение металлоемкости конструкции корпуса парогенератора при обеспечении осушки выработанного пара в одном корпусе с теплообменной поверхностью.

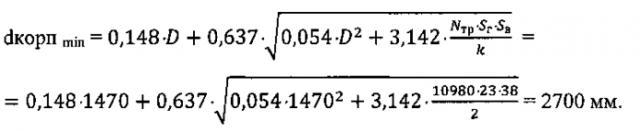

Для решения поставленной задачи заявлен парогенератор с горизонтальным пучком теплообменных труб, содержащий сварной цилиндрический корпус, выполненный из стальных обечаек, снабженный, по меньшей мере, патрубком подвода питательной воды и патрубком отвода пара, а также двумя эллиптическими днищами, внутрикорпусными устройствами, входным и выходным коллекторами, соединенными с пучком теплообменных труб, образующим теплообменную поверхность парогенератора, причем внутренний диаметр dкорп корпуса парогенератора выбран из соотношений:

где dкорп - внутренний диаметр корпуса парогенератора, мм;

D - номинальная паропроизводительность парогенератора, т/ч;

Nтр - количество теплообменных труб в пучке, расположенном в корпусе, шт.;

Sв, Sг - шаг между теплообменными трубами в вертикальном и в горизонтальном ряду теплообменного пучка, соответственно, мм;

k - признак компоновки теплообменных труб в пучке (k=1 для коридорной компоновки и k=2 для шахматной компоновки);

Н - высота наполнения корпуса парогенератора трубами.

При этом корпус парогенератора заполнен трубами теплообменного пучка снизу вверх на высоту не более трех четвертей его внутреннего диаметра, с возможностью использования оставшегося пространства верхней части корпуса парогенератора для осушки пара. Н≤3/4 dкорп.

Причем трубы теплообменного пучка парогенератора сформированы в пакеты, которые разделены между собой вертикальными межтрубными коридорами шириной 100-250 мм, которые служат для улучшения циркуляции и размещения опорных элементов крепления и дистанционирования труб.

Теплообменный пучок парогенератора заполнен теплообменными трубами без разрывов снизу доверху с равномерными зазорами между соседними трубами по вертикали, не превышающими вертикальный шаг труб в пучке.

В качестве внутрикорпусных устройств парогенератор содержит по меньшей мере устройство подвода и раздачи питательной воды, расположенное над пучком теплообменных труб, устройство подвода и раздачи питательной воды в аварийных режимах, расположенное в паровом пространстве, устройство подачи химических реагентов при промывке парогенератора, погруженный дырчатый лист и потолочный дырчатый лист.

Вторым объектом заявленного изобретения является способ сборки парогенератора с горизонтальным пучком теплообменных труб, включающий изготовление стальных обечаек с внутренним диаметром dкорп, сборку и сварку обечаек между собой с получением цилиндрического корпуса, оснащение корпуса, по меньшей мере, патрубком подвода питательной воды и патрубком отвода пара, входным и выходным коллекторами, соединение их с пучком теплообменных труб, размещение внутрикорпусных устройств, установку по торцам цилиндрического корпуса двух эллиптических днищ с последующей приваркой к корпусу. Сборку корпуса выполняют путем состыковки обечаек, например, сначала состыковывают две более толстостенные обечайки с образованием центральной части корпуса и сваривают их между собой. Затем к центральной части корпуса с двух сторон пристыковывают и приваривают еще две обечайки меньшей толщины. При этом внутренний диаметр корпуса dкорп выбирают из соотношений:

где dкорп - внутренний диаметр корпуса парогенератора, мм;

D - номинальная паропроизводительность парогенератора, т/ч;

Nтр - количество теплообменных труб в пучке, расположенном в корпусе, шт.;

Sв, Sг - шаг между теплообменными трубами в вертикальном и в горизонтальном ряду теплообменного пучка соответственно, мм;

k - признак компоновки теплообменных труб в пучке (k=1 для коридорной компоновки и k=2 для шахматной компоновки);

Н - высота наполнения корпуса парогенератора трубами; при этом корпус парогенератора заполняют трубами теплообменного пучка снизу вверх на высоту не более трех четвертей его внутреннего диаметра, с возможностью использования оставшегося пространства в верхней части корпуса парогенератора для осушки пара.

Цилиндрический корпус парогенератора в предпочтительном варианте собирают из трех кованых обечаек, которые затем соединяют сварными швами.

В другом варианте цилиндрический корпус парогенератора может быть выполнен из четырех кованых обечаек, которые затем соединяют сварными швами.

Эллиптические днища корпуса парогенератора выполняют штампованными.

В качестве материала корпуса парогенератора используют высокопрочную сталь перлитного класса, в частности, сталь 10ГН2МФА.

Предпочтительно корпус парогенератора выполняют с внутренним диаметром не более 4200 мм для облегчения решения вопросов транспортировки железнодорожным транспортом.

Теплообменные трубы формируют в виде U-образных змеевиков методом изгиба в несколько этапов и компонуют в пучок. В теплообменном пучке трубы устанавливают с гидравлическим уклоном в сторону коллекторов теплоносителя первого контура для обеспечения полного дренирования теплообменных труб.

После сварки обечаек сварные швы на цилиндрическом корпусе парогенератора подвергают механической обработке и термообработке, а также наносят защитные покрытия.

Далее вариант осуществления изобретения, относящегося к парогенератору с горизонтальным пучком теплообменных труб и способу его сборки, подробно раскрывается со ссылками на фиг. 1-3.

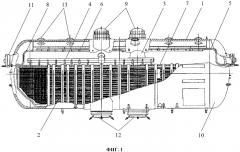

На фиг. 1 приведен общий вид корпуса парогенератора.

На фиг. 2 приведен вид парогенератора со стороны эллиптического днища в разрезе.

На фиг. 3 приведен вид теплообменных труб с элементами дистанционирования.

На фиг. 4 показана в поперечном сечении шахматная компоновка труб в теплообменном пучке.

На фиг. 5 показана в поперечном сечении коридорная компоновка труб в теплообменном пучке.

Парогенератор для АЭС с ВВЭР представляет собой однокорпусный теплообменный аппарат горизонтального типа с погруженной теплообменной поверхностью и состоит из следующих составных частей, показанных на прилагаемых фигурах: корпуса 1, пучка 2 теплообменных труб (также трубный пучок, теплообменный пучок), входного и выходного коллекторов 3 теплоносителя первого контура, устройства 4 подвода и раздачи питательной воды, устройства 5 подвода и раздачи питательной воды в аварийных режимах; потолочного дырчатого листа 6, погруженного дырчатого листа 7, устройства 8 подачи химических реагентов.

Корпус 1 определяет основные габариты парогенератора, в нем установлены входной и выходной коллекторы 3 первого контура, теплообменная поверхность в виде пучка 2 теплообменных труб и внутрикорпусные устройства.

Корпус 1 представляет собой сварной цилиндрический сосуд вытянутой в горизонтальном направлении формы, по торцам которого с двух сторон приваривают эллиптические днища 10, на которых размещены люки-лазы 11 доступа в объем второго контура.

На корпусе 1 также размещены патрубки 12 подвода и отвода теплоносителя первого контура, патрубки 13 отвода пара, патрубок 14 подачи питательной воды, а также прочие патрубки и люки технологического назначения.

Коллекторы 3 теплоносителя первого контура представляют собой толстостенные цилиндры переменных диаметров и толщины. Они выполнены из высокопрочной стали перлитного класса, а их внутренняя поверхность имеет защитную антикоррозионную наплавку. В центральной цилиндрической части коллекторов 3 выполнены отверстия, которые служат для закрепления в них концов теплообменных труб 15. Верхняя часть коллекторов 3 имеет разъем для доступа внутрь через люки 9 второго контура.

Теплообменная поверхность парогенератора сформирована из теплообменных труб 15, изготавливаемых из аустенитной нержавеющей стали типа 08Х18Н10Т. Теплообменные трубы выполнены в виде U-образных змеевиков, скомпонованных в пучок 2 и устанавливаемых с уклоном к коллекторам 3 для обеспечения возможности полного дренирования теплообменных труб 15. Теплообменные трубы 15 закрепляют в коллекторах 3 путем обварки концов с внутренней поверхностью коллекторов 3. По толщине стенки коллекторов 3 проводят гидравлическую раздачу теплообменных труб 15 с механической довальцовкой у наружной поверхности коллекторов 3 до полного устранения зазора (щели) между коллекторами 3 и теплообменными трубами 15. Теплообменные трубы 15 устанавливают с зазором на определенном расстоянии друг от друга (дистанционируют в пучке 2) с помощью элементов дистанционирования 16, например волнообразных полос и плоских планок (фиг. 3). Такая конструкция закрепления позволяет теплообменным трубам 15 перемещаться при тепловом расширении.

К числу внутрикорпусных устройств, размещенных в корпусе 1, относятся:

- устройство 4 подвода и раздачи питательной воды, расположенное над пучком 2 теплообменных труб. Указанное устройство 4 состоит из трубопроводов и раздающих труб, имеющих по своей длине отверстия для выхода питательной воды. Основным используемым при его изготовлении материалом является нержавеющая сталь;

- устройство 5 подвода и раздачи питательной воды в аварийных режимах, расположенное в паровом пространстве и состоящее из коллектора и раздающих труб, имеющих по своей длине отверстия для выхода воды. Используемым при его изготовлении материалом является нержавеющая сталь;

- устройство 8 подачи химических реагентов при промывке парогенератора, расположенное в паровом пространстве и состоящее из коллектора, имеющего по своей длине отверстия для выхода раствора химических реагентов. Используемым при его изготовлении материалом является нержавеющая сталь;

- потолочный дырчатый лист 6 с перфорацией, расположенный в верхней части парогенератора и предназначенный для снижения коллекторного эффекта при отводе пара из парогенератора. Используемым при его изготовлении материалом является нержавеющая сталь;

- погруженный дырчатый лист 7, расположенный над пучком 2 теплообменных труб и предназначенный для выравнивания паровой нагрузки зеркала испарения. Основным используемым при его изготовлении материалом является нержавеющая сталь.

В основе конструкции парогенератора лежит следующий принцип работы. Нагретый в реакторе теплоноситель подается во входной, или раздающий, коллектор теплоносителя первого контура (один из коллекторов 3). Из раздающего коллектора он поступает в теплообменные трубы 15, движется по ним, отдавая свою теплоту через стенку теплообменной поверхности котловой воде, и собирается в выходном, или собирающем, коллекторе теплоносителя первого контура (другой из коллекторов 3). Из собирающего коллектора с помощью циркуляционного насоса теплоноситель вновь возвращается в реактор. Корпус 1 парогенератора наполнен котловой водой до определенного уровня, который при эксплуатации поддерживается постоянным. Питательная вода подается в парогенератор через устройство 4 подвода и раздачи питательной воды. Вытекая из него, питательная вода смешивается с котловой водой и прогревается до температуры насыщения. Переданное от теплоносителя тепло расходуется на испарение котловой воды и образование пара в межтрубном пространстве парогенератора. Образующийся пар поднимается вверх и поступает к сепарационной части парогенератора, которая выполнена в виде свободного объема, сепарационных устройств или их сочетания. Пройдя сепарационную часть парогенератора, пар имеет нормируемую проектом влажность. Далее он отводится из парогенератора через пароотводящие устройства в виде патрубков 13 отвода пара и установленных перед ними потолочных дырчатых листов 6. Вырабатываемый парогенератором пар используется в паросиловом технологическом цикле выработки электроэнергии.

В общем случае устройство 5 подвода и раздачи питательной воды в аварийных режимах, устройство 8 подачи химических реагентов, потолочный дырчатый лист 6, погруженный дырчатый лист 7 являются элементами, не обязательными (не критичными) для парогенератора. Они необходимы для повышения эксплуатационной надежности парогенератора, его долговечности и т.п., и в разных конструкциях горизонтальных парогенераторов могут как присутствовать, так и нет. Устройство 5 подвода и раздачи питательной воды в аварийных режимах используется для подачи воды в парогенератор при повреждении основной линии питательной воды и при расхолаживании реакторной установки через второй контур при проектной аварии. Устройство 8 подачи химических реагентов используется при периодической промывке парогенератора от накопившихся отложений и продуктов коррозии. Через это устройство в парогенератор подается химический раствор. Погруженный дырчатый лист 7 используется для выравнивания паровой нагрузки в паровом пространстве парогенератора. Это необходимо для обеспечения сепарационных характеристик парогенератора и актуально только для парогенераторов большой мощности. Потолочный дырчатый лист 6 предназначен для формирования в паровом пространстве парогенератора равномерного профиля скоростей движения пара за счет создания сопротивления на пути его движения, что необходимо для обеспечения надежной сепарации пара в парогенераторе.

Способ сборки горизонтального парогенератора атомной электростанции осуществляется следующим образом. Сначала изготавливают цилиндрический корпус 1, например, из четырех кованых стальных обечаек. Сборку корпуса парогенератора осуществляют либо в горизонтальном положении, либо в вертикальном положении. Например, сборку в вертикальном положении осуществляют методом наращивания стальных обечаек одна на другую снизу вверх путем поочередной состыковки всех четырех обечаек. Вертикальный способ сборки корпуса повышает точность сборки с одновременной минимизацией затрат. Во время сборки после состыковки обечайки скрепляют путем приварки к месту стыка технологических планок, достаточных для жесткого скрепления обечаек между собой. При этом для осуществления сварки на высоте создают вспомогательные внутренние и наружные кольцевые площадки для размещения сварщиков. Затем собранный корпус возвращают в горизонтальное положение при помощи подъемных кранов, проверяют разделку сварных швов, после чего проводят следующую операцию по автоматической сварке кольцевых швов. В дальнейшем выполняют термообработку сварных швов и наплавку защитных покрытий со стороны внутренней поверхности корпуса парогенератора. Затем дополнительно могут быть нанесены и термодиффузионные покрытия.

Для дальнейшей сборки парогенератора изготавливают либо цельноштампованные, либо составные из двух частей штампованные эллиптические днища 11, устройство 4 подвода и раздачи питательной воды, патрубки 13 отвода пара, входной и выходной коллекторы 3, теплообменные трубы 15 с наружным диаметром dтр и количеством Nтр. Далее указанные устройства устанавливают и закрепляют в корпусе 1, в частности, приваривают к корпусу 1 коллекторы 3, опоры для пучка 2 теплообменных труб и другие перечисленные внутрикорпусные устройства. Устанавливают и приваривают эллиптические днища 11 к корпусу 1. Сварные швы, соединяющие корпус парогенератора с днищами, со стороны внутренней поверхности корпуса парогенератора покрывают наплавкой.

Также могут быть изготовлены и установлены в корпус 1 парогенератора такие устройства, как устройство 5 подвода и раздачи питательной воды в аварийных режимах, устройство 8 подачи химических реагентов, потолочный дырчатый лист 6, погруженный дырчатый лист 7. Эти элементы не являются обязательными для парогенератора, однако, как было указано выше, направлены на улучшение работы парогенератора.

Корпус 1 парогенератора заполняют трубами 2 теплообменного пучка снизу вверх на высоту не более трех четвертей внутреннего диаметра корпуса, с возможностью использования оставшегося пространства в верхней части корпуса парогенератора для осушки пара. Причем трубы теплообменного пучка сформированы в пакеты, как показано на фиг. 2, которые разделены между собой вертикальными межтрубными коридорами шириной приблизительно 100-250 мм.

В частности, оптимально корпус парогенератора может быть заполнен трубами теплообменного пучка снизу вверх на высоту не более трех четвертей внутреннего диаметра и не менее чем на высоту на 150-400 мм выше горизонтальной оси корпуса парогенератора.

Пучок 2 теплообменных труб формируют таким образом, чтобы он был наполнен теплообменными трубами 15 непрерывно сверху вниз. При этом посредством элементов дистанционирования 16 обеспечивают такие зазоры в пучке 2 теплообменных труб, которые не превышают вертикальный шаг теплообменных труб 15 в пучке 2.

Пример 1

Изготавливается парогенератор с заданной паропроизводительностью 1470 т/ч, в котором теплообменные трубы имеют наружный диаметр dтр=16 мм и толщину стенки δ=1,5 мм. Теплообменный пучок содержит 10980 теплообменных труб при шахматной компоновке, k=2. Шаг между теплообменными трубами в вертикальном ряду теплообменного пучка Sв=38 мм. Шаг между теплообменными трубами в горизонтальном ряду теплообменного пучка Sг=23 мм, а высота Н наполнения теплообменного пучка составила 2300 мм.

Согласно примеру корпус парогенератора выполняют в виде сварного цилиндрического сосуда из четырех кованых обечаек, а по торцам корпуса размещают два штампованных эллиптических днища. Внутренний диаметр dкорп корпуса парогенератора выбирают из соотношений:

dкорпmax=1,827·Н=4202 мм.

Изготовление парогенератора диаметром менее 2700 мм при заданной паропроизводительности в принципе возможно, если ввести в его конструкцию выносной сепаратор. Тогда корпус парогенератора можно сделать меньше, набив весь его объем теплообменной поверхностью. В корпус диаметром 2700 мм в предельном случае помещается 13102 трубы диаметром 16 мм при шаге между теплообменными трубами Sв=38 мм, Sг=23 мм при шахматной компоновке. Однако с учетом того, что в парогенераторе необходимо предусмотреть элементы для крепления и дистанционирования труб теплообменного пучка и что вся поверхность коллекторов теплоносителя не может быть полностью использована для заведения труб, то создать в металле парогенератор заданной паропроизводительности (при указанных параметрах теплообменной поверхности) с диаметром корпуса менее 2700 мм - практически невозможно. Такой парогенератор не содержит в своем корпусе пространства для осушки пара.

Следовательно, указанный технический результат не достигается при выборе диаметра корпуса парогенератора менее величины, удовлетворяющей соотношению:

С другой стороны, изготовление корпуса парогенератора с внутренним диаметром более 4202 мм не рационально, так как при этом увеличивается металлоемкость, возникают проблемы с транспортировкой готового изделия, увеличиваются размеры бокса парогенератора в реакторном здании и растут объемы и стоимость капитального строительства, а улучшения параметров осушки пара в реакторной установке не достигается.

В свою очередь, параметры осушки пара в парогенераторе зависят от величины и конфигурации парового пространства над зеркалом испарения. В соответствии с заявленным изобретением трубы теплообменного пучка, покрытые котловой водой, то есть погруженные под зеркало испарения, должны быть сформированы в пакеты, имеющие высоту не более трех четвертей внутреннего диаметра корпуса парогенератора (Н≤3/4 dкорп), с возможностью использования оставшегося пространства верхней части корпуса парогенератора для осушки пара. При этих условиях еще достигаются удовлетворительные параметры осушки пара.

Однако, если высота пакетов труб теплообменного пучка будет выше, чем ¾ dкорп, например, Н=4/5 dкорп, тогда и ширина зеркала испарения также приблизительно,составит 4/5 dкорп, а высота участка сепарации составит 1/5 dкорп. Таким образом, участок сепарации в парогенераторе будет иметь форму конфузора с большим углом схождения, и сепарация пара внутри корпуса парогенератора будет невозможна.

Пример 2

Изготавливается парогенератор большой мощности. Паропроизводительность ПГ задана на уровне 4000 т/ч. Для создания теплообменной поверхности используют теплообменные трубы с наружным диаметром 12 мм. Трубы размещают с минимальным зазором, составляющим 2 мм. Шаги теплообменных труб в пучке составляют Sв=Sг=14 мм. Компоновка труб - коридорная (k=1).

Снижение металлоемкости конструкции достигается выбором диаметра корпуса парогенератора в диапазоне минимальных значений достаточных для размещения заданного количества теплообменных труб с заданным шагом и компоновкой при условии, что пар будет осушаться в паровом пространстве, находящемся выше теплообменного пучка.

Заявленное изобретение позволяет выбрать минимальную величину внутреннего диаметра корпуса парогенератора, используя эмпирическое соотношение:

Далее в зависимости от номинальной мощности парогенератора может быть выбрано различное количество теплообменных труб и соответствующие им диапазоны диаметров корпуса парогенератора согласно заявленному изобретению.

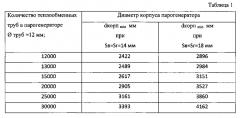

Для улучшения условий теплообмена шаги между трубами в трубном пучке могут быть увеличены до 18 мм (Sв=Sг=18 мм). Данные, полученные в соответствии с указанным выше соотношением для двух вариантов выбора величины шага теплообменных труб сведены в таблицу 1.

Сравнение величин минимального диаметра корпуса парогенератора, представленных в таблице 1, показывает, что для размещения теплообменных труб в пучке с большим шагом, где Sв=Sг=18 мм, необходимо больше пространства, для чего необходимо дальнейшее увеличение диаметра корпуса, требующее дополнительных затрат металла на изготовление изделия.

Установленное в заявленном изобретении эмпирическое соотношение диаметра корпуса и количества теплообменных труб в пучке дает возможность определить, какой минимальный диаметр корпуса необходим для размещения заданного количества труб при принятой компоновке и шагах, при условии, что пар будет осушаться в паровом пространстве парогенератора, находящемся выше теплообменного пучка. При этом трубы теплообменного пучка укладываются рядами в пакеты труб внутри корпуса. Причем пакеты теплообменных труб имеют высоту не более чем три четверти от диаметра корпуса парогенератора и полностью покрыты котловой водой. Оставшееся пространство внутри корпуса парогенератора используется для осушки пара.

Осушка пара в паровом пространстве парогенератора способствует снижению его металлоемкости за счет отсутствия корпуса выносного осушителя пара.

1. Парогенератор с горизонтальным пучком теплообменных труб, содержащий сварной цилиндрический корпус, выполненный из стальных обечаек, снабженный, по меньшей мере, патрубком подвода питательной воды и патрубком отвода пара, а также двумя эллиптическими днищами, внутрикорпусными устройствами, входным и выходным коллекторами, соединенными с пучком теплообменных труб, образующим теплообменную поверхность парогенератора, отличающийся тем, что внутренний диаметр dкорп корпуса парогенератора выбран из соотношений: где dкорп - внутренний диаметр корпуса парогенератора, мм;D - номинальная паропроизводительность парогенератора, т/ч;Nтр - количество теплообменных труб в пучке, расположенном в корпусе, шт.;Sв, Sг - шаг между теплообменными трубами в вертикальном и в горизонтальном ряду теплообменного пучка соответственно, мм;k - признак компоновки теплообменных труб в пучке (k=1 для коридорной компоновки и k=2 для шахматной компоновки);Н - высота наполнения корпуса парогенератора трубами; при этом корпус парогенератора заполнен трубами теплообменного пучка снизу вверх на высоту не более трех четвертей его внутреннего диаметра, с возможностью использования оставшегося пространства верхней части корпуса парогенератора для осушки пара.

2. Парогенератор по п. 1, отличающийся тем, что трубы теплообменного пучка сформированы в пакеты, которые разделены между собой вертикальными межтрубными коридорами шириной 100-250 мм.

3. Парогенератор по п. 1, отличающийся тем, что теплообменный пучок заполнен теплообменными трубами равномерно снизу доверху с зазорами между соседними трубами по вертикали, не превышающими вертикальный шаг труб в пучке.

4. Парогенератор по п. 1, отличающийся тем, что в качестве внутрикорпусных устройств он содержит по меньшей мере устройство подвода и раздачи питательной воды, расположенное над пучком теплообменных труб, устройство подвода и раздачи питательной воды в аварийных режимах, расположенное в паровом пространстве, устройство подачи химических реагентов при промывке парогенератора, погруженный дырчатый лист с переменной перфорацией и потолочный дырчатый лист.

5. Способ сборки парогенератора с горизонтальным пучком теплообменных труб, включающий изготовление стальных обечаек с внутренним диаметром dкорп, сборку и сварку обечаек между собой с получением цилиндрического корпуса, оснащение корпуса, по меньшей мере, патрубком подвода питательной воды и патрубком отвода пара, входным и выходным коллекторами, соединение их с пучком теплообменных труб, размещение внутрикорпусных устройств, установку по торцам цилиндрического корпуса двух эллиптических днищ с последующей приваркой к корпусу, отличающийся тем, что внутренний диаметр корпуса dкорп выбирают из соотношений: где dкорп - внутренний диаметр корпуса парогенератора, мм;D - номинальная паропроизводительность парогенератора, т/ч;Nтр - количество теплообменных труб в пучке, расположенном в корпусе, шт.;Sв, Sг - шаг между теплообменными трубами в вертикальном и в горизонтальном ряду теплообменного пучка соответственно, мм;k - признак компоновки теплообменных труб в пучке (k=1 для коридорной компоновки и k=2 для шахматной компоновки);Н - высота наполнения корпуса парогенератора трубами,при этом корпус парогенератора заполняют трубами теплообменного пучка снизу вверх на высоту не более трех четвертей его внутреннего диаметра, с возможностью использования оставшегося пространства в верхней части корпуса парогенератора для осушки пара.

6. Способ по п. 5, отличающийся тем, что выполняют вертикальную сборку корпуса путем поочередной состыковки обечаек снизу вверх и скрепляют их по месту стыка приваркой технологических планок.

7. Способ по п. 6, отличающийся тем, что цилиндрический корпус собирают вертикально из трех кованых обечаек, которые затем соединяют сварными швами в горизонтальном положении.

8. Способ по п. 5, отличающийся тем, что цилиндрический корпус собирают горизонтально из четырех кованых обечаек, которые затем соединяют сварными швами.

9. Способ по п. 5, отличающийся тем, что эллиптические днища корпуса выполняют цельноштампованными.

10. Способ по п. 5, отличающийся тем, что корпус выполняют из высокопрочной стали перлитного класса, в частности из стали 10ГН2МФА.

11. Способ по п. 5, отличающийся тем, что корпус парогенератора выполнен с внутренним диаметром не более 4202 мм.

12. Способ по п. 5, отличающийся тем, что теплообменные трубы изготавливают в виде U-образных змеевиков и компонуют в пучок, в котором их устанавливают с гидравлическим уклоном в сторону коллекторов теплоносителя для обеспечения полного дренирования теплообменных труб.

13. Способ по п. 5, отличающийся тем, что после сварки корпуса парогенератора с эллиптическими днищами на сварные швы с внутренней стороны корпуса парогенератора наносят защитное покрытие путем наплавки.