Устройство анализа загрязненности моторного масла двигателя внутреннего сгорания дисперсными частицами

Иллюстрации

Показать всеИзобретение относится к технике измерений, может использоваться в автомобильной, сельскохозяйственной, авиационной, нефтеперерабатывающей и других отраслях промышленности, где необходимо проводить оперативный анализ качества моторного масла. Устройство анализа загрязненности моторного масла двигателя внутреннего сгорания дисперсными частицами включает кювету с чистым маслом, измерительный канал анализа угарных частиц, расположенный на высоте минимального уровня масла в картере, и измерительный канал анализа металлических частиц, расположенный внизу масляного поддона картера двигателя. Также устройство включает лазер в качестве источника зондирующего излучения, три смотровых окна, три светоделителя (полупрозрачных зеркала), световую ловушку, три объектива, датчик температуры и три ультразвуковых излучателя каналов анализа угарных, металлических частиц. Кроме того, устройство также включает эталонный канал, усилитель, четыре аналого-цифровых преобразователя, цифроаналоговый преобразователь, генератор ультразвуковых колебаний, коммутатор, электронно-вычислительную машину. Также устройство дополнительно содержит три ПЗС-матрицы и три DSP-процессора. Техническим результатом является повышение точности измерения параметров угарных и металлических частиц, а также повышение информативности данных для оценки концентрации, размера и формы взвешенных металлических и угарных дисперсных частиц, находящихся в масле, в частности дает возможность контролировать качество работы двигателя, оставшийся ресурс работы масла до его замены. 1 ил.

Реферат

Изобретение относится к измерительной технике и к устройствам анализа фактического состояния моторного масла, находящегося в картере двигателя, и может быть использовано для оперативного контроля концентрации механических примесей в моторном масле, например продуктов износа машин и механизмов в смазочном масле, а также для определения концентрации в нем нерастворимых продуктов горения. Техническим результатом изобретения является определение содержания механических примесей (взвешенных металлических и угарных дисперсных частиц) моторного масла для двигателей внутреннего сгорания.

Изобретение относится к технике измерений и может использоваться в автомобильной, сельскохозяйственной, авиационной, нефтеперерабатывающей и других отраслях промышленности, где необходимо проводить оперативный анализ качества моторного масла.

Известен способ оценки загрязненности механическими примесями моторного масла двигателя внутреннего сгорания (Пат. RU 2301414, G01N 11/10 от 20.06.2007), по которому путем измерения времени перемещения чувствительного элемента в измерительной емкости с пробой масла, взятой из картера двигателя и сравнением ее с составленной заранее функциональной зависимостью для данного сорта масла, пробу масла из картера двигателя делят на две части, одну из которых доводят до оптимальной температуры термически и измеряют время перемещения чувствительного элемента, а другую обрабатывают ультразвуком до достижения ею оптимальной температуры. Затем измеряют время перемещения чувствительного элемента, причем замер времени перемещения чувствительного элемента в измерительной емкости производят для обеих частей проб масла раздельно в верхней и нижней половинах измерительной емкости, сравнивают разность времен перемещения чувствительного элемента, произведенную отдельно в верхней и нижней половинах измерительной емкости, с пробами масла, прогретыми ультразвуком и термически, с заранее составленной функциональной зависимостью для подобных условий, и производят оценку загрязненности масла механическими примесями.

Недостаток данного способа состоит в том, что он не позволяет проводить оперативный анализ качества масла, а лишь в лабораторных условиях.

Известен способ анализа взвешенных частиц (А.с. SU 507807, G01N 15/02, от 25.03.1976), заключающийся в том, что исследуемые частицы облучают монохроматическим излучением, рассеянное излучение смешивают с опорным и подают на фотоприемник и проводят его амплитудно-частотный анализ.

Недостаток данного способа состоит в том, что он не позволяет проводить оперативный анализ взвешенных металлических и угарных дисперсных частиц, находящихся в моторном масле двигателя внутреннего сгорания.

Известен фотоэлектрический способ измерения размеров и концентрации взвешенных частиц (А.с. SU 15203997, G01N 15/02, от 07.11.1989), заключающийся в том, что в потоке частиц, освещенном неподвижным пучком света, возбуждают акустическое колебание в направлении, перпендикулярном направлению потока и оси пучка, и регистрируют "пачки" импульсов рассеянного частицами света, возникающие при пересечении пучка света колеблющимися частицами, по амплитудам которых судят о размерах частиц, а по средней частоте повторений "пачек" - о концентрации частиц.

Недостаток данного способа состоит в том, что он не позволяет проводить оперативный анализ взвешенных металлических и угарных дисперсных частиц, находящихся в моторном масле двигателя внутреннего сгорания.

Известен способ определения параметров дисперсных частиц (Пат. RU 2346261, G01N 15/02 от 10.02.2009), включающий зондирование исследуемой дисперсной среды пучком маломощного лазерного излучения и одновременного воздействия импульсов ультразвуковых колебаний, регистрацию рассеянного и отраженного дисперсными частицами излучения, по динамической составляющей рассеянного и отраженного под малыми углами относительно направления распространения излучения, определяют их собственные частоты механических колебаний и находят размер частиц.

Недостаток данного способа состоит в том, что он не позволяет проводить оперативный анализ взвешенных металлических и угарных дисперсных частиц, находящихся в моторном масле двигателя внутреннего сгорания.

Наиболее близким по технической сути к предлагаемому устройству является устройство анализа загрязненности моторного масла двигателя внутреннего сгорания дисперсными частицами (Пат. RU 2516200, G01N 15/02 от 20.05.2014), которое включает лазер в качестве источника зондирующего излучения, светоделитель (полупрозрачное зеркало), объектив, фотоприемник, аналого-цифровой преобразователь, электронно-вычислительную машину, ультразвуковой генератор и излучатель ультразвуковых колебаний, для повышения точности измерения угарных и металлических частиц, находящихся в масле, в него дополнительно введены канал контроля металлических частиц, располагающийся внизу масляного поддона картера двигателя, и канал контроля угарных частиц, располагающийся на высоте минимального уровня масла в картере, каждый из которых содержит фотоприемник, усилитель, аналого-цифровой преобразователь и излучатель ультразвуковых колебаний, также содержит два цифроаналоговых преобразователя и коммутатор для возможности последовательного переключения излучателей ультразвуковых колебаний в каналах контроля, при этом все ультразвуковые излучатели управляются через цифроаналоговые преобразователи электронно-вычислительной машиной в соответствии с математической моделью колебаний поверхности частицы от воздействия облучений и с параметрами температуры, получаемой при помощи датчика температуры, усилителя и аналого-цифрового преобразователя.

Недостаток данного устройства состоит в том, что оно не позволяет достоверно определять размер и форму дисперсных частиц, находящихся в моторном масле.

Задачей заявленного устройства является разработка технологии повышения точности оценки фактического состояния моторного масла с определением концентрации, размера и формы продуктов износа и эксплуатационного изменения масла.

Поставленная задача решается тем, что устройство анализа загрязненности моторного масла двигателя внутреннего сгорания дисперсными частицами, включающее кювету с чистым маслом, измерительный канал анализа угарных частиц, расположенный на высоте минимального уровня масла в картере, измерительный канал анализа металлических частиц, расположенный внизу масляного поддона картера двигателя, лазер в качестве источника зондирующего излучения, три смотровых окна, три светоделителя (полупрозрачных зеркала), световую ловушку, три объектива, датчик температуры, три ультразвуковых излучателя каналов анализа угарных, металлических частиц, а также эталонный канал, усилитель, четыре аналого-цифровых преобразователя, цифроаналоговый преобразователь, генератор ультразвуковых колебаний, коммутатор, электронно-вычислительную машину, также для повышения точности измерения параметров угарных и металлических частиц содержит три ПЗС-матрицы и три DSP-процессора.

Технический результат от использования данного устройства связан с разработкой электронной системы для более точной оценки состояния моторного масла двигателей внутреннего сгорания, что позволяет контролировать качество работы двигателя, оставшийся ресурс работы масла до его замены.

Многолетний опыт, накопленный в разных странах, дает основание утверждать, что диагностика машин по анализу работающего масла - это надежный способ выявления неисправностей. При разборке и ремонте машин прогнозируемые дефекты подтверждаются в 95% случаев. Изложенные предпосылки обосновываются тем, что масло является наиболее эффективным, гибким, изменяемым и контролируемым элементом и накопителем информационных признаков состояния машины.

Для достижения максимального эффекта необходима правильная система сбора информации и ее точная интерпретация. Систематический оперативный контроль качества масла и статистическая обработка результатов этого контроля позволяют определять, на каких стадиях возникают дефекты в машине, устанавливать и устранять причины их образования.

Опыт показывает, что при условии контроля параметров масла и систем в эксплуатации можно обеспечивать надежную работу машины в пределах установленного ресурса.

Как известно, в масле, находящемся в масляной системе двигателей, происходят непрерывные количественные и качественные изменения. Количественные изменения происходят за счет угара его в цилиндропоршневой группе (ЦПГ) двигателя. Качественные изменения, известные под общим названием «старение масла», складываются из целого ряда физических и химических процессов, протекающих в масляной системе. Показатели, характеризующие отрицательные свойства (такие, как содержание нерастворимых примесей размером 1…6 мкм), по мере старения масла увеличиваются.

Механические примеси накапливаются в моторном масле в результате попадания пыли с засасываемым воздухом или через неплотности картерного пространства, а также вследствие образований нерастворимых продуктов окисления и износа деталей ЦПГ.

Загрязнение абразивными частицами (пылью) зависит от концентрации в масле кремния - основного элемента абразивных частиц. Как известно, абразивные частицы, попадая в двигатель, приводят к износу металлических частей двигателя. Известно, что с увеличением содержания в масле кремния, попадающего в масло с пылью, увеличивается концентрация железа (металлических частиц износа). Рассматривая износ различными частицами (металлическими и абразивными) нужно заметить, что наиболее сильный износ провоцируют отдельные частицы размером от 8 до 60 мкм, а самыми разрушительными из них являются частицы размером 18-30 мкм. Частицы разных размеров оказывают различное влияние на износ, также на износ существенно влияет концентрация частиц (Общество с ограниченной ответственностью «Химмотолог» [Электронный ресурс] / коллектив авторов ООО «Химмотолог» // Методы диагностики машин по анализу работающего масла (В помощь владельцу маслотестера) - Режим доступа: http://himmotolog.ru/?page_id=629, свободный. - Загл. с экрана. - Яз. рус).

Исходя из вышеизложенного следует, что попадание пыли внутрь двигателя и далее в масло приводит к изнашиванию узлов трения. Также со временем моторное масло просто стареет, поэтому регулярный анализ его качества во время работы позволит своевременно выявить неполадки, оценить ресурс масла, а также определить время его замены.

По стандарту ГОСТ 10541-78 содержание механических примесей в чистых моторных маслах должно быть не выше 0,015%. Предельным показателем содержания механических примесей в работающих маслах являются значения от 1 до 3% в зависимости от типа двигателя.

Чем больше срок эксплуатации масла, тем больше в нем механических примесей, в том числе взвешенных частиц металлической (продукты износа деталей ЦПГ) и угарной природы (нерастворимые продукты окисления). При этом частицы угарной природы распределены в слое масла равномерно, а частицы металлической природы как частицы с большей плотностью распределены в основном в нижних слоях масла в картере при выключенном двигателе.

Предлагаемое устройство позволяет проводить оценку того, что является ли загрязнение масла результатом износа деталей двигателя с образованием в масле металлических частиц или же оно носит характер старения масла с образованием в нем угарных частиц.

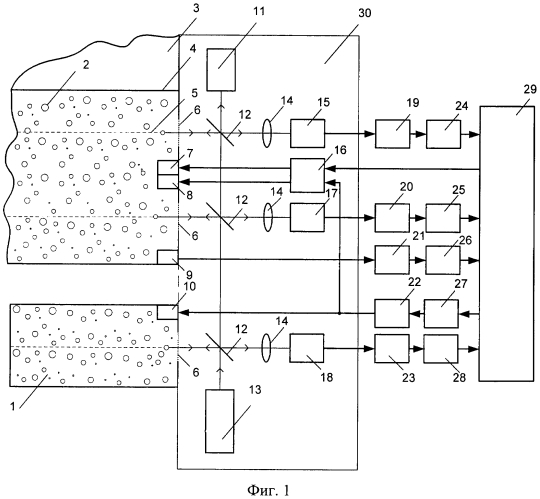

Принцип предлагаемого технического решения поясняется с помощью структурной схемы устройства для определения параметров дисперсных частиц, находящихся в масле картера двигателя, представленной на фиг. 1.

Устройство содержит кювету с чистым маслом 1, картер двигателя 3, для которого определены максимальный 4 и минимальный 5 уровни масла, измерительный канал анализа угарных частиц, расположенный на высоте минимального уровня масла 5 в картере, измерительный канал анализа металлический частиц, расположенный внизу масляного поддона картера двигателя, лазер 13 в качестве источника зондирующего излучения, смотровые окна 6, светоделители (полупрозрачные зеркала) 12, световую ловушку 11, объективы 14, ПЗС-матрицы 15, 17, 18, датчик температуры 9, ультразвуковой излучатель канала анализа угарных частиц 7, ультразвуковой излучатель канала анализа металлических частиц 8, ультразвуковой излучатель эталонного канала 10, усилитель 21, аналого-цифровые преобразователи 19, 20, 23, DSP-процессоры 24, 25, 28, цифроаналоговой преобразователь 27, генератор ультразвуковых колебаний 22, коммутатор 16, электронно-вычислительную машину 29. Оптическая часть устройства помещена в корпус 30, защищенный от посторонней засветки и от попадания пыли и влаги.

Устройство работает следующим образом. Исследуемая дисперсная система 2 контактирует с зондирующим излучением с длинной волны λ, которое генерируется лазером 13, и с ультразвуковыми колебаниями, формируемыми излучателями ультразвуковых колебаний 7, 8, 10 соответственно в каналах анализа: угарных частиц, металлических частиц и в эталонном канале. Через светоделители 12 зондирующее излучение через смотровые окна 6 подводится к дисперсионной среде (сплошной фазе) 2. При прохождении этой волны через исследуемую дисперсную систему происходит рассеяние, отражение и поглощение излучения. Рассеянное и отраженное (под малыми углами относительно направления распространения) от дисперсных частиц 2 излучение проходит через смотровые окна 6 и попадает на светоделители 12, которые направляют его на объективы 14. Объективы 14 проецируют излучение непосредственно на ПЗС-матрицы 15, 17, 18 соответственно каналов угарных частиц, металлических частиц и эталонного. Далее полученное изображение с ПЗС-матриц 15, 17, 18 преобразуется из аналоговой формы в цифровую при помощи аналого-цифровых преобразователей 19, 20, 23 и поступает в DSP-процессоры 24, 25, 28 и далее в виде цифрового сигнала, характеризующего основные параметры масла, поступает для дальнейшей обработки и регистрации на ЭВМ 29. Для учета изменения температуры масла в картере двигателя внутреннего сгорания введен датчик температуры 9, информация с которого через усилитель 21 и АЦП 26 также поступает в ЭВМ 29. ЭВМ координирует работу всех узлов системы, а именно: управляет процессом оцифровки сигнала с ПЗС-матриц и датчика температуры, посредством аналого-цифровых преобразователей 19, 20, 23; управляет работой ультразвукового генератора 22 через цифроаналоговый преобразователь 27 и коммутатор 16; обрабатывает и регистрирует результаты измерений. На ЭВМ, используя математическую модель оптимального взаимодействия ультразвуковых колебаний с дисперсными частицами, рассчитываются параметры воздействующих импульсов таким образом, чтобы колебания поверхности дисперсной частицы происходили по гармоническому закону с собственной частотой fn. При этом учитывают температуру дисперсной системы и характерное время затухания колебаний дисперсных частиц за счет вязких сил.

Устройство функционирует в момент опроса датчиков и систем перед запуском двигателя следующим образом. Во-первых, в зависимости от температуры масла выбирается частота ультразвуковых излучателей. Во-вторых, попеременно проводится опрос двух каналов анализа: эталонного канала - канала металлических частиц и эталонного канала - канала угарных частиц для выявления процентного содержания угарных и металлических частиц. В-третьих, по полученным изображениям в каналах анализа получают кривые распределения размеров частиц. В-четвертых, проводится контроль соотношений между усредненными данными эталонного канала и канала анализа металлических частиц и данными эталонного канала и канала анализа угарных частиц для определения интегрального показателя загрязненности моторного масла и сравнения их с существующими стандартами.

Таким образом, рассмотренное устройство, в отличие от известных, позволяет существенно повысить информативность данных для оценки концентрации, размера и формы взвешенных металлических и угарных дисперсных частиц, находящихся в масле, и в частности, дает возможность контролировать качество работы двигателя, оставшийся ресурс работы масла до его замены.

Устройство анализа загрязненности моторного масла двигателя внутреннего сгорания дисперсными частицами, включающее кювету с чистым маслом, измерительный канал анализа угарных частиц, расположенный на высоте минимального уровня масла в картере, измерительный канал анализа металлических частиц, расположенный внизу масляного поддона картера двигателя, лазер в качестве источника зондирующего излучения, три смотровых окна, три светоделителя (полупрозрачных зеркала), световую ловушку, три объектива, датчик температуры, три ультразвуковых излучателя каналов анализа угарных, металлических частиц, а также эталонный канал, усилитель, четыре аналого-цифровых преобразователя, цифроаналоговый преобразователь, генератор ультразвуковых колебаний, коммутатор, электронно-вычислительную машину, отличающееся тем, что для повышения точности измерения параметров угарных и металлических частиц содержит три ПЗС-матрицы и три DSP-процессора.