Способ получения волокнистого материала

Иллюстрации

Показать всеНастоящее изобретение относится к волокнистым материалам и композитам и к способам их получения. Способ получения композита включает резание смешанного волокнистого сырья для получения первого волокнистого материала; сборку первого волокнистого материала; резание первого волокнистого материала пропусканием через сито, имеющее размер отверстий 1,59 мм или менее, для получения второго волокнистого материала, имеющего площадь поверхности по БЭТ по меньшей мере 0,5 м2/г; и объединение второго волокнистого материала со смолой. 10 з.п. ф-лы, 33 ил.

Реферат

Перекрестная ссылка на "родственные" заявки

По данной заявке испрашивается приоритет на основании предварительных заявок на выдачу патентов США №№ 60/664832, поданной 24 марта 2005 г.; 60/668002, поданной 7 июня 2005 г.; 60/711057, поданной 24 августа 2005 г.; 60/715822, поданной 9 сентября 2005 г.; 60/725674, поданной 12 октября 2005 г.; 60/726102, поданной 12 октября 2005 г.; и 60/750205, поданной 13 декабря 2005 г. Все содержание каждой заявки в этом абзаце приведено здесь во всей своей полноте в качестве ссылки.

Область техники

Это изобретение относится к волокнистым материалам и композитам и к способам их получения.

Предшествующий уровень техники

Волокнистые материалы, например, целлюлозные и лигноцеллюлозные материалы получают, обрабатывают и используют в больших количествах в ряде случаев применения. Часто такие волокнистые материалы используют один раз, а затем выбрасывают в виде отходов.

Сущность изобретения

В общем, изобретение относится к волокнистым материалам и композитам и к способам их получения.

В общем, первый аспект изобретения касается особенностей волокнистых материалов и способов получения волокнистых материалов.

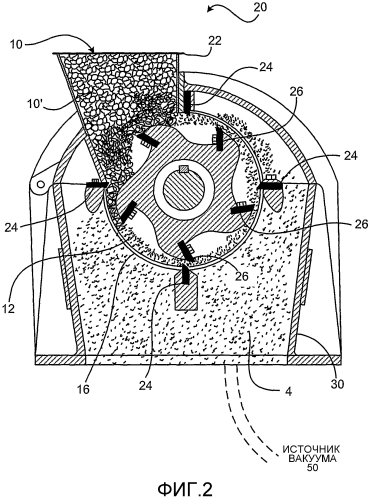

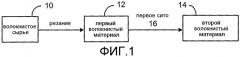

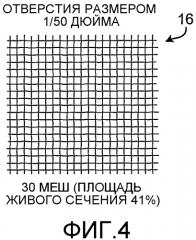

Описываются способы получения волокнистых материалов, которые включают в себя резание волокнистого сырья для получения первого волокнистого материала и пропускание первого волокнистого материала через первое сито, имеющее средний размер отверстий 1,59 мм или менее (1/16 дюйма, 0,0625 дюйма), для получения второго волокнистого материала.

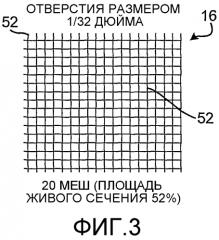

В некоторых вариантах осуществления изобретения средний размер отверстий первого сита равен менее около 0,79 мм (1/32 дюйма, 0,03125 дюйма), например, менее около 0,40 мм (1/64 дюйма, 0,015625 дюйма), менее около 0,20 мм (1/128 дюйма, О,0076125 дюйма) или даже менее около 0,10 мм (1/256 дюйма, 0,00390625 дюйма).

В конкретных случаях применения резание осуществляют резательной машиной с вращающимся ножом.

Второй волокнистый материал может быть, например, собран в бункере, имеющем давление ниже номинального атмосферного давления, например, на, по меньшей мере, 10 процентов ниже номинального атмосферного давления или на, по меньшей мере, 75 процентов ниже номинального атмосферного давления.

Второй волокнистый материал может быть, например, разрезан один или многое число раз, например, дважды, трижды или даже больше, например, десять раз.

Второй волокнистый материал может быть, например, разрезан, а полученный волокнистый материал - пропущен через первое сито.

Второй волокнистый материал может быть, например, разрезан, а полученный волокнистый материал может быть пропущен через второе сито, имеющее средний диаметр отверстий меньше, чем в первом сите, чтобы получить третий волокнистый материал.

Отношение среднего отношения длины волокон к их диаметру у второго волокнистого материала к среднему отношению длины волокон к их диаметру у третьего волокнистого материала может быть, например, менее около 1,5, менее около 1,4, менее около 1,25 или даже менее около 1,1.

Второй волокнистый материал может быть, например, пропущен через второе сито, имеющее средний размер отверстий меньше, чем в первом сите.

Разрезание волокнистого материала и его пропускание через сито могут, например, осуществляться одновременно.

Второй волокнистый материал может иметь среднее отношение длины волокон к их диаметру, например, более около 10/1, более около 25/1 или даже более около 50/1.

Средняя длина волокон второго волокнистого материала может быть, например, от около 0,5 мм до около 2,5 мм, например, от около 0,75 мм до около 1,0 мм. Средняя ширина волокон второго волокнистого материала может быть, например, от около 5 мкм до около 50 мкм, например, от около 10 мкм до около 30 мкм.

Стандартное отклонение длины волокон второго волокнистого материала может быть менее около 60% средней длины волокон второго волокнистого материала, например, менее около 50% средней длины волокон второго волокнистого материала.

В некоторых вариантах осуществления изобретения площадь поверхности по БЭТ у второго волокнистого материала равна более около 0,5 м2/г, например, более около 1,0 м2/г, более около 1,5, м2/г, более около 1,75 м2/г или даже более около 0,5 м2/г.

В некоторых вариантах осуществления изобретения пористость второго волокнистого материала равна белее около 70%, например, более около 85% или более около 90%.

В некоторых случаях выполнения отношение среднего отношения длины волокон к их диаметру у первого волокнистого материала к среднему отношению длины волокон к их диаметру у второго волокнистого материала равно менее около 1,5, например, менее около 1,4, менее около 1,25 или менее около 1,1.

В конкретных вариантах осуществления изобретения сито образовано переплетением элементарных волокон.

Волокнистым сырьем может быть, например, целлюлозный материал или лигноцеллюлозный материал. Например, волокнистым сырьем могут быть опилки.

В некоторых вариантах осуществления изобретения волокнистым сырьем является смесь волокон, например, волокон, полученных из бумажного сырья, и волокон, полученных из текстильного сырья, например, хлопка.

Кроме того, описываются способы получения волокнистых материалов, которые включают в себя резание волокнистого сырья для получение первого волокнистого материала и пропускание этого волокнистого сырья через первое сито для получения второго волокнистого материала. Отношение среднего отношения длины волокон к их диаметру у первого волокнистого материала к среднему отношению длины волокон к их диаметру у второго волокнистого материала составляет менее около 1,5.

Кроме того, описываются способы получения волокнистых материалов, которые включают в себя резание волокнистого сырья для получения первого волокнистого материала; пропускание этого волокнистого материала через первое сито для получения второго волокнистого материала; и затем резание второго волокнистого материала для получения, в свою очередь, третьего волокнистого материала.

Описываются волокнистые материалы, которые имеют срединее отношение длины волокон к их диаметру, равное более около 5, и стандартное отклонение длины волокон, равное менее около 60% средней длины волокон.

Например, среднее отношение длины волокон к их диаметру может быть около 10/1, например, более около 15/1, например, более около 25/1, более около 35/1, более около 54/1 или даже более около 50/1.

Например, средняя длина волокон может составлять от около 0,5 мм до около 2,5 мм.

Описываются способы получения волокнистых материалов, которые включают в себя резание волокнистого сырья для получения первого волокнистого материала; собирание первого волокнистого материала; и затем резание первого волокнистого материала для получения второго волокнистого материала.

Описывают композиты, которые содержат волокнистый материал, смолу и краситель. Например, краситель может способствовать маскировке волокнистого материала в композите.

Например, волокнистый материал может иметь среднее отношение длины волокон к их диаметру, равное более 5, и стандартное отклонение длины волокон, равное менее около 60% средней длины волокон.

В некоторых вариантах осуществления изобретения композит дополнительно содержит пигмент.

В некоторых случаях выполнения краситель впитан в волокна или нанесен на их поверхность.

Композиты могут содержать отдушку или душистое вещество.

Кроме того, описываются способы получения композитов, которые включают в себя окрашивание волокнистого материала; комбинирование волокнистого материала со смолой; и образование композита из этой комбинации.

Описываются способы получения композитов, которые включают в себя добавление красителя к смоле для получения комбинации из красителя и смолы; комбинирование комбинации из красителя и смолы с волокнистым материалом; и образование композита из комбинации красителя со смолой и волокнистого материала.

Любой композит может быть использован, например, в виде сидений, труб, панелей, настилочных материалов, плит, кожухов, листов, блоков, кирпичей, столбов, ограждающих элементов, дверей, ставней, тентов, экранов, знаков, рам, оконных наличников, спинок, покрытий для полов, облицовочных плиток, железнодорожных шпал, лотков, ручек для инструментов, боксов, пленок, оберток, лент, коробок, ковшей, стоек, корпусов, соединителей, разделителей, стен, матов, рам, книжных полок, скульптур, стульев, столов, парт, игрушек, игр, поддонов, причалов, пирсов, лодок, мачт, септических баков, автомобильных панелей, корпусов компьютеров, надземных или подземных электрических коробок, мебели, столов для пикников, скамей, навесов, лотков, подвесок, подносов, шкатулок, книжных обложек, тростей и костылей.

Первый аспект и/или варианты осуществления первого аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Волокнистый материал легко диспергируется, например, в расплавленной термопластичной смоле. Волокнистые материалы могут иметь, например, сравнительно узкое распределение по длине волокон и/или по отношению их длины к диаметру, так что их свойства являются постоянно определенными. Например, при смешивании с расплавленной смолой волокна волокнистого материала могут подходящим и предсказуемым образом изменять реологические свойства расплавленной смолы с получением в результате смесей смолы и волокнистого материала, которые, например, легче формовать и экструдировать. Например, волокнистые материалы могут легко проходить через небольшие отверстия или каналы, как например, те, которые имеются в формах для литья под давлением или связаны с ними, например, литниковые отверстия или обогреваемые литники. Части, формованные из таких волокнистых материалов, могут иметь хорошую поверхностную отделку, например, с немногими видимыми вкраплениями больших частиц и/или агломерированных частиц в тех случаях, когда это желательно.

В общем, второй аспект изобретения относится к уплотненным волокнистым материалам, способам получения уплотненных волокнистых материалов и композитам, изготовленным из уплотненных волокнистых материалов.

Описываются способы уплотнения волокнистых материалов, которые включают в себя добавление к волокнистому материалу водорастворимого связующего, водонабухаемоого связующего и/или связующего, имеющего температуру стеклования менее около 25°С, для получения комбинации из волокнистого материала и связующего. Комбинацию из волокнистого материала и связующего уплотняют для получения уплотненного волокнистого материала, имеющего объемную плотность, которая, по меньшей мере, в около два раза больше объемной плотности волокнистого материала, например, в три раза, четыре раза, пять раз, шесть раз, восемь раз, десять раз, двенадцать раз, двадцать раз или более, например, больше в сорок раз. Объемная плотность уплотненного материала предпочтительно, по меньшей мере, в около три раза или около четыре раза больше объемной плотности волокнистого материала.

Кроме того, описываются способы уплотнения волокнистых материалов, которые включают в себя уплотнение волокнистого материала, полученного, по меньшей мере, частично из бумаги с полимерным покрытием, для получения уплотненного волокнистого материала, имеющего объемную плотность, которая, по меньшей мере, в около два раза больше объемной плотности волокнистого материала, например, в три раза, четыре раза, пять раз, шесть раз, восемь раз, двенадцать раз, двадцать раз или более, например, больше в сорок раз. Уплотнение включает в себя нагрев волокнистого материала до температуры, по меньшей мере, около 50°С.

Описываются способы уплотнения волокнистых материалов, которые включают в себя перемещение волокнистого материала через участок нанесения связующего, на котором наносят связующее для получения комбинации из волокнистого материала и связующего. Комбинацию из волокнистого материала и связующего уплотняют для получения уплотненного волокнистого материала, имеющего объемную плотность, которая, по меньшей мере, в около два раза больше объемной плотности волокнистого материала, например, в три раза, четыре раза, пять раз, шесть раз, восемь раз, десять раз, двенадцать раз, двадцать раз или более, например, больше в сорок раз.

Описываются способы уплотнения волокнистых материалов, которые включают в себя откачивание воздуха из волокнистого материала для увеличения объемной плотности волокнистого материала, по меньшей мере, в около два раза. Например, способ может включать в себя герметизацию волокнистого материала в контейнере и откачивание воздуха из контейнера.

Описываются таблетки или стружки, которые содержат уплотненный волокнистый материал. Таблетки или стружки имеют объемную плотность, по меньшей мере, 0,3 г/см3. Уплотненный волокнистый материал содержит целлюлозный или лигноцеллюлозный материал и водорастворимое связующее, водонабухаемое связующее и/или связующие, имеющие температуру стеклования менее около 25°С. Таблетки или стружки имеют, например, среднюю толщину от около 2 мм до около 20 мм, среднюю ширину от около 2 мм до около 40 мм и среднюю длину от около 5 мм до окало 40 мм. В некоторых вариантах осуществления изобретения таблетки имеют полую внутреннюю часть или структуру с многими выступами.

Описываются пластинчатые уплотненные волокнистые материалы, которые имеют объемную плотность, по меньшей мере, 0,3 г/см3. Уплотненные волокнистые материалы содержат целлюлозный или лигноцеллюлозный материал. Пластинчатые уплотненные волокнистые материалы имеют, например, среднюю толщину от около 2 мм до около 20 мм, среднюю ширину от около 2 мм до около 40 мм и среднюю длину от около 5 мм до около 40 мм.

Кроме того, описываются способы уплотнения волокнистых материалов, которые включают в себя добавление к волокнистому материалу водорастворимого связующего, водонабухаемого связующего и/или связующих, имеющих температуру стеклования менее около 25°С, для получения комбинации из волокнистого материала и связующего. Комбинация из волокнистого материала и связующего содержит менее около 25 вес.% связующего, например, 15 вес.%, 10 вес.%, 5 вес.% или менее около 1 вес.%. Комбинацию из волокнистого материала и связующего уплотняют для получения уплотненного волокнистого материала, имеющего объемную плотность, которая, по меньшей мере, в около 2 раза больше объемной плотности волокнистого материала, например, в три раза, четыре раза, пять раз, шесть раз, восемь раз, десять раз, двенадцать раз, двадцать раз или более, например, больше в около сорок раз.

Описываются способы прессования волокнистых материалов, которые отличаются размещением волокнистого материала, содержащего связующее, относительно элемента, например, между первым элементом и вторым элементом для получения непрессованного композита и прессованием непрессованного композита для получения прессованного композита.

В некоторых вариантах осуществления изобретения прессование осуществляют с использованием единственного элемента и опоры.

Любой уплотненный волокнистый материал может быть использован для образования любого изделия, описанного здесь.

Уплотненные волокнистые материалы могут содержать отдушку или душистое вещество.

Уплотненные волокнистые материалы могут быть, например, использованы для получения композитов, или они могут быть использованы сами по себе или вместе с добавками, например, в виде матрицы с регулируемым выделением.

Кроме того, описываются способы уплотнения волокнистых материалов, например, целлюлозного или лигноцеллюлозного материала, в которых не используется связующее.

Описываются таблетки или стружки из уплотненных волокнистых материалов, которые имеют объемную плотность, по меньшей мере, около 0,3 г/см3. Уплотненные волокнистые материалы содержат другой волокнистый материал, чем целлюлозный или лигноцеллюлозный материал, и связующее. Таблетки или стружки имеют среднюю толщину от около 2 мм до около 20 мм, среднюю ширину от около 2 мм до около 40 мм и среднюю длину от около 5 мм до около 40 мм.

Описываются пластинчатые уплотненные волокнистые материалы, которые имеют объемную плотность, по меньшей мере, около 0,3 г/см3. Уплотненные волокнистые материалы содержат другой волокнистый материал, чем целлюлозный или лигноцеллюлозный материал, и связующее. Пластинчатые уплотненные волокнистые материалы имеют среднюю толщину от около 2 мм до около 20 мм, среднюю ширину от около 2 мм до около 40 мм и среднюю длину от около 5 мм до около 40 мм.

Второй аспект и/или варианты осуществления второго аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Уплотненные волокнистые материалы, например, в виде таблеток или стружки легче обрабатываются, подаются в оборудование, транспортируются и смешиваются с другими материалами, например, смолами, например, термопластичной смолой.

В общем, третий аспект изобретения относится к сшитым композитам и к композитам, которые содержат наполнители нанометрического уровня. В тех случаях, когда это желательно, композиты, которые содержат наполнители нанометрического уровня, необязательно являются сшитыми.

Описываются способы получения композитов, которые включают в себя комбинирование волокнистого материала с сшиваемой облучением смолой, например, термопластичной смолой для получения комбинации из волокнистого материала и сшиваемой смолы. Волокнистый материал имеет среднее отношение длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон составляет менее около 85% средней длины волокон. Комбинацию из волокнистого материала и сшиваемой смолы облучают, например, ионизирующим излучением для, по меньшей мере, частичного сшивания сшиваемой смолы. В некоторых вариантах осуществления изобретения комбинации из волокнистого материала и сшиваемой смолы до стадии облучения придают желаемую форму.

Сшиваемая облучением смола может быть, например, термопластичной или термореактивной, например, литьевой термореактивной смолой. Например, сшиваемой облучением смолой могут быть полиолефины, например, полиэтилен (например, сополимер полиэтилена), полипропилен (например, сополимер полипропилена), сложный полиэфир (например, полиэтилентерефталат), полиамид (например, найлон 6, 6/12 или 6/10), полиэтиленимин, эластомерные стирольные сополимеры (например, сополимеры стирола-этилена-бутилена-стирола), полиамидный эластомер (например, сополимеры простого полиэфира и полиамида), сополимер этилена и винилацетата или совместимые смеси этих смол.

В некоторых конкретных вариантах осуществления изобретения смолой является полиолефин, который имеет полидисперсность более около 2, например, более около 3, более около 3,5, более около 4,0, более около 4,5, более около 5,0, более около 7,5 или даже более около 10. Высокая полидисперсность может улучшить ударную прочность сшитого композита. В некоторых вариантах осуществления изобретения полиолефин имеет спорость течения расплава более около 10, например, более 15, более 20, более 25, более 30 или даже более около 50. Высокая скорость течения расплава может способствовать производству композита, например, посредством уменьшения нагрева от сдвига во время образования композита.

В конкретных вариантах осуществления изобретения волокнистый материал получают резанием волокнистого сырья, например, в виде опилок от пиления твердой или мягкой древесины (например, дуба, кедра или красного дерева).

Среднее отношение длины волокон к их диаметру в волокнистых материалах может быть, например, более около 10/1, например, более около 15/1, более 25/1 или даже более около 50/1. Высокое отношение L/D может улучшить механические свойства композита, например, предел прочности при растяжении и модуль упругости при изгибе. В некоторых вариантах осуществления изобретения стандартное отклонение длины волокон составляет менее около 75% средней длины волокон, например, менее 50%, менее 35%, менее 25%, менее 15%, менее 10%, менее 5% или даже менее около 2,5%. Низкое стандартное отклонение может, например, улучшить обрабатываемость смеси волокнистого материала и смолы. Средняя, длина волокон волокнистого материала может быть, например, от около 0,5 мм до около 2,5 мм, например, от около 0,75 мм до окало 1,0 мм. Средняя ширина волокон волокнистого материала составляет от около 5 мкм до около 50 мкм, например, от около 10 мкм до около 30 мкм.

Волокнистый материал может быть, например, получен из текстиля, например, хлопковых отходов или лоскутов, бумажного сырья, растений или древесины. В некоторых вариантах осуществления изобретения волокнистый материал представляет собой смесь волокон, например, волокон, полученных из бумажного сырья, и волокон, полученных из текстильного сырья, например, хлопка.

В конкретных вариантах осуществления изобретения облучение комбинации из волокнистого материала и сшиваемой смолы осуществляют гамма-лучами или пучком электронов.

В некоторых вариантах осуществления изобретения композит используют в виде конструкции, декоративных товаров и изделий, сидений, труб, панелей, настилочных материалов, плит, кожухов, листов, блоков, кирпичей, столбов, ограждающих элементов, дверей, ставней, тентов, экранов, знаков, рам, оконных наличников, спиной, покрытий для полов, облицовочных плиток, железнодорожных шпал, лотков, ручек для инструментов, боксов, пленок, оберток, лент, коробок, ковшей, стоек, корпусов, соединителей, разделителей, стенок, рам, книжных полок, скульптур, стульев, столов, парт, игрушек, игр, поддонов, причалов, пирсов, лодок, мачт, септических баков, автомобильных панелей, корпусов компьютеров, надземных и подземных электрических коробок, мебели, столов для пикников, скамей, навесов, лотков, подвесок, подносов, шкатулок, книжных обложек, тростей и костылей.

В некоторых вариантах осуществления изобретения волокнистый материал получают резанием волокнистого сырья для получения первого волокнистого материала и пропусканием первого волокнистого материала через первое сито, имеющее средний размер отверстий около 1,59 мм или менее (1/16 дюйма, 0,0625 дюйма) для получения второго материала. В некоторых вариантах осуществления изобретения средний размер отверстий первого сита равен менее 0,79 мм (1/32 дюйма, 0,03125 дюйма), например, менее около 0,40 мм (1/64 дюйма, 0,015625 дюйма).

В некоторых вариантах осуществления изобретения облучение осуществляют электромагнитным излучением, которое имеет энергию на один фотон (в электрон-вольтах) более около 102 эВ/фотон, например, более 103, 104, 105, 106 или даже более около 107 эВ/фотон. В некоторых вариантах осуществления изобретения электромагнитное излучение имеет энергию на один фотон от около 104 до около 107, например, от около 105 до около 106 эВ/фотон.

В некоторых вариантах осуществления изобретения облучение осуществляют электромагнитным излучением, которое имеет частоту более около 1016 Гц, более около 1017 Гц, 1018, 1019, 1020 или даже более около 1021 Гц. В некоторых вариантах осуществления изобретения электромагнитное излучение имеет частоту от около 1018 до около 1022, например, от около 1019 до около 1021 Гц.

В некоторых вариантах осуществления изобретения облучение осуществляют до тех пор, пока комбинация, из волокнистого материала и сшиваемой смолы не получит дозу, по меньшей мере, около 0,25 Мрад, например, по меньшей мере, 1,0 Мрад, по меньшей мере, 2,5 Мрад, по меньшей мере, 5,0 Мрад или, по меньшей мере, около 10 Мрад. В некоторых вариантах осуществления изобретения облучение осуществляют до тех пор, пока комбинация из волокнистого материала и сшиваемой смолы не получит дозу от около 1,0 Мрад до около 6,0 Мрад, например, от около 1,5 Мрад до около 4,0 Мрад.

В некоторых вариантах осуществления изобретения облучение осуществляют при мощности дозы от около 5 до около 1500 килорад/час, например, от около 10 до около 750 килорад/час или от около 50 до около 350 килорад/час.

В некоторых вариантах осуществления изобретения облучение осуществляют электромагнитным излучением, генерируемым от источника 60Со.

Описываются композиты, которые содержат сшитую смолу и волокнистый материал, имеющий отношение средней длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон менее около 85% средней длины волокон.

В некоторых вариантах осуществления изобретения среднее отношение длины волокон к их диаметру составляет более около 10/1, например, более около 15/1, более около 25/1 или даже более около 50/1.

В некоторых вариантах осуществления изобретения стандартное отклонение длины волокон составляет менее около 75% средней длины волокон, например, менее 50%, менее 35%, менее 25%, менее 15%, менее 10%, менее 5% или даже менее около 2,5%. В некоторых вариантах осуществления изобретения средняя длина волокон волокнистого материала составляет от около 5 мм до около 2,5 мм, например, от около 5 мкм до около 50 мкм.

Кроме того, описываются способы получения композитов, которые включают в себя резание волокнистого сырья для получения волокнистого материала; комбинирование волокнистого материала со сшиваемой смолой для получения комбинации из волокнистого материала и смолы; и облучение гамма-излучением для, по меньшей мере, частичного сшивания сшиваемой смолы.

В некоторых вариантах осуществления изобретения резание осуществляют резательной машиной с вращающимся ножом.

Описываются способы получения композитов, которые включают в себя комбинирование волокнистого материала с сшиваемой облучением смолой для получения комбинации из волокнистого материала и сшиваемой смолы. Волокнистый материал имеет среднее отношение длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон составляет менее около 85% средней длины волокон. Комбинации из волокнистого материала и сшиваемой смолы придают желаемую форму, и эту комбинацию облучают для, по меньшей мере, частичного сшивания сшиваемой смолы.

Описываются способы получения композитов, которые включают в себя комбинирование наполнителя, например, волокнистого материала с сшиваемой облучением смолой для получения комбинации из наполнителя и сшиваемой смолы и облучение комбинации из наполнителя и сшиваемой смолы для, по меньшей мере, частичного сшивания сшиваемой смолы.

Описываются способы уменьшения биологического разрастания например, дрожжей и/или бактерий в композитах, которые включают в себя облучение композита ионизирующим излучением до его использования. В некоторых вариантах осуществления изобретения композиту придают форму плиты, например, настилочного материала.

Описываются композиты, которые содержат смолу, наполнитель, имеющий поперечный размер менее около 1000 нм, и волокнистый материал. В некоторых случаях выполнения поперечный размер составляет менее 500 нм.

В некоторых вариантах осуществления изобретения смолу сшивают, например, используя химический сшивающий агент или радиацию.

В некоторых вариантах осуществления изобретения волокнистый материал содержит целлюлозный или лигноцеллюлозный материал.

В конкретных вариантах осуществления изобретения волокнистый материал имеет среднее отношение длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон составляет менее около 85% средней длины волокон.

Описываются способы получения композитов, которые включают в себя комбинирование наполнителя, имеющего поперечный размер менее около 1000 нм, и волокнистого материала со смолой. Способы могут дополнительно содержать придание желаемой формы комбинации из наполнителя, волокнистого материала и смолы. Желаемая форма может быть, например, облучена для, по меньшей мере, частичного сшивания смолы.

Описываются способы получения композитов, которые включают в себя комбинирование наполнителя, имеющего поперечный размер менее около 1000 нм, и волокнистого материала с сшиваемой облучением смолой для получения комбинации из наполнителя, волокнистого материала и сшиваемой смолы, и облучение комбинации из наполнителя, волокнистого материала и сшиваемой смолы для, по меньшей мере, частичного сшивания сшиваемой смолы.

Кроме того, описываются композиты, которые содержат смолу и диспергированные в ней опилки с волокнами, имеющими среднее отношение длины волокон к их диаметру более около 5, и стандартное отклонение длины волокон менее около 85% средней длины волокон. В некоторых вариантах осуществления изобретения опилки получают из твердой древесины, например, дуба или из мягкой древесины, например, кедра, красного дерева или сосны.

Кроме того, описываются способы получения композитов, которые включают в себя резание опилок для получения волокнистого материала и комбинирование волокнистого материала со смолой для получения комбинации из волокнистого материала и смолы. В некоторых вариантах осуществления изобретения способы могут дополнительно включать в себя облучение гамма-излучением комбинации из волокнистого материала и смолы для, по меньшей мере, частичного сшивания смолы.

Третий аспект и/или вариант осуществления третьего аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Композиты могут обладать отличными механическими свойствами, например, абразивостойкостью, прочностью на сжатие, сопротивлением разрушению, прочностью на удар, прочностью на изгиб, модулем упругости при растяжении, модулем упругости при изгибе и относительным удлинением при разрыве. Композиты могут иметь отличные низкотемпературные характеристики, например, иметь пониженную склонность к разрушению и/или растрескиванию при низких температурах, например, температурах ниже 0°С, например, ниже -10°С, -20°С, -40°С, -50°С, -60°С или даже ниже -100°С. Кроме того, композиты могут иметь отличные характеристики при высоких температурах, например, сохранять свои полезные механические свойства при сравнительно высокой температуре, например, при температурах выше 100°С, например, выше 125°С, 150°С, 200°С, 250°С, 300°С, 400°С или даже выше 500°С. Композиты могут иметь отличную химическую стойкость, например, стойкость к набуханию в растворителе, например, углеводородном растворителе, стойкость к химическому действию, например, действию сильных кислот, сильных оснований, сильных окислителей (например, хлора или отбеливателя) или восстановителей (например, активных металлов типа натрия или калия). Композиты могут иметь пониженную склонность к гниению и разложению, так как обработка композитов радиацией приводит к уничтожению любых микроорганизмов, например, грибков, бактерий или насекомых.

В общем, четвертый аспект изобретения относится к ароматизированным композитам и способам их получения. Ароматизированные композиты могут быть сшитыми, если это желательно.

Описываются волокнистое сырье, волокнистые материалы или уплотненные волокнистые материалы в комбинации с душистым веществом. Примерами душистых веществ являются кедровая древесина, вечнозеленые растения или древесина красного дерева. В некоторых вариантах осуществления изобретения волокнистое сырье, волокнистый материал или уплотненный волокнистый материал в комбинации с душистым веществом содержит краситель и/или пестицид. В некоторых вариантах осуществления изобретения душистое вещество имеет древесный запах, например, природный запах красного дерева, а цвет, например красный, согласуется с деревом, из которого получено душистое вещество.

Кроме того, описываются волокнистое сырье, волокнистые материалы или уплотненные волокнистые материалы в комбинации с душистым веществом и смолой, например, термопластичной смолой. В некоторых вариантах осуществления изобретения, кроме того, используют краситель и/или пестицид. В некоторых вариантах осуществления изобретения душистое вещество имеет древесный запах, например, природный запах красного дерева, а цвет, например красный, согласуется с деревом, из которого получено душистое вещество.

Описываются способы получения композитов, которые включают в себя добавление душистого вещества к волокнистому материалу для получения комбинации из волокнистого материала и душистого вещества и прессование комбинации из волокнистого материала и душистого вещества для получения композита. Душистое вещество может быть, например, в смоле, которую добавляют к волокнистому материалу.

Кроме того, описываются композиты, которые содержат волокнистый материал и душистое вещество. В некоторых вариантах осуществления изобретения композиты, кроме того, содержат смолу, например, термопластичную или термореактивную смолу. Волокна волокнистого материала могут иметь, например, отношение средней длины волокон к их диаметру более около 5, например, более 10, более 25, более 50 или более около 100.

Четвертый аспект и/или варианты осуществления четвертого аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Описанные ароматизированные композиты, например, композиты из уплотненных волокнистых материалов и заменителя древесины могут вызвать интерес с точки зрения покупки и могут предоставить необычные благоприятные возможности в отношении присвоения товарам марочных наименований и маркетинга.

В общем, пятый аспект изобретения относится к композитам, которые обладают уникальными, привлекательными или даже поразительными визуальными свойствами, и к способам их получения.

Описываются композиты, которые содержат смолу и волокнистый материал, и с наружной поверхности которых видно некоторое количество волокнистого материала.

Волокнистый материал может быть видимым на наружной поверхности, в наружной поверхности и под наружной поверхностью, например, под поверхностью на расстоянии менее около 0,100 дюйма, например, менее 0,050 дюйма, менее 0,025 дюйма, менее 0,010 дюйма или менее около 0,005 дюйма.

Кроме того, описываются композиты, которые содержат прозрачную смолу, например, найлон или осветленный полипропилен и волокнистый материал.

Кроме того, описывается способ получения композитов, который включает в себя комбинирование смолы и волокнистого материала для получения комбинации из смолы и волокнистого материала; и прессование комбинации из смолы и волокнистого материала для получения композита, на наружной поверхности которого видно некоторое количество волокнистого материала.

Описываются способы получения композитов, которые включают в себя комбинирование прозрачной смолы и волокнистого материала для получения комбинации из прозрачной смолы и волокнистого материала; и прессование комбинации из прозрачной смолы и волокнистого материала для получения композита.

Пятый аспект и/или варианты осуществления пятого аспекта изобретения могут иметь любое из следующих преимуществ или сочетания этих преимуществ. Композиты могут иметь уникальные, привлекательные или даже поразительные визуальные свойства и в то же самое время могут иметь желательные механические свойства, например, высокую абразивостойкость, высокую прочность на сжатие, сопротивление к разрушению, высокую прочность на удар, высокую прочность на изгиб, высокий модуль упругости при растяжении, высокий модуль упругости при изгибе и большое относительное удлинение при разрыве. Такие композиции могут, например, усилить узнаваемость товарной марки и приверженность к ней.

Используемый здесь термин "волокнистый материал" обозначает материал, который содержит многочисленные свободные, отдельные и разделимые волокна. Например, волокнистый материал может быть приготовлен из волокнистого сырья в виде бумаги с полимерным покрытием или отбеленной крафт-бумаги посредством резания, например, резательной машиной с вращающимся ножом.

Используемый здесь термин "сито" обозначает элемент, способный просеивать материал по размеру, например, перфорированную пластину, цилиндр и т.п., и либо проволочную сетку, либо переплетенную ткань.

Наполнитель нанометрического уровня - это такой наполнитель, который имеет поперечный размер менее около 1000 нм. Поперечный размер наполнител