Объединенные катализатор удаления просочившегося аммиака и катализатор экзотермического окисления углеводородов

Иллюстрации

Показать всеИзобретение относится к способу генерации тепла для удаления сажи и снижения содержания просочившегося NH3 в выхлопной системе, причем указанный способ включает в себя: впрыскивание азотистого восстановителя в выхлопной поток, содержащий NOx; восстановление указанных NOx с использованием указанного азотистого восстановителя в присутствии катализатора селективного каталитического восстановления SCR с образованием газового потока с пониженным содержанием NOx, в котором по меньшей мере периодически содержится просочившийся азотистый восстановитель; впрыскивание НС в указанный газовый поток с пониженным содержанием NOx с образованием НС-обогащенного газового потока; приведение в контакт НС-обогащенного газового потока с объединенным катализатором с образованием нагретого газового потока, причем указанный объединенный катализатор содержит первый слой, имеющий окислительный катализатор для окисления по меньшей мере части указанных НС для нагрева указанного нагретого газового потока, и второй слой, имеющий катализатор SCR для восстановления по меньшей мере части NOx в указанном нагретом газовом потоке; и приведение в контакт указанного нагретого газового потока с сажевым фильтром для регенерации указанного фильтра от сажи. Также изобретение относится к системе обработки выхлопа, включающей в себя: трубопровод для транспортировки выхлопного газа, содержащего NOx, из двигателя в атмосферу; форсунку для впрыскивания азотистого восстановителя в указанный выхлопной газ; катализатор SCR, выполненный с возможностью контактировать с указанным выхлопным газом и восстанавливать NOx, используя указанный азотистый восстановитель, с образованием газового потока с пониженным содержанием NOx, в котором по меньшей мере периодически содержится просочившийся азотистый восстановитель; НС-форсунку для впрыскивания НС в указанный газовый поток с пониженным содержанием NOx с образованием НС-обогащенного газового потока; объединенный катализатор, выполненный с возможностью контактировать с указанным НС-обогащенным газовым потоком с образованием нагретого газового потока, причем объединенный катализатор содержит первый слой, имеющий катализатор окисления для окисления указанного просочившегося азотистого восстановителя и указанных НС для нагрева указанного нагретого газового потока, и второй слой, имеющий катализатор SCR для восстановления NOx в указанном нагретом газовом потоке; и фильтр, выполненный с возможностью контактировать с указанным нагретым газовым потоком для регенерации сажевого фильтра от содержащейся в нем сажи. Технический результат заключается в упрощении выхлопной системы, которая удаляет просочившийся аммиак. 2 н. и 18 з.п. ф-лы, 7 ил., 1 табл., 6 пр.

Реферат

Ссылка на родственную заявку

Данная заявка притязает на приоритет по предварительной заявке США №61/383112, поданной 15 сентября 2010, которая включена в настоящую заявку во всей полноте путем ссылки.

Область техники, к которой относится изобретение

Изобретение, в целом, относится к контролю выбросов двигателей, работающих на бедных смесях, и конкретнее к катализатору, который способствует как экзотермическому окислению углеводородов, так и удалению азотсодержащих газообразных загрязнителей из выхлопного газа.

Уровень техники

Учитывая обеспокоенность состоянием окружающей среды, существует постоянная необходимость в уменьшении выбросов двигателями внутреннего сгорания. Особый интерес представляют в данном случае двигатели внутреннего сгорания, эксплуатируемые с использованием бедной топливовоздушной смеси, известные как “двигатели, работающие на бедных смесях”. Обычным двигателем, работающим на бедных смесях, является дизельный двигатель. Выбросы в выхлопном газе двигателя, работающего на бедных смесях, могут быть подразделены на две группы - первичные и вторичные выбросы. Первичные выбросы включают в себя газообразные загрязнители, которые образуются непосредственно в результате процесса сгорания топлива в двигателе и присутствуют в необработанном выхлопе до прохождения через устройства очистки выхлопного газа. Выхлопной газ двигателей, работающих на бедных смесях, содержит обычные первичные выбросы монооксида углерода (CO), углеводородов (HC), оксидов азота (NOx) и сажи (так же известной как твердые примеси или PM) наряду с относительно высоким содержанием кислорода вплоть до 15% по объему. Вторичные выбросы представляют собой газообразные загрязнители, которые могут образовываться в качестве побочных продуктов в блоках очистки выхлопного газа. Такие вторичные выбросы могут включать в себя, например, “просочившийся” (непрореагировавший) аммиак (NH3) и NOx, как обсуждается ниже.

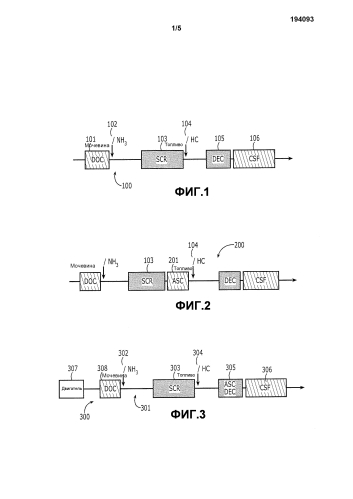

Системы контроля выбросов имеют различные конфигурации. Например, на фиг.1 показана типичная система 100 контроля выбросов для дизельного двигателя. Немедленно после того как выхлопной газ покидает двигатель (не показан), катализатор 101 окисления дизтоплива (DOC) окисляет первичные загрязнители, такие как неизрасходованное топливо (углеводороды) и монооксид углерода, обезвреживая их. Другие первичные загрязнители, такие как NOx, не могут быть окислены, но, наоборот, подлежат восстановлению до азота. Восстановление NOx, однако, обычно оказывается более затруднительным из-за высокого содержания кислорода в выхлопном потоке.

Известным способом удаления NOx из выхлопных газов в присутствии кислорода является способ селективного каталитического восстановления (SCR). В SCR в качестве восстановителя используется аммиак над подходящим катализатором, катализатором SCR 103, как показано на фиг.1. Восстановитель вводится в линию выхлопного газа с использованием распылительной форсунки 102. Вместо аммиака для этой цели может быть использовано соединение, которое может легко разлагаться до аммиака, например мочевина.

Чтобы обеспечить полное восстановление NOx, аммиак необходимо добавлять к выхлопному газу по меньшей мере в стехиометрическом соотношении к оксидам азота, и избыток аммиака предпочтителен для улучшения конверсии NOx. Избыток аммиака, однако, значительно повышает риск того, что аммиак проникнет за катализатор SCR и станет вторичным выбросом. Аммиак, который просачивается или проникает за катализатор SCR, называют “просочившимся аммиаком”. Поскольку аммиак представляет собой газ, который обладает проникающим запахом даже в низких концентрациях, желательно сводить к минимуму просочившийся аммиак. Однако точное измерение аммиака в двигателях внутреннего сгорания автотранспортных средств затруднительно из-за переменных условий эксплуатации автотранспортных средств (например, из-за ускорения/замедления). Следовательно, неизбежно избыток аммиака будет вводиться в систему, результатом чего является значительное просачивание аммиака за катализатор SCR.

Система 100 также содержит дизельный экзотермический катализатор (DEC) 105 за SCR 103, чтобы содействовать периодическим экзотермическим реакциям для генерации тепла, достаточного для регенерации катализаторного сажевого фильтра (CSF) 106 от сажи. С этой целью углеводородная форсунка 104 расположена непосредственно перед DEC. Форсунка 104 впрыскивает топливо или HC в выхлопной поток, когда температура выхлопа превышает рабочую температуру DEC. Затем DEC окисляет HC, создавая экзотермический эффект, который, в свою очередь, нагревает фильтр, что приводит к его очищению от сажи. Поскольку DEC расположен за SCR, то SCR не подвергается вредному воздействию высоких температур, связанных с удалением сажи.

Хотя DEC хорошо выполняет окислительную функцию, он также потенциально способен неселективно окислять любой просочившийся аммиак из катализатора SCR и превращать его в NOx, тем самым увеличивая выбросы NOx. Для противодействия этому один подход включает в себя использование катализатора удаления просочившегося аммиака (ASC) 201, как показано на Фиг.2. ASC селективен для удаления NH3 при минимальном окислении до NOx, располагаясь после катализатора SCR 103, но перед HC-форсункой 104. Обычно, ASC имеет низкую загрузку (например, от 0,5 до 10 г/фут3) металлов платиновой группы (PGM), чтобы максимально увеличить селективность по N2. Недостатком данной системы является дополнительный объем катализатора, требующийся для катализатора удаления просочившегося NH3, в и без того большой системе 200 контроля выбросов.

Следовательно, заявителю очевидна потребность в упрощенной выхлопной системе, которая удаляет просочившийся аммиак, при этом периодически нагревая выхлопной поток для регенерации сажевого фильтра от сажи. Настоящее изобретение удовлетворяет, среди прочих, данной потребности.

Сущность изобретения

Ниже представлено упрощенное изложение сущности изобретения с целью обеспечить общее понимание некоторых аспектах изобретения. Данное изложение сущности не является расширенным обзором изобретения. Оно не предназначено определять ключевые/наиболее важные элементы изобретения или ограничивать объем изобретения. Его единственная цель заключается в том, чтобы представить некоторые идеи изобретения в упрощенной форме, предваряя более подробное описание, которое представлено позже.

Настоящее изобретение предлагает объединенный катализатор, который функционирует не только окисляя просочившийся аммиак и углеводороды в экзотермической реакции, достаточной для генерации достаточного тепла, чтобы осуществлять регенерацию от сажи, но также снижает количество NOx, образующихся в результате такого окисления. Конкретнее, заявитель неожиданно обнаружил, что высокая концентрация загрузки в катализаторе окисления, необходимом для генерации достаточного тепла для регенерации сажевого фильтра, уравновешивалась катализатором SCR в непосредственной близости к катализатору окисления. Это облегчает интеграцию традиционного DOC и ASC, тем самым упрощая выхлопную систему, которая удаляет просочившийся аммиак, при периодическом нагревании выхлопного потока для регенерации сажевого фильтра от сажи.

Соответственно, один аспект изобретения относится к объединенному DOC/ASC-катализатору, который удаляет просочившийся NH3 и периодически нагревает выхлопной поток для регенерации сажевого фильтра от сажи, уменьшая при этом вторичные выбросы NOx. В одном варианте осуществления объединенный катализатор содержит: (a) подложку; (b) первый слой на подложке, причем первый слой содержит окисляющий катализатор, имеющий эффективную загрузку PGM, такую, что окисление углеводородов генерирует достаточно тепла для регенерации сажевого фильтра, где в одном варианте осуществления эффективное количество PGM превышает примерно 10 г/фут3; и (c) второй слой, прилегающий к первому слою и содержащий восстанавливающий катализатор для селективного восстановления NOx.

Другой аспект изобретения относится к способу применения объединенного катализатора для периодического нагрева выхлопного потока, чтобы регенерировать сажевый фильтр, удаляя при этом просочившийся аммиак и выбросы NOx. В одном варианте осуществления способ включает в себя: (a) впрыскивание азотистого восстановителя в выхлопной поток, содержащий NOx; (b) восстановление NOx с использованием азотистого восстановителя в присутствии катализатора SCR с образованием газового потока с пониженным содержанием NOx, который по меньшей мере периодически содержит просочившийся азотистый восстановитель; (c) впрыскивание HC в газовый поток с пониженным содержанием NOx с образованием HC-обогащенного газового потока; и (d) приведение в контакт HC-обогащенного газового потока с объединенным катализатором с образованием нагретого газового потока, причем объединенный катализатор содержит первый слой, имеющий окислительный катализатор для окисления просочившегося азотистого восстановителя и HC для нагрева нагретого газового потока, и второй слой, имеющий катализатор SCR для восстановления NOx, образовавшихся в первом слое.

Другой аспект изобретения представляет собой выхлопную систему, которая удаляет просочившийся аммиак при периодическом нагревании выхлопного потока для регенерации сажевого фильтра от сажи с использованием объединенного катализатора. В одном варианте осуществления система включает в себя: (a) трубопровод для транспортировки выхлопного газа, содержащего NOx, из двигателя в атмосферу; (b) форсунку для впрыскивания азотистого восстановителя в выхлопной газ; (c) катализатор SCR, выполненный с возможностью контактировать с выхлопным газом и снижать содержание NOx, используя азотистый восстановитель, с образованием газового потока с пониженным содержанием NOx, который по меньшей мере периодически содержит просочившийся азотистый восстановитель; (d) HC-форсунку для впрыскивания HC в газовый поток с пониженным содержанием NOx с образованием HC-обогащенного газового потока; (e) объединенный катализатор, выполненный с возможностью контактировать с HC-обогащенным газовым потоком с образованием нагретого газового потока, причем объединенный катализатор содержит первый слой, имеющий окислительный катализатор для окисления просочившегося азотистого восстановителя и HC для нагрева нагретого газового потока, и второй слой, имеющий катализатор SCR для восстановления NOx в нагретом газовом потоке; и (f) фильтр, выполненный с возможностью контактировать с нагретым газовым потоком для регенерации сажевого фильтра от содержащейся в нем сажи.

Краткое описание чертежей

Фиг.1 иллюстрирует конфигурацию типичной мочевинной системы SCR с расположенной за ней топливной форсункой.

Фиг.2 иллюстрирует систему SCR, соответствующую Фиг.1, с катализатором удаления просочившегося аммиака (ASC) после SCR для уменьшения до минимума неселективного окисления NH3 дизельным экзотермическим катализатором (DEC).

Фиг.3 иллюстрирует вариант осуществления настоящего изобретения, в котором конфигурация мочевинной системы SCR с расположенной за ней топливной форсункой содержит объединенный катализатор удаления просочившегося аммиака и дизельный экзотермический катализатор.

Фиг.4 иллюстрирует конверсию HC при испытании на рабочую температуру в условиях высокого содержания углеводородов (экзотермические условия) для стандартного DEC-, стандартного ASC- и объединенного DEC/SCR-катализаторов настоящего изобретения.

Фиг.5 иллюстрирует характеристики конверсии NH3 для тех же катализаторов, данные по испытанию которых представлены на Фиг.4, в условиях низкого содержания углеводородов.

Фиг.6 иллюстрирует характеристики по селективной конверсии NH3 до N2 для тех же катализаторов, данные по испытания которых представлены на фиг.4 и 5, в условиях низкого содержания углеводородов.

Фиг.7 иллюстрирует схематичную диаграмму одного варианта осуществления объединенного катализатора настоящего изобретения.

Подробное описание

На фиг.3 схематично изображена выхлопная система 300 настоящего изобретения. Как показано, система 300 включает в себя трубопровод 301 для транспортировки выхлопного газа из двигателя 307 в атмосферу. Известно, что такие выхлопные потоки содержат NOx. За двигателем 307 имеется форсунка 302 для впрыскивания азотистого восстановителя в выхлопной поток. Вслед за форсункой 302 находится катализатор 303 селективного каталитического восстановления (SCR). Он выполнен с возможностью контактировать с выхлопным газом и восстанавливать NOx, используя азотистый восстановитель, с образованием N2 и приводя к газовому потоку с пониженным содержанием NOx. Поскольку количество NOx в выхлопном потоке имеет тенденцию к значительному варьированию в зависимости, например, от ускорения/замедления двигателя, рабочих температур, окружающей температуры и так далее, поддержание точного стехиометрического баланса между азотистым восстановителем и NOx затруднительно. Следовательно, избыток азотистого восстановителя будет впрыскиваться в выхлопной поток, в результате чего часть его будет проходить через SCR и попадать в газовый поток с пониженным содержанием NOx. Его называют просочившимся азотистым восстановителем или, конкретнее, просочившимся аммиаком.

За SCR расположена углеводородная (HC-) форсунка 304 для впрыскивания HC в газовый поток с пониженным содержанием NOx для формирования HC-обогащенного потока. Объединенный катализатор 305 выполнен с возможностью контактировать с HC-обогащенным потоком с образованием нагретого газового потока достаточной температуры (например, 400°C), чтобы регенерировать катализаторный сажевый фильтр (CSF) 306 от содержащейся в нем сажи. Температура, требуемая для регенерации от сажи, может варьироваться в зависимости от применения. Например, в типичном случае поток нагретого газа должен иметь температуру 550-650°C, однако к газовому потоку могут быть добавлены добавки, чтобы понизить требуемую температуру до примерно 450ºC или возможно ниже.

На фиг.7 схематично проиллюстрирован один вариант осуществления объединенного катализатора 700. Объединенный катализатор 700 содержит подложку 701, на которой расположен первый слой 702, имеющий окислительный катализатор. Окислительный катализатор окисляет просочившийся азотистый восстановитель и впрыснутые HC в HC-обогащенном потоке. Окислительный катализатор содержит эффективное количество PGM (например, более 10 г/фут3), чтобы привести к достаточной экзотермичности реакции окисления, чтобы нагреть нагретый газовый поток до подходящей температуры регенерации (например, 400-550°C). Катализатор 700 также содержит второй слой 703, который в данном варианте осуществления покрывает первый слой 702. Второй слой содержит катализатор SCR для восстановления NOx в обогащенном потоке или генерированных в результате окисления HC и азотистого восстановителя в первом слое 702.

Система, объединенный катализатор и его использование описаны ниже более подробно в отношении определенных неограничивающих вариантов осуществления.

Что касается фиг.3, двигатель 307 может представлять собой любой двигатель, работающий на бедных смесях, включая, например, дизельный двигатель, бензиновый двигатель на бедных смесях или двигатель, питаемый сжиженным нефтяным газом или природным газом.

В варианте осуществления, показанном на фиг.3, система 300 также имеет катализатор 308 окисления дизтоплива (DOC). DOC 308 представляет собой хорошо известное устройство, которое использует химический процесс, чтобы превратить загрязнители в выхлопном потоке в менее вредные компоненты. Конкретнее, в DOC-устройствах обычно используются катализаторы на основе благородных металлов, чтобы уменьшить содержание твердых примесей (PM), растворимой органической фракции (SOF) на основе углеводородов и монооксида углерода в выхлопе дизельного двигателя путем простого окисления. Типичное DOC-устройство представляет собой проточное устройство, включающее в себя бачок, содержащий сотовидную структуру или подложку. Подложка имеет большую площадь поверхности, которая покрыта активным каталитическим слоем. Данный активный слой содержит небольшое, хорошо диспергированное количество благородных металлов. По мере того как выхлопные газы проходят через катализатор, монооксид углерода, газообразные углеводороды и частицы жидких углеводородов (несгоревшее топливо и масло) окисляются, тем самым уменьшая вредные выбросы.

За DOC 308 расположена форсунка 302 азотистого восстановителя, которая также хорошо известна. Она служит для дозирования подходящего количества азотистого восстановителя в выхлопную систему. Несколько восстановителей, которые используются в SCR-приложениях, включают аммиак сам по себе, гидразин, безводный аммиак, водный аммиак или предшественник аммиака, выбранный из группы, состоящей из мочевины ((NH2)2CO), карбоната аммония, карбамата аммония, гидрокарбоната аммония и формиата аммония. Чистый безводный аммиак токсичен и сложно обеспечить безопасность его хранения, но он не требует дальнейшего превращения для того, чтобы реагировать ψ - катализатором SCR. Водный аммиак необходимо гидролизовать, чтобы его можно было использовать, но он безопаснее при хранении и транспортировке, чем безводный аммиак. Мочевина является наиболее безопасной при хранении, но требует превращения в аммиак путем термического разложения, чтобы ее можно было использовать в качестве эффективного восстановителя.

Как известно, форсунка 302 контролируется контроллером (не показан), который отслеживает ряд параметров двигателя и выхлопа и определяет подходящее количество азотистого восстановителя, подлежащее впрыскиванию. Такие параметры включают, например, концентрацию NOx в выхлопном газе, температуру выхлопного газа, температуру слоя катализатора, положение акселератора, массовый расход выхлопного газа в системе, вакуум в выпускном коллекторе, время зажигания, скорость двигателя, значение лямбда для выхлопного газа, количество топлива, впрыснутого в двигатель, и положение клапана рециркуляции выхлопного газа (EGR) и тем самым количество EGR и давление наддува.

Катализатор SCR также хорошо известен и типично включает в себя микропористый материал, содержащий один или более переходных металлов. Катализаторы SCR изготавливают из различных керамических материалов, используемых в качестве носителя, таких как оксид титана, а активными каталитическими компонентами обычно являются оксиды неблагородных металлов (таких как ванадий и вольфрам), молекулярные сита, такие как цеолиты, и различные благородные металлы. Двумя наиболее распространенными в использовании конструктивными решениями геометрии катализаторов SCR являются сотовидная и пластинчатая. Сотовидная форма обычно представляет собой экструдированную керамику, нанесенную равномерно по всему носителю керамики, или нанесена в виде покрытия на подложку. Катализаторы пластинчатого типа имеют меньшие потери давления и в меньшей степени подвержены забиванию и загрязнению, чем относящиеся к сотовидному типу, но пластинчатые конфигурации намного крупнее и более дороги. Сотовидные конфигурации меньше пластинчатых, но имеют более высокие потери давления и забиваются намного легче. Катализаторы SCR, подходящие для использования в настоящем изобретении, раскрыты, например, среди катализаторов на основе молекулярных сит/цеолитов. В одном варианте осуществления катализатор SCR представляет собой цеолит с обмененным переходным металлом.

В варианте осуществления, показанном на фиг.3, катализатор SCR расположен перед объединенным катализатором 305. Такое расположение, в общем, является предпочтительным (хотя не обязательным) для двигателей, которые работают с перерывами, так что SCR 303 нагревается быстро и, таким образом, быстро достигает максимальной эффективности. Более того, в данной конфигурации он не подвергается воздействию потока нагретого газа, который может быть вреден для катализатора SCR.

За катализатором SCR, но перед объединенным катализатором 305, HC-форсунка впрыскивает HC (типично, топливо для двигателя) в газовый поток с низким содержанием NOx, что приводит к формированию газового потока, обогащенного HC. Подобно форсунке азотистого восстановителя HC-форсунка контролируется контроллером (не показан), который выполнен с возможностью периодически вызывать впрыскивание определенного количества HC в поток для периодической регенерации CSF 306 от уловленной сажи. Частота, с которой необходимо проводить регенерацию от сажи, и, таким образом, частота впрыскивания и количество HC, которое необходимо впрыскивать, составляют процедуру подбора оптимальных условий системы, которая хорошо известна специалисту в данной области.

Важным аспектом изобретения является объединенный катализатор 305. Он сочетает функциональность ASC 201 и DEC 105. Как упомянуто выше, было обнаружено, что, в то время как катализатор окисления, имеющий относительно высокую загрузку PGM, улучшал окисление HC и азотистого восстановителя, неожиданно, покрытие катализатора SCR было способно ограничивать образование NOx. Катализатор изобретения, таким образом, способен генерировать достаточное тепло для регенерации от сажи путем экзотермического окисления, при этом селективно окисляя просочившийся аммиак.

Многофункциональность объединенного катализатора предположительно является следствием ряда реакций и взаимодействий внутри объединенного катализатора. Не ограничиваясь какой-либо конкретной теорией, можно предположить, что, во-первых, NOx, образующийся в результате окисления, и просочившийся аммиак из выхлопного газа абсорбируются на втором слое, который представляет собой SCR-активное покрытие, и реагируют, участвуя в селективной каталитической реакции, с образованием воды и азота, которые десорбируются после завершения реакции. Здесь аммиак присутствует в количестве, превышающем стехиометрическое. Во-вторых, просочившийся аммиак, который не был использован или абсорбирован в слое SCR, и HC проходят через второй слой к первому слою. Второй слой, обладая мощным окислительным действием, давал азот и оксиды азота из просочившегося аммиака, а также давал воду, диоксид углерода и экзотермическое тепло за счет HC. Образовавшийся азот диффундирует/проходит неизменным через второй слой и поступает в атмосферу. В-третьих, после того как оксиды азота образуются в первом слое, они проходят через катализатор SCR второго слоя или мимо него, где они вступают в реакцию с ранее аккумулированным/просочившимся аммиаком в SCR-реакции с образованием N2. Следовательно, процесс SCR/окисление/SCR, который происходит по мере того как газ, обогащенный HC, проходит через объединенный катализатор, функционирует как саморегулирующаяся система, в которой окислению оказывается содействие, но сдерживается избыточное окисление.

Фиг.7 иллюстрирует один вариант осуществления катализатора 700. Катализатор содержит подложку 701, которая может содержать любой известный подложечный материал, используемый в данной области приложения, включая, например, оксид алюминия. Альтернативно катализатор может представлять собой экструдированный катализатор, как хорошо известно в данной области. Более того, подложке может быть придана любая известная конфигурация, включая, например, сотовидную или монолитную. В одном конкретном варианте осуществления подложка представляет собой сотовидный оксид алюминия.

Как показано на фиг.7, первому и второму слоям 702, 703 придана такая конфигурация, что второй слой 703 покрывает первый слой 702. Следует, однако, понимать, что другие конфигурации входят в объем изобретения. Например, первый и второй слои могут быть осаждены вдоль подложки так, что первый слой расположен перед вторым слоем. Альтернативно может быть использован ряд чередующихся первых и вторых слоев. Другие возможные конфигурации будут очевидны специалисту в данной области в свете данного раскрытия.

Как упомянуто выше, первый слой содержит окисляющий катализатор. Катализатор следует выбирать так, чтобы обеспечить окисление HC и азотистого восстановителя в такой степени, чтобы достигалась в достаточной степени экзотермическая реакция. Конкретнее, необходимо, чтобы экзотермическая реакция была достаточной для нагрева нагретого газового потока до точки, в которой он способен проводить регенерацию от сажи в CSF 306. В общем, для этого будет требоваться нагревание газа до примерно по меньшей мере 400°C. Оптимальная регенерация происходит при от примерно 550 до примерно 650°C. С этой целью катализатор должен содержать микропористый материал, такой как цеолит или нецеолитный материал (например, оксид алюминия, диоксид церия, диоксид циркония, диоксид титана или схожие материалы в индивидуальной форме или в сочетании), в достаточной степени загруженный PGM, чтобы давать желаемый экзотермический эффект. В общем, чем больше загрузка PGM, тем более активен катализатор.

Помимо наличия достаточной загрузки PGM для обеспечения адекватных температур регенерации, описанных выше, загрузка PGM должна быть достаточной для того, чтобы рабочая температура экзотермической генерации тепла за счет HC составляла менее примерно 350°C. В общем, желательными являются более низкие рабочие температуры. Если рабочая температура больше примерно 350°C, тогда может потребоваться вспомогательная система, чтобы нагреть поступающий выхлопной газ. Такие системы увеличивают сложность выхлопной системы и уменьшают топливную эффективность и, таким образом, обычно нежелательны. Заявитель обнаружил, что температура выхлопного газа, достигающего DEC, составляет обычно (хотя не обязательно) менее 350°C. Следовательно, в одном варианте осуществления катализатор настоящего изобретения относится к типу PGM и имеет загрузку, достаточную для того, чтобы рабочая температура катализатора составляла менее 350°C и в одном конкретном варианте осуществления составляла менее 325°C. Получение окислительного слоя для обеспечения данных желаемых эксплуатационных характеристик было бы известно специалистам в данной области в свете данного раскрытия.

Принимая во внимание необходимость в высоких температурах регенерации и относительно низких рабочих температурах, требуемая загрузка PGM обычно больше используемой в традиционных катализаторах ASC, которая обычно составляет менее 10 г/фут3. (В случае катализаторов ASC обычно придерживаются относительно низкой загрузки, чтобы избежать чрезмерного окисления просочившегося аммиака и образования NOx). Соответственно, в одном варианте осуществления загрузка PGM больше, чем таковая традиционного катализатора ASC. В одном варианте осуществления загрузка превышает примерно 10 г/фут3. В другом варианте осуществления загрузка составляет более примерно 10 г/фут3 и менее примерно 100 г/фут3. В другом варианте осуществления загрузка составляет от примерно 15 г/фут3 до примерно 70 г/фут3. В еще одном варианте осуществления загрузка составляет примерно 20 г/фут3.

В одном варианте осуществления PGM включает палладий (Pd) и/или платину (Pt). В другом варианте осуществления PGM включает сочетание Pd и Pt. В общем, Pd способствует экзотермическому окислению, а Pt проявляет тенденцию к генерации NOx из NH3. Соответственно, относительные концентрации в смеси Pd и Pt имеют тенденцию зависеть от степени окисления в сопоставлении с желаемым уровнем генерирования NOx. Относительная загрузка Pd к Pt может варьироваться от соотношения 1:10 до 10:1. В одном конкретном варианте осуществления PGM включает сочетание, по существу, эквивалентных долей Pt и Pd при суммарной загрузке примерно 15-70 г/фут3.

Второй слой включает катализатор SCR. Такие катализаторы хорошо известны и описаны выше применительно к катализатору SCR 303. В общем, катализатор SCR включает по меньшей мере (i) микропористое кристаллическое молекулярное сито; и (ii) переходный металл, пропитывающий молекулярное сито.

Молекулярное сито может представлять собой любую известную или впоследствии разработанную структуру, подходящую для использования в качестве катализатора, включая цеолитные и нецеолитные сита (как определено в патенте США №4913799 (включенном сюда путем ссылки)). В одном варианте осуществления молекулярное сито включает по меньшей мере кремний, алюминий и фосфор и имеет структуру с пористыми отверстиями, образованными 8-членными кольцами. В одном варианте осуществления молекулярное сито представляет собой силикоалюмофосфатное (SAPO) молекулярное сито. В одном варианте осуществления молекулярные сита SAPO имеют один или более из следующих каркасных типов в соответствии с определением Структурной комиссии Международной цеолитной ассоциации: AEI, AFX, CHA, LEV, LTA. В одном варианте осуществления каркасный тип представляет собой CHA или CHA в сочетании с одним или более другими каркасными типами, как, например, структурное прорастание AEI-CHA. Примеры подходящих CHA SAPOs включают SAPO-34 и KYT-6. В одном конкретном варианте осуществления молекулярное сито представляет собой SAPO-34. В другом варианте осуществления катализатор включает два или более разных молекулярных сит SAPO, выбранных из группы, состоящей из AEI, AFX, CHA, LEV и LTA. В одном варианте осуществления цеолит имеет структурный тип, выбранный из AEI, AFX, CHA, LEV, LTA, BEA, MFI, FER, MOR и KFI. Примером подходящего цеолита BEA является бета-цеолит.

Помимо молекулярного сита катализатор SCR включает переходный металл, внедренный в сито. Подходящие переходные металлы включают, например, Cr, Mn, Fe, Co, Ce, Ni, Cu, Zn, Ga, Mo, Ru, Rh, Pd, Ag, In, Sn, Re, Ir, Au, Pr, Nd, W, Bi, Os и Pt. В одном варианте осуществления переходный металл представляет собой Cu или Fe или их сочетания. В одном варианте осуществления загрузка переходного металла составляет от примерно 0,3 масс.% до примерно 10 масс.% катализатора. Тип и концентрация переходного металла могут варьироваться в соответствии с ситом и областью приложения. Например, подходящие результаты были достигнуты с SAPO-34, загруженным примерно 2 масс.% Cu, и бета-цеолитом, загруженным примерно 3 масс.% Fe. Также и другие сочетания цеолитов, переходных металлов и концентраций загрузок будут очевидны специалистам в данной области в свете данного раскрытия.

Катализаторы SCR могут включать подожку, изготовленную из керамического материала, такого как кордиерит, муллит, диоксид кремния, оксид алюминия, диоксид титана или их сочетания. Альтернативно, подложка может быть металлической. Двумя наиболее распространенными конструкционными решениями подложки являются монолитное или пластинчатое и сотовидное. Катализаторы пластинчатого типа имеют меньшие потери давления и в меньшей степени подвержены забиванию и загрязнению, чем относящиеся к сотовидному типу, но пластинчатые конфигурации намного крупнее и более дороги. Сотовидные конфигурации меньше пластинчатых, но имеют более высокие потери давления и забиваются намного легче. Альтернативно, катализатор может быть экструдирован с подложкой или без нее. В последнем варианте осуществления катализатор не имеет отдельной подложки. В другом варианте осуществления катализатор вовсе не имеет подложки, но представлен катализаторной массой.

Объединенный катализатор 305 может быть получен с использованием известных методик. Например, канадская заявка №2652837 (на основе публикации PCT №2007/137675), тем самым включенная сюда путем ссылки, раскрывает подходящую методику получения, хотя загрузка PGM для окислительного слоя настоящего изобретения должна быть больше, чем таковая, раскрытая в указанной ссылке.

Нагретый газ покидает объединенный катализатор 305 и контактирует с CSF 306, в результате чего происходит регенерация от сажи. Такой процесс хорошо известен и не будет здесь подробно обсуждаться.

Примеры

В нижеследующих неограничивающих примерах сравниваются пять вариантов осуществления объединенного катализатора настоящего изобретения (примеры 2-6) с традиционным катализатором DEC (пример 1) и традиционным ASC (пример 7), как представлено ниже в Таблице 1.

| Таблица 1 | |

| Образец | Описание |

| 1 | Только DEC (без слоя SCR), 35 г/фут3 Pt; 35 г/фут3 Pd |

| 2 | Объединенный катализатор - Окислительный слой 35 г/фут3 Pt; 35 г/фут3 Pd; слой SCR - бета-цеолит, загруженный 3 масс.% Fe |

| 3 | Объединенный катализатор - Окислительный слой 40 г/фут3 Pt; слой SCR - SAPO-34, загруженный 2 масс.% Cu. |

| 4 | Объединенный катализатор - Окислительный слой 35 г/фут3 Pt; слой SCR - бета-цеолит, загруженный 3 масс.% Fe. |

| 5 | Объединенный катализатор - Окислительный слой 20 г/фут3 Pt; слой SCR - SAPO-34, загруженный 2 масс.% Cu. |

| 6 | Объединенный катализатор - Окислительный слой 10 г/фут3 Pt; слой SCR - SAPO-34, загруженный 2 масс.% Cu. |

| 7 | Только ASC (без окисляющего слоя) 1 г/фут3 Pt; SAPO-34, загруженный 2 масс.% Cu |

В данных примерах окислительный слой получали путем приготовления влажной суспензии оксида алюминия, загруженной указанным PGM в указанной концентрации, и затем нанесением покрытия смазыванием суспензией стандартной керамической сотовидной подложки. Слой SCR получали путем приготовления смеси указанного микропористого материала (либо SAPO-34, либо бета-цеолита), загруженного указанным количеством Cu или Fe посредством ионного обмена, прибавлением связующего к смеси и затем нанесением покрытия смазыванием смесью окислительного слоя.

Рабочая температура

Фиг.4 иллюстрирует результаты испытания при рабочей температуре (окисление HC) при высоких концентрациях HC (типичных для DEC для генерации экзотермического эффекта для очистки фильтра). Данное испытание представляло собой испытание при рабочей температуре в установившемся состоянии в атмосфере 12% O2, 200 чнм (частей на миллион) NH3, 200 чнм CO, 1000 чнм C10H22, 4,5% H2O, 4,5% CO2, где остаток составляет N2.

Хотя образец 1, представляющий собой традиционный DEC, имел наименьшую рабочую температуру (<200°C), образец 2, представляющий собой объединенный катализатор Pt/Pd, и образцы 3-5, представляющие собой объединенные Pt-катализаторы с 20-35 масс.% Pt, также продемонстрировали подходящие рабочие температуры (то есть (<350°C). Образец 6, представляющий собой объединенный катализатор с 10 г/фут3 Pt, имел рабочую температуру примерно 350°C, которая в общем (хотя не обязательно) слишком высока. Подобно этому образец 7, представляющий собой малозагруженный PGM (1 г/фут3 Pt) стандартный катализатор удаления NH3, также имел рабочую температуру примерно 350°C. Следовательно, данные результаты указывают на то, что объединенный катализатор с подходящей рабочей температурой может быть получен с окислительным слоем, имеющим концентрацию PGM выше 10 г/фут3.

Конверсия NH3

Фиг.5 иллюстрирует конверсию NH3 в стандартных рабочих условиях дизельного двигателя с низкими концентрациями углеводородов (без генерации экзотермического эффекта) в атмосфере 12% O2, 200 чнм NH3, 200 чнм CO, 100 чнм C3H6, 4,5% H2O, 4,5% CO2, где остаток составляет N2. Здесь все образцы показывают приемлемую конверсию NH3, то есть приблизительно 100% конверсию NH3 при примерно 325°C.

Селективность

Фиг.6 иллюстрирует рабочие характеристики каждого образца в плане селективности превращения NH3 в N2. Данный эксперимент представлял собой испытание при рабочей температуре в установившемся состоянии в тех же атмосферных условиях, что и при конверсии NH3, как показано на фиг.5 Образец 1, представляющий собой стандартный DEC, имел наименьшую селективность с пиком 40% при относительно низких температурах и снижающуюся до менее 10% при более высоких температурах. Образцы 2-6, представляющие собой объединенные катализаторы, обладали значительно лучшей селективностью, имея пик примерно 55-70% между примерно 325 и 425°C, что представляет собой обычный диапазон рабочих температур. Образцы 4 и 5, представляющие собой объединенные катализаторы с 35 г/фут3 и 20 г/фут3 Pt, показывают особенно высокую селективность - примерно 70% между 325 и 425°C. Такая селективность сопоставима с образцом 7, представляющим собой традиционный ASC.

Следовательно, данные примеры показывают, что объединенный катализатор настоящего изобретения п