Способ статистического приемочного контроля крупногабаритных цилиндрических оболочек топливных баков ракет

Иллюстрации

Показать всеИзобретение относится к области управления качеством продукции, в частности, крупногабаритных топливных баков ракет. Способ заключается в выборе информативных параметров качества (ИПК) изготовления тонкостенной оболочки бака. При этом выделяют так называемые реперные точки, определяющие слабейшие места его конструкции, содержащие граничные характеристики ИПК. В качестве последних выбирают начальные неправильности формы, замеренные по всей поверхности оболочки топливного бака в нескольких взаимосвязанных сечениях. Полученные данные преобразуют и обрабатывают для использования в приемочном и выборочном контроле. Технический результат изобретения заключается в повышении достоверности принятия решения о допуске изделия в серию, в автоматизации и повышении производительности контроля. 1 з.п. ф-лы, 4 табл., 5 ил.

Реферат

Изобретение относится к способам статистического управления качеством продукции на производстве и может быть использовано для приемочного контроля при передаче изделия с предприятия опытного производства на предприятие серийного производства, в частности в системах контроля качества в ракетостроении.

Во многих отраслях машиностроения (в аэрокосмической и судостроительной промышленности, где используются тонкостенные круговые цилиндрические оболочечные конструкции (трубы, цистерны, баки, топливные емкости и др.), при отработке технологии изготовления используют частичное моделирование, отражающее спорный аспект, требующий подтверждения.

В ракетостроении при изготовлении корпуса ракеты, в частности корпусов топливных баков, используют полноразмерный образец, который подвергается всесторонним испытаниям (наземным и летным). Возникает, таким образом, эталонный экземпляр изделия (опытный образец), прежде чем изделие пойдет в серию. Серийное производство ракет организуют на заводах, имеющих значительно большие мощности, чем опытное производство [1 с.109]. Для отладки технологического процесса на серийном заводе назначают выпуск установочной партии изделий, качество которых тщательно контролируют. На этапе выпуска установочной партии может изменяться (иногда в худшую сторону) надежность изделия за счет отработки технологического процесса, за счет доработок, проводимых для улучшения характеристик и необходимости устранения установленных причин отказов, которые иногда вскрываются при контроле выпускаемой продукции. После успешных наземных и летных испытаний изделий, отобранных из установочной партии, окончательно отрабатывают технологию производства и методы контроля серийной продукции [1 с.139].

Определение вероятностных характеристик механической надежности корпуса изделия в условиях наземных испытаний на стендах до разрушения сопряжено с большими материальными затратами. Поэтому число таких испытаний крайне ограничено, а следовательно, разброс статистических оценок велик [1 с.59]. Задача расчета надежности упрощается, если пренебречь различием напряженно - деформированного состояния в разных точках конструкции. В этом случае рассчитывать надежность следует применительно к «слабейшей» точке, в которой состояние конструкции наиболее близко к предельному [1 с.65]. Поскольку в остальных точках конструкции вероятность разрушения меньше, чем в «слабейшей» точке, то есть в них имеется некоторый «запас по надежности», конструкция излишне утяжеляется. Конструктора на практике, чтобы обеспечить равнонадежность конструкции в целом, используют метод последовательных приближений: определяют вероятность неразрушения не только в «слабейшей» точке, но и в других характерных точках конструкции, уравнивая запас по надежности изменением конструктивных параметров конструкции, например, изменением толщины стенки, а затем повторяют расчет вероятности неразрушения. Многочисленные исследования механической надежности тонкостенных оболочек ракет указывают на большое расхождение теоретических и экспериментальных данных и доказывают, что причиной несогласованности результатов теории и практики является наличие у реальных объектов начальных неправильностей формы, вызванных дефектами изготовления, транспортировки, монтажа и эксплуатации [2, 3]. Именно узлы конструкций тонкостенных оболочек, имеющие такие несовершенства формы, являются «слабейшими местами» в конструкции корпуса ракеты и могут использоваться в качестве «реперных точек», а характеристики их параметров могут использоваться в качестве граничных значений при оценке качества.

Это позволяет предложить способ приемочного контроля, когда базу данных в виде электронной версии параметров качества, в качестве которых могут быть использованы граничные значения начальных неправильностей формы, создают на опытном производстве с отлаженной технологией, опытным персоналом и методами контроля, а использование этой базы данных для приемочного контроля осуществляется на серийном заводе. В этом и заключается существо предлагаемого изобретения.

Известен способ статистического контроля готовой продукции [4 с.262-265], в котором для оценки состояния технологических процессов и корректирования значений параметров техпроцесса по результатам выборочного контроля контролируемых параметров продукции осуществляют определение с требуемой точностью фактических значений контролируемого параметра у единиц продукции из выборки. Фактические значения контролируемого параметра необходимо для последующего вычисления статистических характеристик, по которым принимается решение о состоянии технологического процесса. Недостатками данного способа являются: затрата времени на статистическую обработку; использование контрольных карт Шухарта, что громоздко и неприемлемо при мелкосерийном производстве изделий ракетной техники.

Проведенный анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностью признаков, тождественными всем признакам заявляемого технического решения, отсутствуют, что указывает на соответствие заявляемого способа условию патентоспособности «новизна». Результаты поиска известных решений в данной и смежных областях техники с целью выявления признаков, совпадающих с отличительными признаками заявляемого способа, не дали результата, что указывает на то, что заявляемый способ соответствует условию патентоспособности «изобретательский уровень».

Задачей изобретения является повышение надежности приемочного контроля корпусов топливных ракет в системах контроля качества при запуске изделия в серию путем получения систематизированной полноценной информации о граничных значениях отклонений параметров начальных неправильностей формы, позволяющего повысить качество оценки технического состояния корпусов и стабильности технологического процесса производства.

Поставленная задача достигается тем, что способ статистического приемочного контроля крупногабаритных цилиндрических оболочек топливных баков ракет, включающий контроль качества опытного образца объекта на опытном заводе перед передачей его для производства на серийное предприятие, основанный на выборе информативных параметров, характеризующих качество изготовления оболочки топливного бака ракеты, при этом в конструкции опытного образца выделяют «реперные» точки, определяющие слабейшие места конструкции, содержащие граничные характеристики информативных параметров качества, в качестве которых выбирают начальные неправильности формы тонкостенных цилиндрических оболочек с созданием эталонной базы параметров начальных неправильностей формы; для этого на этапе создания эталонной базы данных опытного образца, перед передачей в серийное производство осуществляют измерения начальных неправильностей формы оболочки отсека по всей поверхности отсека в нескольких параллельных сечениях оболочки одновременно и многократно, вращая отсек относительно датчиков перемещений измерительной системы, при этом отсек переустанавливают после предыдущего цикла измерений на некоторый, заранее определенный фиксированный угол и вновь проводят цикл измерений, полученный от датчиков перемещений измерительной системы многокомпонентный аналоговый сигнал оцифровывают, формируя матрицу квантованных отсчетов, по значениям ее элементов вычисляют с помощью двумерного дискретного косинусного преобразования матрицу коэффициентов, элементы которой используют в качестве параметров начальных неправильностей формы, далее запоминают эти значения коэффициентов и рассчитывают по ним математическое ожидание и среднее квадратическое отклонение, так что после последнего выполненного цикла измерений матрица коэффициентов будет содержать осредненные значения параметров начальных неправильностей формы, которые и будут использоваться на этапе диагностики качества, полученные данные записывают на жесткий диск и приобщают к конструкторской документации, передаваемой на серийный завод, производят совокупную оценку соответствия опытного образца конструкторской документации, на основании которой устанавливают совокупность диагностических параметров качества и допустимые пределы их изменения, которые включают в эталонную базу данных; в процессе приемочного контроля образца изделия из установочной партии на серийном производстве осуществляют измерения начальных неправильностей формы оболочки отсека по всей поверхности отсека в нескольких параллельных сечениях оболочки, вращая отсек относительно датчиков перемещений измерительной системы, аналогично вышеуказанной технологии измерений опытного образца, для этого отсек устанавливают на измерительный стенд в соответствии с документацией для опытного образца изделия, проводят цикл измерений начальных неправильностей формы, полученный от датчиков перемещений измерительной системы многокомпонентный аналоговый сигнал оцифровывают, формируя матрицу квантованных отсчетов, по значениям ее элементов вычисляют с помощью двумерного дискретного косинусного преобразования матрицу коэффициентов, элементы которой сравнивают с соответствующими элементами, имеющимися в эталонной базе опытного образца, по величине разности значений элементов эталонной записи и контрольной записи измерений принимают решение о допуске изделия в серийное производство; в условиях серийного производства для выборочного контроля качества корпусов изделий, выполненных в виде тонкостенных цилиндрических оболочек, матрицу коэффициентов начальных неправильностей формы опытного образца используют для контроля технологического процесса, сравнивая параметры из эталонной базы данных с параметрами начальных неправильностей формы контрольного образца изделия, а также выявляют характер изменения параметров «реперных» точек при возможных отклонениях технологического процесса.

Указанная совокупность существенных признаков позволяет сформировать компьютеризированную систему приемочного контроля, позволяющую отслеживать отклонения в технологии изготовления корпусов изделий на серийном заводе с использованием граничных значений параметров качества - начальных неправильностей формы опытного образца.

Реализация способа поясняется чертежами, где

на фиг.1 представлены этапы реализации способа приемочного контроля,

на фиг.2 - схема измерений начальных неправильностей формы топливного бака на измерительном стенде: поворотная часть стенда; датчики перемещений измерительной системы; измерительная система; ПЭВМ;

на фиг.3 - принципиальная схема предварительной обработки многоканального аналогового сигнала,

на фиг.4 - формирование вектора квантованных отсчетов аналоговых сигналов,

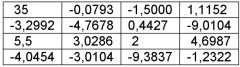

на фиг.5 - формирование матрицы коэффициентов двумерного дискретного косинусного преобразования - параметров качества.

Предлагаемый способ состоит из трех этапов: этапа создания базы данных параметров качества - начальных неправильностей формы опытного образца изделия, этапа диагностики качества исследуемого образца изделия - контрольной записи и обработки начальных неправильностей формы серийного образца из установочной партии в процессе приемочного контроля и этапа принятия решения - этапа сравнения параметров эталонной и контрольной записей параметров начальных неправильностей формы, на котором по изменению параметров начальных неправильностей формы судят об изменении ровности оболочки изделия и, следовательно, об отклонениях, нарушениях в технологическом процессе изготовления и принимают решение о допуске изделия в серийное производство. Указанные этапы показаны на фиг.1. На первом этапе предполагается создание эталонной базы параметров начальных неправильностей формы опытного образца перед допуском изделия в серию, для этого проводятся следующие действия. Установленный на измерительный стенд 1 (фиг. 2), выполненный, например, подобно [5] (Стенд для испытаний оболочечных конструкций, RU №2 195 642 G01N 3/00 от 7.12.2002), корпус топливного бака или другая тонкостенная оболочка отсека ракеты приводится во вращение вокруг продольной оси. Система измерений 2,3, построенная на известных принципах [6, 7] контактным или бесконтактным способом, разностным методом осуществляет измерения отклонений от круглости обводов корпуса топливного бака (отсека) - начальных неправильностей формы. На фиг. 2 показан контактный способ замера отклонений с помощью тензодатчиков перемещений 2. Здесь в результате взаимодействия упругого элемента измерителя и корпуса изделия давление силоприемного узла на тензодатчики перемещений 2 преобразуется в многоканальный (по числу поясов измерений) электрический аналоговый сигнал. Для дальнейшей обработки необходимо провести преобразование многоканального аналогового сигнала в многоканальный дискретный сигнал. Эту задачу решает аналого-цифровой преобразователь, который осуществляет дискретизацию и квантование аналогового сигнала по каждому каналу. На фиг.3 показана принципиальная схема предварительной обработки многоканального аналогового сигнала, где устройство для ввода данных в компьютер соединено с внешней электрической схемой, включающей датчики системы измерений 5, многоканальный тензоусилитель 6 типа «Топаз - 3 (4)», фильтр 7, аналого-цифровой преобразователь (АЦП) 8, микроконтроллер 9, преобразователь интерфейса (UART/RS - 485) 10 и ПЭВМ 11. Дискретизацию аналогового сигнала выполняют в соответствии с теоремой Котельникова. Затем выполняют квантование дискретных отсчетов (Фиг.4). Квантование осуществляется на основе способов, описанных, например, в книге [8, с. 142-161]. Далее на основе множества квантованных дискретных отсчетов аналогового сигнала формируют матрицу квантованных отсчетов (фиг.5) BM × N из M × N элементов fij, где fij - амплитуда квантованного сигнала i=1,2,..,M, j=1,2,…N. С целью выделения параметров отклонений от круглости отсека проводят двумерное дискретное косинусное преобразование матрицы квантованных отсчетов, описанное, например, в книге [9, с.159 - 162].

Двумерное дискретное косинусное преобразование (ДДКП) выполняется согласно следующему выражению:

XM × N=AM × M × BM × N × AT N × N,

где XM × N - матрица коэффициентов ДДКП,

BM × N - матрица квантованных отсчетов,

AM × M - матрица прямого одномерного ДКП,

AT N × N - матрица обратного одномерного ДКП.

Одним из свойств ДДКП является свойство разделимости, по которому ДДКП можно выполнить через одномерные ДКП по строкам и столбцам.

При таком подходе прямое ДДКП, задаваемое выражением:

X=A × B × AT ,рассматривается как два произведения:

X1=A × b - вычисление одномерного ДКП для каждого столбца матрицы.

X=X1 × AT - произведение промежуточной матрицы на транспонированную матрицу ДКП - одномерное ДКП для каждой строки промежуточной матрицы. ДКП оперирует с исходными блоками, размером N × N отсчетов, и формирует блок размером N × N некоторых коэффициентов. В частности при N=4 вычисления ДКП можно выполнить с помощью матрицы преобразования, элементы которой равны:

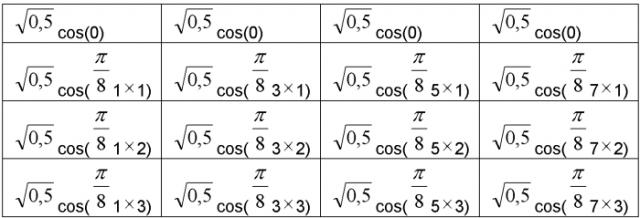

Вычислив косинусы, получают матрицу числовых коэффициентов A:

Например, пусть в результате оцифровки получена матрица B, имеющая значения отсчетов:

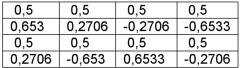

Результат вычисления одномерного дискретного косинусного преобразования, выполняемого для каждого столбца исходной матрицы, то есть X1=A × b, для данного примера имеет значение:

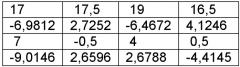

Окончательный результат двумерного дискретного косинусного преобразования X=X1 × AT, для данного примера имеет вид:

В результате преобразования получают матрицу коэффициентов двумерного дискретного косинусного преобразования, которую используют в дальнейшем в качестве матрицы эталонных параметров начальных неправильностей формы для операции сравнения с серийным образцом. При создании базы данных в режиме создания эталонной записи начальных неправильностей формы эталонный отсек ракеты устанавливается на поворотный стенд последовательно заданное число раз. Каждый раз при этом он тщательно вертикализируется, причем он устанавливается однообразно по плоскостям стабилизации ракеты (I, III и II, IV). То есть при переустановке изделия, первый раз оно устанавливается на стенде по плоскости I - III и проводится замер отклонений, затем изделие переустанавливается относительно первого замера на угол 30° относительно плоскости I - III и вновь осуществляется вращение поворотной части стенда с замером начальных неправильностей формы. Операция переустановки изделия продолжается до полного поворота изделия относительно неподвижной части стенда - возврата в исходное состояние (плоскость I - III). Это позволяет снизить погрешность измерений за счет влияния эксцентриситета и вертикальности установки, а также рассчитать математическое ожидание и среднее квадратическое отклонение. Каждый из введенных в систему обработки измерений массив параметров отклонений запоминают индивидуально, при этом вычисление параметров отклонений осуществляется со статистической проверкой принадлежности полученных параметров одной выборке. В виду того, что параметры отклонений для эталонного изделия записываются многократно, это позволяет дать интервальную оценку для каждого элемента матрицы ДДКП в виде , вычисляя математическое ожидание и среднее квадратическое отклонение. Для экономии памяти при создании базы данных для вычисления этих статистик будем использовать следующие формулы:

Здесь: вектор параметров отклонений;

строка, столбец ячейки матрицы;

номер реализации записи при создании базы данных.

Таким образом, образец начальных неправильностей формы из базы данных представляет собой матрицу коэффициентов двумерного дискретного косинусного преобразования, каждый элемент которой является математическим ожиданием соответствующих значений коэффициентов матриц двумерного дискретного косинусного преобразования эталонного образца, полученных при многократном цикле измерений.

На втором этапе - этапе диагностики качества исследуемого серийного образца изделия - контрольной записи и обработки начальных неправильностей формы серийного образца в процессе приемочного контроля, серийный образец изделия устанавливают на стенд для замера начальных неправильностей формы, аналогичный вышеуказанному [5], вертикализируют и проводят замер начальных неправильностей формы. Причем для уменьшения погрешности установки отсек устанавливают посредством промежуточного кольца, являющегося эквивалентом стыковочного шпангоута эталонного изделия. Полученный многоканальный аналоговый сигнал преобразуют в цифровую форму. Для этого непрерывный аналоговый сигнал дискретизируют и квантуют дискретные отсчеты по каждому каналу устройства. Затем формируют матрицу квантованных отсчетов размером M × N элементов так, что каждому ее элементу присваивают квантованное значение дискретного отсчета аналогового сигнала. Матрицу квантованных отсчетов подвергают двумерному дискретному косинусному преобразованию (ДДКП) (как подробно было показано выше на примере) путем перемножения матрицы коэффициентов одномерного дискретного косинусного преобразования (ДКП) A на матрицу квантованных отсчетов аналогового сигнала B и на транспонированную матрицу коэффициентов одномерного дискретного косинусного преобразования AT (ДДКП) X=A × B × AT. Полученную матрицу используют как матрицу контрольной записи отклонений и сравнивают при диагностике качества с эталонной матрицей базы данных эталонного образца, отвечающего всем требованиям конструкторской документации.

На этапе принятия решения выводы о состоянии качества серийного образца из установочной партии, о достаточности методов приемочного контроля и о допуске изделия в серию делают на основе сравнения параметров эталонной и контрольной записей параметров начальных неправильностей формы, по которым судят об изменении ровности оболочки изделия и, следовательно, об отклонениях, нарушениях в технологическом процессе изготовления серийного образца. При этом производятся следующие действия. Взятые из заранее созданной базы данных параметры качества эталонного изделия в виде параметров начальных неправильностей формы, представленных в виде матрицы коэффициентов двумерного дискретного косинусного преобразования, сравнивается поэлементно с матрицей контрольной записи серийного образца из установочной партии. Если предположить, что статистики, принадлежащие всему множеству измерений эталонного изделия, близки нормальному закону распределения, а коэффициенты ДДКП по каждому элементу матрицы серийного образца укладываются в интервал разброса коэффициентов эталонного образца, то серийный образец из установочной партии считается удовлетворяющим качеству изготовления, и принимается решение о допуске изделия в серию.

Основное преимущество предлагаемого способа по сравнению с известными способами контроля качества в машиностроении заключается в следующем:

- способ обеспечивает повышение информативности контроля качества и снижения субъективизма при принятии решения о допуске изделия в серийное производство;

- приведенный подход позволяет диагностировать стабильность технологического процесса производства на серийном предприятии;

- также способ является средством диагностики происходящих изменений в отдельных технологических операциях производства;

- оптимально настроенным операциям техпроцесса будет соответствовать матрица параметров начальных неправильностей формы, которую назовем эталонной матрицей. Данную матрицу можно использовать в качестве диагностической для оценки состояния техпроцесса.

- внедрение способа дополняет существующие в промышленности методы контроля, повышает степень автоматизации методов контроля, ускоряет и повышает достоверность контроля.

В итоге представляется возможность оценки стабильности технологического процесса, надежности приемочного контроля изделий и оценки реального состояния технологического оборудования.

В результате решена поставленная в изобретении задача - повышение надежности получаемых данных при проведении приемочного контроля путем получения достоверной полноценной информации, что в конечном итоге позволяет снизить затраты на эксплуатацию технологического оборудования и контрольные мероприятия.

ЛИТЕРАТУРА

1. Волков Л.И., Шишкевич А.М. Надежность летательных аппаратов. - М.: Высшая школа. 1975, с. 109, с.139.

2. Балабух Л.И., Алфутов Н.А., Усюкин В.И. - Строительная механика ракет. - М.: Высшая школа, 1984, с. 229 - 231.

3. Лейзерович Г.С. Исследование динамических характеристик круговых цилиндрических оболочек с начальными неправильностями формы. Диссертация по специальности ВАК 01.02.04 - механика деформируемого твердого тела. - Комсомольск на Амуре: 2011, с.333. [электронный ресурс]: http://www.dissercat.com/content/.

4. Шторм Регина. Теория вероятностей. Математическая статистика.

Статистический контроль качества. - М.: Мир, 1970. - с.262 - 265.

5. Стенд для испытаний оболочечных конструкций, патент RU №2 195 642 G01N 3/00, опубл. 27.12.2002.

6. Устройство для бесконтактных измерений, патент RU №108 599 от 20.09.2011, G 01 B 11/00.

7. Устройство для измерения и отображения технологических параметров, патент RU №110 479 U1 от 20.11.2011, G 01 B 11/00).

8. М.В. Назаров, Ю.Н. Петров. - Методы цифровой обработки и передачи цифровых сигналов. - М.: Радио и связь, 1985, с. 142-161.

9. Дьяконов В.П., Абраменкова И.А. Matlab обработка сигналов и изображений. - СПб: Питер, 2002. С.162.

1. Способ статистического приемочного контроля крупногабаритных цилиндрических оболочек топливных баков ракет, включающий контроль качества опытного образца объекта на опытном заводе перед передачей его для производства на серийное предприятие, основанный на выборе информативных параметров, характеризующих качество изготовления оболочки топливного бака ракеты, при этом в конструкции опытного образца выделяют реперные точки, определяющие слабейшие места конструкции, содержащие граничные характеристики информативных параметров качества, в качестве которых выбирают начальные неправильности формы тонкостенных цилиндрических оболочек с созданием эталонной базы параметров начальных неправильностей формы, для этого на этапе создания эталонной базы данных опытного образца, перед передачей в серийное производство осуществляют измерения начальных неправильностей формы оболочки отсека по всей поверхности отсека в нескольких параллельных сечениях оболочки одновременно и многократно, вращая отсек относительно датчиков перемещений измерительной системы, при этом отсек переустанавливают после предыдущего цикла измерений на некоторый, заранее определенный фиксированный угол и вновь проводят цикл измерений, полученный от датчиков перемещений измерительной системы многокомпонентный аналоговый сигнал оцифровывают, формируя матрицу квантованных отсчетов, по значениям ее элементов вычисляют с помощью двумерного дискретного косинусного преобразования матрицу коэффициентов, элементы которой используют в качестве параметров начальных неправильностей формы, далее запоминают эти значения коэффициентов и рассчитывают по ним математическое ожидание и среднее квадратическое отклонение, так что после последнего выполненного цикла измерений матрица коэффициентов будет содержать осредненные значения параметров начальных неправильностей формы, которые и будут использоваться на этапе диагностики качества, полученные данные записывают на жесткий диск и приобщают к конструкторской документации, передаваемой на серийный завод, производят совокупную оценку соответствия опытного образца конструкторской документации, на основании которой устанавливают совокупность диагностических параметров качества и допустимые пределы их изменения, которые включают в эталонную базу данных, в процессе приемочного контроля образца изделия из установочной партии на серийном производстве осуществляют измерения начальных неправильностей формы оболочки отсека по всей поверхности отсека в нескольких параллельных сечениях оболочки, вращая отсек относительно датчиков перемещений измерительной системы, аналогично вышеуказанной технологии измерений опытного образца, для этого отсек устанавливают на измерительный стенд в соответствии с документацией для опытного образца изделия, проводят цикл измерений начальных неправильностей формы, полученный от датчиков перемещений измерительной системы многокомпонентный аналоговый сигнал оцифровывают, формируя матрицу квантованных отсчетов, по значениям ее элементов вычисляют с помощью двумерного дискретного косинусного преобразования матрицу коэффициентов, элементы которой сравнивают с соответствующими элементами, имеющимися в эталонной базе опытного образца, по величине разности значений элементов эталонной записи и контрольной записи измерений принимают решение о допуске изделия в серийное производство.

2. Способ по п.1, отличающийся тем, что в условиях серийного производства для выборочного контроля качества корпусов изделий, выполненных в виде тонкостенных цилиндрических оболочек, матрицу коэффициентов начальных неправильностей формы опытного образца используют для контроля технологического процесса, сравнивая параметры из эталонной базы данных с параметрами начальных неправильностей формы контрольного образца изделия, а также выявляют характер изменения параметров указанных реперных точек при возможных отклонениях технологического процесса.