Элемент скважинного инструмента для извлечения углеводородных ресурсов

Иллюстрации

Показать всеИзобретение относится к ремонту скважин, а именно к элементам скважинного инструмента. Технический результат заключается в получении временного элемента скважинного инструмента для ремонта скважин и технологии расчета механической прочности разлагаемого полимера. Элемент скважинного инструмента для извлечения углеводородных ресурсов содержит формованный корпус из смолы на основе полигликолевой кислоты, смешанной с неорганическим или органическим коротковолокнистым армирующим материалом. Материал имеет характеристики скорости уменьшения толщины при удержании в воде при 120°C, включая начальную скорость уменьшения толщины, составляющую максимум 0,8 значения для формованного корпуса только из смолы на основе полигликолевой кислоты, а также имеющий конечную скорость уменьшения толщины, более чем в 1,5 раза превышающую начальную скорость уменьшения толщины. 6 з.п. ф-лы, 5 ил., 1 табл., 9 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001]

Настоящее изобретение относится к элементу, образующему инструмент как таковой или его компонент, для образования или ремонта скважин с целью извлечения углеводородных ресурсов, включая нефть и газ.

УРОВЕНЬ ТЕХНИКИ

[0002]

Скважины (подземные буровые шахты) готовят для извлечения из-под земли углеводородных ресурсов, включая нефть и газ (в дальнейшем иногда условно именуемые «нефть»). Используются инструменты для образования или ремонта скважин, такие как пробки для гидроразрыва пласта (разрушаемые пробки), мостовые пробки, цементировочные фонари, перфораторы, уплотнительные шарики, уплотнительные пробки и пакеры (в дальнейшем совокупно именуемые «скважинные инструменты»), которые затем разрушаются или которые сбрасывают в забой без извлечения на поверхность. (Примеры таких скважинных инструментов и способы их использования представлены, например, в патентных документах 1-5.) Таким образом, для инструмента такого временного использования рекомендовано образовывать целый инструмент или его компонент, который составляет связующую часть, которую можно деформировать (например, элемент скважинного инструмента), с помощью разлагаемого полимера. Примеры такого разлагаемого полимера могут включать полисахарид, такой как крахмал или декстрин,' полимеры животного происхождения на основе альбумина, такие как хитин и хитозан; алифатические полиэфиры, такие как полимолочная кислота (PLA, как правило, поли-L-молочная кислота (PLLA)), полигликолевая кислота (PGA), полимасляная кислота и поливалериановая кислота; а также дополнительно полиаминокислоты, полиэтиленоксид и т.д. (патентные документы 1 и 2). Однако технология расчета механической прочности и времени до деформации такого элемента скважинного инструмента при использовании такого разлагаемого полимера не была удовлетворительным образом разработана. Причиной этого была сложность точной оценки характеристик разлагаемого полимера при разложении.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0003]

[Патентный документ 1] US 2005/0205266 A,

[Патентный документ 2] US 2005/0205265 A,

[Патентный документ 3] US 2009/0101334 A,

[Патентный документ 4] US 7621336 B,

[Патентный документ 5] US 7762342 B.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШЕНИЕ КОТОРОЙ ПРЕДСТАВЛЕНО В НАСТОЯЩЕМ ИЗОБРЕТЕНИИ

[0004]

С учетом вышеупомянутого традиционного уровня техники основная цель настоящего изобретения заключается в обеспечении элемента скважинного инструмента, позволяющего выполнять более точный расчет характеристик разложения путем подходящего выбора и формования композиции разлагаемого полимера.

ПУТИ РЕШЕНИЯ ПРОБЛЕМ

[0005]

Элемент скважинного инструмента для извлечения углеводородных ресурсов настоящего изобретения содержит формованный корпус из смолы на основе полигликолевой кислоты, смешанной с неорганическим или органическим коротковолокнистым армирующим материалом, и имеет характеристики скорости уменьшения толщины при удержании в воде при 120°С, включая начальную скорость уменьшения толщины (в среднем за период удержания 4 часа), составляющую максимум 0,8 значения для формованного корпуса только из смолы на основе полигликолевой кислоты, и имеет конечную скорость уменьшения толщины (после того, как толщина уменьшается до 50% или менее от начальной толщины), которая более чем в 1,5 раза превышает начальную скорость уменьшения толщины.

[0006]

Будет приведено краткое описание того, как автор настоящего изобретения исследовал вышеупомянутый объект до разработки настоящего изобретения. По данным исследований авторов настоящего изобретения, смолы на основе алифатических полиэфиров по существу проявляют способность разлагаться в воде, что по существу подходит для образования элементов скважинных инструментов, однако среди них полигликолевая кислота (PGA) демонстрирует особенную характеристику разложения в воде, в значительной мере отличную от других смол на основе алифатических полиэфиров, как показано на Фиг. 1 (данные по уменьшению толщины в воде при 149°С), в отличие от полимолочной кислоты (PLLA), которая является характерным примером смолы на основе алифатического полиэфира. Более конкретно, она демонстрирует постоянную характеристику скорости уменьшения толщины в воде со временем (иными словами, линейную скорость уменьшения толщины). Таким образом, если эффективная толщина, способствующая получению требуемых характеристик, таких как прочность, которую необходимо поддерживать, и закупоривающие или уплотнительные характеристики элемента скважинного инструмента, задана надлежащим образом в зависимости от времени до деформации рассматриваемого компонента, можно рассчитать прочность и время удержания элемента скважинного инструмента. На основе данного открытия авторы настоящего изобретения уже предлагали элемент скважинного инструмента для извлечения углеводородных ресурсов, содержащий формованный корпус из смолы на основе полигликолевой кислоты, имеющей средневесовую молекулярную массу по меньшей мере 70000, который имеет эффективную толщину, равную 1/2 или более критической толщины поверхностного разложения, и демонстрирует постоянную степень (скорость) уменьшения толщины в воде в зависимости от времени (WO 2013/183363 A). Однако элементы скважинного инструмента можно использовать по-разному, и в зависимости от этого требуемые характеристики деформации также могут варьировать, и хотя вышеупомянутая линейная характеристика уменьшения толщины смолы на основе полигликолевой кислоты очень полезна для расчета времени деформации, в некоторых случаях может быть желательно снизить скорость разложения. В частности, при использовании в качестве пакерующего или уплотняющего элемента, во многих случаях желательно, чтобы элемент скважинного инструмента показывал сниженную способность к деформации в течение конечного числа рабочих часов, а после выполнения операции деформировался быстро. В результате дальнейшего исследования, проведенного авторами настоящего изобретения, также было обнаружено, что формованный корпус, образованный из смолы на основе полигликолевой кислоты, смешанной с неорганическим или органическим коротковолокнистым армирующим материалом, показывает не просто повышенную прочность, но и желательные характеристики разложения, так что скорость уменьшения толщины в воде изначально значительно снижена, а конечная скорость уменьшения толщины после того, как толщина уменьшилась до некоторой степени, становится очень высокой, причем период снижения начальной скорости уменьшения толщины можно контролировать с помощью соотношения размеров (т.е. отношения длины к диаметру (L/D)) коротковолокнистого армирующего материала, примешиваемого в смесь. На основе таких открытый был получен элемент скважинного инструмента для извлечения углеводородных ресурсов настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007]

На Фиг. 1 представлен график, на котором показана зависимость изменения толщины от времени при испытании на разложение в воде при 149°С формованного корпуса из PGA в сравнении с формованным корпусом из PLLA.

На Фиг. 2 представлен график, на котором показана зависимость изменения толщины от времени при испытании на разложение при 120°С прессованных деталей только из PGA (сравнительный пример 1) и из PGA с включениями стекловолокна (пример 1).

На Фиг. 3 представлен график, на котором показана зависимость изменения толщины от времени при испытании на разложение при 80°С прессованных деталей только из PGA и из PGA с включениями стекловолокна.

На Фиг. 4 представлен график, на котором показана зависимость изменения толщины от времени при испытании на разложение при 60°С прессованных деталей только из PGA и из PGA с включениями стекловолокна.

На Фиг. 5 представлен график, на котором показано изменение периода снижения начальной скорости уменьшения толщины при 120°С во время погружения в воду формованного корпуса с включениями стекловолокна в зависимости от различия в соотношении размеров (L/D) стекловолокна.

ЛУЧШИЙ ВАРИАНТ ПРАКТИЧЕСКОГО ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0008]

Далее настоящее изобретение будет описано подробно со ссылкой на предпочтительные варианты его осуществления. (Смола на основе полигликолевой кислоты)

Элемент скважинного инструмента настоящего изобретения содержит формованный корпус из смолы на основе полигликолевой кислоты, смешанной с неорганическим или органическим коротковолокнистым армирующим материалом. Смола на основе полигликолевой кислоты в особенности предпочтительна для использования, поскольку она имеет отличную начальную прочность, что отражается в ее прочности на сжатие, которая находится на наивысшем уровне среди термопластичных смол, а также имеет выраженный эффект снижения скорости уменьшения толщины в воде благодаря включению коротковолокнистого армирующего материала. Смола на основе полигликолевой кислоты, используемая в настоящем изобретении, может включать гомополимер гликолевой кислоты (а именно полигликолевую кислоту (PGA)), состоящий только из звена гликолевой кислоты (-ОСН2-СО-) в качестве повторяющегося звена, а также сополимер гликолевой кислоты, который включает другие мономерные (сомономерные) звенья, такие как звенья гидроксикарбоновой кислоты, предпочтительно звенья молочной кислоты, в соотношении максимум 50 вес.%, предпочтительно - не более 30 вес.%, более предпочтительно - не более 10 вес.%. Скорость гидролиза, кристалличность и т.д. смолы на основе полигликолевой кислоты можно до некоторой степени модифицировать, преобразуя ее в сополимер, включающий другое мономерное звено.

[0009]

Используют смолу на основе полигликолевой кислоты, имеющую средневесовую молекулярную массу (Mw) по меньшей мере 70000, предпочтительно 70000-500000. Если средневесовая молекулярная масса менее 70000, снижаются характеристики начальной прочности, требуемые для элемента инструмента. С другой стороны, если средневесовая молекулярная масса превышает 500000, смола на основе полигликолевой кислоты может приводить к нежелательному ухудшению характеристик прессования и обработки.

[0010]

Для получения смолы на основе полигликолевой кислоты с такой большой молекулярной массой вместо полимеризации гликолевой кислоты предпочтительно применять процесс, в рамках которого гликолид, представляющий собой димер гликолевой кислоты, подвергают полимеризации с раскрытием кольца в присутствии небольшого количества катализатора (катионного катализатора, такого как органический карбоксилат олова, галогенид олова или галогенид сурьмы) и по существу в отсутствие растворителя (а именно в условиях объемной полимеризации) с нагреванием при температурах приблизительно 120-250°С. Соответственно, в случае образования сополимера в качестве сомономера предпочтительно использовать один или более типов лактидов, представленных лактидом, который является димером молочной кислоты, и лактонов (например, капролактона, бета-пропиолактона, бета-бутиролактона).

[0011]

Попутно отметим, что точка плавления (Tm) смолы на основе полигликолевой кислоты по существу составляет 200°С или более. Например, полигликолевая кислота имеет точку плавления приблизительно 220°С, температуру стеклования приблизительно 38°С и температуру кристаллизации приблизительно 90°С.Однако точка плавления смолы на основе полигликолевой кислоты может до некоторой степени варьировать в зависимости от ее молекулярной массы, типов сомономера и т.д.

[0012]

Хотя элемент скважинного инструмента настоящего изобретения включает матричную смолу, которая, как правило, состоит только из смолы на основе полигликолевой кислоты, также возможно использовать смесь с другой термопластичной смолой, такой как другой алифатический полиэфир, ароматический полиэфир или эластомер, с целью управления характеристиками разложения и т.д. Однако количество примешиваемого вещества должно быть ограничено количеством, не препятствующим присутствию смолы на основе полигликолевой кислоты в качестве матричной смолы, т.е. менее 30 вес.%, предпочтительно менее 20 вес.%, более предпочтительно менее 10 вес.% смолы на основе полигликолевой кислоты.

[0013]

(Коротковолокнистый армирующий материал)

Элемент скважинного инструмента настоящего изобретения получают путем формования смолы на основе алифатических полиэфиров, которую смешали с коротковолокнистым армирующим материалом. Коротковолокнистый армирующий материал может содержать неорганический или органический волокнистый армирующий материал, такой как стекловолокно, углеволокно, бороволокно, арамидное волокно, волокно из жидкокристаллического полимера и целлюлозное волокно (например, волокно кенафа). Среди данных волокнистых армирующих материалов предпочтительно использовать такой, который имеет диаметр по более короткой оси (D), равный 0,1-1000 мкм, более предпочтительно 1-100 мкм, в особенности предпочтительно 5-20 мкм, а соотношение размеров (L/D) составляет 2-1000, более предпочтительно 3-300, в особенности предпочтительно 3-150, и который, как правило, называют молотым или рубленым волокном. Более короткий диаметр (D), равный менее 0,1 мкм, может не обеспечивать достаточную прочность для отсрочки деформации, а диаметр по более короткой оси, равный более 1000 мкм, может приводить к неравномерным характеристикам деформации формованного корпуса. Соотношение размеров (L/D) менее 2 не может обеспечивать эффект отсроченной деформации, а при соотношении более 1000 становится сложно равномерно распределить коротковолокнистый армирующий материал путем равномерного примешивания в расплав.

[0014]

В соответствии с информацией авторов настоящего изобретения, наблюдалась тенденция, которая заключается в том, что более высокое соотношение размеров (L/D) приводит к более длительному периоду начального снижения скорости уменьшения толщины (как показано в примерах 1-3 и на Фиг. 5, описанных ниже), в результате чего становится возможно в некоторой степени управлять, т.е. увеличивать или уменьшать, начальным периодом снижения скорости уменьшения толщины.

[0015]

Эффект снижения скорости уменьшения толщины формованного корпуса из смолы на основе полигликолевой кислоты путем включения коротковолокнистого армирующего материала можно получить путем смешивания коротковолокнистого армирующего материала как есть со смолой на основе полигликолевой кислоты. С целью повышения эффективности обработки армирующего материала и с целью повышения механической прочности полученного элемента скважинного инструмента, например, также желательно использовать армирующий материал после его проклеивания или связывания с одним или более типами проклеивающих (или связующих) агентов, выбранных, например, из эпоксидных смол, уретановых смол, акрилатных смол, силановых аппретов и винилацетатных смол. (Проклеивание коротковолокнистого армирующего материала перед его включением в смолу на основе полигликолевой кислоты эффективно повышает диспергируемость волокнистого армирующего материала, улучшая свойства формованного корпуса из смолы на основе полигликолевой кислоты. Микроскопическое исследование позволило подтвердить, что во многих случаях армирующие волокна диспергированы в полученном формованном корпусе из смолы на основе полигликолевой кислоты по существу в виде отдельных волокон. Таким образом, при вычислении соотношения размеров (L/D), влияющего на эффект примешивания коротковолокнистого армирующего материала, диаметр отдельного волокна материала используют в качестве более короткого диаметра D даже в том случае, когда волокнистый армирующий материал добавляют после проклеивания). Среди проклеивающих агентов в особенности желательными для использования с точки зрения армирующего эффекта и эффекта сохранения молекулярной массы матричной смолы на основе полигликолевой кислоты является проклеивающий агент на основе эпоксидной смолы отдельно или в смеси с другим проклеивающим агентом. Примеры в особенности предпочтительных комбинаций могут включать комбинацию стекловолокна и проклеивающего агента на основе эпоксидной смолы, а также комбинацию углеволокна и проклеивающего агента на основе эпоксидной смолы. При использовании проклеивающий агент может предпочтительно использоваться в концентрации от 0,1 до 10,0 вес.%, более предпочтительно от 0,3 до 5,0 вес.% общего проклеенного коротковолокнистого армирующего материала.

[0016]

Коротковолокнистый армирующий материал предпочтительно может быть включен в количестве 1-50 вес. частей, более предпочтительно 5-45 вес. частей, в особенности предпочтительно 10-40 вес. частей на 100 вес. частей смолы на основе полигликолевой кислоты. При количестве менее 1 вес. части не развивается достаточная прочность для отсрочки деформации, а при более 50 вес. частей может быть затруднительно равномерное диспергирование при примешивании коротковолокнистого армирующего материала в расплав. Если количество включаемого коротковолокнистого армирующего материала увеличивают в пределах вышеупомянутого диапазона, наблюдается тенденция к увеличению начального периода снижения скорости уменьшения толщины, так что в комбинации с вышеупомянутым соотношением размеров становится возможно управлять, т.е. увеличивать или уменьшать, начальным периодом снижения скорости уменьшения толщины.

[0017]

Более конкретно, управляя композицией матричной смолы, в основном содержащей смолу на основе полигликолевой кислоты, а также более короткую ось, соотношение размеров, количество вводимого коротковолокнистого армирующего материала и т.д., можно добиться того, чтобы элемент скважинного инструмента настоящего изобретения при удержании в воде при 120°С, имел характеристики уменьшения толщины, включающие начальную скорость уменьшения толщины, равную максимум 0,8, предпочтительно максимум 0,5, в особенности предпочтительно 0,3 или менее от начальной скорости уменьшения толщины формованного корпуса только из смолы на основе полигликолевой кислоты; конечную скорость уменьшения толщины, которая более чем в 1,5 раза, предпочтительно по меньшей мере в 4,0 раза, в особенности предпочтительно в 8,0 или более раз превышает начальную скорость уменьшения толщины! и начальный период снижения скорости уменьшения толщины, равный предпочтительно по меньшей мере 1,0 часа, более предпочтительно по меньшей мере 3 часам, еще более предпочтительно 5 или более часам. Однако вышеупомянутые характерные значения представляют собой значения, полученные в условиях погружения в воду при 120°С в качестве основы, и они могут значительно изменяться при изменении в фактических рабочих условиях, представленных различными температурными условиями.

[0018]

В дополнение к коротковолокнистому армирующему материалу к смоле на основе полигликолевой кислоты можно по мере необходимости дополнительно добавлять различные присадки, такие как термостабилизатор, светостабилизатор, пластификатор, влагопоглотитель, водоотталкивающий агент, гидрофобизатор и смазывающее вещество, в пределах, не влияющих отрицательно на цель настоящего изобретения.

[0019]

Смола на основе полигликолевой кислоты, смешанная с вышеупомянутым неорганическим или органическим коротковолокнистым армирующим материалом (и другими необязательными компонентами), полученная вышеописанным образом, предпочтительно может быть образована с помощью традиционного способа термоформования, такого как литье под давлением, экструзия расплава, экструзия с отверждением, компрессионное литье и центробежное литье, или, при необходимости, с помощью дополнительной обработки путем вырезания с получением формы элемента или изделия, составляющего целый скважинный инструмент или компонент различных скважинных инструментов, таких как пробки для гидроразрыва пласта, мостовые пробки, цементировочные фонари, перфораторы, уплотнительные шарики, уплотнительные пробки и пакеры, примеры которых приведены в вышеупомянутых патентных документах 1-5.

[0020]

(Эффективная толщина)

Эффективная толщина формованного корпуса из алифатической полиэфирной смолы, смешанной с неорганическим или органическим коротковолокнистым армирующим материалом и образующей элемент скважинного инструмента, определяется как толщина снижения, потеря которой допустима к моменту времени, когда требуемые характеристики (например, прочность связывания для соединительного элемента и тампонирующая или уплотняющая функция для пробки или уплотнителя) элемента скважинного инструмента утрачиваются. В случае если только одна основная поверхность элемента инструмента подвержена воздействию водной среды, образующей рабочую среду (например, когда другая поверхность из двух основных поверхностей соединена с неразлагаемым компонентом, или в случае сферического элемента и т.д.), эффективную толщину и скорость уменьшения толщины можно определить на основе толщины (или радиуса) от одной поверхности. Эффективную толщину формованного корпуса, образующего элемент инструмента, можно по существу выбрать из диапазона 1-1000 мм, в особенности 2-500 мм, в то время как она может значительно варьировать в зависимости от формы или способа использования элемента инструмента.

[0021]

Элемент скважинного инструмента настоящего изобретения образован с эффективной толщиной, которая, по расчетам, спонтанно разлагается после использования в окружающей водной среде при заданной температуре, например, 20-180°С, во время операций, таких как образование, ремонт или расширение скважин. Однако при необходимости также возможно ускорить его деформацию после использования, подняв температуру окружающей среды, например, путем закачки горячего пара.

ПРИМЕРЫ

[0022]

Далее настоящее изобретение будет описано более конкретно на основе примеров и сравнительных примеров. Характерные значения, описанные в данной спецификации, включая описанные ниже примеры, основаны на значениях, измеренных в соответствии с представленными ниже способами.

[0023]

<Средневесовая молекулярная масса (Mw)>

Для измерения средневесовых молекулярных масс (Mw) полигликолевой кислоты (PGA) и полимолочной кислоты (PLA) каждый образец массой 10 мг растворяли в гексафторизопропаноле (HFIP), содержащем трифторацетат натрия, растворенный в нем при концентрации 5 мМ для образования раствора 10 мл, который затем фильтровали через мембранный фильтр с получением раствора образца. Раствор образца объемом 10 мкл инжектировали в устройство для гельпроникающей хроматографии (ГПХ) для измерения молекулярной массы при представленных ниже условиях. Попутно отметим, что раствор образца инжектировали в устройство для ГПХ в течение 30 минут после растворения.

<Условия ГПХ>

Устройство: Shimadzu L09A,

Колонка: HFIP-806M ×2 (последовательное соединение) +

предварительная колонка: HFIP-LG ×1

Температура в колонке: 40°С

Элюирующая жидкость: раствор HFIP, содержащий 5 мМ

растворенного в нем трифторацетата натрия

Расход: 1 мл/мин.

Детектор: дифференциальный рефрактометрический детектор Калибровка по молекулярной массе: калибровочная кривая была построена с использованием пяти стандартных образцов молекулярной массы полиметилметакрилата, имеющих различные молекулярные массы (изготовленных компанией POLYMER LABORATORIES Ltd.) и используемых для определения молекулярных масс.

[0024]

<Диаметр по более короткой оси (D) и отношение размеров (L/D) коротковолокнистого армирующего материала>

Для измерения соотношения размеров (L/D) в стекловолокне или углеволокне, которое можно нарезать при приготовлении состава таблеток, используемых в примерах и т.д., описанных ниже, таблетки, получаемые путем приготовления состава, подвергали сжиганию при 700°С, чтобы удалить из таблеток смолу и оставить только волокно. Выполняли сто электронно-микроскопических фотографий полученного волокна и получали среднечисловые значения диаметра по более короткой оси и длины волокна. Полученную среднюю длину (L) делили на средний диаметр по более короткой оси (D), получая соотношение размеров (L/D) волокна в прессованной детали. Для других коротких волокон (молотого волокна и арамидного волокна), которые не так просто резать во время приготовления состава, в качестве диаметра по более короткой оси (D) и соотношения размеров (L/D) использовали номинальные значения до использования, представленные производителями, как есть.

[0025]

<Измерение уменьшения толщины>

<Приготовление прессованных деталей>

Прессованные детали для измерения скорости уменьшения толщины при погружении в воду готовили следующим образом из таблетированных образцов смолы (композиций) по примерам и сравнительным примерам, описанным ниже.

Сначала получали пластину смолы толщиной 5 мм путем прессования таблетированных образцов, используя держатель формы из нержавеющей стали с площадью дна 5 кв. см и глубиной 5 мм. Условия прессования включали температуру 260°С, предварительный нагрев в течение 4 минут, прессование при 5 МПа в течение 2 минут, а после прессования пластину подвергали закалке с помощью пластин с водным охлаждением. После этого несколько полученных пластин складывали штабелем и подвергали прессованию в форме с образованием прессованной детали с заданной толщиной (12 мм или 23 мм). Условия прессования включали температуру 260°С, предварительный нагрев в течение 7 минут, прессование при 5 МПа в течение 3 минут, причем после прессования пластину подвергали закалке с помощью пластин с водным охлаждением. Полученные таким образом прессованные детали кристаллизовали путем термообработки в печи при 120°С в течение 1 часа, а затем использовали для испытания.

[0026]

(Испытание на разложение в воде)

Одну из прессованных деталей из смолы, полученных как описано выше, помещали в 1-литровый автоклав, который затем наполняли деионизированной водой, для проведения испытания погружением в течение заданного времени при заданной температуре. Затем после погружения прессованную деталь вынимали и разрезали для открытия его сечения, после чего оставляли на ночь в сухом помещении для получения сухой детали. Измеряли толщину его сердцевинной части (твердой части), и на основе разности с начальной толщиной рассчитывали уменьшение толщины. Изменения в уменьшении толщины со временем получали на основе значений уменьшения толщины в разные периоды времени погружения при фиксированной температуре с использованием множества прессованных деталей. Например, таблетки с составом PGA/GF (стекловолокно) (=70/30) из примера 1 и таблетки только из PGA из сравнительного примера 1, описанного ниже, использовали для получения прессованных деталей вышеописанным образом и измеряли изменения уменьшения толщины со временем в испытаний на разложение водой (120°С, 80°С и 60°С). Результаты, соответственно, показаны на Фиг. 2-4.

[0027]

<Начальная скорость уменьшения толщины>

На Фиг. 2 показаны результаты испытания на разложение в воде при 120°С в сравнении, например, с начальной скоростью уменьшения толщины прессованных деталей только из PGA (в среднем за начальные 4 часа) (=0,36 мм/ч, одностороннее воздействие), обозначенной черными кружками, начальная скорость уменьшения толщины (=0,04 мм/ч) прессованной детали из состава PGA/GF, обозначенная белыми кружками, была приблизительно 0,11-кратной, т.е. при включении стекловолокна (GF) наблюдалось значительное снижение начальной скорости уменьшения толщины.

[0028]

<Конечная скорость уменьшения толщины>

На Фиг. 2 также показано, что приблизительно через 36 часов погружения в воду испытываемая деталь находилась в твердом состоянии, позволяющем измерить толщину, а линейность скорости уменьшения толщины также была хорошей, так что было сочтено, что начальный период снижения уменьшения толщины продолжался вплоть до данного момента времени. Таким образом, конечную скорость уменьшения толщины (с одной стороны) можно принять равной по меньшей мере значению, полученному путем деления половины остаточной толщины t в данный момент времени на время (=X-36=Y=12 ч), прошедшее с данного момента до момента времени X (=приблизительно 48 часов), когда остаток твердой детали не наблюдался, т.е. (t/Y)=11/2/12=0,46 мм/ч или более. Соответственно, отношение конечной скорости уменьшения толщины к начальной скорости уменьшения толщины можно рассчитать как 0,46/0,04=11,5>1,5, таким образом удовлетворяя требованию настоящего изобретения.

[0029]

Ниже описаны примеры приготовления различных таблеток для вышеупомянутого испытания на разложение в воде.

[0030]

(Пример 1)

<Условия приготовления состава>

Только PGA (Mw (средневесовая молекулярная масса)=200 000, производитель Kureha Corp.) и стекловолокно (GF), связанное смесью уретановой смолы и эпоксидной смолы (GL-HF, производитель Owens Corning Со.; диаметр по более короткой оси: 10 мкм, длина волокна: 3 мм) подавали в весовом соотношении 70/30 с помощью подающего устройства в двухшнековый экструдер (2D25S, производитель Тоуо Seiki Seisakusyo, Ltd.) и экструдировали через шнек со структурой сплошной нарезки и температурой экструзии 250°С, чтобы приготовить таблетки (диаметр: приблизительно 3 мм, длина: приблизительно 3 мм) с помощью таблетирующего устройства. В результате этого были получены таблетки с составом, содержащим короткие волокна GF с соотношением размеров 33. Молекулярная масса таблеток с составом, по данным измерений, составляла 180000.

[0031]

(Пример 2)

Таблетки готовили способом, аналогичным примеру 1, за исключением того, что изменяли структуру шнека в двухшнековом экструдере так, чтобы прикладывать сдвиговую нагрузку во время примешивания перед экструзией. Было обнаружено, что таблетки содержат волокна GF с соотношением размеров 18.

[0032]

(Пример 3)

Таблетки готовили способом, аналогичным примеру 1, за исключением того, что в качестве стекловолокна (GF) использовали молотое стекловолокно (EFH50-31, производитель Central Glass CO., Ltd.; диаметр по более короткой оси: 11 мкм, длина волокна: 50 мкм). Соотношение размеров короткого волокна GF, вычисленное на основе номинальных значений производителя, составило 4.

[0033]

(Пример 4)

Таблетки готовили способом, аналогичным примеру 1, за исключением того, что изменили массовое соотношение PGA и стекловолокна на 90/10.

[0034]

(Пример 5)

Таблетки готовили способом, аналогичным примеру 1, за исключением того, что использовали молотое стекловолокно из примера 3 и изменили массовое соотношение на 90/10.

[0035]

(Пример 6)

Таблетки готовили способом, аналогичным примеру 1, за исключением того, что в качестве армирующего материала использовали углеволокно (CFEPU-HC, производитель Nippon Polymer Sangyo K.K.; диаметр по более короткой оси: 6 мкм, длина: 3 мм). Соотношение размеров для углеволокна составило 32.

[0036]

(Пример 7)

Таблетки готовили способом, аналогичным примеру 1, за исключением того, что в качестве армирующего материала использовали арамидное волокно (TECNORA, производитель Teijin Co.; диаметр по более короткой оси: 12 мкм, длина: 3 мм). Соотношение размеров, вычисленное на основе номинальных значений производителя, составило 250.

[0037]

(Пример 8)

Повторяли пример 1, за исключением того, что армирующий материал заменяли на стекловолокно (GF), связанное эпоксидной смолой (03JAFT592S, производитель Owens Corning Co.; диаметр по более короткой оси: 10 мкм, длина волокна: 3 мм). В результате этого были получены таблетки с составом, содержащим короткие волокна GF, с соотношением размеров 35. Молекулярная масса таблеток с составом, по данным измерений, составила 200000.

[0038]

(Пример 9)

Повторяли пример 1, за исключением того, что армирующий материал заменяли на стекловолокно (GF), связанное уретановой смолой (03JAFT692, производитель Owens Corning Со.; диаметр по более короткой оси: 10 мкм, длина волокна: 3 мм). В результате этого были получены таблетки с составом, содержащим короткие волокна GF, с соотношением размеров 32. Молекулярная масса таблеток с составом, по данным измерений, составила 170000.

[0039]

(Сравнительный пример 1)

Таблетки PGA, использованные в примере 1, использовали как есть, не смешивая с армирующим материалом.

[0040]

(Сравнительный пример 2)

Таблетки готовили способом, аналогичным примеру 1, за исключением того, что армирующий материал заменяли на тальк, а весовое соотношение изменяли на 50/50.

[0041]

(Сравнительный пример 3)

Таблетки готовили способом, аналогичным примеру 1, за исключением того, что армирующий материал заменяли на кварцевый песок, а весовое соотношение изменяли на 50/50.

[0042]

(Сравнительный пример 4)

Таблетки готовили способом, аналогичным примеру 1, за исключением того, что матричный материал заменяли на кристаллическую полимолочную кислоту (PLLA, 4032D, производитель Nature Works LLC; Mw=260000, температура плавления: 170°С).

[0043]

(Сравнительный пример 5)

Таблетки PLLA, использованные в сравнительном примере 4, использовали как есть, не смешивая с армирующим материалом.

[0044]

<Испытание на разложение в воде>

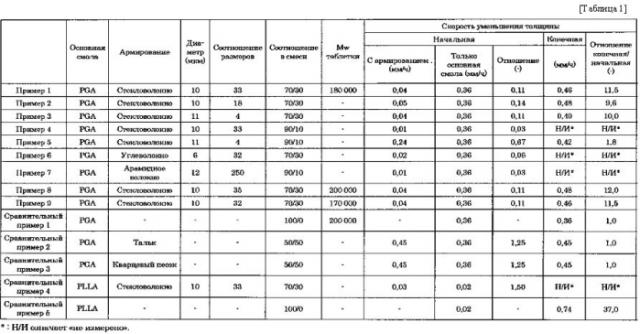

Таблетки, полученные в вышеописанных примерах и сравнительных примерах, использовали в вышеописанном испытании на разложение в воде при 120°С вышеописанным образом для измерения скорости уменьшения толщины. Результаты в совокупности представлены в таблице 1, приведенной ниже.

[0045]

[0046]

Кроме того, прессованные детали из таблеток из примера 1 и сравнительного примера 1 также подвергали испытанию на разложение в воде при 80°С и 60°С, в дополнение к испытанию на разложение в воде при 120°С. Полученные данные по изменению толщины со временем, соответственно, показаны на Фиг. 2-4.

[0047]

Более того, аналогичным образом измеряли изменение толщины со временем в испытании на разложение в воде при 120°С в отношении таблеток из примеров 2 и 3, содержащих стекловолокно с соотношениями размеров, отличными от примера 1. Результаты показаны на Фиг. 5 вместе с результатами примера 1. Следует понимать, что даже формованные изделия, содержащие аналогичное стекловолокно, могут давать значительно отличающиеся начальные периоды снижения скорости уменьшения толщины вследствие разных соотношений размеров. Более того, по результатам сравнения сравнительного примера 4 и примера 1 в таблице 1 можно отметить, что эффект снижения скорости уменьшения толщины при введении армирующего волокна, достигнутый в элементе скважинного инструмента настоящего изобретения, по существу не достигался в сравнительном примере 4 при использовании в качестве матричной (основной) смолы PLLA вместо PGA.

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

[0048]

Как описано выше, в соответствии с настоящим изобретением предложен элемент скважинного инструмента, то есть инструмент для образования или ремонта скважин для извлечения углеводородных ресурсов, включая нефть и газ, или часть инструмента, способная замедлять деформацию в начальном периоде и обеспечивать быструю деформацию в конечном периоде, причем он в особенности применим в качестве пакерующего или уплотнительного элемента.

1. Элемент скважинного инструмента для извлечения углеводородных ресурсов, содержащий формованный корпус из смолы на основе полигликолевой кислоты, смешанной с неорганическим или органическим коротковолокнистым армирующим материалом, и имеющий характеристики скорости уменьшения толщины при удержании в воде при 120°C, включая начальную скорость уменьшения толщины, в среднем за период удержания 4 часа, составляющую максимум 0,8 значения для формованного корпуса только из смолы на основе полигликолевой кислоты, а также имеющий конечную скорость уменьшения толщины, после того, как толщина уменьшится до 50% или менее от начальной толщины, более чем в 1,5 раза превышающую начальную скорость уменьшения толщины.

2. Элемент скважинного инструмента по п. 1, в котором начальная скорость уменьшения толщины составляет максимум 0,3 значения начальной скорости уменьшения толщины формованного корпуса только из смолы на основе полигликолевой кислоты, а конечная скорость уменьшения толщины по меньшей мере в 8,0 раз превышает начальную скорость уменьшения толщины.

3. Элемент скважинного инструмента по п. 1 или 2, в котором коротковолокнистый армирующий материал имеет диаметр по б