Способ гарантирования достаточного технического ресурса подкрановой балки

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения гарантированного технического ресурса и выносливости подрельсовой зоны подкрановых балок с тяжелым 8К, 7К режимом работы мостовых кранов при интенсивной эксплуатации получают непрерывно-литую заготовку портальную в сечении из стали 35ГС, охлаждают её до температуры 950÷1050°C, по рольгангам поступательно транспортируют ее в клеть прокатного стана, всесторонне обжимают ее валками прокатного стана с четырех сторон и пластически деформируют портальное сечение до проектных размеров с суммарным коэффициентом вытяжки не менее 7,8, образуют из пары зеркальных Z-образных профилей единый, монолитный портальный профиль с единой главой и парой пят, причем площадь сечения главы и пары пят равны друг другу, режут готовый прокат на мерные длины, а при монтаже портального рельса на верхний пояс подкрановой балки пару пят рельса и верхний пояс подкрановой балки механизированно объединяют в единое целое фрикционными шпильками, с гарантией затягивают гайки шпилек гайковертом, образуют единый замкнутый портальный рельс с продольной полостью внутри, обладающий увеличенным моментом инерции кручения ∑ J К р Б л о к в 16,2÷10,6 раза, а моментом инерции изгиба J X Б л о к в 5,2÷6,4 раза по сравнению со стандартным рельсом по ГОСТ 4121-76. 2 ил., 4 табл.

Реферат

Изобретение относится к гарантированию высокого технического ресурса и выносливости подрельсовой зоны подкрановых балок с тяжелым 8К, 7К режимом работы мостовых кранов и интенсивной эксплуатацией.

Рельс является макрорегулятором технического ресурса и выносливости подрельсовой зоны балок [1]. Основными его характеристиками являются моменты инерции: кручения - J К р р е л и изгиба - J Х р е л рельса [1], [2], [3], [4], [5], [6], которые гарантируют безопасный срок эксплуатации подкрановых балок.

Применяемые в настоящее время стандартные рельсы [7, с. 60] по ГОСТ 4121-62* с фигурным очертанием контура сечения имеет недостаточную величину моментов инерции рельса кручения - J К р р е л и изгиба J Х р е л , что приводит к преждевременному появлению усталостных трещин в подрельсовой зоне балок. Кроме того, в действующем сортаменте используются завышенные значения моментов инерции рельсов при кручении J К р р е л , рассчитанные Митюговым Е.А. [1]. Например, полученное им значение момента инерции при кручении J К р р е л = 2130 с м 4 для рельса КР-140 завышено в 2,8 раза [4].

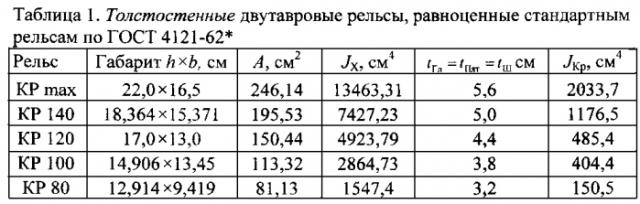

Известны стандартные двутавровые толстостенные крановые рельсы равноценные стандартным (ГОСТ 4121-62*) [7, с. 60] по площади сечения Арел и моменту инерции изгиба J Х р е л .

В статьях [2…4] показано, что моменты инерции кручения стандартных рельсов J К р р е л завышены и по формулам, приведенным в «Справочнике по сопротивлению материалов» [8, с. 29], получены точные значения кручения рельсов J К р р е л .

Момент инерции кручения рельса J К р р е л определен с равноценной заменой стандартного рельса симметричным толстостенным двутавровым профилем, имеющим такую же площадь сечения Арел и момент инерции изгиба J X р е л . Толщина каждой из полок и стенки одинакова (Фиг. 1). Моменты инерции J К р р е л кручения стандартных рельсов опубликованы [9, с. 239] и приведены в табл. 1.

В [4] показано, что момент инерции кручения J К р р е л стандартного рельса (ГОСТ 4121-62*) экстремально увеличивается при увеличении толщины шейки рельса. Рост продолжается вплоть до превращения фигурного профиля рельса в равновеликий по площади квадрат. Для рельса КР 140 (Арел=195,53 см2) экстремальное увеличение момента инерции при кручении J К р р е л достигает 2,8 раза.

Еще большее увеличение момента инерции кручения рельса J К р р е л и при изгибе J X р е л будет достигнуто при прокате рельса портального профиля при неизменной материалоемкости его по отношению к стандартному рельсу (ГОСТ 4121-62*) и формировании рельсового блока, состоящего из портального рельса, соединенного в единое целое с верхним поясом прокатной подкрановой балки фрикционным соединением, исключающим сдвиги.

Техническая задача изобретения - экстремальное увеличение момента инерции кручения рельсового блока ∑ J К р Б л о к в 16,2…10,42 раз с одновременным увеличением момента инерции изгиба рельсового блока ∑ J Х Б л о к в (5,2…6,4 раза) по отношению к стандартному рельсу, при такой же материалоемкости всей рельсобалочной конструкции.

Техническая задача по способу повышения момента инерции кручения рельсового блока ∑ J К р Б л о к в 16,2…10,42 раз, а при изгибе ∑ J Х Б л о к в (5,2…6,4 раза), при неизменной материалоемкости решена следующим образом.

Способ формирования рельсового блока для мостового крана, состоящего из портального рельса, соединенного с подкрановой балкой, включает изготовление портального рельса.

Портальный рельс изготавливают путем непрерывного литья портальной в сечении заготовки рельса из стали марки 35ГС. Затем заготовку рельса охлаждают до температуры в пределах 950…1050°С прокатки заготовки и по рольгангам подают в клеть прокатного стана.

Заготовку пластически деформируют с суммарным коэффициентом вытяжки не менее 7,8, обжатием ее валками с четырех сторон и обеспечением портального сечения рельса, имеющего равные площади сечения главы и пары пят.

Портальный рельс монтируют на верхний пояс подкрановой балки. При монтаже пару пят рельса монтируют на верхний пояс подкрановой балки с помощью подрельсовых подкладок, выполненных из чугуна.

При монтаже портальный рельс присоединяют фрикционными шпильками из легированной стали к подрельсовым подкладкам и к верхнему поясу подкрановых балок. Проводят затягивание гаек шпилек с исключением сдвига и образования единого замкнутого контура рельсового блока.

Непрерывно-литую заготовку рельса отливают на машине непрерывного [10, с. 799] литья из легированной марганцовистой стали марки 35ГС [10, с. 632] портальной в сечении, имеющей следующий химический состав, мас.%: углерод 0,30…0,37; марганец 0,8…1,2; кремний 0,6…0,9; хром не более 0,30; никель не более 0,30; медь не более 0,30; вредные примеси серы не более 0,045; фосфор не более 0,040; азот не более 0,012; железо остальное.

Остужают непрерывно-литую портальную заготовку до температуры 950…1050°С пластического состояния и по рольгангу, поступательно, транспортируют ее в клеть прокатного стана.

Всесторонне обжимают портальную заготовку валками прокатного стана с четырех сторон с суммарным коэффициентом вытяжки при прокате не менее 7,8 и пластически деформируют до проектных размеров сечения ее портала. Режут портальные в сечении рельсы на мерные длины, остужают их и калибруют по кондуктору отверстия в паре пят рельса.

По кондуктору образуют в поясе прокатной подкрановой балки два ряда отверстий для соединения рельса с верхним поясом балки высокоресурсными шпильками [11], соединяют пару пят рельса с полкой подкрановой балки фрикционным соединением в единое целое.

С гарантией затягивают гайковертом гайки шпилек и образуют единый замкнутый портальный рельс с продольной полостью внутри, и увеличивают моменты инерции кручения ∑ J К р р е л в 16,2…10,42 раз, а при изгибе ∑ J Х Б л о к в 5,2…6,4 раза по сравнению со стандартным по ГОСТ 4121-62* рельсом.

Рельсы прокатывают на прокатном стане из стальных заготовок непрерывного литья, легированных хромом, никелем, молибденом, вольфрамом, ванадием (Cr, Ni, Mo, W, V).

На фиг. 1 показан портальный в сечении рельс, равноценный по площади сечения стандартному рельсу по ГОСТ 4121-62* КР140 [7, с. 60]. Высота сечения портального рельса 183,64 мм и ширина главы 153,71 мм. Площадь сечения 195,53 см2; на фиг. 2 - фрикционное неподвижное соединение рельса с верхним поясом подкрановой балки I100Б6 (ГОСТ 6183-52) с помощью высокоресурсных шпилек [11] с гайками и шайбами.

На фиг. 1 показан портальный в сечении рельс, который снабжен главой 1, парой симметричных шеек 2, а также парой симметричных, непрерывных по длине рельса пят 3, выступающих в бока наружу. Сечение портального рельса (стенки вертикальны) имеет вертикальную линию симметрии. Площадь сечения пары пят 3 портального рельса равна площади сечения главы 1 рельса. Портальные рельсы закаливают, режут на мерные длины и отправляют потребителю.

Пяты 3 портального рельса опираются на подрельсовую подкладку 4, имеющую углубление для пят 3. Подрельсовую подкладку 4 изготавливают из низкомодульного материала, например базальта или чугуна имеющих модуль упругости примерно в два раза более низкий, что позволяет гасить динамику воздействий на рельсы колес мостовых кранов. Портальный рельс неподвижно прикрепляют вместе с чугунной подрельсовой подкладкой к подкрановой балке с помощью уголковые профилей 5, непрерывных по длине рельса и балки.

Каждый уголковый профиль 5 снабжен регулярным шагом отверстий для высокоресурсных винтовых шпилек 6 [11] с гайками и шайбами. Винтовые шпильки 6 проходят сквозь уголковые профили 5, чугунную подрельсовую подкладку 4 и сквозь верхний 7 пояс подкрановой балки. Соединение фрикционное - сдвиги исключены.

Подрельсовая подкладка 4 имеет два ряда отверстий, соосных двум рядам отверстий в верхнем 6 поясе подкрановой балки из стандартного прокатного двутаврового профиля, например I100Б6 (ГОСТ 6183-52) [8, с. 92], и соединена с подкрановой балкой с помощью высокоресурсных фрикционных шпилек 6 с гайками и шайбами 8. Портальный рельс и подрельсовую подкладку 4 монтируют на верхний 7 пояс прокатной подкрановой балки соосно, то есть рельс 1 установлен без эксцентриситета.

Технологично портальный рельс и подрельсовую подкладку 4 монтировать на верхний 7 пояс подкрановой балки в заводских условиях на поточной линии. Возможен монтаж и на монтажной площадке с использованием фрикционного [11] высокопрочного неподвижного соединения, которое осуществляют высокоресурсными шпильками 6 [11, 13].

Отверстия в подрельсовой подкладке 4 и в верхнем 7 поясе подкрановой балки соосны. Высокоресурсные шпильки 6 имеют шайбы 8 и гайки 9 из легированной стали. Тормозную балку 11 присоединяют к подкрановой 8 балке также фрикционным неподвижным соединением.

На фиг. 2 (вид сбоку) показано фрикционное неподвижное соединение портального рельса с верхним поясом 7 подкрановой балки I100Б6 (ГОСТ 6183-52) [8, с. 92] с помощью высокоресурсных шпилек 6 [11].

Гайки 10 высокоресурсных шпилек 6 затягивают с гарантией гайковертом и образуют единый портальный рельс с замкнутой продольной полостью внутри рельса, а также двумя малыми полостями по бокам портального рельса. Замкнутые продольные полости внутри рельса обеспечивают увеличение момента инерции при кручении ∑ J К р Б л о к по сравнению со стандартным рельсом в 16,2…10,42 раз. Увеличение момента инерции изгиба ∑ J Х р е л также значительно, в 5,2…6,4 раза.

Крепление портального рельса к прокатной подкрановой балке следует осуществлять с помощью высокоресурсных шпилек 6 [11], винтовые рифы на которых накатаны поперечной накаткой на прокатном стане. Гайки 9 высокоресурсных шпилек 6 затягивают гайковертом (сдвиги исключены).

Пример конкретной реализации. Кручение открытого контура

Выполним замену кранового рельса КР140 [12, с. 60] по ГОСТ 4121-62* портальным в сечении рельсом с такой же площадью сечения: АРел=195,5 см2.

Портальный рельс неподвижно соединен с верхним поясом прокатной подкрановой балки I100Б6 (ГОСТ 6183-52) толщиной стенки tст=2,1 см; полки tП=3,95 см и образует единый рельсовый блок. Соединение фрикционное высокоресурсными шпильками [11]. Гайки шпилек затянуты расчетным крутящим моментом гайковертом. Сдвиги исключены

В сборке портальный рельс и верхний пояс подкрановой балки образуют единый замкнутый контур, работающий при кручении в 16,2…10,42 раза лучше, чем открытые не замкнутые профили портальных рельсов.

Внешние габариты портального рельса h×b=18,63×25,74 см.

Площадь сечения портального рельса А=195,53 см2, такая же, как у стандартного (ГОСТ 4121-62*). Площади сечения: главы портального рельса равна площади сечения пары пят tГл = tПят, АГл = 2АПят = 15,371×5 = 76,855 см2; пары стенок: 2АСт = А-(АГл+2АПят) ⇒ 2АСт = 195,53-76,855×2 = 41,82 см2.

П 18,364×25,74, А = 195,53 см2.

Глава: АГл = 2АПят = 15,371×5 = 76,855, n = 15,371/5 = 3,074 ⇒ η = 0,7924 ⇒

Вычисляем собственные моменты инерции кручения элементов рельса [8, с. 30]. Главы: J К р р е л = η × t 4 = 0,7924 × 5 4 = 495,23 с м 4 .

Пара шеек портального рельса: площадь шеек: 2АШ=2×8,364×2,5 = 41,82 см2.

n = 8,364/2,5 = 3,3456 ⇒ η = 1,1355⇒JKp = η×t4 = 1,1355×2,54 = 44,36⇒2JKp.Ш = 88,71 см4.

Пара пят: 2АПят=2×7,6855×5=76,855 n=7,6855/5=1,8371 ⇒ η = 0,3046 ⇒

J К р П я т = η × t 4 = 0,3046 × 5 4 = 190,39 ⇒ 2 J К р П я т = 380,79 с м 4 .

Пояс прокатной балки: 40,6×3,95 см; n=40,6/3,95=10,28>4 ⇒ η=1,1355 ⇒

∑ J К р п о я с С о б с т в = ( n − 0,63 ) t П о я с 4 3 = ( 10,28 − 0,63 ) 3,95 4 3 = 782,5 с м 4 .

Сумма собственных моментов инерции ∑ J К р С о б с т при кручении элементов портального рельса A=195,53 см2 и верхнего пояса:

∑ J К р С о б с т = 495,23 + 88,71 + 380,79 + 782,5 = 1747,7 с м 4 .

Кручение замкнутого контура

Замыкаем портальный рельс П 18,364×25,74 (фиг. 1) снизу листом верхнего пояса прокатной подкрановой балки I100Б6 ГОСТ 6183-52 [8] с толщиной пояса: tП=3,95 см; стенки tст=2,1 см. Сдвиги в соединении исключены. Вычисление момента инерции портального рельса при кручении производим по формуле, приведенной в «Справочнике по кранам» М.М Гохберга [14, с. 387]:

∑ J К р Б л о к = γ 4 А 2 ∑ S t = γ 4 ( h к о н т ⋅ b к о н т ) 2 2 h к о н т t h + b к о н т t 1 b + b к о н т t 2 b = 4 ⋅ ( 17,874 ⋅ 12,87 ) 2 2 17,874 2,5 + 12,87 5 + 12,87 3,95 = 10515,8 с м 4 ,

где в числителе - квадрат площади А, заключенной внутри контура сечения, очерченного по замкнутой осевой линии контура, s - стороны периметра контура; ∑ s / t берется по всей длине замкнутой осевой линии; γ - поправочный коэффициент, принимаемый равным 1,0 для сечений, исключающих сдвиги и 0,3 для клепаных соединений; hконт=18,374-2,5+0,5·3,95=17,874 см; bкотн=12,87 см - высота и ширина контура сечения; t - толщины элементов.

Сумма собственных моментов инерции элементов сечения:

∑ J К р С о б с т = 495,23 + 88,71 + 380,79 + 782,5 = 1747,7 с м 4 .

Увеличение момента инерции портального рельса при кручении ∑ J К р Б л о к по отношению к стандартному J К р С т а н д рельсу ГОСТ 4121-62*, с учетом собственных моментов инерции при кручении:

K = ∑ J К р Б л о к J К р С т а н д = 10515,8 + 1747,7 1176,5 = 12263,5 1176,5 = 10,42 раза. Эффект высокий.

Примечание: положительное влияние низкомодульной подрельсовой подкладки не учтено.

Другие портальные рельсы:

∑ J К р Б л о к = γ 4 А 2 ∑ S t = γ 4 ( h к о н т ⋅ b к о н т ) 2 2 h к о н т t h + b к о н т t 1 b + b к о н т t 2 b = 4 ⋅ ( 13,275 ⋅ 7,82 ) 2 2 13,275 1,6 + 7,82 3,2 + 7,82 3,85 = 2046 с м 4 .

A=67,3 см2.

∑ J К р Б л о к = γ 4 А 2 ∑ S t = γ 4 ( h к о н т ⋅ b к о н т ) 2 2 h к о н т t h + b к о н т t 1 b + b к о н т t 2 b = 4 ⋅ ( 17,874 ⋅ 12,25 ) 2 2 17,874 2,25 + 12,25 5 + 12,25 3,95 = 8922,65 с м 4 .

В табл. 1 приведен сортамент толстостенных двутавровых рельсов, равноценных стандартным рельсам [12, с. 60] с такой же площадью сечения, как в ГОСТ 4121-62*.

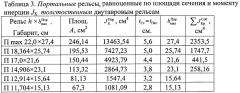

В табл. 2 приведен сортамент прямоугольных рельсов, равноценных по площади А и моменту инерции JX толстостенным двутавровым рельсам.

Площадь сечения главы портального рельса равна площади сечения пары пят tГл = tПят, АГл = 2АПят = 15,371×5 = 76,855 см2.

Площади сечения А и моменты инерции J Х р е л изгиба портальных рельсов совпадают со стандартными рельсами (ГОСТ 4121-62*) [12, с. 60]. Моменты инерции кручения ∑ J К р р е л при замыкании контура экстремально возрастают. Рельсы с площадью сечения меньше 81,13 см не рекомендуем к использованию.

В табл. 3 приведен сортамент портальных в сечении рельсов с такой же площадью сечения, как в ГОСТ 4121-62*[12, с. 60]. В табл. 4 приведен сортамент замкнутых блоков портальных рельсов.

Сравнение табл. 1 и табл. 4 показывает, что неподвижное фрикционное соединение портального в сечении рельса с верхним поясом двутавровой прокатной подкрановой балки по ГОСТ 6183-52 [8, с. 94] в единый рельсовый блок вызывает экстремальное возрастание моментов инерции кручения ∑ J К р Б л о к в 16,2…10,42 раза при одинаковой материалоемкости. Эффект высокий. Моменты инерции при изгибе рельсового блока ∑ J Х Б л о к также увеличиваются в 5,2…6,4 раза. Моменты инерции изгиба J Y р е л , увеличиваются значительно. Дополнительно введен портальный в сечении рельс «Порт max» с max характеристиками кручения и изгиба.

Экстремальное возрастание моментов инерции кручения ∑ J К р Б л о к позволило пропорционально в 16,2…10,42 раза снизить локальные циклически действующие напряжения в подрельсовой зоне стенки подкрановых балок, что обеспечило такое значительное снижение локальных циклически действующих напряжений, что преждевременное появление усталостных трещин в подрельсовой зоне стенки стало невозможным.

Изгиб замкнутого контура

Замыкание портального рельс снизу листом верхнего пояса прокатной подкрановой балки ГОСТ 6183-52 I100Б6 [8] благоприятно влияет на характеристики замкнутого контура.

Оценим это благоприятное влияние для портального рельса П 18,364×15,37 (A=195,53 см2). Толщина верхнего пояса прокатной балки I100Б6 [8] tBп=3,95 см, ширина пояса 40,6 см, толщина стенки tст=2,1 см, площадь сечения пояса АВп = 40,6×3,95 = 160,37 см2.

J x В п = А В п ⋅ t В п 2 / 12 = 160,37 × 3,95 2 / 12 = 208,51 с м 4 .

Соединение рельса с верхним поясом подкрановой балки фрикционное неподвижное с помощью высокоресурсных шпилек. Затяжка гаек исключает сдвиги и создает единый рельсовый блок.

Вычисление момента инерции рельсового блока, состоящего из портального рельса и верхнего пояса прокатной балки, производим [5] по следующему алгоритму. Определяем:

Смещение «CБлок» главной оси рельсового блока вниз по отношению к оси портального рельса ;

Второстепенный момент инерции рельсового блока относительно оси х рельса ;

Главный момент инерции J Х Б л о к = J х в т о р − ∑ А ⋅ С Б л о к 2 .

1) Для Пmax 22×16,5, A=246,14 см2.

С Б л о к = − А В п ⋅ 0,5 ( t В п + h р е л ) А В п + А р е л = − 160,37 ⋅ 0,5 ( 3,95 + 22 ) 160,37 + 246,14 = − 5,11787 с м ;

J х в т о р = А В п ⋅ { 0,5 ( t В п + h р е л ) } 2 + J x В п + J х П о р т ;

J х в т о р = 160,37 ⋅ { 0,5 ( 3,95 + 22 ) } 2 + 208,51 + 13463,31 = 40570,21 с м 4 ;

J Х Б л о к = J х в т о р − ∑ А ⋅ С 2 J Х Б л о к = 40570,21 − ( 160,37 + 246,14 ) ⋅ 5,11787 2 = 30022,66 с м 4 .

2) Для П 18,364×15,371, А=195,53 см2.

С Б л о к = − А В п ⋅ 0,5 ( t В п + h р е л ) А В п + А р е л = 160,37 ⋅ 0,5 ( 3,95 + 18,364 ) 160,37 + 195,53 = − 5,0274 с м 4 ;

J х в т о р = А В п ⋅ 0,5 ( t В п + h р е л ) + J x В п + J х П о р т ;

J х в т о р = 160,37 ⋅ 0,5 ( 3,95 + 18,364 ) 2 + 208,51 + 7427,23 = 47561 с м 4 ;

J Х Г л = 47561 − ( 160,37 + 195,53 ) ⋅ 5,0274 2 = 38565,75 с м 4 .

3) Для П 17×13,0; А=150,44 см2.

С Б л о к = − А В п ⋅ 0,5 ( t В п + h р е л ) А В п + А р е л ⇒ C Б л о к = − 160,37 ⋅ 0,5 ( 3,95 + 17 ) 160,37 + 150,44 = − 5,405 с м ;

J х в т о р = А В п ⋅ { 0,5 ( t В п + h р е л ) } 2 + J x В п + J х П о р т ;

J х в т о р = 160,37 ⋅ { 0,5 ( 3,95 + 17 ) } 2 + 208,51 + 4923,79 = 22729 с м 4 ;

J Х Б л о к = 22729 − ( 160,37 + 150,44 ) ⋅ 5,405 2 = 13649 с м 4 .

4) Для П 14,906×13,45 А=113,32 см2.

С = − 160,37 160,37 + 113,32 0,5 ( 3,95 + 14,906 ) = − 5,5244 с м ;

J х в т о р = А В п ⋅ ( 0,5 ( t В п + h р е л ) ) 2 + J x В п + J х П о р т ;

J х в т о р = 113,32 ⋅ ( 0,5 ( 3,95 + 14,906 ) ) 2 + 208,51 + 2864,73 = 17328,08 с м 4 ;

J Х Г л = J х в т о р − ∑ А ⋅ С 2 J Х Г л = 17328,08 − ( 113,32 + 160,37 ) ⋅ 5,5244 2 = 8975,4 с м 4 ;

5) Для П 12,914×9,419 А=81,13 см2.

- С Б л о к = − А В п ⋅ 0,5 ( t В п + h р е л ) А В п + А р е л C Б л о к = − 160,37 ⋅ 0,5 ( 3,95 + 12,914 ) 160,37 + 81,13 = − 5,599 с м ;

- J х в т о р = 160,37 ⋅ ( 0,5 ( 3,95 + 14,906 ) ) 2 + 208,51