Способ получения ингибитора коррозии для нефтепромысловых сред и ингибитор коррозии

Иллюстрации

Показать всеИзобретение относится к области защиты нефтепромыслового оборудования от коррозии, в том числе сероводородной и углекислотной, и может быть использовано в нефте- и газодобывающей промышленности. Способ включает получение активной основы ингибитора коррозии путем взаимодействия алкилфенола с числом углеродных атомов в алкиле 15-18, формальдегидсодержащего продукта и вторичного амина в среде растворителя на основе ароматических углеводородов при температуре 100-140°C в течение 5-16 часов, и растворение полученной активной основы в растворителе. Ингибитор коррозии включает активную основу, полученную вышеуказанным способом, в количестве 30-50 мас. % и растворитель - остальное. Технический результат: использование доступного, промышленно выпускаемого сырья и получение эффективного ингибитора в отношении сероводородной и углекислотной коррозии. 2 н.п. ф-лы, 2 табл., 18 пр.

Реферат

Способ получения ингибитора коррозии для нефтепромысловых сред и ингибитор коррозии

Изобретение относится к способам получения ингибиторов коррозии для защиты нефтепромыслового оборудования от коррозии, в том числе сероводородной и углекислотной, и может быть использовано в нефте- и газодобывающей промышленности.

Известен способ получения ингибитора коррозии металлов в кислых средах, включающий смешение фенола, аминосодержащего реагента, формальдегида и оксиэтилированного фенола, нагревание полученной смеси с последующей выдержкой времени до образования продуктов конденсации. Смесь нагревают до 80-110°C в течение 1,5-2,5 ч, в качестве аминосодержащего агента используют отход производства 2,6-ди-третбутил-4-метилфенола со стадии аминометилирования следующего состава, мас.%: триметиламин - 0,01-0,5; диметиламин - 8,0-18,0; N,N-тетраметилметилендиамин - 10,0-35,0; 1,3,5-триметилгексагидро-1,3,5-триазин - 0,5-3,0; Вода - 1,0-10,0; Метанол - остальное [патент РФ 2216607, C23F 11/04, 11/14, 10.05.2003].

Недостатком данного способа получения является использование отхода производства переменного состава, что приводит к непостоянству состава и свойств конечного продукта - ингибитора коррозии.

Известен также способ получения ингибитора коррозии черных металлов, включающий смешивание алкилфенолов, аминов и формальдегида, нагревание полученной смеси с последующей выдержкой времени до образования продуктов конденсации, дополнительным введением в смесь катализатора - полиоксиэтилированного алкилфенола общей формулы где R - алифатический радикал; n=5-7 - количество оксиэтиленовых групп. В качестве формальдегида применяют его 30-40%-ный водный раствор [патент РФ 2137863, C23F 11/14, 20.09.1999].

Недостатком данного способа является ограничение круга алкилфенолов для получения ингибитора единственным представителем, а именно параизононилфенолом, и отсутствие защитных свойств от углекислотной коррозии.

Наиболее близким к предлагаемому изобретению является способ получения ингибитора коррозии для сероводородсодержащих нефтепромысловых сред, включающий смешение жирного амина с числом углеродных атомов C8-C22 или продукта взаимодействия (ПВ) алкилфенола с числом углеродных атомов C8-C22, формальдегидсодержащего продукта и вторичного амина R1R2NH с алкилом R1,2=СН3, C2H5, С2Н4ОН, C3H6OH, при мольном соотношении соответственно 1:(0,8-1,2):(0,8-1,2), неионогенного поверхностно-активного вещества и растворителя. Указанный продукт взаимодействия (ПВ) получают смешением исходных компонентов при температуре 40-100°C в течение 0,5-1,5 часа [патент РФ 2168561, C23F 11/14, 2001].

Недостатком известного способа получения являются:

- использование дефицитных дорогостоящих первичных жирных аминов, снятых с производства;

- использование для получения ПВ дефицитных алкилфенолов, среди которых выпускается лишь моноалкилфенол на основе тримеров пропилена (с числом углеродных атомов в алкиле, равном 8) по ТУ 38.602-09-20-91.

Кроме того, ингибитор коррозии, полученный по известному способу, предназначен и эффективен для ингибирования сероводородной коррозии и не ингибирует углекислотную коррозию.

Задачей настоящего изобретения является создание способа получения ингибитора коррозии для нефтепромысловых сред, а также ингибитора коррозии, эффективного по отношению к сероводородной и углекислотной коррозии.

Поставленная задача решается так, что в способе получения ингибитора коррозии для нефтепромысловых сред, включающем получение активной основы ингибитора коррозии путем взаимодействия алкилфенола, формальдегидсодержащего продукта и вторичного амина, в качестве алкилфенола используют алкилфенол с числом углеродных атомов в алкиле 15-18, процесс ведут в среде растворителя на основе ароматических углеводородов при температуре 100-140°C в течение 5-16 часов и растворяют полученную активную основу в растворителе; ингибитор коррозии для нефтепромысловых сред, включающий активную основу и растворитель, в качестве активной основы он содержит продукт взаимодействия алкилфенола с числом углеродных атомов в алкиле 15-18, формальдегидсодержащего продукта и вторичного амина, при следующем соотношении компонентов, % мас.:

| Активная основа | 30-50 |

| Растворитель | остальное |

В качестве формальдегидсодержащего продукта используют формалин по ГОСТ 1625-89 или параформ по ТУ 6-05-930-78.

В качестве вторичного амина используют диметиламин технический по ГОСТ 9967-74, или диэтиламин технический по ГОСТ 9875-93, или диэтаноламин по ТУ 6-09-2652-91, диэтаноламин по ТУ 2423-054-05807977-2000, или диэтаноламин по ТУ 2423-003-78722668-2010, или диэтаноламин по ТУ 2483-151-00203335-2003, или диэтаноламин чистый по ТУ 2483-178-00203335-2007.

В качестве алкилфенола используют природный алкилфенол С15 или целевой алкилфенол на основе высокомолекулярных олигомеров этилена с длиной цепи 16-18 атомов углерода.

В качестве растворителя на основе ароматических углеводородов при получении активной основы смеси ароматических углеводородов типа сольвент нефтяной нефрас А 130/150 по ГОСТ 10214-78, или сольвент нефтяной тяжелый нефрас А 120/200 по ТУ 38.101809-80, или сольвент нефтяной 120/180 по ТУ 2415-020-00149452-2003, или фракцию этилбензольную по ТУ 38.30225-81, или фракцию этилбензольную по ТУ 2415-195-00203335-2010, или фракцию этилбензольную по СТО 91051486-001-2011, или фракцию бутилбензольную по ТУ 2411-019-47773778-2006, или фракцию бутилбензольную по ТУ 2414-076-05766563-2005, или толуол нефтяной по ГОСТ 14710-78;

В качестве растворителя в способе получения ингибитора коррозии используют алифатические спирты типа метанол по ГОСТ 2222-78, или этанол по ГОСТ 17299-78, или изопропанол по ГОСТ 9805-84, или бутанол по ГОСТ 5208-81, или изобутанол по ГОСТ 9536-79, или растворитель пропил-бутиловый (смесь пропиловых и бутиловых спиртов) по ТУ 2319-015-029685616-2006, или их смеси, или смеси спиртов с водой, или смеси ароматических углеводородов типа сольвент нефтяной нефрас А 130/150 по ГОСТ 10214-78, или сольвент нефтяной тяжелый нефрас А 120/200 по ТУ 38.101809-80, или сольвент нефтяной 120/180 по ТУ 2415-020-00149452-2003, или фракцию этилбензольную по ТУ 38.30225-81, или фракцию этилбензольную по ТУ 2415-195-00203335-2010, или фракцию этилбензольную по СТО 91051486-001-2011, или фракцию бутилбензольную по ТУ 2411-019-47773778-2006, или фракцию бутилбензольную по ТУ 2414-076-05766563-2005, или толуол нефтяной по ГОСТ 14710-78.

Способ получения ингибитора коррозии включает получение активной основы путем взаимодействия алкилфенола, формальдегидсодержащего продукта и вторичного амина при их смешении в среде растворителя на основе ароматических углеводородов и нагревании до 100-140°C в течение 5-16 часов и растворение полученной активной основы в растворителе.

Приводим примеры конкретного выполнения получения активной основы.

Пример 1 (получение активной основы ингибитора коррозии)

К 33.2 г моноалкилфенола с длиной алкильной цепи 16-18 атомов углерода добавляют при перемешивании 10.5 г диэтаноламина, 8.1 г 37% формалина и 9.0 г этилбензола и нагревают при температуре 100°C в колбе, снабженной насадкой Дина-Старка, при механическом перемешивании и отгоне азеотропа в течение 15 часов.

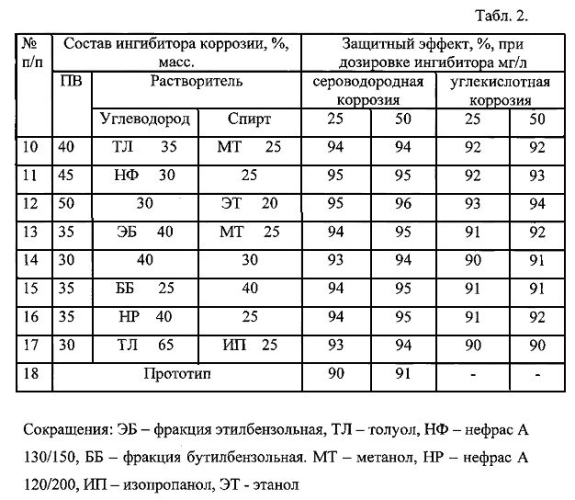

Примеры 2-9 выполняют аналогично, меняя количество, виды компонентов и условия проведения в заявленных пределах, и представлены в табл. 1.

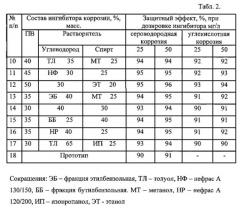

Пример 10 (способ получения ингибитора коррозии)

К 40 г полученной активной основы прибавляют 35 г толуола и 25 г метанола. Полученную смесь перемешивают в течение 1 ч при температуре 25°C.

Примеры 11-17 выполняют аналогично №10.

Пример 18 - прототип.

Полученный по заявленному способу ингибитор коррозии оценивают по величине защитного эффекта от углекислотной и сероводородной коррозии по ГОСТ 9.506-87 при определенных дозировках гравиметрическим методом.

Результаты испытаний предлагаемого ингибитора и прототипа приведены в табл. 2.

Анализ данных, представленных в табл. 2, показывает, что ингибитор коррозии, полученный по заявленному способу, является эффективным в отношении сероводородной и углекислотной коррозии. Предлагаемый способ получения ингибитора коррозии основан на использовании доступного, промышленного выпускаемого сырья и позволяет получать эффективный ингибитор коррозии более широкого назначения.

1. Способ получения ингибитора коррозии для нефтепромысловых сред, включающий получение активной основы ингибитора коррозии путем взаимодействия алкилфенола, формальдегидсодержащего продукта и вторичного амина, отличающийся тем, что в качестве алкилфенола используют алкилфенол с числом углеродных атомов в алкиле 15-18, процесс ведут в среде растворителя на основе ароматических углеводородов при температуре 100-140°C в течение 5-16 часов и растворяют полученную активную основу в растворителе.

2. Ингибитор коррозии для нефтепромысловых сред, включающий активную основу и растворитель, отличающийся тем, что в качестве активной основы он содержит продукт взаимодействия алкилфенола с числом углеродных атомов в алкиле 15-18, формальдегидсодержащего продукта и вторичного амина, при следующем соотношении компонентов, % мас.:

| активная основа | 30-50 |

| растворитель | остальное |