Способ изготовления холоднодеформированных бесшовных труб из титанового сплава ti-3al-2,5v

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к изготовлению холоднодеформированных бесшовных труб из титанового сплава Ti-3Al-2,5V. Способ включает производство слитков, ковку слитка в цилиндрическую заготовку за несколько переходов с чередованием деформации в β- и (α+β)-областях. Заготовку механически обрабатывают, прессуют пруток, высверливают, прессуют трубную заготовку, производят правку и механическую обработку поверхности. Трубную заготовку подвергают окислительному отжигу, далее подвергают холодной прокатке путем по меньшей мере двух проходов со степенью деформации 45-60% при осуществлении промежуточных и конечной термообработки. Проводят адъюстажную обработку и ультразвуковой контроль. Трубную заготовку подвергают холодной прокатке путем по меньшей мере трех проходов со степенью деформации 45-75% для получения трубы. Осуществляют конечную термообработку. Полученные трубы подвергают адъюстажной обработке и ультразвуковому контролю. Изготовленные трубы малого диаметра характеризуются высокими механическими свойствами. 1 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к трубопрокатному производству, а именно к способу производства холоднодеформируемых бесшовных труб из титанового сплава Ti-3Al-2,5V. Изобретение может быть использовано для изготовления изделий ответственного назначения, предназначенных для эксплуатации в различных областях народного хозяйства, например атомной энергетике, судостроение, авиации, машиностроении, химической промышленности и пр.

Холодная прокатка труб обладает рядом преимуществ по сравнению с прессованием и горячей прокаткой, важнейшими из которых являются:

а) получение труб с точными геометрическими размерами и, особенно, с малой эксцентричностью наружного диаметра относительно внутреннего;

б) высокая чистота поверхности труб;

в) высокий коэффициент выхода годного;

г) получение труб с отношением диаметра к толщине стенки 150:1 и более;

д) высокая степень деформации металла за проход (до 50-60%);

е) достижение значительного упрочнения металла трубы при прокатке благодаря обжатию как по диаметру, так и по толщине стенки, и пр.

Заготовкой для холодной прокатки труб служат горячедеформированные трубные заготовки.

Известен псевдо-α-титановый сплав Grade 9 (Ti-3Al-2,5V), как сплав, обладающий высокой способностью к холодной деформации Калачев Б.А., Полькин И.С. и Талалаев В.Д. Титановые сплавы разных стран. - Справочник. М.: ВИЛС, 2000, с. 44-45) - [1]. Обладает промежуточной прочностью сплава Ti-6Al-4V и титана (600-800 МПа). Применяется в нагартованном состоянии и после отжига для снятия напряжений; обладает высокой коррозионной стойкостью во многих средах, включая морскую воду. Используется для изготовления труб гидравлической и топливной систем, в частности самолетов, ракет, подводных лодок.

Недостатком известного сплава является его низкая универсальность, связанная с тем, что при изготовлении конструкционных изделий обязательным является снятие внутренних напряжений. С этой целью изделия проходят отжиг, при этом возможно снижение прочностных характеристик сплава Grade 9 до 400-500 МПа.

Известен способ изготовления холоднодеформированных труб из двухфазных сплавов на основе титана, включающий выплавку слитка, ковку слитка в β-области или β- и α+β-области с окончанием ковки в β- и α+β-области в промежуточную заготовку с заданным уковом, промежуточную заготовку получают с уковом не менее 1,35, из промежуточной заготовки изготавливают шашку, после чего трубную заготовку термообрабатывают при температуре на 30-40°С ниже температуры ТПП, а затем осуществляют прокатку трубной заготовки с промежуточными обработкой поверхности, травлением и термообработкой, при этом прессование заготовки и вытяжку труб при прокатке определяют расчетным путем по формулам (патент РФ №2463376, МПК C22F 1/18, публ. 10.10.2012.) - прототип.

Данный способ изготовления труб нестабилен и отличается тем, что необходим трудоемкий и индивидуальный подбор по формулам режимов прессования и прокатки каждого типа размера изделий с учетом большого количества механических свойств конкретного сплава, которые могут колебаться в значительных интервалах.

Задачей данного изобретения является создание способа изготовления холоднодеформированных тонкостенных бесшовных труб малого диаметра из титанового сплава Ti-3Al-2,5V с высокими регламентированными конструкционными свойствами.

Техническим результатом, достигаемым при осуществлении изобретения, является изготовление труб диаметром ≥5,0 мм, толщиной стенки ≥0,4 мм, предел прочности σв≥870 МПа, предел текучести σ0,2≥730 МПа, относительное удлинение δ≥10%, отклонение по наружному диаметру +0,10 мм, отклонение по внутреннему диаметру до ±0,05 мм и менее, отклонение по толщине стенки ±5,0%.

Указанный технический результат достигается тем, что способ изготовления холоднодеформированных бесшовных труб из титанового сплава Ti-3Al-2,5V включает производство слитков посредством не менее двух вакуумных переплавов с использованием расходуемых электродов на каждом цикле выплавки, ковку слитка в цилиндрическую заготовку за несколько переходов с чередованием деформации в β- и (α+β)-областях и заканчивается финишной ковкой с уковом не менее 1,3 после нагревов в (α+β)-области, полученную заготовку механически обрабатывают, прессуют пруток при температуре на 50-90°С ниже температуры полиморфного α↔β-превращения ТПП со степенью деформации 65-80%, пруток высверливают, прессуют трубную заготовку при температуре ТПП - 50-90°С со степенью деформации 55-95%, затем производят правку, механическую обработку поверхности на толщину 0,2-0,7 мм, после чего трубную заготовку подвергают окислительному отжигу при температуре 700-740°С, полученную трубную заготовку дополнительно подвергают холодной прокатке путем по меньшей мере двух проходов со степенью деформации 45-60% при осуществлении промежуточных и конечной термообработки при температуре 690-750°С, проводят адъюстажную обработку и ультразвуковой контроль, полученную трубную заготовку подвергают холодной прокатке путем по меньшей мере трех проходов со степенью деформации 45-75% для получения трубы при осуществлении промежуточных термообработок при температуре 650-750°С, осуществляют конечную термообработку в вакууме при температуре 370-600°С, после каждой прокатки трубы осуществляют механическую обработку поверхности на глубину не менее 0,02 мм, полученные трубы подвергают адъюстажной обработке и ультразвуковому контролю.

Для получения приемлемого качества металла необходимо производить минимум двойную вакуумную переплавку электрода. Это связано с необходимостью обеспечить высокую химическую однородность и максимально уменьшить содержание в металле газов, образующих вредные растворы внедрения, снижающие технологическую пластичность (за один переплав удается удалить только 50-70% содержащихся в металле газов).

Ковку слитка осуществляют за несколько переходов с чередованием ковки в β- и (α+β)-области. Ковкой в β-области уменьшаем размер зерна. При последующей ковке с нагревом металла в (α+β)-области зерно измельчается. Окончательной ковкой в (α+β)-области с уковом не менее 1,3 формируют в металле микроструктуру с глобулярной α-фазой для последующего прессования ее в трубную заготовку.

Кованую заготовку прессуют в пруток после механической обработки, эта операция производится с целью экономичного формирования необходимых геометрических размеров и получения равномерной структуры и механических свойств по всему объему заготовки. Режимы прессования: температура ТПП-50-90°С и степень деформации 65-80%, гарантируют получение приемлемых результатов.

Полую шашку для горячего прессования получают посредством высверливания центрального отверстия. Горячее прессование ее в трубную заготовку выполняют при температуре на 50-90°С ниже температуры полиморфного α↔β превращения со степенью деформации 55-95%. Температура подобрана опытным путем с учетом минимально возможной температуры на основе физико-механических свойств сплава, при которых обеспечивается технологичность процесса прессования и максимально возможная температура, превышение которой приведет к образованию в исходном β-зерне вторичных α-пластин, затрудняющих холодную деформацию сплава. Горячепрессованную трубную заготовку правят, механически обрабатывают по наружной и внутренней поверхности на глубину 0,2-0,7 мм для удаления дефектов и газонасыщенного слоя после горячей деформации. Далее заготовки подвергают травлению и окислительному отжигу при температуре 700-740°С для обеспечения достаточного уровня пластичности металла, а также образования на поверхности заготовки окисного слоя, который при холодной прокатке выступает в качестве «подсмазочного» слоя, что обеспечивает отсутствие налипания металла на поверхность калибров при холодной прокатке. Холодная прокатка трубной заготовки производится со степенью деформации 45-60% за несколько переходов. Данный диапазон вытяжки обусловлен получением заданных геометрических размеров изделия при выполнении технологических рекомендаций для холодной деформации титановых сплавов без разрушения. В промежутках между холодными прокатками трубы подвергают травлению, при необходимости - пескоструйной обработке (возможно шлифовке) для удаления с поверхности труб дефектов, которые могли образоваться в процессе холодной прокатки, отжигу при температуре 700-740°С. Отжиг между холодными прокатками и на конечном размере необходим для устранения внутренних напряжений, снижения твердости и повышения пластичности металла.

На готовом размере проводят окончательный отжиг в вакуумной печи при температуре 650-750°С. Отжиг проводится в вакуумной печи для того, что бы избежать наводораживания металла и обеспечить требуемый уровень содержания водорода.

После прессования и механической обработки микроструктура трубы в продольном направлении представляют вытянутые вдоль направления прокатки зерна α-фазы.

После отжига рекристаллизация происходит в большем объеме микроструктуры, но присутствуют полосы α-фазы, в которых рекристаллизация не прошла.

После второй прокатки в микроструктуре трубой заготовки наблюдаются менее вытянутые вдоль направления прокатки зерна α-фазы. После окончательной термической обработки происходит полная рекристаллизация. Средний размер зерна в продольном направлении составляет менее 30 мкм. Полученная однородная и достаточно мелкозернистая структура титанового сплава позволяет ограничить уровень структурных шумов в процессе ультразвукового контроля, что позволяет проводить эффективный ультразвуковой контроль, который разрешает обнаружить такие дефекты, как трещины, разрывы и химические неоднородности, которые могут присутствовать в обрабатываемой заготовке. Выявить дефекты небольших размеров в ходе процесса изготовления предпочтительно на как можно более ранней стадии обработки, так что содержащие дефекты обрабатываемые заготовки могут быть удалены из процесса обработки, не вызывая дополнительных затрат, или же исправлены, если это возможно.

Полученную трубную заготовку подвергают холодной прокатке путем по меньшей мере трех проходов со степенью деформации 60-75%, при осуществлении промежуточных термообработок при температуре 650-780°С в вакууме для того, чтобы избежать наводораживания металла и обеспечить требуемый уровень содержания водорода. В процессе прокатки и термообработки формируются геометрические размеры и происходит глубокая проработка структуры (режимы подобраны опытным путем). Для снятия поверхностных дефектов после каждой прокатки трубы осуществляют механическую обработку поверхности на глубину не менее 0,2 мм. Для снятия внутренних напряжений осуществляют конечную термообработку при температуре 370-600°С в вакууме. Для придания товарного вида продукции производится адъюстажная обработка труб известными способами, осуществляется ультразвуковой контроль.

Возможность осуществления изобретения поясняется конкретными примерами изготовления холоднокатаных труб.

Пример 1. Изготовлена холоднокатаная труба размером ⌀9,525×0,813 мм из титанового псевдо-α-сплава Ti-3AL-2,5V на соответствие требованиям AMS 4946, ТПП=900-970°С.

Труба изготовлена по следующей технологической схеме.

Получение слитка двойным переплавом в вакуумной дуговой печи → ковка в несколько переходов с чередованием ковки в β- и (α+β)-областях с окончательным уковом в (α+β)-области не менее 1,35 механическая обработка наружной поверхности → нагрев Т=870±10°С → прессование прутка со степенью деформации 65%, правка при температуре 650-750°С, сверление осевого отверстия и механическая обработка → нагрев Т=870±10°С → прессование трубной заготовки со степенью деформации 72% → правка → механическая обработка ультразвуковой контроль → отжиг Т=600-650°С, 60 мин. → 2 прохода холодной прокатки (суммарная степень деформации 85%) → травление-отжиг Т=650-750°С → 3-5 проходов холодной прокатки (степень деформации 55-72%) → правка, травление → отжиг 500-550°С → ультразвуковой контроль.

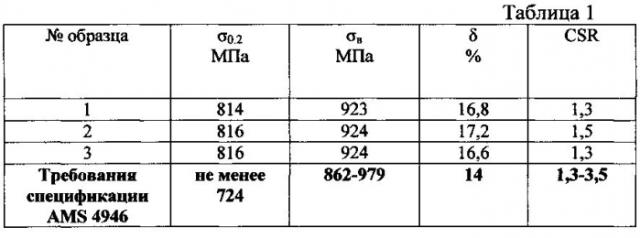

Механические свойства приведены в таблице 1.

На фиг 1. представлена микроструктура холоднокатаной трубы ⌀9,525×0,813 мм из псевдо-α-сплава Ti-3AL-2,5V в продольном направлении при увеличении ×500.

Статистические данные анализа производимых труб показали, что их геометрия удовлетворяет требованиям спецификации AMS 4946, механические свойства стабильны, а структура равноосная, близка к глобулярной с размером зерен менее 20 мкм, при этом макроструктура в продольном направлении представляет собой вытянутые в направлении прокатки зерна, что характерно для холоднодеформированных труб.

Способ изготовления холоднодеформированных бесшовных труб из титанового сплава Ti-3Al-2,5V, включающий производство слитков посредством не менее двух вакуумных переплавов с использованием расходуемых электродов на каждом цикле выплавки, ковку слитка в цилиндрическую заготовку за несколько переходов с чередованием деформации в β- и (α+β)-областях и финишную ковку с уковом не менее 1,3 после нагревов в (α+β)-области, причем полученную заготовку механически обрабатывают, прессуют при температуре на 50-90°C ниже температуры полиморфного α↔β-превращения TПП со степенью деформации 65-80%, полученный пруток высверливают и прессуют трубную заготовку при температуре TПП - 50-90°C со степенью деформации 55-95%, затем производят правку, механическую обработку поверхности на толщину 0,2-0,7 мм, после чего трубную заготовку подвергают окислительному отжигу при температуре 700-740°C, полученную трубную заготовку дополнительно подвергают холодной прокатке путем по меньшей мере двух проходов со степенью деформации 45-60% при осуществлении промежуточных и конечной термообработок при температуре 690-750°C, проводят адъюстажную обработку и ультразвуковой контроль, полученную трубную заготовку подвергают холодной прокатке путем по меньшей мере трех проходов со степенью деформации 45-75% для получения трубы при осуществлении промежуточных термообработок при температуре 650-750°C, осуществляют конечную термообработку в вакууме при температуре 370-600°C, при этом после каждой прокатки трубы осуществляют механическую обработку поверхности на глубину не менее 0,02 мм, а полученные трубы подвергают адъюстажной обработке и ультразвуковому контролю.