Способ получения гранулированного льда

Иллюстрации

Показать всеИзобретение относится к области техники получения гранулированного. Способ получения гранулированного льда включает подачу воды на движущиеся затравочные кристаллы, подачу холодного воздуха вертикально снизу в объем затравочных кристаллов, размещение массы затравочных кристаллов линейно на плоскости с углом наклона, который находится в пределе от 24 до 70 градусов, подачу в нижней части плоскости по касательной к объему затравочных кристаллов со скоростью витания трапецеидальный по сечению поток холодного воздуха с температурой меньше 0 градусов C и с соотношениями средней ширины - длины от 1:2 до 1:50 и размерами торцов от 100:101 до 100:110. При скатывании массы затравочных кристаллов на откосе их поливают водой в струйно-капельном режиме. Использование данного изобретения позволяет получить гранулы льда овально-сферической формы. 7 ил.

Реферат

Способ относится к области техники получения гранулированного льда, который может быть использован в различных отраслях промышленности: химической, пищевой, энергетической, но предпочтительным является применение способа при строительстве крупных ледовых сооружений с использованием больших (тысячи куб.м) и очень больших (сотни тысяч куб.м) объемов льда: ледовые переправы, а также ледовые плотины, острова, набережные, запасы льда на летний период в виде глыб и т.п.

Известен способ получения гранулированного льда путем вырезки блоков из ледяного покрытия рек и озер и последующего дробления этих блоков. Полученный гранулят разделяют на фракции, отделяя мелочь и пыль от основной массы (Заготовка и хранение льда: xiron.ru/content/view/ /31040/28/), укладывают ее на трассу ледовой переправы, заливают водой и замораживают.

Дробление дает гранулы неопределенной формы: с выступами, впадинами, плоскостями и острыми кромками, и при заливке водой в межгранульном пространстве остаются воздушные включения, которые ослабляют прочность ледовой переправы. Это недостаток данного способа.

Другой недостаток данного способа заключен в больших трудозатратах для его осуществления. Три операции - выпилить, вытащить, раздробить - при проведении механизированным способом требуют еще и применения ручного труда при обслуживании средств механизации.

Известен способ получения гранулированного льда в плоском кипящем слое (Гончаров С.Ю., Полтавцев В.И., Кучер Н.А. Пленочная кристаллизация воды на сферических гранулах в кипящем слое // Физика. Изв. высш. уч. зав., Томск, т. 48, 2005 г., №4, с. 85). В цилиндрическую емкость (фиг. 4) подают холодный воздух «д» по всему сечению сосуда через решетку, на которой витают в струе воздуха затравочные кристаллы льда, загружаемые сверху «ж». Орошение водой «ё» ведут в виде струй под давлением, исключающим унос капель воды, а выгрузку гранул «е» проводят сбоку.

Подаваемые в процесс затравочные кристаллы льда имеют неровные, далекие от сферической, формы объема и поверхности, которые предопределяют однонаправленное положение частиц при витании в потоке воздуха, вследствие чего характер движения частиц является колебательным. Вращение гранул происходит спорадически, что подтверждается киносъемкой.

Поэтому недостаток способа заключается в том, что намораживание воды происходит на гранулах неравномерно форма готовых гранул искажена и далека от овально-сферической (фиг. 5). Кроме этого затравочные кристаллы подвергают рассеву для отделения мелочи, т.к. скорость витания для готовых гранул является скоростью уноса для мелких частиц.

Одновременно известен способ (фиг. 6) гранулирования льда, взятый за прототип, путем подачи потока холодного воздуха струей в центр объема затравочных кристаллов льда, орошаемых водой.

1. Роткин В.М. Исследование теплообмена при образовании гранулированного льда в фонтанирующем слое // Сб. материалов конф. и совещ. по гидротехнике, Технологический инст., с. 162-166, Л-д, 1979.

2. Роткин В.М. Анализ устойчивости режимов грануляции в аппаратах с псевдоожиженным слоем. ТОХТ, 1982, т. 16, 2, с. 277-279.

Холодильный агент в виде газовой струи «а» (фиг. 6), охлажденный в теплообменнике с помощью холодильной установки, подают по центру цилиндро-конического объема затравочных кристаллов, которые транспортируют из нижней части объема наверх. Движение кристаллов по периферии проводят в виде плотного слоя, опускающегося вниз. Орошение кристаллов водой осуществляют форсункой «б». Процесс ведут непрерывно, путем подачи в объем затравочных кристаллов «г». Выгрузку гранул проводят совместно с классификацией частиц через боковое окно «в».

На фотографии процесса с модельными телами (фиг. 7) видно, что опускание плотной массы гранул в цилиндрической части емкости происходит при полном отсутствии вращения с малой скоростью движения порядка «мм/с», а движение гранул в фонтане - с высокой скоростью порядка «м/с», поэтому полив такой плотной массы льда невозможен: гранулы малоподвижны, защемлены и легко смерзаются между собой при подаче воды (так называемое образование «козла!»). Возможно только опрыскивание из форсунки на пролете гранул в фонтане, что и реализовано в известном способе. Скудный полив в виде мелких капель короткого факела распыла предопределяет заниженную производительность процесса. Часть капель замерзает, не попав на поверхность гранул, и уносится потоком воздуха.

Кроме того, невозможно увеличить подачу газа для увеличения степени циркуляции, т.к. лед имеет низкие плотность и прочность, гранулы легко и высоко взлетают и раскалываются при падении в сепарационном пространстве вследствие небольшой механической прочности льда (фиг. 7). Форма гранул недостаточно овальна, а унесенные замерзшие капли воды и сколы гранул при падении образуют (по данным источника) ощутимую пылевидную фракцию.

Задачей изобретения является получение гранул овально-сферической формы.

Способ содержит следующие одинаковые признаки с прототипом:

- подачи воды на движущиеся гранулы;

- подача вертикально снизу холодного воздуха в объем гранул.

Отличительные признаки составляют следующий комплекс:

Для решения поставленной задачи помещают массу затравочных гранул льда линейно на плоскости с углом наклона α=24-70°, в нижней части которой подают со скоростью витания касательно к объему гранул трапецоидальный по сечению поток холодного воздуха с температурой меньше 0°C и с соотношениями: средняя ширина - длина от 1:2 до 1:50 и размера торцов от 100:101 до 100:110, а на откосе гранулированной массы поливают струйно-капельно водой скатывающиеся гранулы, из которых часть, эквивалентную производительности процесса, раскалывают до размера затравочных кристаллов.

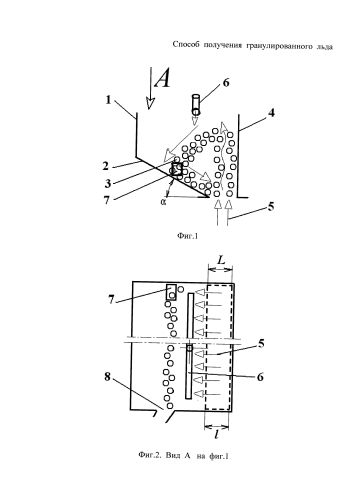

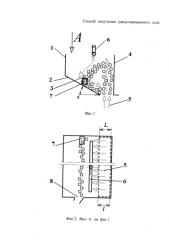

Выполнение способа поясняется схемами и фотографиями, где:

на фиг. 1 - контур движения массы затравочных гранул льда в момент контакта с холодным воздухом;

на фиг. 2 - расположение зон подачи массы затравочных гранул льда и выгрузки гранул льда, вид А на фиг. 1;

на фиг. 3 - вид гранул льда, полученных предлагаемым способом;

на фиг. 4 - распределение потоков гранул льда и воздуха при подаче последнего по всему сечению затравки;

на фиг. 5 - вид гранул льда, полученных в плоском кипящем режиме;

на фиг. 6 - распределение потоков гранул льда и воздуха при подаче последнего струей;

на фиг. 7 - фотография взаимодействия плотной массы гранул и струи воздуха.

Способ реализуют (фиг. 1) в коробе 1, на наклонной плоскости 2 днища которого, наклоненной под углом 24-70°, помещают массу затравочных гранул льда 3, ограниченные вертикальной стенкой 4. Снизу направляют трапецоидальный по сечению с соотношениями: средняя ширина - длина от 1:2 до 1:50 и торцов l/L от 100:101 до 100:110, поток 5 холодного воздуха, с помощью которого транспортируют гранулы наверх и, таким образом, создают подвижный циркуляционный поток гранулированного льда (показано стрелками, фиг. 1) по всей длине от зоны раскалывания 7 до зоны выгрузки 8 наклонной плоскости 2 (фиг. 2). Во время скатывания гранулы орошают капельно-струйно водой 6, а часть гранул, эквивалентную производительности способа, в зоне раскалывания 7 дробят с образованием затравочных кристаллов. Готовые гранулы выгружают из процесса в противоположном конце циркуляционного объема через зону выгрузки 8.

В способе выполняют следующие операции.

Заготавливают первоначальную массу затравочных гранул из глыбы льда, которую дробят до исчезновения фракции с размером выгрузочных гранул. Форма затравочных кристаллов может быть различной: как кубы и тетраэдры, так и продолговатые затравочные гранулы обретают овально-сферическую форму. Либо запускают процесс грануляции с использованием в качестве рабочей массы объем гранул, оставшийся от предыдущего цикла работы процесса.

После стабилизации движения и достижения требуемой степени охлаждения гранул, подают воду 6 в количестве, достаточном для смачивания 70-80% поверхности гранул. Подачу воды орошением проводят в капельно-струйном режиме. За время скатывания по откосу и свободного вибрационного движения гранул по наклонному днищу 2, капли воды растекаются и размазываются по поверхности гранул и полностью замерзают.

Испытания показали, что в данном способе полностью отсутствует образование «козлов» при любых развитых режимах процесса, т.к. динамическая нагрузка на гранулы превышает прочность случайных перемычек при смерзании воды между частицами льда.

Реализация способа выявила различную величину подвижности гранулированной массы на днище в зонах раскалывания и выгрузки. Большее содержание несферических частиц в зоне раскалывания понижает подвижность объема гранул. Поэтому сечение потока воздуха выполняют в форме трапеции: большей величины торца L в зоне раскалывания, и меньшей l - в зоне выгрузки гранул. При этом выдерживают соотношение размера торцов потока выгрузка-раскалывание l/L от 100:101 до 100:110.

Одновременно выявлено, что высота слоя в процессе грануляции неодинакова: выше - в зоне раскалывания из-за присутствия в единице объема большего числа частиц, ниже - в зоне выгрузки готовой фракции.

Разновеликость высот усиливает подвижность овально-сферических гранул по сравнению с подвижностью затравочных кристаллов. За счет этого создают условия фракционирования гранул по размеру частиц вдоль слоя: в зону выгрузки преимущественно скатываются наиболее крупные гранулы овально-сферической формы (фиг. 3), полученные данным способом.

Это же свойство - более высокую подвижность целых овально-сферических гранул - используют для проведения операции раскалывания частиц льда и поэтому размещают зону для раскалывания 7 (фиг. 1 и 2) на кромке циркуляционного контура, куда попадают более крупные гранулы.

Производительность предложенного процесса значительно выше, чем в прототипе, и составляет 3-4 т на один метр кубический рабочего объема процесса. Это является следствием того, что:

- стадия подачи воды на гранулы выведена из зоны потока воздуха;

- процесс выполнен линейно протяженным, что усиливает эффект фракционирования;

- готовые гранулы собирают со всего объема гранул льда и выводят из процесса в зоне выгрузки;

- готовые гранулы благодаря эффекту фракционирования имеют узкий интервал фракционного состава;

- готовые гранулы имеют овально-сферическую форму с преимущественным содержанием сферических частиц и полным отсутствием неровной поверхности, так называемой «бугристости» (фиг. 5);

- процесс реализован в коробчатом аппарате, т.е. в конструкции более простой формы, чем цилиндро-коническая;

- овально-сферическая форма частиц предопределяет при заливке гранул водой хорошее обтекание частиц льда жидкостью без образования воздушных каверн;

- безударное вращение гранул при пролете в потоке воздуха и скатывании полностью исключает скалывание частиц льда с поверхности гранул.

Способ получения гранулированного льда путем подачи воды на движущиеся гранулы и вертикально снизу холодного воздуха в объем затравочных кристаллов, отличающийся тем, что массу затравочных кристаллов льда помещают линейно на плоскости с углом наклона, находящимся в пределе от 24 до 70 градусов, в нижней части которой по касательной к объему кристаллов подают со скоростью витания трапецеидальный по сечению поток холодного воздуха с температурой меньше 0 градусов С и с соотношениями: средней ширины - длины от 1:2 до 1:50, и размерами торцов от 100:101 до 100:110, а при скатывании массы затравочных кристаллов на откосе их поливают водой в струйно-капельном режиме.