Складной параболический рефлектор и способ его изготовления

Иллюстрации

Показать всеСкладной параболический рефлектор содержит гибкие ребра, обтянутые сетеполотном. Гибкие ребра выполнены из материала с двойной термомеханической памятью формы для заданных крайних значений температуры при эксплуатации рефлектора. Для придания рефлектору двойной памяти формы его закрепляют в кондукторе из материала с минимальным коэффициентом температурного расширения и подвергают термоциклированию в количестве циклов, равном не менее 10 на крайние значения температуры условий эксплуатации. В результате при нагревании и охлаждении рефлектора сохраняется требуемая форма отражающей поверхности. Технический результат заключается в повышении стабильности формы отражающей поверхности рефлектора при изменении температуры окружающей среды. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к антенной технике и может быть использовано в антеннах больших размеров, предназначенных для работы в широком температурном диапазоне.

Известен «Раскладной рефлектор» содержащий жесткую центральную панель, шарнирно прикрепленные к ней боковые панели, жесткие радиальные ребра, шарнирно закрепленные на жесткой центральной панели (см. а.с №890920), повышение точности поверхности в данном рефлекторе достигается введением жестких радиальных ребер, которые, в свою очередь, увеличивают массу конструкции.

Известен «Складной каркас параболической антенны», состоящий из основных и вспомогательных жестких стержней, соединенных между собой шарнирно и образующих треугольные ячейки, а также механизмов раскрытия, соединенных с треугольными ячейками при помощи шарнирных узлов (см. а.с. №814212).

В качестве прототипа устройства выбрана конструкция крупногабаритного параболического рефлектора (диаметр 55 м), содержащая гибкие графитоэпоксидные ребра жесткости. В сложенном положении ребра намотаны на центральную цилиндрическую ступицу. Развертывание рефлектора происходит за счет упругих сил. Между ребер натянута сетка (см. журнал «Ракетно-космическая техника» №33 от 17.08.84 стр. 13-15). Антенна разработана фирмой Lockheed Missiles and Space и предназначена для работы в космосе.

В качестве прототипа (базового) способа выбран способ изготовления складного параболического рефлектора из никелида титана, описанный в статье «Память металлов» В. Хачина, опубликованной в журнале «Наука и жизнь» №3-1980 г. Он заключается в сборке каркаса рефлектора в рабочем положении, нагревании его до температуры запоминания формы с последующим охлаждением до нормальной температуры и складывании до необходимых компактных геометрических размеров.

Недостатком, присущим всем крупногабаритным конструкциям, работающим в широком температурном диапазоне, в том числе и параболическим антеннам, является искажение их формы вследствие температурной деформации. Кроме того, для раскрытия рефлектора необходим механизм, масса и габариты которого растут с ростом размеров рефлектора, ухудшая характеристики рефлектора.

Целью изобретения является уменьшение влияния температурной деформации на геометрическую форму рефлектора.

Указанная цель достигается тем, что в известном складном параболическом рефлекторе, содержащем гибкие ребра жесткости, обтянутые сетеполотном, ребра жесткости выполнены из материала с двойной термомеханической памятью.

Способ изготовления складного параболического рефлектора с ребрами жесткости, выполненными из материала с термомеханической памятью, заключается в изготовлении ребер с параболическим профилем, задания им «памяти теплой формы», проявляющейся при максимальной температуре диапазона эксплуатации, после чего ребра фиксируют в кондукторе из материала с минимальным коэффициентом линейного расширения и подвергают термоциклированию в температурном диапазоне эксплуатации рефлектора до получения памяти холодной формы.

Критерию «существенные отличия» соответствует:

а) в устройстве - изготовление гибких ребер жесткости из материала с двойной термомеханической памятью формы;

б) в способе - осуществление термоциклирования закрепленных в кондукторе ребер жесткости в диапазоне температур эксплуатации до выработки у них «памяти холодной формы».

В материалах, доступных авторам, не обнаружены признаки заявляемого технического решения.

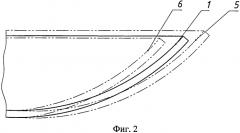

На фиг.1 приведен общий вид складного параболического рефлектора. На фиг.2 приведена схема «работы» одного из ребер жесткости при воздействии крайних значений температур диапазона эксплуатации.

Складной параболический рефлектор содержит гибкие ребра 1 жесткости, делящие его на отдельные сектора 2, между ребрами натянуто сетеполотно 3, ребра соединены с основанием 4.

Конструкция рефлектора работает следующим образом.

В сложенном положении ребра 1 намотаны на основание 4 и зафиксированы. Развертывание рефлектора происходит после снятия элементов фиксации ребер за счет совокупности сил:

а) сил упругости ребер секторов 2,

б) сил «памяти теплой формы» материала ребер 1, возникающих при воздействии температур эксплуатационного диапазона.

Сетеполотно 3 при этом расправляется и натягивается. Программа поддержания заданной конфигурации рефлектора заложена в памяти формы материала каждого из ребер 1 жесткости.

При воздействии на ребра температуры, близкой к максимальной, оно под воздействием сил термического расширения стремится в положение 5, однако им противодействуют силы «памяти теплой формы».

При минимальной температуре диапазона эксплуатации силы температурной деформации стремятся привести ребро 1 в положение 6, однако силы «памяти холодной формы» препятствуют этому.

При этом геометрическая форма рефлектора сохраняется близкой к требуемой теоретической.

В качестве примера выполнения способа изготовления рефлектора предоставлен процесс изготовления и тренировки ребер жесткости с целью обеспечения работоспособности рефлектора в диапазоне от -150 до +150°C.

Для изготовления ребра жесткости применяется сплав в виде ленты по ТУ1-809-193-77, которому придают параболический изгиб, соответствующий теоретическому в раскрытом положении рефлектора и задают материалу «память теплой формы» путем нагрева его до температуры 500°C, выдерживают при этой температуре не менее 1 часа, затем охлаждают до нормальной температуры (10-30)°C. После сборки рефлектора его ребра в раскрытом рабочем состоянии закрепляют в кондукторах, исключающих или сводящих к минимуму искажение формы ребер под действием температур. Кондукторы могут быть выполнены, например, из суперинвара, имеющего очень малый коэффициент линейного расширения. Рефлектор с закрепленными в кондукторах ребрами подвергают термоциклированию в диапазоне ±150°C с целью получения второй «памяти холодной формы» в количестве 3÷10 циклов.

После термоциклирования освобожденные от кондукторов ребра при охлаждении возвращаются к положению, заданному кондукторами, а при нагреве, как и прежде, сохраняют исходную форму, заданную при температуре 500°C. Иначе говоря, материал NiTi приобрел двойную память формы (см. Замойский В.А., Колупаева Т.Л., Необычные свойства обычных материалов «Наука», М.,1984 г. стр. 135-137).

Таким образом, выполнение ребер жесткости рефлектора из материала с двойной памятью формы и применение термоциклирования между крайними значениями температур диапазона эксплуатации позволяет:

а) повысить стабильность геометрической формы рефлектора в температурном диапазоне эксплуатации.

б) упростить конструкцию и повысить надежность работ рефлектора за счет аннулирования специального сложного привода раскрытия рефлектора.

1. Складной параболический рефлектор, содержащий гибкие ребра жесткости, обтянутые сетеполотном, отличающийся тем, что, с целью повышения стабильности формы рефлектора в заданном диапазоне эксплуатации, ребра выполнены из материала с двойной термомеханической памятью формы.

2. Способ изготовления складного параболического рефлектора по п.1, заключающийся в изготовлении ребер из материала с термомеханической памятью, придании им требуемого параболического профиля нагреванием до температуры запоминания «теплой формы», проявляющейся при максимальной температуре диапазона эксплуатации, отличающийся тем, что ребра фиксируют в кондукторе, изготовленном из материала с минимальным коэффициентом линейного расширения, и подвергают термоциклированию между крайними значениями температур диапазона эксплуатации рефлектора не менее 10 циклов до получения у них памяти «холодной формы».