Способ получения экстракционной фосфорной кислоты

Иллюстрации

Показать всеИзобретение относится к химической промышленности. Хибинский апатитовый концентрат, содержащий 14-40% фракции +0,16 мм, при содержании 30-33% Р2О5 и 0,72-1,10% Al2O3, разлагают смесью фосфорной и серной кислот с введением добавки кислоторастворимых соединений алюминия в течение 2,5-3,5 ч с кристаллизацией легкофильтрующего осадка дигидрата сульфата кальция. В зоне разложения присутствует рециркулируемая пульпа. Полученную циркулируемую пульпу сульфата кальция в фосфорной кислоте в количестве 30-100 % подвергают воздушному охлаждению в режиме пенного слоя и дозреванию. Продукционную фосфорную кислоту отделяют фильтрацией. Осадок дигидрата сульфата кальция промывают в режиме противотока водой с образованием оборотной фосфорной кислоты и возвратом ее на стадию разложения. Изобретение позволяет обеспечить интенсификацию процесса производства экстракционной фосфорной кислоты из хибинского апатитового концентрата. 2 з.п. ф-лы, 1 табл., 2 пр.

Реферат

Изобретение относится к сернокислотным способам получения экстракционной фосфорной кислоты (ЭФК) из апатитового концентрата, конкретно из хибинского апатитового концентрата.

Известен дигидратный способ производства ЭФК (Технология фосфорных и комплексных удобрений, М., «Химия», 1987, с. 71-72, с. 74-75) из хибинского апатитового концентрата в двухреакторном экстракторе рабочим объемом 900 м3 с использованием вакуумного способа охлаждения пульпы (кратность циркуляции пульпы ≤8). В реакторе разложения хибинский апатитовый концентрат подвергается разложению смесью фосфорной и серной кислот с кристаллизацией дигидрата сульфата кальция при температуре 70-80°C и содержании в жидкой фазе пульпы 27-30% P2O5 и 2,0-2,5% SO3 в течение 3,0-3,7 часов. Во втором реакторе осуществляется процесс дозревания пульпы, заключающийся в снятии остаточного пересыщения по сульфату кальция и кремнефторидам натрия и калия за счет выдержки в течение 3,0-3,5 часов и некоторого увеличения содержания SO3 в жидкой фазе пульпы (путем ввода дополнительного количества серной кислоты). Способ характеризуется низкой интенсивностью (время пребывания пульпы в реакционной системе 6-7 часов, удельный съем Р2О5 с объема реактора 18-21 кг/ч), громоздкой и сложной системой охлаждения пульпы, содержанием P2O5 в продукционной кислоте ≤28%. Технологическая система имеет небольшую мощность(~110 тыс. т Р2О5 в год) и относительно низкие Кизвл Р2О5 в раствор и Котм фосфогипса (98% и 98% соответственно) при переработке апатитового концентрата содержащего менее 11,5% фракции +0,16 мм. Переработка более крупнозернистого апатитового концентрата еще больше ухудшает показатели процесса.

В связи с изложенным выше, описанные дигидратные системы на практике подверглись реконструкции с внедрением более прогрессивного полугидратного процесса производства ЭФК.

Наиболее близким к предложенному по технической сущности и достигаемому эффекту является полугидратный способ получения ЭФК из ковдорского апатитового концентрата (патент РФ 2505478 С1, приоритет от 31.08.2012 г.). Способ включает разложение ковдорского апатитового концентрата смесью фосфорной и серной кислот в присутствии рециркулируемой в зоне разложения пульпы с кратностью 10-85 при температуре 85-95°C с получением пульпы сульфата кальция в фосфорной кислоте, воздушное охлаждение 30-100% циркулируемой пульпы в режиме пенного слоя при градиенте температур 0,5-4,0°C, дозревание пульпы. Разложение фосфатного сырья осуществляют в присутствии добавки кислоторастворимых соединений алюминия (модификаторов кристаллизации сульфата кальция) из расчета обеспечения содержания Al2O3 в жидкой фазе пульпы 0,3-0,7%, с кристаллизацией легкофильтрующего α-полугидрата сульфата кальция. Известный способ позволяет интенсифицировать работу реакционного узла (съем Р2О5 с 1 м3 объема экстрактора составляет 28-46 кг/ч), увеличить содержание Р2О5 в продукционной кислоте до 32-37%.

При этом известный способ имеет следующие недостатки:

- низкий коэффициент извлечения Р2О5 в ЭФК (на уровне 97,4-97,5%) и относительно нестабильный Котм (колеблется в интервале 98,3-98,7%);

- сульфат кальция кристаллизуется в форме α-полугидрата сульфата кальция, склонного к перекристаллизации в в ходе технологического процесса (снижение срока службы фильтровальной ткани, необходимость дополнительной чистки оборудования от инкрустаций с использованием ручного труда, снижение фонда рабочего времени и т.д.);

- отбросный полугидрат сульфата кальция содержит относительно большое количество остаточных технологических примесей (Р2О5общ, Р2О5водораст, F), что затрудняет его использование в качестве вторичного сырья для получения целевых продуктов на основе сульфата кальция.

Нами поставлена задача интенсификации дигидратного процесса производства ЭФК из хибинского апатитового концентрата повышенной крупности за счет сокращения времени пребывания пульпы в реакционной системе, увеличения содержания Р2О5 в продукционной кислоте до 30-33% со стабильной кристаллизацией легкофильтрующего и обеспечением высокого выхода Р2О5 в ЭФК.

Поставленная задача решается в предложенном способе получения экстракционной фосфорной кислоты, включающем разложение фосфатного сырья смесью фосфорной и серной кислот с введением добавки кислоторастворимых соединений алюминия в присутствии рециркулируемой в зоне разложения пульпы с кратностью 10-85 при температуре 85-95°C с получением пульпы сульфата кальция в фосфорной кислоте, воздушное охлаждение 30-100% циркулируемой пульпы в режиме пенного слоя при градиенте температур 0,5-4,0°C, дозревание пульпы, отделение продукционной фосфорной кислоты фильтрацией, промывку осадка в режиме противотока водой с образованием раствора разбавления и возвратом его на стадию разложения, по которому разложению подвергается хибинский апатитовый концентрат с содержанием 14-40% фракции +0,16 мм при содержании 30-33% P2O5 и 0,72-1,1% Al2O3 в жидкой фазе пульпы в течение 2,5-3,5 ч с кристаллизацией легкофильтрующего осадка дигидрата сульфата кальция.

В данном способе использование в совокупности для производства ЭФК из хибинского апатитового концентрата повышенной крупности (14-40% фракции +0,16 мм) и ввода алюминийсодержащей добавки с обеспечением содержания в жидкой фазе пульпы 30-33% Р2О5 и 0,7-1,1% Al2O3 и времени пребывания пульпы в экстракторе 2,5-3,5 ч при температуре 85-95°C обеспечивает кристаллизацию легкофильтрующего Выбранные условия обеспечивают устойчивую кристаллизацию дигидрата сульфата кальция из фосфорнокислых растворов преимущественно в виде крупных призматических кристаллов, двойников срастания типа «ласточкин хвост», крестообразных двойников и частично сростков, состоящих из призматических кристаллов. Последнее обусловлено оптимальным содержанием положительно заряженных фторкомплексов алюминия ( ) в фосфорнокислом растворе. Фторкомплексы путем избирательной адсорбции гранями растущих кристаллов сульфата кальция обеспечивают хороший их габитус и одновременно за счет изменения месторасположения кривой метастабильного равновесия смещают область кристаллизации дигидрата сульфата кальция в сторону высоких температур и содержаний Р2О5. Сказанное выше при последующем разделении пульпы на стадии фильтрации позволяет получить ЭФК с содержанием 30-33% Р2О5, высокие производительность фильтрационного оборудования (удельный съем фосфогипса составляет 800-900 кг/м2·ч) и эффективность отмывки (Котм=98,8-99,2%). В качестве кислоторастворимых соединений алюминия могут использоваться, например, сульфат и гидроокись алюминия, каолин, нефелин и др. или их смеси, которые дозируют в процесс в твердом виде и/или после предварительной обработки серной и/или фосфорной кислотами.

Оптимальный интервал содержания Al2O3 в жидкой фазе пульпы составляет 0,72-1,1% (суммарное содержание Al2O3, которое складывается из Al2O3, приходящего с исходным фосфатным сырьем и Al2O3, приходящего с модифицирующей добавкой) и определяется следующими факторами:

- при содержании менее 0,72% Al2O3 количество фторкомплексов алюминия недостаточно для стабильной кристаллизации дигидрата сульфата кальция при повышенных содержании Р2О5 в жидкой фазе пульпы и температуре наблюдается совместная кристаллизация и и ухудшается фильтруемость осадка;

- увеличение содержания в фосфорнокислом растворе Al2O3 выше 1,1% не приводит к дальнейшему улучшению фильтрующих свойств дигидрата сульфата кальция, повышает расход добавки и ведет к увеличению вязкости продукционной ЭФК.

Принятое содержание фракции +0,16 мм в хибинском апатитовом концентрате обусловлено условиями получения стабильно высоких Кизвл Р2О5 в раствор при высоких температурах и содержаниях в растворе Р2О5. При содержании в фосфатном сырье фракции +0,16 мм менее 14% снижается Кизвл на 0,1-0,2% абс. (за счет увеличения количества Р2О5, внедренного в кристаллическую решетку ). Аналогичное снижение Кизвл наблюдается при увеличении содержания фракции +0,16 мм более 40% (за счет блокирования зерен апатитового концентрата труднопроницаемыми сульфатными пленками).

Интервал содержаний P2O5 в жидкой фазе пульпы обусловлен следующим. Снижение содержания Р2О5 ниже 30% не приводит к улучшению таких технологических показателей как фильтруемость пульпы, Кизвл и Котм. Одновременно в производстве удобрений возрастает расход тепловой энергии на упаривание продукционной кислоты. Увеличение содержания Р2О5 в растворе выше 33% приводит к совместной кристаллизации и и снижению Кизвл.

Выбранная длительность осуществления процесса в реакционной системе сопряжена со следующим. При времени пребывания пульпы в системе менее 2,5 часов снижается Кизвл, не в полной мере снимается пересыщение фосфорнокислого раствора по сульфату кальция и кремнефторидам щелочных металлов (наблюдается повышенная инкрустация фильтрационного оборудования осадками). Увеличение времени пребывания пульпы свыше 3,5 часов не приводит к дальнейшему улучшению технологических показателей. Одновременно снижается производительность установки.

Способ проиллюстрирован следующими примерами.

Пример 1. В цилиндрический реактор разложения рабочим объемом 650 м3 подают 110 т/ч хибинского апатитового концентрата (39,1% Р2О5; 52,2% СаО, 3,0% F, 0,35% Fe2O3; 0,7% Al2O3 и 1,75% SiO2) с содержанием фракции +0,16 мм - 25%, 103 т 93%-ной серной кислоты, 386 т/ч раствора разбавления (23,2% Р2О5) и 1480 кг/ч каолина, содержащего 36% Al2O3 (каолин дозируется в реактор в твердом виде). Процесс разложения фосфатного сырья и кристаллизации дигидрата сульфата кальция осуществляют в реакторе разложения при температуре 92°C, циркуляции пульпы 10 тыс. м3/ч (кратность циркуляции 27) и содержании P2O5, SO3 и Al2O3 в жидкой фазе пульпы 33,0%, 18 г/л и 1,0% соответственно. Половину рециркулируемой в реакторе разложения пульпы подвергают воздушному охлаждению в режиме пенного слоя при градиенте 3,2°C между подаваемой на охлаждение и охлажденной пульпой. Время пребывания пульпы в реакторе поддерживают 1,72 ч посредством регулирования содержания твердых в экстракционной пульпе.

Продукционную пульпу в количестве 581 т/ч из реактора разложения самотеком передают на стадию дозревания в цилиндрический реактор дозревания, в котором выдерживают в течение 1,18 ч (68% от времени пребывания в зоне разложения, общее время пребывания пульпы в реакционной системе - 2,9 ч) при температуре 87°C. Охлаждение пульпы осуществляют воздухом. В реактор дозревания вводят дополнительное количество серной кислоты концентрацией 93% H2SO4 с целью обеспечения содержания SO3 в жидкой фазе пульпы на уровне 26 г/л.

Отходящие фтористые газы из реакторов разложения и дозревания подвергают очистке в абсорбционных системах. Полученная слабая кремнефтористоводородная кислота используется в цикле промывки кека сульфата кальция на вакуум-фильтрах.

Продукционную пульпу разделяют на двух ленточных вакуум-фильтрах рабочей поверхностью 100 м2 каждый (съем фосфогипса с 1 м2 фильтрующей поверхности - 880 кг/ч) с получением 129,3 т/ч экстракционной фосфорной кислоты, содержащей 32,5% Р2О5. Кек дигидрата сульфата кальция подвергают трехкратной противоточной промывке водными растворами, полученный раствор разбавления рециркулируют в реактор разложения.

Коэффициент извлечения Р2О5 в фосфорнокислый раствор составляет 98,6%, коэффициент отмывки фосфогипса от P2O5 - 99,0%, технологический выход - 97,6%.

Пример 2. В цилиндрический реактор разложения рабочим объемом 720 м3 подают 120 т/ч хибинского апатитового концентрата (39,3% Р2О5; 52,6% СаО, 3,1% F, 0,27% Fe2O3; 0,50% Al2O3 и 1,75% SiO2) с содержанием фракции +0,16 мм - 30%, 112,4 т/ч 94,5%-ной серной кислоты и 401,4 т/ч раствора разбавления (23,3% P2O5), в котором предварительно растворяют 2250 кг/ч нефелинового концентрата, содержащего 29% Al2O3. Процесс разложения фосфатного сырья и кристаллизации дигидрата сульфата кальция осуществляют в реакторе разложения при температуре 93°C, циркуляции пульпы 7 тыс. м3/ч (кратность циркуляции 17,7) и содержании P2O5, SO3 и Al2O3 в жидкой фазе пульпы 32,5%, 17 г/л и 0,9% соответственно. Весь объем рециркулируемой в реакторе разложения пульпы подвергают воздушному охлаждению в режиме пенного слоя при градиенте 2,5°C между подаваемой на охлаждение и охлажденной пульпой. Время пребывания пульпы в реакторе поддерживают 1,78 ч посредством регулирования содержания твердых в экстракционной пульпе.

Продукционную пульпу в количестве 614,4 т/ч из реактора разложения самотеком передают на стадию дозревания в цилиндрический реактор дозревания, в котором выдерживают в течение 1,12 ч (63% от времени пребывания в зоне разложения, общее время пребывания пульпы в реакционной системе - 2,9 ч) при температуре 88°C. Охлаждение пульпы осуществляют воздухом. В реактор дозревания вводят дополнительное количество серной кислоты концентрацией 94,5% H2SO4 с целью обеспечения содержания SO3 в жидкой фазе пульпы на уровне 28 г/л.

Отходящие фтористые газы из реакторов разложения и дозревания подвергают очистке в абсорбционных системах. Полученная слабая кремнефтористоводородная кислота используется в цикле промывки кека сульфата кальция на вакуум-фильтрах.

Продукционную пульпу разделяют на трех ленточных вакуум-фильтрах рабочей поверхностью 72 м2 каждый (съем фосфогипса с 1 м2 фильтрующей поверхности - 890 кг/ч) с получением 139,1 т/ч экстракционной фосфорной кислоты содержащей 32,0% Р2О5. Кек дигидрата сульфата кальция подвергают трехкратной противоточной промывке водными растворами, полученный раствор разбавления рециркулируют в реактор разложения.

Коэффициент извлечения P2O5 в фосфорнокислый раствор составляет 98,5%, коэффициент отмывки фосфогипса от Р2О5 - 98,8%, технологический выход - 97,3%.

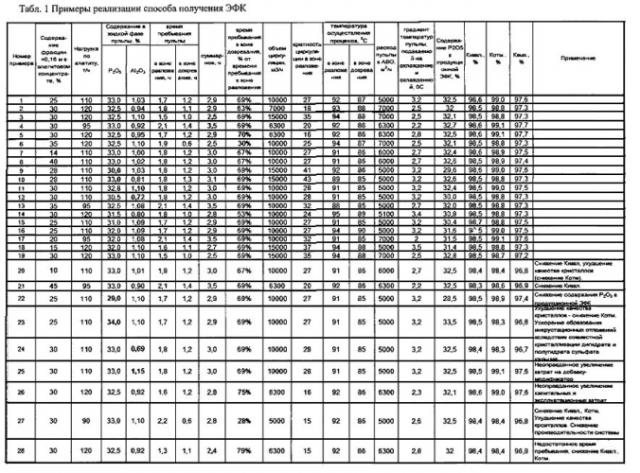

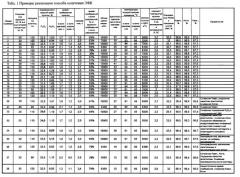

Другие примеры осуществления способа приведены в табл.1.

1. Способ получения экстракционной фосфорной кислоты, включающий разложение апатитового концентрата смесью фосфорной и серной кислот с введением добавки кислоторастворимых соединений алюминия в присутствии рециркулируемой в зоне разложения пульпы с кратностью 10-85 при температуре 85-95°C с получением пульпы сульфата кальция в фосфорной кислоте, воздушное охлаждение 30-100% циркулируемой пульпы в режиме пенного слоя при градиенте температур 0,5-4,0°C, дозревание пульпы, отделение продукционной фосфорной кислоты фильтрацией, промывку осадка в режиме противотока водой с образованием оборотной фосфорной кислоты и возвратом ее на стадию разложения, отличающийся тем, что разложению подвергается хибинский апатитовый концентрат, содержащий 14-40% фракции +0,16 мм, при содержании 30-33% Р2O5 и 0,72-1,10% Аl2O3 в жидкой фазе пульпы в течение 2,5-3,5 ч с кристаллизацией легкофильтрующего осадка дигидрата сульфата кальция.

2. Способ по п. 1, отличающийся тем, что кислоторастворимые соединения дозируют в процесс в твердом виде и/или после предварительной обработки серной и/или фосфорной кислотами.

3. Способ по п. 1 или 2, отличающийся тем, что процесс дозревания пульпы осуществляется в течение 30-70% от времени пребывания пульпы в зоне разложения.