Способ производства толстолистовой трубной стали

Иллюстрации

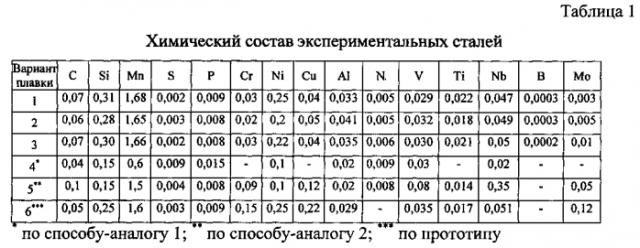

Показать всеИзобретение относится к области металлургии, конкретнее к прокатному производству и может быть использовано при изготовлении толстых листов из низколегированных трубных сталей. Для повышения прочностных свойств листов толщиной 14-20 мм из трубной стали класса прочности К60 при сохранении достаточной пластичности и ударной вязкости получают непрерывно-литой сляб толщиной 300±20 из стали, содержащей, мас.%: углерод 0,06-0,08, кремний 0,25-0,40, марганец 1,60-1,70, сера не более 0,003, фосфор не более 0,013, хром не более 0,08, никель 0,20-0,30, медь 0,10-0,20, алюминий 0,025-0,045, азот не более 0,008, ванадий 0,020-0,035, титан 0,015-0,030, ниобий 0,040-0,055, железо и примеси-остальное, причем углеродный эквивалент составляет Сэкв≤0,43, затем осуществляют нагрев сляба до температуры 1200-1220°С, черновую прокатку при 1040±60°С за 7-10 проходов со степенью обжатия не менее 12% за проход на толщину 95±15 мм, охлаждение промежуточного раската до 860±20°С, чистовую прокатку с суммарной степенью обжатия 75-85%, при этом температуру конца прокатки устанавливают 855±15°С и производят ускоренное охлаждение со скоростью 14-22°С/с до температуры 555±15°С. 3 табл., 1 пр.

Реферат

Изобретение относится к области металлургии, конкретнее к производству листового проката на реверсивном толстолистовом стане, и может быть использовано при изготовлении толстых листов из низколегированных сталей с применением контролируемой прокатки.

Известен способ производства хладостойкого листового проката (см. патент РФ №2265067), включающий получение заготовки из стали, содержащей, мас.%: C=0,04-0,1; Mn=0,60-0,90; Si=0,15-0,35; Ni=0,10-0,40; Al=0,02-0,06; Nb=0,02-0,06; V=0,03-0,05; остальное - железо и примеси. Способ предусматривает аустенизацию заготовки при температуре 1100-1150°С, предварительную деформацию (черновую прокатку) с суммарным обжатием 35-60% при температуре 900-800°С, последующее охлаждение промежуточной заготовки (подстуживание) на 50-70°С, окончательную деформацию (чистовую прокатку) с суммарной степенью обжатия 65-75% при температуре 830-750°С, ускоренное охлаждение листового проката до температуры 500-260°С и замедленное охлаждение до температуры не выше 150°С.

К недостаткам известного способа относится то, что получаемый при его использовании толстый лист из низколегированной стали обладает недостаточно высокими прочностными свойствами. Значения предела текучести и временного сопротивления разрыву, заявленные для данного способа, составляют σт=300-320 МПа, σв=400-455 МПа. В то же время нормативные требования для трубной стали класса прочности K60 составляют σт=510-610 МПа, σв=590-700 МПа.

Известен также способ производства толстолистового проката (см. патент РФ №2393236), включающий выплавку стали, разливку, нагрев и термодеформационную прокатку заготовки и ускоренное охлаждение готового проката, при этом сталь имеет следующий химический состав, мас.%: углерод 0,03-0,20, марганец 0,50-2,10, кремний 0,10-0,50, ниобий 0,01-0,15, алюминий 0,01-0,10, титан 0,005-0,05, азот 0,002-0,012, сера 0,0005-0,010, фосфор 0,003-0,050, железо - остальное. Термодеформационную прокатку заканчивают в интервале температур от (Аrз+30°С) до (Аrз-30°С), последующее ускоренное охлаждение осуществляют в два этапа: на первом этапе со скоростью 10-30 град/с до температуры 650-550°С, затем после паузы 3-10 с на втором этапе со скоростью 5-20 град/с до температуры 550-450°С. Последующее охлаждение на воздухе до 100°С осуществляют замедленно со скоростью 0,1-0,01 град/с. Сталь дополнительно содержит один или несколько элементов из ряда, мас.%: 0,01-0,15 V; 0,05-0,50 Мо; 0,01-0,80 Ni; 0,01-0,80 Cr; 0,01-0,80 Cu, при углеродном эквиваленте, Сэкв=0,32-0,46.

Недостатком известного способа является низкая доля вязкой составляющей в изломе стального листа при испытании падающим грузом.

Наиболее близким по технической сущности является способ (см. патент РФ №2393239), согласно которому для обеспечения высокой прочности в сочетании с высокой технологичностью, пластичностью и хладостойкостью в штрипсах толщиной 20-40 мм заготовку получают из стали со следующим содержанием элементов, мас.%: 0,03-0,06 С; 1,5-1,7 Mn, 0,15-0,35 Si; 0,15-0,3 Ni; 0,04-0,06 Nb; Cr≤0,2; 0,08-0,15 Mo; 0,15-0,3 Cu; 0,02-0,04 V; 0,005-0,02 Ti; 0,02-0,05 Al; железо и примеси, с содержанием каждого элемента примеси менее 0,03% - остальное, при этом углеродный эквивалент составляет Сэкв≤0,4, затем заготовку подвергают черновой прокатке при температуре 1000-920°С со степенью обжатия в первых двух проходах не менее 9% за проход, а в последующих не менее 12% за проход на толщину раската, определяемую, в зависимости от толщины готового штрипса, из соотношения: H р а с к = ( 161,5 + 0,0955 ⋅ h ш 2 − 4,6191 ⋅ h ш ) ± 5 м м , охлаждают раскат до 760-800°С и подвергают чистовой прокатке с обжатиями не менее 12% за проход, за исключением трех последних проходов, затем готовый штрипс ускоренно охлаждают до температуры, определяемой в зависимости от его толщины из соотношения: T к о = ( 422 − 0,1364 ⋅ h ш 2 + 3,6273 ⋅ h ш ) ± 15 ° C и замедленно охлаждают.

Недостатком известного способа является неудовлетворительные показатели ударной вязкости получаемого проката.

Технический результат изобретения состоит в повышении прочностных свойств экономнолегированной трубной стали класса прочности K60 при сохранении достаточной пластичности и ударной вязкости листов толщиной 14-20 мм.

Указанный технический результат достигается тем, что в способе производства толстолистовой трубной стали, включающем получение непрерывно-литого сляба, его нагрев, черновую прокатку, охлаждение промежуточного раската перед чистовой прокаткой, чистовую прокатку, ускоренное охлаждение готового раската до заданной температуры и последующее замедленное охлаждение, в отличие от ближайшего аналога непрерывно-литой сляб толщиной 300±20 мм получают из стали следующего химического состава, мас.%:

| углерод | 0,06-0,08 |

| кремний | 0,25-0,40 |

| марганец | 1,60-1,70 |

| сера | не более 0,003 |

| фосфор | не более 0,013 |

| хром | не более 0,08 |

| никель | 0,20-0,30 |

| медь | 0,10-0,20 |

| алюминий | 0,025-0,045 |

| азот | не более 0,008 |

| ванадий | 0,020-0,035 |

| титан | 0,015-0,030 |

| ниобий | 0,040-0,055 |

| железо и примеси | остальное |

причем углеродный эквивалент составляет Сэкв≤0,43, при этом нагрев сляба осуществляют до температуры 1200-1220°С, черновую прокатку осуществляют при температуре 1040±60°С за 7-10 проходов со степенью обжатия не менее 12% за проход на толщину 95±15 мм, охлаждение промежуточного раската производят до температуры 860±20°С, чистовую прокатку осуществляют с суммарной степенью обжатия 75-85%, при этом температуру конца прокатки устанавливают 855±15°С, ускоренное охлаждение производят со скоростью 14-22°С/с до температуры 555±15°С.

Сущность изобретения состоит в следующем. Сначала изготавливают непрерывно-литой сляб (заготовку) из стали с заданным химическим составом. Указанное содержание элементов обеспечивает требуемую величину углеродного эквивалента, а также механические свойства готового листа при реализации предлагаемых технологических режимов обработки.

Содержание углерода в стали предложенного состава определяет ее прочность. Снижение содержания углерода менее 0,06% приводит к падению ее прочности ниже допустимого уровня. Увеличение содержания углерода более 0,08% ухудшает пластические и вязкостные свойства толстолистового проката и приводит к их неравномерности из-за ликвации.

Добавки марганца и никеля в заявляемых пределах способствуют твердорастворному упрочнению металла и, соответственно, повышению хладостойкости и коррозионной стойкости готового проката. Меньшее содержание этих элементов не позволяет обеспечить требуемую хладостойкость, большее - снижает свариваемость и экономически нецелесообразно.

При содержании кремния менее 0,25% ухудшается раскисленность стали, снижается прочность листового проката. Увеличение содержания кремния более 0,40% приводит к возрастанию количества силикатных включений, снижает ударную вязкость металла.

Добавки ниобия в указанных пределах служат целям дисперсионного упрочнения, а также препятствуют росту аустенитного зерна и способствуют появлению при охлаждении субзеренной структуры, закрепляемой и стабилизируемой дисперсными карбидными частицами. При содержании ниобия менее 0,040% не обеспечивается достаточное дисперсионное и зернограничное упрочнение. Увеличение содержания ниобия более 0,055% приводит к ухудшению свариваемости стали и экономически нецелесообразно ввиду повышения расходов на легирование.

Содержание ванадия более 0,035% приводит к ухудшению свариваемости стали и экономически нецелесообразно ввиду повышения расходов на легирование. При содержании ванадия менее 0,020% не обеспечивается достаточное дисперсионное упрочнение.

Хром повышает прочность стали. При его концентрации до 0,08% он не оказывают вредного влияния на свариваемость листов при производстве труб, но расширяет возможность использования металлического лома при выплавке, что снижает себестоимость стали.

Добавление меди, в указанных пределах, повышает прочность и коррозионную стойкость стали. Большее содержание меди экономически нецелесообразно.

Титан является сильным карбидообразующим элементом, упрочняющим сталь. Мелкодисперсные карбиды титана, выделившиеся в процессе горячей прокатки и охлаждения листов водой, обладают высокой устойчивостью к перегреву. При содержании титана менее 0,015% снижается прочность горячекатаных листов. Повышение содержания титана сверх 0,030% приводит к снижению вязкостных свойств металла (в частности, при температуре -60°С), что недопустимо для сталей данного сортамента.

Алюминий раскисляет и модифицирует сталь. Связывая азот в нитриды, подавляет его негативное воздействие на свойства листов. При содержании алюминия менее 0,025% снижается комплекс механических свойств листов. Увеличение его концентрации более 0,045% приводит к ухудшению вязкостных свойств горячекатаных листов.

Содержание примесных элементов серы и фосфора вышезаявленных пределов приводит к ухудшению пластических и вязкостных свойств горячекатаных листов.

Ограничение величины углеродного эквивалента менее 0,43 гарантирует высокую технологичность сварки труб при низких температурах окружающей среды без предварительного подогрева. Углеродный эквивалент определяется по формуле Cэкв=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15, где значениям элементов соответствует их процентное содержание в стали.

Нагрев непрерывно-литого сляба до температуры 1200-1220°С и черновая проката при температуре 1040±60°С за 7-10 проходов со степенью обжатия не менее 12% за проход на толщину 95±15 мм позволяют в процессе статической и динамической рекристаллизации сформировать мелкодисперсную карбидную фазу, предотвращающую прохождение собирательной рекристаллизации, и обеспечить измельчение структуры по всей толщине.

Охлаждение промежуточного раската до температуры 860±20°С и последующая чистовая прокатка с суммарной степенью обжатия 75-85% и температурой конца прокатки 855±15°С обеспечивают дисперсионное упрочнение и измельчение зерна.

Ускоренное охлаждение со скоростью 14-22°С/с до температуры 555±15°С обеспечивает формирование требуемого фазового состава по всему сечению листа. Для стабилизации свойств толстолистовой стали и снятия остаточных внутренних напряжений после завершения ускоренного охлаждения листы следует охлаждать более медленно, чтобы обеспечить снятие остаточных внутренних напряжений и протекание в металле процессов, характерных для нормализации, что повышает уровень механических свойств толстых листов. Такой подход способствует получению мелкозернистой равновесной структуры металла.

Таким образом, полное использование ресурса свойств, соответствующего низколегированной стали данного химического состава, обеспечивается деформационно-термическим режимом производства толстолистового проката. Технология контролируемой прокатки направлена на получение оптимального фазового состава и морфологии фаз, измельчение зерен микроструктуры, упрочнение твердого раствора и дисперсионное твердение.

Пример осуществления способа.

Применение способа поясняется примером его реализации при производстве листа класса прочности K60. Изготавливали заготовку, содержащую, мас.%: С=0,07; Si=0,32; Mn=1,67; S=0,002; Р=0,009; Cr=0,05; Ni=0,26; Cu=0,14; Al=0,038; N=0,005; V=0,030; Ti=0,019; Nb=0,048, остальное - железо и примеси. При этом углеродный эквивалент составляет Сэкв=0,43, т.е. соответствует заявленному диапазону.

При нагреве заготовок сечением 300×2000 мм до температуры 1215°С происходило растворение дисперсных карбонитридных упрочняющих частиц в низколегированной стали. После выдачи из печи осуществляли черновую прокатку сляба в температурном интервале 1020-1050°С до толщины 105 мм за 8 проходов с обжатиями 12-14%. Затем производили охлаждение промежуточного раската до температуры 855-870°С. Чистовую прокатку производили за 9 проходов с суммарным обжатием 82,7%. Ускоренное охлаждение раската толщиной 19 мм после выхода из клети толстолистового стана производили со скоростью 16-20°С/с до температуры 550-570°С. Затем осуществляли правку листов с их замедленным охлаждением на воздухе.

Механические свойства определяли на поперечных образцах. Температурно-деформационный режим прокатки обеспечил получение мелкозернистой феррито-бейнитной структуры. Испытания на статическое растяжение осуществляли на плоских образцах по ГОСТ 1497, а на ударный изгиб на образцах с V-образным надрезом по ГОСТ 9454 при температуре -20°С. Получены следующие механические свойства для поперечных образцов (табл. 2). Указанный уровень свойств полностью соответствует требованиям, предъявляемым к листам класса прочности K60.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что предложенные температурно-деформационные режимы производства позволяют в наибольшей степени использовать все механизмы упрочнения низколегированной стали данного химического состава: измельчение зерен микроструктуры, дислокационное упрочнение, дисперсионное твердение. Таким образом, применение предложенного способа прокатки обеспечивает достижение требуемого результата - получение на толстолистовом реверсивном стане листового проката для труб большого диаметра с уровнем механических свойств, соответствующих классу прочности K60.

Способ производства толстолистовой трубной стали, включающий получение непрерывно-литого сляба, его нагрев, черновую прокатку, охлаждение промежуточного раската, его чистовую прокатку, ускоренное охлаждение готового раската до заданной температуры и последующее замедленное охлаждение, отличающийся тем, что непрерывно-литой сляб толщиной 300±20 мм получают из стали, содержащей в мас.%:

| углерод | 0,06-0,08 |

| кремний | 0,25-0,40 |

| марганец | 1,60-1,70 |

| сера | не более 0,003 |

| фосфор | не более 0,013 |

| хром | не более 0,08 |

| никель | 0,20-0,30 |

| медь | 0,10-0,20 |

| алюминий | 0,025-0,045 |

| азот | не более 0,008 |

| ванадий | 0,020-0,035 |

| титан | 0,015-0,030 |

| ниобий | 0,040-0,055 |

| железо и примеси | остальное |