Зажимное устройство, в частности для гибких трубок

Иллюстрации

Показать всеИзобретение относится к зажимному устройству для гибких труб. Зажимное устройство имеет зажимный элемент, который может перемещаться из исходного положения в положение зажима. Зажимный элемент находится в корпусе и ограничивает полость нагнетания, в которой находится рабочая среда, передающая давление. В результате приведения в действие освобождающего элемента рабочая среда, передающая давление, нагружает зажимный элемент, который в результате перемещается из исходного положения в положение зажима. Освобождающий элемент является компонентом зажимного устройства и всегда имеется в распоряжении, когда нужно выполнить процесс зажима. Изобретение упрощает процесс монтажа устройства. 14 з.п. ф-лы, 20 ил.

Реферат

Изобретение относится к зажимному устройству, в частности, для гибких трубок, согласно ограничительной части п.1 формулы изобретения.

Известны зажимные устройства в виде стяжных хомутов, с помощью которых гибкие трубки закрепляют на трубах. Натяжную ленту стягивают с помощью затяжного винта для закрепления гибкой трубки на трубе. Для приведения в действие затяжного винта требуется инструмент, что затрудняет манипулирование зажимным устройством.

Задачей изобретения является выполнение зажимного устройства указанного типа таким образом, что с его помощью простым способом и без привлечения инструмента можно перевести упругий зажимный элемент из исходного положения в положение зажима.

Эта задача решается согласно изобретению с помощью зажимного устройства согласно родовому понятию, имеющего отличительные признаки п.1 формулы.

В зажимном устройстве согласно изобретению упругий зажимный элемент ограничивает в корпусе полость нагнетания, в которой находится рабочая среда, передающая давление. При срабатывании освобождающего элемента рабочая среда, передающая давление, давит на упругий зажимной элемент и переводит его из исходного положения в позицию зажима. Для освобождения упругого зажимного элемента не требуется никакого инструмента, так что зажимным устройством можно управлять просто и без каких-либо проблем. Освобождающий элемент является компонентом зажимного устройства и имеется в распоряжении всегда, когда нужно выполнить процесс зажима.

Упругим зажимным элементом является преимущественно поршень, расположенный в корпусе с возможностью перемещения.

Зажимный элемент выполнен предпочтительно так, что он может перемещаться только в направлении действия давления. Благодаря этому обеспечивается то, что усилие, созданное зажимным элементом, остается постоянным и не снижается в результате движения назад.

В выгодном варианте выполнения изобретения с помощью, по меньшей мере, одного фиксирующего элемента происходит закрепление зажимного элемента от перемещения назад навстречу направлению приложения давления. Этот фиксирующий элемент представляет собой стопорную защелку, которая с упругой силой входит в зацепление, которое предусмотрено на упругом зажимном элементе. Стопорная защелка устойчиво удерживается в контакте с зацеплением при усилии пружины так, что надежно предотвращается движение упругого зажимного элемента против направления приложения давления. Стопорная защелка является, кроме того, простым и недорогим элементом, который можно легко закрепить на корпусе зажимного устройства.

Упругий зажимной элемент снабжен, по меньшей мере, одним присоединительным элементом для конца упругого зажимного кольца. Присоединительный элемент может быть установочным болтом, на котором находится конец упругого зажимного кольца. Для закрепления гибкой трубки упругое зажимное кольцо можно надвинуть на присоединительный элемент, например, на трубу.

Другой конец упругого зажимного кольца соединен преимущественно, по меньшей мере, с одним присоединительным элементом, который находится на стороне корпуса и может быть, например, установочным болтом.

Когда упругий зажимной элемент перемещается благодаря рабочей среде, передающей давление, присоединительный элемент, находящийся на стороне поршня, перемещается относительно присоединительного элемента, находящегося на стороне корпуса, так, что упругое зажимное кольцо упруго сжимается и действует с усилием зажима на окруженную им гибкую трубку.

Преимущественно конец упругого зажимного кольца, находящийся на присоединительном элементе на стороне поршня и/или на присоединительном элементе на стороне корпуса, выполнен в виде участка уравнивания расширения. С помощью такого участка можно принимать гибкую трубку с увеличенным диаметром, например, при нагреве гибкой трубки, благодаря его упругой деформации. Нагревание гибкой трубки происходит, например, тогда, когда по ней проходит среда, имеющая повышенную температуру, как это имеет место, например, с патрубками системы водяного охлаждения в двигателях внутреннего сгорания транспортных средств. Так как упругое зажимное кольцо с помощью участка уравнивания расширения может принимать гибкую трубку с увеличенным диаметром путем упругого расширения, предотвращается повреждение гибкой трубки. Когда гибкая трубка снова охлаждается и ее диаметр снова уменьшается, участок уравнивания расширения снова принимает свою первоначальную форму.

Когда оба конца упругого зажимного кольца выполнены в виде участков уравнивания расширения, они могут безотказно принимать также гибкую трубку с еще большими, расширенными диаметрами благодаря своей соответствующей упругой деформации.

Концы упругого зажимного кольца выполнены преимущественно в форме кольца и способны к упругому расширению. С помощью кольцеобразных концов упругое зажимное кольцо можно просто установить на присоединительном элементе со стороны корпуса и со стороны поршня. Кольцеобразные концы просты в изготовлении. Зажимный элемент расположен поперек кольцеобразных концов и также поперек оси упругого зажимного кольца.

Выгодным образом в полость нагнетания помещена, по меньшей мере, одна емкость, которая открывается с помощью освобождающего элемента для высвобождения рабочей среды, передающей давление.

Чтобы можно было просто открыть емкость, находящуюся в полости нагнетания, освобождающий элемент снабжен, по меньшей мере, одним элементом для открывания.

В предпочтительной форме выполнения элемент для открывания имеет, по меньшей мере, один заостренный зубец, предпочтительно все же несколько заостренных зубцов. С их помощью можно безопасно проткнуть емкость и таким образом выпустить ее содержимое.

Предпочтительно в емкости, преимущественно в нескольких емкостях, содержатся жидкие исходные вещества, которые после открытия емкости вступают друг с другом в химическую реакцию и образуют вспененный пластический материал, образующий рабочую среду, передающую давление и воздействующую на зажимный элемент. Необходимые для получения вспененного пластического материала исходные компоненты можно поместить в разные камеры одной единственной емкости, или также каждый компонент поместить в свою собственную емкость.

Для простого приведения в действие освобождающего элемента последний снабжен ручкой, находящейся вне корпуса. Она соединена с элементом для открывания в полости нагнетания при помощи соединительного элемента. Потянув за ручку, можно вытянуть элемент для открывания в направлении емкости и открыть ее.

Чтобы ручка с соединительным элементом не осталась на корпусе после процесса зажатия, предусмотрена, по меньшей мере, одна режущая кромка. С ее помощью можно отделить соединительный элемент после открытия емкости.

Другие признаки изобретения представлены в следующих пунктах формулы, в описании и на чертежах.

Изобретение поясняется более подробно с помощью некоторых форм выполнения, представленных на чертежах:

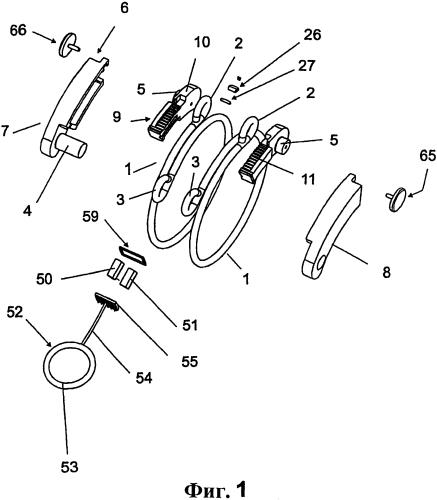

Фиг.1 вид в перспективе заявленного зажимного устройства,

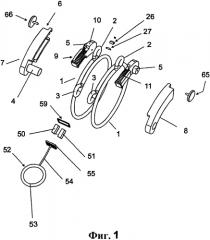

Фиг.2 вид зажимного устройства сбоку согласно Фиг.1,

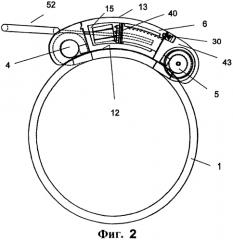

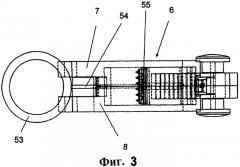

Фиг.3 вид сверху на зажимное устройство согласно Фиг.2,

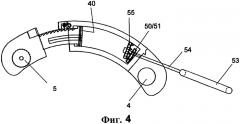

Фиг.4 вид зажимного устройства сбоку согласно Фиг.1 в рабочем состоянии без упругого зажимного кольца,

Фиг.5 зажимное устройство согласно Фиг.4 с зажимными кольцами,

Фиг.6 увеличенное изображение зажимного устройства согласно Фиг.1 в рабочем положении с открытым корпусом, но без упругих зажимных колец,

Фиг.7 вид в перспективе одной части корпуса согласно Фиг.6,

Фиг.8 вид в перспективе другой части корпуса согласно Фиг.6,

фиг.9 перспективное изображение двух упругих зажимных колец зажимного устройства,

Фиг.10 перспективное изображение одной части поршня зажимного устройства согласно Фиг.1,

Фиг.11 перспективное изображение другой части поршня зажимного устройства согласно Фиг.1,

Фиг.12 вид нажимной пружины зажимного устройства согласно Фиг.1 в перспективе,

Фиг.13 вид стопорной защелки зажимного устройства согласно Фиг.1 в перспективе,

Фиг.14 вид освобождающего элемента зажимного устройства согласно Фиг.1 в перспективе,

Фиг.15 упрощенное изображение другой формы выполнения заявленного зажимного устройства, выполненного в виде напорного цилиндра, в разных положениях,

Фиг.16 упрощенное изображение другой формы выполнения заявленного зажимного устройства, выполненного в виде цилиндра, работающего под давлением, в разных положениях,

Фиг.17 упрощенное изображение другой формы выполнения заявленного зажимного устройства, выполненного в виде колонки с распорками, в исходном положении,

Фиг.18 зажимное устройство согласно Фиг.17 в рабочем положении,

Фиг.19 в разъемном положении пример выполнения соединения двух рам, находящихся друг относительно друга под прямым углом, с помощью заявленного зажимного устройства,

Фиг.20 вид устройства согласно Фиг.19 в перспективе.

Зажимное устройство согласно Фиг.1-14 предназначено для закрепления гибких трубок на ниппельных соединениях с помощью усилия зажима. Для этого служит, по меньшей мере, одно упругое зажимное кольцо 1. Выгодным образом зажимное устройство имеет два зеркально отраженных упругих зажимных кольца 1, расположенных осесимметрично друг относительно друга. Концы упругих зажимных колец 1 сформированы в кольца 2, 3, насаженные на установочные болты 4, 5. Установочный болт 4 расположен на корпусе 6 неподвижно, тогда как установочный болт 5 выполнен с возможностью смещения для затягивания упругого зажимного кольца 1 относительно корпуса 6. Корпус 6 состоит из двух частей 7, 8, которые соединены друг с другом предпочтительно неразъемно, например, сварены, и выполнены предпочтительно из пластмассы.

Установочный болт 4 выполнен за одно целое с частью корпуса 7. Установочный болт 5 предусмотрен на поршне 9 и выполнен с ним преимущественно за одно целое. Поршень 9 состоит из двух зеркально отраженных частей 10, 11, жестко соединенных друг с другом. Путем перемещения поршня 9 относительно корпуса 6 упругие зажимные кольца 1 упруго стягиваются и таким образом гибкая трубка (не представлена), охваченная упругими зажимными кольцами 1, туго зажимается на ниппельном соединении, например, на трубе.

Корпус 6 выполнен предпочтительно так, что его нижняя сторона, обращенная к упругим зажимным кольцам 1, изогнута так, что имеет такой же радиус изгиба, что и упругие зажимные кольца 1 (Фиг.2). Нижняя сторона корпуса 12 (Фиг.6) проходит с плавным закруглением и переходит в форме дуги в верхнюю сторону 13 корпуса 6, которая проходит предпочтительно параллельно нижней стороне корпуса 12.

Часть корпуса 7 имеет боковую стенку 14 (Фиг.7), которая возвышается над поршневой полостью 15. Она ограничена основанием 16, крышкой 17 и передней стенкой 18. Боковая стенка 14 выступает над передней стенкой 18 и в этой области имеет отстоящий в поперечном направлении установочный болт 4. Внешняя сторона крышки 17 части корпуса 7 образует часть верхней стороны корпуса 13, тогда как нижняя сторона основания 16 образует часть нижней стороны корпуса 12.

Поршневая полость 15 открыта на конце, находящимся напротив передней стенки. От нижней стороны крышки 17, а также верхней стороны основания 16 выступают короткие буртики 19, 20, разнесенные между собой и ограничивающие проходное отверстие 21 для поршня 9.

Часть корпуса 9 (Фиг.8) также имеет поршневую полость 15, которая ограничена основанием 16, крышкой 17 и передней стенкой 18. Боковая стенка 22 части корпуса 8 выступает над передней стенкой 18 и имеет в этой области отверстие 23, в которое входит установочный болт 4. И основание 16, и крышка 17 имеют на своем конце, находящимся напротив передней стенки 18, плоский буртик 19, 20. Оба буртика ограничивают проходное отверстие 21 для поршня 9.

Когда обе части корпуса 7, 8 соединены друг с другом, они вместе ограничивают поршневую полость 15.

И одна, и другая часть корпуса 7, 8 имеет в области проходного отверстия 21 выступ 24, который выступает над крышкой 17 и в котором предусмотрена установочная область 25 для стопорной защелки 26 (Фиг.1). Установочная область 25 открыта в сторону нижней стороны корпуса 12. Стопорная защелка 26 посажена на опорный штырь 27, концы которого находятся в углублениях 28 в боковых стенках 29 установочной области 25. Благодаря усилию, по меньшей мере, одной нажимной пружины 30, стопорная защелка 26 может прилегать к скошенной поверхности 31, которая ограничивает установочную область 25 с одной стороны (Фиг.7 и 8). Скошенная поверхность 31 предусмотрена на внешней стороне плоского буртика 20 частей корпуса 7, 8.

Нажимная пружина 30 представляет собой предпочтительно нажимную винтовую пружину, которая подходящим образом размещена в установочной области 25. Нажимная пружина 30 находится в предварительном натяжении, так что стопорная защелка 26 испытывает на себе ее силу.

Поршень 9, как и корпус 6, состоит из двух частей и образован двумя своими частями 10, 11, которые будут описаны ниже более подробно со ссылками на Фиг.10, 11. Обе части поршня 10, 11 прилегают друг к другу своими обращенными друг к другу внутренними сторонами 32, 33 и соединены между собой. Каждая часть поршня 10, 11 имеет фиксирующий элемент 34, 35, а на верхней стороне каждого фиксирующего элемента предусмотрен зубец 36, 37. Стопорная защелка 26 взаимодействует с зубцами таким образом, что поршень 9 может перемещаться только в одном направлении, а в обратном направлении благодаря стопорной защелке 26 он блокируется.

Фиксирующие элементы 34, 35 входят через проходное отверстие 21 в поршневую полость 15 корпуса 6. На свободном конце фиксирующие элементы 34, 35 имеют концевые элементы поршня 38, 39. Торцевые стороны концевых частей поршня 38, 39 образуют поверхность поршня 40 (Фиг.2 и 4), на которую в процессе зажима действует нагрузка рабочей среды, передающей давление. Концевые части поршня 38, 39 имеют по контуру канавку 41, которая принимает уплотнительное кольцо, с помощью которого поршень 9 изолирован от стенки поршневой полости 15.

Фиксирующие элементы 34, 35 выполнены изогнутыми по всей длине и прилегают к опорной части 42, 43, которая находится вне поршневой полости 15. От внешних сторон 44, 45 опорных частей 42, 43, повернутых друг от друга, отстоит в каждом случае в поперечном направлении установочный болт 5, на котором находится конец упругого зажимного кольца 1. Опорные части 42, 43 выступают над зубцами 36, 37, а также над противоположными сторонами фиксирующих элементов 34, 35. Этой выступающей частью опорные части 42, 43 прилегают в исходном положении согласно Фиг.2 к буртикам 19 частей корпуса 7, 8. Опорные части 42, 43 образуют в исходном положении по существу плавное продолжение корпуса.

Каждая опорная часть 42, 43 имеет на своей верхней стороне углубление 46, 47, в которое в исходном положении входит выступ 24 корпуса 6.

Поршень 9 имеет в середине углубление 48, проходящее в его продольном направлении и выполненное в виде глухого отверстия и оканчивающееся на торцевой стороне поверхности поршня.

Как показано на Фиг.6, поршень 9 находится в исходном положении зажимного устройства полностью внутри поршневой полости 15 корпуса 6. Конец стопорной защелки 26 находится под воздействием усилия нажимной пружины 30 на основании 49 углубления 46, 47 опорных частей 42, 43.

Поршневая полость 15 длиннее самого поршня 9. Между передней стенкой 18 корпуса 6 и свободным концом поршня 9 остается, таким образом, свободное пространство, в которое можно поместить рабочую среду, передающую давление, с помощью которой поршень 9 можно перемещать для затягивания упругого зажимного кольца 1. Рабочая среда, передающая давление, образуется в результате химической реакции жидких, способных реагировать, исходных веществ с образованием пены. Если смешать многоатомные спирты с полиизоцианатами и вспенивающим агентом, как правило, водой, а также, при необходимости, с катализатором, то многоатомный спирт вступает с полиизоцианатом в реакцию ступенчатой полимеризации для получения пенополиуретана. Вспенивающий агент образует газовые включения. Если в качестве вспенивающего агента используют воду, то она вступает в реакцию с частью полиизоцианата и при этом выделяет углекислый газ. Получающийся при этом амин может дальше при известных условиях реагировать с оставшимся изоцианатом с получением производного карбамида и тем самым способствовать стабильности сетки. Вспенивающий агент примешивают, как правило, к многоатомному спирту. В этом случае для получения пенополиуретана применяют две фазы, каждую из которых помещают в емкость 50, 51 (Фиг.1). Можно также применять только одну емкость, имеющую две камеры для этих двух фаз.

В зависимости от выбранных применяемых исходных веществ можно регулировать свойства пенополиуретана. Если применяют длинноцепные многоатомные спирты, образуются пены - от мягких до эластичных, тогда как при применении многоатомных спиртов с короткой цепью получаются сильно «сшитые» твердые вспененные пластические материалы.

Если смешать оба компонента, то полученный пенополиуретан давит на поверхность поршня 40, и поршень 9 перемещается.

Компоненты, находящиеся в емкостях 50, 51, сочетаются друг с другом так, что вспененный материал, получающийся в результате реакции компонентов, воздействует па поршень 9 с такой силой, что упругие зажимные кольца 1 затягиваются достаточно сильно настолько, что гибкая трубка надежно закрепляется на патрубке.

Если поршень 9 выталкивается из корпуса 6, то стопорная защелка 26 скользит по зубцам 36, 37. Нажимная пружина 30 обеспечивает постоянное сцепление стопорной защелки 26 с зубцами 36, 37. Зубцы 36, 37 в соединении со стопорной защелкой 26 препятствуют тому, чтобы поршень 9 перемещался в обратном направлении. Тем самым обеспечивается то, что поршень 9 в любом положении безупречно защищен от перемещения назад, и таким образом гарантируется, что упругие зажимные кольца 1 надежно закреплены на присоединительном элементе.

Так как поршень 9 с помощью стопорной защелки 26 сохраняет свое соответствующее положение зажима, передающая давление рабочая среда, возникающая в результате химической реакции, действует только для выталкивания поршня 9. Эта рабочая среда, передающая давление, может быть, например, также газом, оказывающим достаточное давление на поверхность поршня 40.

Полученный вспененный пластический материал может отверждаться в поршневой полости 15, так как зажимное устройство выполнено так, что поршень 9 не может больше переместиться назад, и с помощью стопорной защелки 26 блокируется в соответствующем выдвинутом положении.

Чтобы из емкостей 50, 51 можно было выпустить компоненты, зажимное устройство имеет освобождающий элемент 52. Он, в свою очередь, имеет ручку 53, находящуюся вне корпуса 6. В примере выполнения она выполнена в виде кольца, однако она может, разумеется, иметь и другую подходящую форму. Ручка 53 соединена при помощи тонкого соединительного элемента 54 с элементом для открывания 55, выполненным в виде пластины, (Фиг.14). Он имеет, по меньшей мере, одно отверстие, преимущественно несколько отверстий 56, а на своей стороне, обращенной к ручке 53, снабжен выступающими острыми зубцами 57. Конец соединительного элемента 54, выступающий над элементом для открывания 55, зажат в углублении 48 поршня 9.

Соединительный элемент 54 входит через отверстие 58 в переднюю стенку 18 корпуса 6. Отверстие 58 в передней стенке 18 имеет такой маленький диаметр, что изоляция от поршневой полости 15 не нужна.

Конфигурация элемента для открывания 55 соответствует внутреннему поперечному сечению поршневой полости 15. Преимущественно на элементе для открывания 55 имеется прямоугольное кольцевое уплотнение 59 (Фиг.1), с помощью которого элемент для открывания 55 плотно прилегает к внутренней стенке поршневой полости 15.

Элемент для открывания 55 находится в области между поверхностью 40 поршня 9 с торцевой стороны и емкостями 50, 51 (Фиг.2 и 6). Когда гибкую трубку нужно прочно зажать на патрубке, элемент для открывания 55 с помощью ручки 53 перемещают в направлении емкостей 50, 51. Зубцы 57 прокалывают емкости 50, 51, выполненные, например, в виде пластмассовых мешочков, и тем самым освобождают находящиеся в них компоненты. Последние выходят через отверстия 56 элемента для открывания 55 и образуют уже описанным образом рабочую среду, передающую давление, которая воздействует на поверхность поршня 40 и тем самым перемещает поршень 9. Освобождающий элемент 52 сразу сдвигается. Для открывания емкостей 50, 51 с помощью зубцов 57 не нужно много силы. Емкости 50, 51 зажимаются с помощью элемента для открывания 55 между передней стенкой 18 корпуса 6 и элементом 55 так, что компоненты, находящиеся в емкостях, полностью выдавливаются. Затем соединительный элемент 54 в результате движения поперек своего продольного направления может отделяться. Для этого на внешней стороне передней стенки 18 предусмотрен выступающий отрывной элемент 60, имеющий в поперечном сечении треугольную форму, на краю 61 которого соединительный элемент 54 может отделяться в результате соответствующего движения в поперечном направлении. Так как соединительный элемент 54 тонкий, он может очень просто разрываться в области острой кромки 61. Если освобождающий элемент 52 выполнен предпочтительным образом из пластмассы, процесс отделения происходит очень просто.

Упругие зажимные кольца 1 скручены в спираль так, что они, если смотреть в направлении оси, образуют в нестянутом состоянии закрытое кольцо (Фиг.1). Благодаря этому упругие зажимные кольца 1 уже полностью охватывают гибкую трубку в своем еще недеформированном состоянии.

Свободные концы упругих зажимных колец 1 сформированы в кольца 2, 3. Упругие зажимные кольца 1 имеют свернутое в спираль кольцевое тело 62 (Фиг.9), которое простирается на 360° и, плавно закругляясь, переходит в кольцевые концы 2, 3. Благодаря спиральной форме тела кольца 62 кольцевые концы 2, 3, если смотреть в поперечном направлении к оси кольца, находятся непосредственно рядом друг с другом (Фиг.1). Кольцевые концы 2, 3 образованы участком кольца 63, 64, который простирается примерно на 180°. Свободные концы участков кольца 63, 64 находятся напротив соответствующей области тела кольца 62 на небольшом расстоянии.

Кольцевые концы 2, 3 образуют уравнительные участки, позволяющие расширять зажатую гибкую трубку, например, путем нагревания. Кольцевые концы 2, 3 могут в таком случае упруго расшириться и принять увеличенный диаметр упругих зажимных колец 1 при расширении зажатой гибкой трубки путем упругой деформации. Если гибкая трубка снова сжимается, то упруго сжимаются также и кольцевые концы 2, 3.

Упругие зажимные кольца 1 состоят преимущественно из пружинной проволоки с круглым поперечным сечением, чтобы избежать повреждения гибкой трубки. Проволока, из которой выполнены упругие зажимные кольца 1, может также иметь в поперечном сечении углы или вообще иметь некруглое поперечное сечение.

Упругие зажимные кольца 1 насажены одним концом 2, 3 на установочный болт 4, жестко соединенный с корпусом, а другим концом - на установочный болт 5 на стороне поршня. Когда поршень 9 перемещается уже описанным способом под воздействием рабочей среды, передающей давление, упругие зажимные кольца 1 сжимаются в результате упругой деформации, и гибкая трубка, таким образом, закрепляется на присоединительном элементе.

В корпусе 6 емкости 50, 51, поршень 9 и элемент для открывания 55 освобождающего элемента 53 защищены от влияний внешней среды, например, от загрязнения, повреждения и т.п.

Чтобы кольцевые концы, насаженные на стороне поршня на установочный болт 5, не сползали, на установочные болты 5 насажены стопорные шайбы 65, 66 (Фиг.1), которые захватывают кольцевые концы, находящиеся на установочных болтах 5, и тем самым препятствуют их сползанию с установочных болтов.

С помощью зажимного устройства гибкие трубки можно простым способом прочно закрепить на присоединительных элементах. Так как поршень 9 защищен с помощью стопорной защелки 26 от перемещения назад, процесс зажима происходит очень просто. Пользователь должен лишь потянуть за ручку 53, чтобы вызвать химическую реакцию в поршневой полости 15 уже описанным образом. Образовавшийся в поршневой полости вспененный пластический материал автоматически выталкивает поршень 9 из поршневой полости, так что упругие зажимные кольца 1 становятся зажатыми. Таким образом, процесс зажатия происходит быстро, что, в частности, выгодно, когда нужно задействовать много зажимных устройств.

Создание рабочей среды, передающей давление, например, уже описанного пеноматериала, известно. Высота создаваемого в поршневой полости 15 давления и тем самым количество вносимых в емкости 50, 51 компонентов сообразованы с подводимым зажимным усилием. Его можно, таким образом, очень просто задать.

В качестве рабочей среды, передающей давление, можно также использовать газ, находящийся в емкости-баллоне, который помещен в поршневую полость 15 и который для запуска процесса зажатия можно открыть с помощью элемента для открывания так, чтобы газ выходил и двигал поршень 9, как уже было описано.

На Фиг.15 представлен другой случай применения зажимного устройства. Оно выполнено в виде напорного цилиндра и имеет поршень 9, который в отличие от предыдущей формы выполнения проходит прямолинейно. На Фиг.15а показан поршень 9 в его втянутом положении. Его нагружаемая поверхность 40 находится напротив передней стенки 18 корпуса 6 на некотором расстоянии от нее. В этой области поршневой полости 15 находятся (не представленные здесь) емкости 50, 51 с рабочей средой. Если поршень 9 нужно выдвинуть, то, согласно предыдущей форме выполнения емкости, открываются с помощью (не представленного здесь) элемента для открывания, так, чтобы освободившиеся компоненты могли вступить в реакцию друг с другом и оказывать на поверхность поршня 40 необходимое давление. Согласно предыдущему примеру выполнения поршень 9 защищен с помощью, по меньшей мере, одной защелки от перемещения назад. На Фиг.16 представлено зажимное устройство, выполненное в виде цилиндра, работающего под давлением. В отличие от предыдущего примера выполнения поршень 9 в исходном положении максимально выдвинут из корпуса 6. Между передней стенкой 18 корпуса 6 и нагружаемой поверхностью поршня 40 в емкостях находится рабочая среда, передающая давление. Если нужно начать процесс зажатия, рабочую среду освобождают, благодаря чему поршень 9 перемещается в корпус.

Зажимное устройство согласно Фиг.17 и 18 помещено в схематично представленную колонку 67, которая имеет распределенные по своей окружности распорные элементы 68. В исходном положении (Фиг.17) распорные элементы 68 отогнуты настолько, что они не выступают за наружную стенку 69 колонки 67. В колонке 67 находится поршневая полость 15, в которую помещен поршень 9. Между поршнем 9 и основанием 70 поршневой полости 15 находится рабочая среда, передающая давление, которая освобождается для процесса зажатия и воздействует на поверхность поршня 40. Благодаря этому поршень 9 перемещается и выдавливает распорные элементы 68 наружу так, что они выступают за наружную стенку 69 колонки 67 (Фиг.18). Противоположный поверхности поршня 40 конец поршня 9 выполнен суженным, так что распорные элементы 68 прочно выгибаются наружу. Поршень 9 можно снова зафиксировать в его представленном на Фиг.18 конечном положении с помощью, по меньшей мере, одной стопорной защелки, так, чтобы распорные элементы 68 были защищены от возврата в начальное состояние.

На Фиг.19 и 20 показано, как с помощью зажимного устройства 2 можно соединить между собой части рамы, находящиеся под прямым углом друг к другу и имеющие скос под углом 45°. Обе части рамы 71, 72 представляют собой элементы с полым профилем, которые в собранном состоянии находятся под прямым углом друг к другу. Зажимное устройство имеет поршень 9, помещенный в поршневую полость 15 корпуса 6. Корпус 6 имеет выступ в форме крюка 73 (Фиг.19), с помощью которого корпус 6 захватывает крепежный элемент 74, который закреплен на внутренней стороне части рамы 71 и выступает над скошенной под углом 45° стороной 75 части рамы 71. В крепежном элементе 74 находится конусообразное отверстие 76, в которое входит конусообразный концевой участок 77 поршня 9.

Корпус 6 укреплен внутри части рамы 72 так, что крюкообразный выступ 73 корпуса 6 захватывает крепежный элемент 74. Когда на поршень 9 воздействует рабочая среда, передающая давление, он выдвигается из корпуса 6 и попадает своим концевым участком 77 в конусообразное отверстие 76 крепежного элемента 74, сужающее в направлении выдвижения. При помощи выступа 73 часть рамы 72 со своей скошенной под углом 45° стороной 78 тянется при этом навстречу скошенной под углом 45° стороне части рамы 72.

В другой (не представленной) форме выполнения в поршневой полости 15 в качестве рабочего средства, передающего давление, предусмотрена, по меньшей мере, одна предварительно натянутая нажимная пружина, которая давит на поршень 9. С помощью стопорного элемента поршень 9 сначала удерживается в своем исходном положении. Чтобы упругие зажимные кольца 1 зажать, стопорный элемент переводится с помощью освобождающего элемента в свободное положение, благодаря чему поршень 9 освобождается. Благодаря усилию предварительно натянутой нажимной пружины поршень переходит из исходного положения в положения зажатия, в котором упругие зажимные кольца 1 прочно зажимают гибкую трубку на присоединительном элементе.

Наконец, рабочую среду, передающую давление, можно также создать с помощью пиротехники. В этом случае в поршневую полость 15 помещают разрывной мини-заряд, поджигаемый с помощью освобождающего элемента 52, когда упругие зажимные кольца 1 должны закрепить гибкую трубку на присоединительном элементе. Давление, возникающее от взрыва при поджигании разрывного мини-заряда, надежно перемещает поршень 9 из его исходного положения в положение зажатия.

1. Зажимное устройство, в частности для гибких трубок, имеющее, по меньшей мере, один зажимный элемент, выполненный с возможностью перемещения из исходного положения в положение зажима, отличающееся тем, что зажимный элемент (9) ограничивает в корпусе (6) полость нагнетания (15), в которой находится, по меньшей мере, одна рабочая среда, передающая давление, которая в результате приведения в действие, по меньшей мере, одного освобождающего элемента (52) нагружает зажимный элемент (9) и перемещает его из исходного положения в положение зажима.

2. Зажимное устройство по п. 1, отличающееся тем, что зажимный элемент (9) является поршнем, расположенным с возможностью перемещения в корпусе (6).

3. Зажимное устройство по п. 1, отличающееся тем, что зажимный элемент (9) выполнен с возможностью перемещения только в направлении нагружения давлением.

4. Зажимное устройство по п. 3, отличающееся тем, что зажимный элемент (9) защищен, по меньшей мере, одним запирающим элементом (26) от перемещения против направления нагружения давлением.

5. Зажимное устройство по п. 4, отличающееся тем, что запирающий элемент (26) является стопорной защелкой, которая входит в зацепление (36, 37) зажимного элемента (9) под воздействием упругой силы.

6. Зажимное устройство по п. 1, отличающееся тем, что зажимный элемент (9) имеет, по меньшей мере, один присоединительный элемент (5) для одного конца (2, 3) упругого зажимного кольца (1).

7. Зажимное устройство по п. 6, отличающееся тем, что упругое зажимное кольцо (1) соединено своим другим концом (2, 3), по меньшей мере, с одним присоединительным элементом (4), находящимся на стороне корпуса.

8. Зажимное устройство по п. 6, отличающееся тем, что конец (2, 3) упругого зажимного кольца (1), находящийся на присоединительном элементе (5) на стороне поршня и/или на присоединительном элементе (4) на стороне корпуса, является участком уравнивания расширения.

9. Зажимное устройство по п. 6, отличающееся тем, что концы (2, 3) упругого зажимного кольца (1) имеют форму кольца и выполнены с возможностью упругого расширения.

10. Зажимное устройство по одному из пп. 1-9, отличающееся тем, что в полости нагнетания (15) размещена, по меньшей мере, одна емкость (50, 51), которую открывают при помощи освобождающего элемента (52) для освобождения рабочей среды, передающей давление.

11. Зажимное устройство по п. 10, отличающееся тем, что освобождающий элемент (52) имеет, по меньшей мере, один элемент для открывания (55), с помощью которого емкость (50, 51) открывают.

12. Зажимное устройство по п. 11, отличающееся тем, что элемент для открывания (55) имеет, по меньшей мере, один заостренный зубец, предпочтительно несколько заостренных зубцов (57), с помощью которых емкость (50, 51) прокалывают.

13. Зажимное устройство по п. 10, отличающееся тем, что в емкости (50, 51), предпочтительно в нескольких емкостях, находятся жидкие исходные компоненты, которые после открытия емкости (50, 51) в результате химической реакции образуют вспененный пластический материал, представляющий собой рабочую среду, передающую давление.

14. Зажимное устройство по п. 11, отличающееся тем, что освобождающий элемент (52) имеет ручку (53), находящуюся вне корпуса (6) и соединенную при помощи соединительного элемента (54) с элементом для открывания (55) в полости нагнетания (15).

15. Зажимное устройство по п. 14, отличающееся тем, что корпус (6) имеет, по меньшей мере, одну режущую кромку (61) для разрезания соединительного элемента (54) освобождающего элемента (52).