Стальной лист, снабженный образованным горячей гальванизацией погружением слоем с превосходными смачивающей способностью плакирующего покрытия и адгезией слоя покрытия, и способ его получения

Иллюстрации

Показать всеИзобретение относится к горячегальванизированным стальным листам и способам их получения. Горячегальванизированный погружением стальной лист включает стальной лист, имеющий образованный горячей гальванизацией погружением слой А на поверхности стального листа и следующий слой В непосредственно под поверхностью стального листа и в стальном листе. Слой В имеет толщину от 0,001 мкм до 0,5 мкм и содержит, в расчете на массу слоя В, в мас.%: один или более оксидов Fe, Si, Mn, Р, S и Al в совокупности менее 50, С менее 0,05, Si менее 0,1, Mn менее 0,5, Р менее 0,001, S менее 0,001, Al менее 0,005, и который содержит Fe не в оксидах в количестве 50 или более. Способ получения холоднокатаного стального листа включает отжиг указанного холоднокатаного стального листа, горячую гальванизацию погружением отожженного стального листа в установке для непрерывной горячей гальванизации погружением, которая оборудована нагревательной печью и томильной печью. Технический результат заключается в обеспечении повышенной смачиваемой способности плакирующего покрытия и адгезии слоя покрытия. 8 н. и 4 з.п. ф-лы, 9 табл., 8 ил.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к горячегальванизированному погружением стальному листу и к способу его получения, более конкретно, относится к стальному листу, который снабжен образованным погружением в горячую ванну слоем гальванического покрытия с превосходными смачивающей способностью покрытия и адгезией слоя покрытия и который может быть применен в качестве конструкционного элемента в автомобильной отрасли, в области бытовой техники и в области строительных материалов, и к способу его получения.

Уровень техники

[0002] В конструкционных деталях для автомобильной отрасли, в области бытовой техники и в области строительных материалов применяют подвергнутый поверхностной обработке стальной лист, который обеспечивает защиту от коррозии. В частности, используют горячегальванизированный погружением стальной лист, который может быть экономично изготовлен и который имеет превосходные характеристики предотвращения коррозии.

[0003] Как правило, горячегальванизированный погружением стальной лист получают следующим способом с использованием установки для непрерывной горячей гальванизации погружением. Сначала сляб подвергают горячей прокатке, холодной прокатке и термической обработке для получения тонкого стального листа. Его подвергают обезжириванию и/или декапированию в стадии предварительной обработки с целью очистки поверхности базового материала стального листа или же, не проводя стадию предварительной обработки, нагревают в печи предварительного нагрева для выжигания масла с поверхности базового материала на поверхности стального листа, затем нагревают для рекристаллизации и подвергают отжигу. Атмосфера во время рекристаллизации и отжига представляет собой атмосферу для восстановления Fe, поскольку во время последующей плакирующей обработки оксиды железа (Fe) ухудшали бы смачивающую способность покрытия и базового материала стального листа или адгезию слоя покрытия и базового материала стального листа. После рекристаллизации и отжига, без контакта с воздухом, стальной лист непрерывно охлаждают до температуры, пригодной для плакирования в восстановительной для Fe атмосфере, и погружают в ванну для горячего погружного цинкования, чтобы провести горячую гальванизацию погружением.

[0004] В установке для непрерывной горячей гальванизации погружением нагревательные печи, в которых выполняют рекристаллизацию и отжиг, включают печи типов DFF (печи прямого нагрева), NOF (камеры безокислительного нагрева), печи типа трубчатого радиационного бесконвекционного нагревателя (все восстановительные), или их комбинации, и подобное, но для упрощения эксплуатации, сокращения налипания на валках в нагревательной печи, возможности производства высококачественного плакированного стального листа с меньшими затратами и по иным соображениям главным образом практиковали создание внутри печи полностью восстановительной для Fe атмосферы и использование нагревательной печи типа трубчатого радиационного бесконвекционного нагревателя. Упоминаемое здесь «налипание на валках» означает наслоение оксидов или посторонних материалов с поверхности стального листа на валках в печи во время протягивания через печь. Вследствие наслоения возникают дефекты внешнего вида стального листа, так что это оказывает вредное влияние на качество и производительность.

[0005] В недавние годы, в частности, в автомобильной отрасли, для достижения как функции защиты пассажиров во время столкновения, так и снижения веса с целью повышения эффективности использования топлива расширялось применение горячегальванизированного погружением стального листа, в котором прочность базового материала стального листа повышают введением таких элементов, как Si и Mn.

[0006] Однако Si и Mn представляют собой элементы, которые могут окисляться более легко по сравнению с Fe, так что во время нагрева при рекристаллизации и отжиге в печи типа трубчатого радиационного бесконвекционного нагревателя, даже в восстановительной для Fe атмосфере Si и Mn оказываются окисленными. По этой причине в стальном листе, который содержит Si и Mn, в процессе рекристаллизации и отжига присутствующие на поверхности стального листа Si и Mn окисляются. Кроме того, Si и Mn, которые претерпевают термическую диффузию изнутри стального листа, окисляются на поверхности стального листа, в результате чего постепенно повышается концентрация оксидов кремния (Si) и марганца (Mn). Если оксиды Si и Mn накапливаются у поверхности стального листа, то в процессе погружения стального листа в ванну для горячей гальванизации погружением контакт между расплавленным цинком и стальным листом был бы нарушен, что привело бы к снижению смачивающей способности покрытия и адгезии слоя покрытия. Если смачивающая способность покрытия снижается, появляются дефекты непокрытия, и это приводит к дефектам внешнего вида и/или ухудшению защиты от коррозии. Если уменьшается адгезия слоя покрытия, то когда проводят формование этого плакированного стального листа под давлением, происходит отслаивание слоя покрытия, что обуславливает дефекты внешнего вида и/или недостаточное предотвращение коррозии после формования, что становится основной проблемой.

[0007] В качестве технологии снижения концентрации оксидов Si и Mn как способа, сосредоточенного на процессах рекристаллизации и отжига, Патентный документ 1 (PLT 1) представляет окисление поверхности стального листа таким образом, что толщина оксидной пленки достигает величины от 400 до 10000 Å, затем восстановление Fe в атмосфере печи, содержащей водород, и затем плакирование. Кроме того, Патентный документ 2 (PLT 2) представляет способ, в котором проводят окисление поверхности стального листа и регулирование кислородного потенциала в восстановительной печи, чтобы тем самым восстанавливать Fe и проводить внутреннее окисление Si так, чтобы подавить концентрирование оксидов Si на поверхности, затем выполняют плакирование. Однако в этом способе, если продолжительность восстановления является слишком длительной, на поверхности концентрируется Si, тогда как если является слишком кратковременной, на поверхности стального листа остается пленка из оксида Fe. В реальной ситуации, где оксидная пленка на поверхности стального листа становится неоднородной по толщине, возникает проблема того, что регулирование продолжительности восстановления оказывается предельно затруднительным, и характеристики смачивающей способности покрытия и адгезии слоя покрытия достигаются в недостаточной степени. Кроме того, если пленка оксида Fe на поверхности во время окисления становится слишком толстой, существует проблема возникновения налипания на валках.

[0008] Патентный документ 3 (PLT 3) разрешает вышеуказанную проблему, которая была обусловлена однократным окислением Fe, имея своей целью подавление концентрирования оксидов Si и Mn, и представляет способ, включающий стадии, в которых снижают кислородный потенциал (log(PH2O/PH2)) атмосферы при рекристаллизации и отжиге в печи типа трубчатого радиационного бесконвекционного нагревателя до значения, при котором Fe и Si и Mn не будут окисляться (будут восстанавливаться), затем проводят плакирование. Однако в этом способе для восстановления Si и Mn необходимо весьма значительно снизить концентрацию пара в атмосфере или резко повысить концентрацию водорода, но существует проблема того, что это является непрактичным в промышленном масштабе, и также проблема в том, что Si и Mn, которые остаются на поверхности стального листа, не будучи окисленными, препятствуют реакции между плакирующим составом и базовым материалом стального листа и, к тому же, реагируют с оксидами, плавающими на поверхности ванны, с образованием оксидов Si и Mn во время погружения в плакирующую ванну, так что снижаются смачивающая способность покрытия и адгезия слоя покрытия.

[0009] Патентный документ 4 (PLT 4) представляет способ, в котором повышают кислородный потенциал в атмосфере при рекристаллизации и отжиге в печи типа трубчатого радиационного бесконвекционного нагревателя, пока Si и Mn не будут подвергнуты внутреннему окислению, затем проводят плакирование. Кроме того, Патентные документы 5 и 6 (PLT 5-6) представляют способы, в которых тщательно регулируют средства и условия повышения кислородного потенциала для подавления концентрирования на поверхности как оксидов Fe, так и оксидов Si и Mn, затем проводят плакирование. Однако, если повышают кислородный потенциал, Si и Mn подвергаются внутреннему окислению, но окисляется Fe. С другой стороны, при повышении кислородного потенциала до степени, где Fe не окисляется, внутреннее окисление Si и Mn становится недостаточным, и оксиды Si и Mn концентрируются на поверхности. В способах регулирования кислородного потенциала атмосферы, которые описаны в Патентных документах 4-6 (PLT 4-6), существует проблема того, что характеристики смачивающей способности покрытия и адгезии слоя покрытия достигаются в недостаточной степени.

[0010] Кроме того, в способе подавления концентрирования оксидов Si и Mn, поскольку вышеупомянутое предполагает увеличение числа производственных стадий непрерывной горячей гальванизации погружением общего типа, Патентный документ 7 (PLT 7) представляет способ, в котором дважды выполняют отжиг, проводят декапирование и удаление концентратов Si на поверхности, которые образовались на поверхности после первого отжига, чтобы подавить формирование поверхностных концентратов во время второго отжига, затем выполняют плакирование. Однако, когда концентрация Si является высокой, декапирование является недостаточным для полного удаления поверхностных концентратов, так что смачивающая способность плакирования и адгезия плакирующего покрытия улучшаются недостаточно. Кроме того, в этом случае требуются установки для двух операций отжига и установки для декапирования, чтобы удалить поверхностные концентраты Si, так что существует проблема увеличения капиталовложений и производственных расходов.

[0011] Патентные документы 8 и 9 (PLT 8-9) представляют способы, в которых проводят предварительное плакирование поверхности стального листа с использованием Cr, Ni, Fe и подобного, до или после рекристаллизации и отжига, затем выполняют плакирование. Однако в этой технологии существует проблема того, что, когда выполняют предварительное плакирование до рекристаллизации и отжига, нагрев во время отжига вызывает диффузию использованных для предварительного плакирования элементов в стальной лист и снижение прочности и относительного удлинения стального листа, и проблема в том, что окисляются Fe или Si и Mn, которые диффундируют на поверхности стального листа. Кроме того, когда предварительное плакирование проводят после рекристаллизации и отжига, на поверхности стального листа образуются оксиды, так что возникает такая проблема, что предварительное плакирование формирует неравномерные отложения на стальном листе и с трудом покрывает сконцентрированные оксиды. Кроме того, этот способ связан с такой проблемой, что вне зависимости от того, проводят ли предварительное плакирование до или после рекристаллизации и отжига, возрастают затраты на материалы для предварительного плакирования или же добавляются расходы на оборудование для предварительного плакирования, так что увеличение числа стадий ведет к возрастанию стоимости производства.

[0012] Кроме того, в способе, которым подавляют концентрирование Si и Mn, в качестве технологии, которая сосредоточена на стимулировании внутреннего окисления заблаговременно до стадии горячей прокатки, Патентный документ 10 (PLT 10) представляет способ регулирования кислородного потенциала в стадии горячей прокатки, чтобы вызвать внутреннее окисление Si и с использованием полученного тонкого стального листа изготовить горячегальванизированный погружением стальной лист на установке для непрерывной горячей гальванизации погружением. Однако в этом способе во время стадии холодной прокатки и другой прокатки слой внутреннего окисления также оказывается раскатанным совместно, так что толщина слоя внутреннего окисления становится меньшей, и оксиды Si оказываются сконцентрированными у поверхности в процессе рекристаллизации и отжига, так что возникает проблема того, что смачивающая способность плакирующего покрытия и адгезия слоя покрытия улучшаются недостаточно. Кроме того, существует такая проблема, что если вызывать внутреннее окисление в стадии горячей прокатки, то одновременно образуются оксиды Fe, которые обуславливают налипание на валках.

[0013] Патентный документ 11 (PLT 11) представляет способ, в котором регулируют кислородный потенциал в атмосфере нагревательной печи, и таким же образом кислородный потенциал в атмосфере самой верхней части томильной печи на высокий уровень, и регулируют кислородный потенциал верхней части томильной печи до определенной степени на более высокое значение, чем кислородный потенциал нижней части печи, чтобы плакировать стальной лист с высоким содержанием Si. Однако при этом способе также является недостаточной адгезия плакирующего покрытия.

Список цитированной литературы

Патентная литература

[0014] PLT 1. Японская патентная публикация № 55-122865 А

PLT 2. Японская патентная публикация № 2001-323355 А

PLT 3. Японская патентная публикация № 2010-126757 А

PLT 4. Японская патентная публикация № 2008-7842 А

PLT 5. Японская патентная публикация № 2001-279412 А

PLT 6. Японская патентная публикация № 2009-209397 А

PLT 7. Японская патентная публикация № 2010-196083 А

PLT 8. Японская патентная публикация № 56-33463 А

PLT 9. Японская патентная публикация № 57-79160 А

PLT 10. Японская патентная публикация № 2000-309847 А

PLT 11. Японская патентная публикация № 2009-068041 А

Сущность изобретения

Техническая задача

[0015] Настоящее изобретение имеет своей задачей создание горячегальванизированного погружением стального листа, для которого используют стальной лист, который содержит легко окисляемые элементы Si и Mn, в качестве базового материала, и снабжен образованным при горячей погружной гальванизации слоем, который имеет превосходные смачивающую способность покрытия и адгезию слоя покрытия, и создание способа его получения.

Решение задачи

[0016] Для решения вышеуказанной задачи авторы настоящего изобретения обратили внимание на влияние уровней содержания компонентов образованного горячей гальванизацией погружением слоя и базового материала стального листа в горячегальванизированном погружением стальном листе, в частности, базового материала стального листа непосредственно под плакирующим слоем, на смачивающую способность покрытия и адгезию слоя покрытия, и, кроме того, сосредоточились, в способе его получения, на достижении того, чтобы не только вызывать внутреннее окисление Si и Mn при повышении кислородного потенциала атмосферы, но и восстанавливать Fe в нагревательной печи типа трубчатого радиационного нагревателя путем регулирования рекристаллизации и отжига с помощью кислородного потенциала в стадии нагрева и стадии томления. Авторы провели разнообразные обстоятельные исследования и в результате обнаружили, что можно изготовить горячегальванизированный погружением стальной лист, который имеет превосходные смачивающую способность покрытия и адгезию слоя покрытия, без увеличения числа стадий в установке для непрерывной горячей гальванизации погружением, которая оборудована нагревательной печью типа трубчатого радиационного бесконвекционного нагревателя, и тем самым выполнили настоящее изобретение.

[0017] То есть, сущность настоящего изобретения заключается в следующем:

(1) горячегальванизированный погружением стальной лист, включающий стальной лист, который содержит, в % по массе,

С: от 0,05% до 0,50%,

Si: от 0,1% до 3,0%,

Mn: от 0,5% до 5,0%,

Р: от 0,001% до 0,5%,

S: от 0,001% до 0,03%,

Al: от 0,005% до 1,0%, и

остальное количество из Fe и неизбежных загрязняющих примесей, имеющий образованный горячей гальванизацией погружением слой А на поверхности стального листа, отличающийся тем, что имеет следующий слой В непосредственно ниже поверхности стального листа и внутри стального листа:

слой В: слой, который имеет толщину от 0,001 мкм до 0,5 мкм, который содержит, в расчете на массу слоя В, один или более оксидов Fe, Si, Mn, Р, S и Al в совокупности менее 50% по массе, который содержит С, Si, Mn, Р, S и Al не в оксидах в количестве:

С: менее 0,05% по массе,

Si: менее 0,1% по массе,

Mn: менее 0,5% по массе,

Р: менее 0,001% по массе,

S: менее 0,001% по массе, и

Al: менее 0,005% по массе и

который содержит Fe не в оксидах в количестве 50% по массе или более.

[0018] (2) Горячегальванизированный погружением стальной лист, включающий стальной лист, который содержит, в % по массе,

С: от 0,05% до 0,50%,

Si: от 0,1% до 3,0%,

Mn: от 0,5% до 5,0%,

Р: от 0,001% до 0,5%,

S: от 0,001% до 0,03%,

Al: от 0,005% до 1,0%,

один или более элементов из Ti, Nb, Cr, Mo, Ni, Cu, Zr, V, W, В, Са и REM (редкоземельных металлов) в количестве соответственно от 0,0001% до 1%, остальное количество из Fe и неизбежных загрязняющих примесей, имеющий образованный горячей гальванизацией погружением слой А на поверхности стального листа, отличающийся тем, что имеет следующий слой В непосредственно ниже поверхности стального листа и внутри стального листа:

слой В: слой, который имеет толщину от 0,001 мкм до 0,5 мкм, который содержит, в расчете на массу слоя В, один или более оксидов Fe, Si, Mn, Р, S, Al, Ti, Nb, Cr, Mo, Ni, Cu, Zr, V, W, В, Са и REM в совокупности менее 50% по массе, который содержит С, Si, Mn, Р, S, Al, Ti, Nb, Cr, Mo, Ni, Cu, Zr, V, W, В, Са и REM не в оксидах в количестве:

С: менее 0,05% по массе,

Si: менее 0,1% по массе,

Mn: менее 0,5% по массе,

Р: менее 0,001% по массе,

S: менее 0,001% по массе,

Al: менее 0,005% по массе,

один или более из Ti, Nb, Cr, Mo, Ni, Cu, Zr, V, W, В, Са и REM в количестве соответственно менее 0,0001% по массе, и

который содержит Fe не в оксидах в количестве 50% по массе или более.

[0019] (3) Горячегальванизированный погружением стальной лист согласно пункту (1) или (2), в котором образованный горячей гальванизацией погружением слой А имеет толщину от 2 мкм до 100 мкм.

[0020] (4) Способ получения горячегальванизированного погружением стального листа, включающий стадии, в которых проводят литье, горячую прокатку, декапирование и холодную прокатку стали, содержащей компоненты, описанные в пунктах (1) или (2), для получения холоднокатаного стального листа и выполняют отжиг холоднокатаного стального листа и горячую гальванизацию погружением отожженного стального листа в установке для непрерывной горячей гальванизации погружением, которая оборудована нагревательной печью и томильной печью,

причем

в нагревательной печи и томильной печи, которые выполняют отжиговую обработку, температура холоднокатаного стального листа в печах составляет величину в температурном диапазоне от 500°С до 950°С, и проводят холоднокатаный стальной лист в следующих условиях:

условия нагревательной печи: с использованием нагревательной печи типа трубчатого радиационного бесконвекционного нагревателя нагревают холоднокатаный стальной лист в вышеуказанном температурном диапазоне в течение времени от 10 секунд до 1000 секунд, причем значение log(PH2O/PH2), как величина парциального давления (PH2O) водяного пара в нагревательной печи, деленная на парциальное давление (PH2) водорода, составляет от -2 до 2, и причем нагревательная печь имеет атмосферу, состоящую из водорода с концентрацией водорода от 1% по объему до 30% по объему, пара и азота;

условия томильной печи: после нагревательной печи в томильной печи проводят томление холоднокатаного стального листа в вышеуказанном температурном диапазоне в течение времени от 10 секунд до 1000 секунд, причем значение log(PH2O/PH2), как величина парциального давления (PH2O) водяного пара в томильной печи, деленная на парциальное давление (PH2) водорода, составляет от -5 до -2, и причем томильная печь имеет атмосферу, состоящую из водорода с концентрацией водорода от 1% по объему до 30% по объему, пара и азота.

Преимущественные результаты изобретения

[0021] В соответствии со способом получения согласно настоящему изобретению горячегальванизированный погружением стальной лист, который имеет превосходные смачивающую способность плакирующего покрытия и адгезию слоя покрытия, получают с использованием в качестве базового материала стального листа, который содержит легко окисляемые элементы Si и Mn.

Краткое описание чертежей

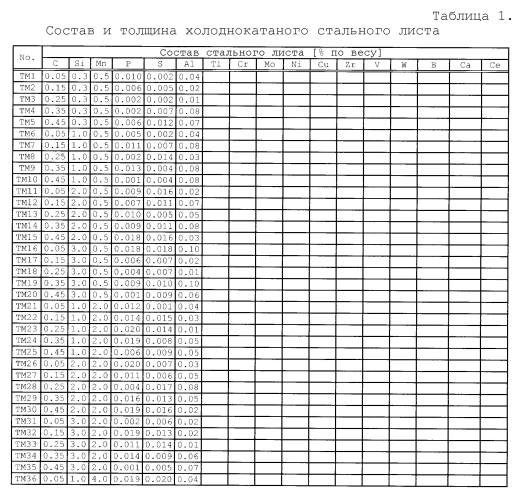

[0022] Фиг. 1 показывает результаты смачивающей способности покрытия/адгезии слоя покрытия, определяемые взаимосвязью толщины слоя А и толщины слоя В, полученной из результатов разъясняемых позже примеров от А1 до А72, от В1 до В72, от С1 до С72, от D1 до D72, от Е1 до Е72, от F1 до F72 и от G1 до G72 и сравнительных примеров от Н1 до Н12 и от Н29 до Н34.

Фиг. 2 показывает взаимосвязь содержания оксидов в слое В и смачивающей способности/адгезии слоя покрытия, полученную из результатов разъясняемых позже примеров от А1 до А72, от В1 до В72, от С1 до С72, от D1 до D72, от Е1 до Е72, от F1 до F72 и от G1 до G72 и сравнительных примеров от Н1 до Н12.

Фиг. 3 показывает взаимосвязь содержания Fe в слое В и смачивающей способности/адгезии слоя покрытия, полученную из результатов разъясняемых позже примеров от А1 до А72, от В1 до В72, от С1 до С72, от D1 до D72, от Е1 до Е72, от F1 до F72 и от G1 до G72 и сравнительных примеров от Н1 до Н12.

Фиг. 4 показывает результаты смачивающей способности покрытия/адгезии слоя покрытия, которые определяются взаимосвязью между кислородным потенциалом log(PH2O/PH2) нагревательной печи и кислородным потенциалом log(PH2O/PH2) томильной печи, полученной из результатов разъясняемых позже примеров от А1 до А72, от В1 до В72, от С1 до С72, от D1 до D72, от Е1 до Е72, от F1 до F72 и от G1 до G72 и сравнительных примеров от Н1 до Н12.

Фиг. 5 показывает взаимосвязь между концентрацией водорода в нагревательной печи и смачивающей способностью покрытия/адгезией слоя покрытия, полученную из результатов разъясняемых позже примеров от А1 до А72, от В1 до В72, от С1 до С72, от D1 до D72, от Е1 до Е72, от F1 до F72 и от G1 до G72 и сравнительных примеров от Н25 до Н28.

Фиг. 6 показывает взаимосвязь между концентрацией водорода в томильной печи и смачивающей способностью плакирующего покрытия/адгезией слоя покрытия, как понятную из результатов разъясняемых позже примеров от А1 до А72, от В1 до В72, от С1 до С72, от D1 до D72, от Е1 до Е72, от F1 до F72 и от G1 до G72 и сравнительных примеров от Н25 до Н28.

Фиг. 7 показывает результаты смачивающей способности покрытия/адгезии слоя покрытия, которая определяется взаимосвязью максимальной температуры холоднокатаного стального листа в нагревательной печи и продолжительностью пребывания в температурном диапазоне от 500°С до 950°С, которая получена из результатов разъясняемых позже примеров от А1 до А72, от В1 до В72, от С1 до С72, от D1 до D72, от Е1 до Е72, от F1 до F72 и от G1 до G72 и сравнительных примеров от Н13 до Н18 и от Н22 до Н24.

Фиг. 8 показывает результаты смачивающей способности покрытия/адгезии слоя покрытия, которая определяется взаимосвязью между минимальной и максимальной температурами листа (диапазон температур листа) в томильной печи и продолжительностью пребывания в температурном диапазоне от 500°С до 950°С, которая получена из результатов разъясняемых позже примеров от А1 до А72, от В1 до В72, от С1 до С72, от D1 до D72, от Е1 до Е72, от F1 до F72 и от G1 до G72 и сравнительных примеров от Н13 до Н24.

Описание вариантов осуществления изобретения

[0023] Ниже настоящее изобретение будет подробно разъяснено. Прежде всего, предполагаемые компоненты стального листа, который снабжен образованным при горячей гальванизации погружением слоем согласно настоящему изобретению, являются такими, как нижеследующие. Кроме того, ниже символ «%», который разъясняется в Описании, будет означать «% по массе», если не оговорено нечто иное.

[0024] С: от 0,05% до 0,50%

Углерод (С) представляет собой элемент, который стабилизирует аустенитную фазу и является элементом, который необходим для повышения прочности стального листа. Если количество С составляет менее 0,05%, стальной лист становится недостаточно прочным, тогда как если превышает 0,50%, снижается обрабатываемость. По этой причине количество С составляет от 0,05% до 0,5%, предпочтительно от 0,10% до 0,40%.

[0025] Si: от 0,1% до 3,0%

Кремний (Si) обуславливает концентрирование твердого раствора С в ферритной фазе в аустенитной фазе и повышает устойчивость к размягчению при отпуске стального листа, тем самым повышая прочность стального листа. Если количество Si составляет менее 0,1%, прочность стального листа становится недостаточной, тогда как если более 3,0%, ухудшается его обрабатываемость. Кроме того, недостаточно улучшаются смачивающая способность покрытия и адгезия слоя покрытия. По этой причине количество Si составляет от 0,1% до 3,0%, предпочтительно от 0,5% до 2,0%.

[0026] Mn: от 0,5% до 5,0%

Марганец (Mn) представляет собой элемент, который полезен для повышения прокаливаемости и увеличения прочности стального листа. Если количество Mn составляет менее 0,5%, прочность стального листа становится недостаточной, тогда как если превышает 5,0%, ухудшается его обрабатываемость. Кроме того, недостаточно улучшаются смачивающая способность покрытия и адгезия слоя покрытия. По этой причине количество Mn составляет от 0,5% до 5,0%, предпочтительно от 1,0% до менее 3,0%.

[0027] Р: от 0,001% до 0,5%

Фосфор (Р) содействует повышению прочности, так что Р может содержаться в соответствии с требуемым уровнем прочности. Однако, если содержание Р составляет свыше 0,5%, ликвация на границах зерен обуславливает ухудшение качества материала, так что верхний предел устанавливают на 0,5%. С другой стороны, регулирование содержания Р на уровень менее 0,001% на стадии выплавки стали требует резкого возрастания расходов, так что в качестве нижнего предела принимается 0,001%.

[0028] S: от 0,001% до 0,03%

Сера (S) представляет собой неизбежно присутствующий загрязняющий элемент. После холодной прокатки формируются листообразные включения MnS, вследствие чего снижается обрабатываемость, так что количество S предпочтительно является настолько низким, насколько возможно, но чрезмерное снижение ее содержания сопровождается увеличением затрат на десульфурацию в процессе выплавки стали. Поэтому количество S составляет от 0,001% до 0,03%.

[0029] Al: от 0,005% до 1,0%

Алюминий (Al) имеет высокое сродство к азоту (N) в стальном листе и проявляет действие, состоящее в фиксировании твердого раствора N в виде выделившихся фаз, тем самым улучшая обрабатываемость. Однако чрезмерное добавление Al, напротив, вызывает ухудшение обрабатываемости. По этой причине количество Al составляет от 0,005% до 1,0%.

[0030] Остальное количество иных компонентов состава, нежели вышеуказанные, приходится на Fe и неизбежные загрязняющие примеси. В настоящем изобретении с целью обеспечения прочности, улучшения обрабатываемости и подобного сообразно необходимости могут быть надлежащим образом включены в стальной лист один или более элементов, выбранных из Ti, Nb, Cr, Mo, Ni, Cu, Zr, V, W, В, Са и REM в количестве соответственно от 0,0001% до 1%.

[0031] Способ получения стального листа не является конкретно ограниченным от литья до холодной прокатки. Как правило, сталь подвергают обработке в процессах литья, горячей прокатки, декапирования и холодной прокатки для получения холоднокатаного стального листа. Стальной лист имеет толщину предпочтительно от 0,1 мм до 3 мм.

[0032] Далее будут разъяснены факторы, которые являются важными в настоящем изобретении, то есть образованный горячей гальванизацией погружением слой на стальном листе (слой А) и слой, который формируют в стальном листе (слой В).

[0033] Горячегальванизированный погружением стальной лист согласно настоящему изобретению имеет слой A на поверхности стального листа и слой B непосредственно под поверхностью стального листа. Слой A представляет собой образованный горячей гальванизацией погружением слой, который формируют на поверхности стального листа для обеспечения защиты от коррозии. Слой B представляет собой слой, состоящий главным образом из Fe, в котором понижено содержание оксидов и элементов из C, Si, Mn и подобных. Его формируют в стальном листе непосредственно ниже поверхности базового материала стального листа, чтобы тем самым улучшить смачивающую способность покрытия и адгезию слоя покрытия.

[0034] Слой A, составленный образованным при горячей гальванизации погружением слоем, может иметь иные добавленные в слой элементы, нежели цинк, пока 50% или более из составляющих слой элементов приходятся на цинк. Кроме того, также возможен образованный горячей гальванизацией погружением и отжигом слой, который становится Fe-Zn-сплавом при нагреве после обработки горячей гальванизацией погружением. В случае образованного горячей гальванизацией погружением с отжигом слоя, если содержание Fe в Fe-Zn-сплаве составляет свыше 20% по массе, ухудшается адгезия слоя покрытия, так что содержание предпочтительно составляет 20% по массе или менее.

[0035] Содержание Fe в Fe-Zn-сплаве упоминаемого здесь образованного горячей гальванизацией погружением с отжигом слоя определяют способом, в котором вырезают образец с предварительно заданной площадью из горячегальванизированного погружением стального листа, погружают его в соляную кислоту для растворения только слоя покрытия, затем анализируют этот раствор с использованием ICP (эмиссионного спектрофотометрического анализатора) для измерения количества Fe и количества Zn и тем самым рассчитывают долю Fe.

[0036] Толщина слоя A, как показано в фиг. 1, предпочтительно составляет от 2 мкм до 100 мкм. При значении менее 2 мкм становится недостаточной способность предотвращать коррозию. В дополнение, становится затруднительным создание однородного плакирующего слоя на базовом материале стального листа, и образуются дефекты в виде непокрытия, то есть возникает проблема в отношении смачивающей способности при плакировании. Если толщина превышает 100 мкм, эффект улучшения коррозионной стойкости благодаря действию плакирующего покрытия становится насыщенным, так что это является неэкономичным. Кроме того, усиливаются остаточные напряжения внутри слоя покрытия, так что ухудшается адгезия плакирующего покрытия. По этой причине толщина слоя A предпочтительно составляет от 2 мкм до 100 мкм. Что касается способа измерения толщины слоя A, который упоминается здесь, то существуют разнообразные методы, но для примера может быть упомянут метод микроскопического обследования сечения, описанный в Японском промышленном стандарте JIS Н 8501. Метод заключается в том, что сечение образца заливают смолой, подвергают его полированию, затем, если необходимо, протравливают его коррозионно-агрессивным раствором и анализируют отполированную поверхность с помощью оптического микроскопа или электронного микроскопа сканирующего типа (SEM), электронно-зондового микроанализатора (ЕРМА) и т.д. и определяют толщину. В настоящем изобретении образец заливают смолой Technovit 4002 (производства фирмы Maruto Instrument Co., Ltd.) и полируют шлифовальной бумагой в порядке №240, №320, №400, №600, №800 и №1000 (стандарт JIS R 6001), затем отполированную поверхность анализируют с помощью ЕРМА от поверхности плакированного стального листа анализом профиля линий, толщину, на которой Zn уже больше не обнаруживается, определяют в положениях любых 10 точек, отдаленных друг от друга на 1 мм или более, найденные значения усредняют и полученное значение принимают за толщину слоя A.

[0037] В случае образованного горячей гальванизацией погружением с отжигом слоя, вследствие слоя B внутри стального листа непосредственно под поверхностью базового материала стального листа, содержание оксидов в базовом материале стального листа снижается, благодаря чему стимулируется реакционное взаимодействие между Fe и плакирующим материалом, и дополнительно улучшаются смачивающая способность покрытия и адгезия слоя покрытия, что является предпочтительным.

[0038] Слой B, который является отличительным признаком настоящего изобретения, представляет собой слой, который формируют в стадиях, в которых повышают кислородный потенциал атмосферы нагревательной печи типа трубчатого радиационного нагревателя и снижают кислородный потенциал атмосферы для восстановления Fe в томильной печи. В нагревательной печи Si и Mn подвергаются внутреннему окислению, и C окисляется и удаляется с поверхности стального листа в виде газа, так что в пределах определенной толщины под поверхностью стального листа, непосредственно ниже поверхности базового материала стального листа снижается концентрация Si, Mn и С не в оксидах, но толщина следует тепловому рассеянию Si и Mn и С, так что становится большей, чем толщина слоя внутреннего окисления. Если теперь повысить кислородный потенциал атмосферы, на поверхности базового материала стального листа сформировались бы оксиды Fe, и возросло их количество. Кроме того, например, при внутреннем окислении Si образовались бы и увеличились внутренние оксиды сложного оксида с Fe, называемого «фаялитом» (Fe2SiO4). Однако в способе согласно настоящему изобретению Fe восстанавливается в томильной печи, так что оксиды Fe могут быть устранены непосредственно под поверхностью базового материала стального листа. Поэтому слой В согласно настоящему изобретению представляет собой слой, отличающийся от «слоя внутреннего окисления», который описан в литературе предшествующего уровня техники.

[0039] Слой В в стальном листе непосредственно под поверхностью базового материала стального листа, как показано в фиг. 1, имеющий толщину от 0,001 мкм до 0,5 мкм, важен для улучшения смачивающей способности покрытия и адгезии слоя покрытия. Если толщина составляет менее 0,001 мкм, количество слоя В падает, и смачивающая способность покрытия и адгезия слоя покрытия улучшаются недостаточно, тогда как при толщине свыше 0,5 мкм не обеспечивается прочность в слое В, и возникает когезионное разрушение, так что ухудшается адгезия слоя покрытия. Более предпочтительно слой В имеет толщину от 0,01 мкм до 0,4 мкм. Толщину упоминаемого здесь слоя В определяли следующим образом: поверхность горячегальванизированного погружением стального листа подвергали распылению, в то же время с использованием рентгеновского фотоэлектронного спектроскопа (XPS) для анализа состава по направлению глубины. Глубину, на которой Zn уже больше не обнаруживался, обозначили как D1. Количества С, Si, Mn, Р, S и Al в слое В составляли соответственно: С: менее 0,05% по массе, Si: менее 0,1% по массе, Mn: менее 0,5% по массе, Р: менее 0,001% по массе, S: менее 0,001% по массе, и Al: менее 0,005% по массе, так что выясняют глубину, на которой С определяли в количестве 0,05% или более, или глубину, на которой Si определяли в количестве 0,1% или более, глубину, на которой Mn определяли в количестве 0,5% или более, глубину, на которой Р определяли в количестве 0,001% или более, глубину, на которой S определяли в количестве 0,001% или более, и глубину, на которой Al определяли в количестве 0,005% или более, и глубину наименьшего значения среди них обозначают как D2. Толщину слоя В регулируют на среднее значение, полученное определением (D2-D1) для числа N=3. Однако процентное содержание, которое показано здесь, основывается на показаниях XPS-системы. Метод измерения не является ограниченным. В дополнение к рентгеновской фотоэлектронной спектроскопии (XPS), могут быть применены спектрометрия тлеющего разряда (GDS), масс-спектрометрия вторичных ионов (SIMS), вторично-ионная масс-спектрометрия времяпролетного типа (TOF-SIMS), TEM (просвечивающая электронная микроскопия) или другой метод анализа.

[0040] С помощью рекристаллизации и отжига стального листа, который является гальванизированным путем горячего погружения согласно настоящему изобретению, непосредственно под поверхностью стального листа формируют один или более типов оксидов Fe, Si, Mn, Р, S и Al. Как показано в фиг. 2, если сумма уровней содержания их в слое В горячегальванизированного погружением стального листа в настоящем изобретении становится равной 50% или более, снижается смачивающая способность покрытия и адгезия слоя покрытия. Поэтому сумма этих оксидов в слое В составляет менее 50%, предпочтительно менее 25%.

[0041] Один или более типов упоминаемых здесь оксидов Fe, Si, Mn, Р, S и Al конкретно не ограничиваются нижеследующими, но, в качестве ко