Плакированная толстолистовая сталь для горячего прессования и способ горячего прессования плакированной толстолистовой стали

Иллюстрации

Показать всеНастоящее изобретение относится к плакированному стальному листу для горячего прессования и к способу его горячего прессования. Стальной лист содержит плакирующий Al-слой, который сформирован на одной поверхности или на обеих поверхностях указанного стального листа, и поверхностный покровный слой, который сформирован на указанном плакирующем Al-слое. Указанный поверхностный покровный слой содержит по меньшей мере одно соединение цинка, выбранное из группы, состоящей из гидроксида цинка и соли цинка и органической кислоты. При осуществлении способа горячего прессования упомянутого плакированного стального листа проводят нагрев указанного плакированного стального листа от температуры 50°С до температуры на 10°С ниже максимальной пиковой температуры 850-1000°С и проводят прессование указанного нагретого плакированного стального листа. Обеспечивается плакированный алюминием стальной лист, обладающий улучшенной смазывающей способностью в горячем состоянии, адгезией покрытия, пригодностью к точечной сварке и коррозионной стойкостью. 2 н. и 6 з.п. ф-лы, 2 ил., 7 табл., 4 пр.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к плакированному стальному листу для применения в горячем прессовании, который покрыт плакирующим Al-слоем, который главным образом включает Al и который имеет превосходную смазывающую способность в горячем состоянии, адгезию покрытия, пригодность к точечной сварке и коррозионную стойкость покрытого изделия, и к способу горячего прессования такого плакированного стального листа.

Уровень техники

[0002] В недавние годы для защиты окружающей среды и предотвращения глобального потепления возросла потребность в снижении расходования ископаемых топлив. Эта потребность оказала влияние на разнообразные отрасли промышленного производства. Например, нет исключений даже для автомобилей, которые по существу представляют собой транспорт для повседневной жизни и деятельности. Улучшения экономии топлива и т.д. стремятся достигнуть снижением веса кузова. Однако в автомобилях простое сокращение веса кузова непозволительно по соображениям технических характеристики изделия. Необходимо обеспечивать надлежащую безопасность.

[0003] Большинство деталей конструкции автомобиля сформировано из материала на основе железа, в частности, стального листа. Для сокращения веса кузова важным является снижение веса этого стального листа. Однако, как было разъяснено выше, простое снижение веса стального листа непозволительно. Одновременно стремятся обеспечить механическую прочность стального листа. В дополнение к автомобильной промышленности, подобные потребности в отношении стального листа проявляются в разнообразных других отраслях промышленного производства. Соответственно этому, проводятся исследования и разработки стального листа, механическая прочность которого увеличена так, чтобы было возможным сокращение толщины сравнительно с традиционно применяемым стальным листом, в то же время с сохранением или повышением механической прочности.

[0004] Как правило, материал, который имеет высокую механическую прочность, склонен к снижению способности сохранять форму после гибки или другого формования, и создает трудности при переработке в изделия с усложненной формой. В качестве одного подхода к разрешению этой проблемы с формуемостью, может быть упомянут так называемый «метод горячего прессования (также называемый способом горячей штамповки, способом горячего прессования или способом закалки в штампе)». С помощью этого способа горячего прессования формуемый материал однократно нагревают до высокой температуры для размягчения стального листа вследствие нагрева, затем стальной лист подвергают формованию в прессе для придания ему формы, затем охлаждают. Согласно этому способу горячего прессования, материал нагревают однократно до высокой температуры, чтобы сделать его мягким, так что материал может быть легко отформован в прессе. Кроме того, благодаря эффекту закалки, обусловленному охлаждением после формования, может быть повышена механическая прочность материала. Поэтому способ горячего прессования позволяет получить отформованное изделие, которое достигает как хорошей способности фиксировать форму, так и высокой механической прочности.

[0005] Однако, если в этом способе горячего прессования применяют стальной лист, нагрев стального листа до высокой температуры 800°С или более вызывает окисление поверхности стального листа и образование окалины (оксидов). Поэтому после выполнения формования горячим прессованием становится необходимой стадия удаления этой окалины (стадия очистки от окалины) и снижается производительность. Кроме того, в деталях, которые требуют коррозионной стойкости и т.д., поверхности деталей должны быть обработаны, чтобы сделать их не поддающимися ржавлению, или покрытыми металлом после проведения обработки. Становятся необходимыми стадия очистки поверхности и поверхностная обработка, так что производительность снижается еще больше.

[0006] В качестве способа подавления такого снижения производительности может быть упомянут подход, в котором на стальной лист наносят покрытие. В качестве покрытия стального листа, как правило, используют органический материал или неорганический материал, или другие разнообразные материалы. Среди них для автомобильного стального листа широко применяется отожженный оцинкованный стальной лист, в котором проявляется эффект защитной коррозии цинка по отношению к стальному листу, и т.д., из соображений придания противокоррозионных свойств и технологии производства стального листа. Однако температура нагрева (от 700 до 1000°С) при формовании горячим прессованием является более высокой, чем температура разложения органического материала или температура плавления и температура кипения Zn или другого металла. При применении горячего пресса для нагрева поверхностное покрытие и плакирующий слой испаряется, вызывая значительное ухудшение характеристик поверхности.

[0007] Поэтому в отношении стального листа, который используют в способе горячего прессования, выполняемом с нагревом при высокой температуре, желательно применять стальной лист, который снабжен металлическим покрытием на основе Al, который имеет более высокую температуру кипения, чем органический материал покрытия или металлическое покрытие на Zn-основе, или плакированный алюминием (Al) стальной лист. Здесь «плакированный алюминием стальной лист» включает листы, к которым были добавлены иные элементы, нежели Al, для улучшения характеристик плакирующего слоя. Содержание Al в плакирующем слое должно составлять, в % по массе, 50% или более.

[0008] В результате создания металлического покрытия на Al-основе можно предотвратить образование окалины на поверхности стального листа, и поэтому стадии удаления окалины и другие стадии обработки становятся ненужными, так что улучшается производительность изготовления формованного изделия. Кроме того, металлическое покрытие на Al-основе также проявляет эффект защитной коррозии по отношению к стальному листу, поэтому также улучшается коррозионная стойкость. Способ горячего прессования стального листа, который имеет предварительно заданный химический состав и снабжен металлическим покрытием на Al-основе, раскрыт в патентном документе PLT 1.

[0009] Однако, когда создают металлическое покрытие на Al-основе, в зависимости от условий предварительного нагрева перед формованием горячим прессованием, Al покрытие будет плавиться, и тогда Fe будет диффундировать из стального листа и вызывать образование слоя Al-Fe-сплава, и, кроме того, обусловливать рост слоя Al-Fe-сплава, пока поверхность стального листа не станет представлять собой слой Al-Fe-сплава. Этот слой Al-Fe-сплава является исключительно твердым, так что имела место проблема того, что контакт со штамповочной матрицей во время формования прессованием вызывал образование следов обработки на формованном изделии.

[0010] Поверхность слоя Al-Fe-сплава является менее скользкой и проявляет худшую смазывающую способность. Кроме того, этот слой Al-Fe-сплава является твердым и легко растрескивается. Плакирующий слой подвержен растрескиванию и образованию пыли, и т.д., так что ухудшается формуемость. Кроме того, любой отслоившийся слой Al-Fe-сплава прилипает к штамповочной матрице или к поверхности слоя Al-Fe-сплава на стальном листе, сильно истирается и налипает на штамповочную матрицу или Al-Fe-интерметаллические соединения, образованные из слоя Al-Fe-сплава, образуя наслоения на штамповочной матрице и вызывая ухудшение качества формованного изделия. По этой причине необходимо периодически удалять Al-Fe-интерметаллические соединения, которые налипли на штамповочную матрицу. Это становится причиной снижения производительности изготовления формованного изделия или возрастания производственных затрат.

[0011] Кроме того, слой Al-Fe-сплава имеет низкую реакционную способность в отношении обычной фосфатной обработки. Поэтому на поверхности слоя Al-Fe-сплава не может быть сформировано химическое конверсионное покрытие (фосфатное покрытие) в качестве предварительной обработки для окрашивания электрофоретическим осаждением. Даже когда химическое конверсионное покрытие не формируют, то если обеспечивать хорошую адгезию покрытия к материалу, затем проводить осаждение Al в достаточной степени, коррозионная стойкость покрытого изделия также будет становиться превосходной, но если увеличивать количество осаждаемого Al, будет усиливаться налипание Al-Fe-интерметаллических соединений на штамповочную матрицу.

[0012] Налипание Al-Fe-интерметаллических соединений включает ситуацию, где наслаиваются отделившиеся части слоя Al-Fe-сплава, и ситуацию, где поверхность слоя Al-Fe-сплава сильно притирается и осаждается. Когда формуют горячим прессованием стальной лист, который имеет поверхностное покрытие, то при улучшенной смазывающей способности облегчаются истирание и адгезия поверхностью слоя Al-Fe-сплава. Однако улучшение смазывающей способности неэффективно для устранения отложения отслоившихся частей слоя Al-Fe-сплава на штамповочной матрице. Для уменьшения отложений отслоившихся частей слоя Al-Fe-сплава на штамповочной матрице наиболее действенной мерой является сокращение количества осажденного Al на Al-плакирующий слой. Однако при сокращении количества осажденного Al на Al-плакирующий слой ухудшается коррозионная стойкость.

[0013] Поэтому в патентном документе PLT 2 представлен стальной лист, в котором предотвращается образование следов обработки на отформованном изделии. Стальной лист, описанный в патентном документе PLT 2, представляет собой стальной лист, который имеет предварительно заданный химический состав на поверхности, на которую наносят металлическое покрытие на Al-основе, и, кроме того, на поверхности металлического покрытия на Al-основе формируют покрытие из неорганического соединения, покрытие из органического соединения или композитное покрытие из этих соединений, которое содержит по меньшей мере один элемент из Si, Zr, Ti или Р. В стальном листе, который формируют с таким поверхностным покрытием, как подобное раскрытому в патентном документе PLT 2, даже во время формования прессованием после нагрева поверхностное покрытие никогда не будет отслаиваться, и поэтому можно предотвратить образование следов обработки во время штамповки. Однако при поверхностном покрытии, какое описано в патентном документе PLT 2, достаточная смазывающая способность не может быть получена во время формования прессованием, так что требуется улучшение и т.д. смазочного средства.

[0014] Патентный документ PLT 3 представляет способ, которым разрешают проблему повреждения поверхности оцинкованного стального листа вследствие испарения цинкового слоя при горячем прессовании оцинкованного стального листа. То есть, при этом обеспечивают образование слоя оксида цинка (ZnО) с высокой температурой плавления как барьерного слоя на поверхности полученного цинкованием слоя, тем самым предотвращая испарение Zn из плакирующего Zn-слоя как нижележащего слоя. Однако раскрытый в патентном документе PLT 3 способ заявлен для стального листа, имеющего образованный цинкованием слой. Содержание Al в цинковом слое допускается до уровня 0,4%. Однако желательно, чтобы содержание Al было низким. Раскрытый в патентном документе PLT 3 способ рассчитан на предотвращение испарения Zn из цинкового плакирующего слоя. Al входит в состав только случайно. Однако при случайном включении Al в плакирующий Zn-слой невозможно полностью предотвратить испарение Zn из плакирующего Zn-слоя. Поэтому общей практикой является применение плакированного алюминием (Al) стального листа, который имеет основным компонентом Al с высокой температурой кипения.

[0015] Патентный документ PLT 4 представляет способ нанесения соединения типа вюртцита на поверхность Al-плакированного стального листа. Способ, который раскрыт в патентном документе PLT 4, улучшает смазывающую способность в горячем состоянии и пригодность к химической конверсионной обработке, и обеспечивает адгезию поверхностного покрытия перед формованием в условиях горячего прессования добавлением к поверхностному покрытию связующего ингредиента. Однако связующий материал согласно способу, который представлен в патентном документе PLT 4, оказался подверженным разрушению при нагревании во время формования горячим прессованием, и поэтому существовала проблема того, что соединение типа вюртцита снижало адгезию покрытия к стальному листу во время формования.

[0016] Патентный документ PLT 5 раскрывает отожженный оцинкованный стальной лист, который сформирован со слоем поверхностного покрытия, которое содержит гидроксид цинка (Zn) и сульфат цинка. Однако в стальном листе, который представлен в патентном документе PLT 5, формируют поверхностное покрытие на отожженном оцинкованном стальном листе, так что в то время как он имеет превосходную коррозионную стойкость, существовала проблема в том, что цинк в отожженном цинковом слое склонен испаряться во время горячего прессования. Кроме того, обе поверхности стального листа, который раскрыт в патентном документе PLT 5, сформированы с оксидным слоем, который содержит 3Zn(OH)2·ZnSO4·nH2O (n = от 0 до 5). ZnSO4 растворяет плакирующий Al-слой, так что плакированный алюминием стальной лист не мог бы быть использован.

[0017] Патентный документ PLT 6 представляет стальной лист, который состоит из плакированного алюминием стального листа, который сформирован с поверхностным покровным слоем, который содержит соединение цинка (Zn), которое выбрано из сульфата цинка, нитрата цинка и хлорида цинка. Однако водный раствор сульфата цинка, нитрата цинка или хлорида цинка имеет высокое значение рН, так что когда наносят обрабатывающий раствор для формирования поверхностного покровного слоя, он действует так, что растворяет плакированный алюминием стальной лист. В результате этого возникала проблема в том, что ухудшалась коррозионная стойкость. Кроме того, хотя причина и не является бесспорной, имела место проблема в том, что также ухудшалась свариваемость. Эта проблема проявлялась особенно заметно, когда в качестве Zn-соединения присутствовали сульфат цинка и нитрат цинка.

[0018] Патентный документ PLT 7 раскрывает стальной лист, который состоит из плакированного алюминием стального листа, который сформирован с поверхностным покровным слоем, который содержит соединение ванадия, производное фосфорной кислоты и металлическое соединение по меньшей мере одного типа, которое выбирают из Al, Mg и Zn. Однако поверхностный покровный слой стального листа, который описан в патентном документе PLT 7, содержит соединение ванадия, ввиду чего соединения ванадия с различной валентностью вызывают окрашивание разнообразных цветов, и тем самым существовала проблема неоднородного внешнего вида.

Список цитированной литературы

Патентная литература

[0019] Патентный документ PLT 1: Японская патентная публикация № 2000-38640А.

Патентный документ PLT 2: Японская патентная публикация № 2004-211151А.

Патентный документ PLT 3: Японская патентная публикация № 2003-129209А.

Патентный документ PLT 4: WO2009/131233А.

Патентный документ PLT 5: Японская патентная публикация № 2010-077498А.

Патентный документ PLT 6: Японская патентная публикация № 2007-302982А.

Патентный документ PLT 7: Японская патентная публикация № 2005-048200А.

Сущность изобретения

Техническая задача

[0020] Алюминий (Al) имеет высокую температуру кипения и высокую температуру плавления, так что плакированный алюминием стальной лист рассматривается многообещающим в качестве стального листа, который используют в детали, для которой требуется коррозионная стойкость, такой как автомобильный стальной лист. Поэтому были внесены разнообразные предложения в отношении применения плакированного алюминием стального листа для горячего прессования. Однако слой Al-Fe-сплава не может обеспечивать хорошей смазывающей способности при горячем прессовании, и формуемость при штамповке является плохой, и т.д., так что когда используют горячее прессование для получения формованного изделия с усложненной формой, плакированный алюминием стальной лист не применяют. Кроме того, в недавние годы для использования в автомобилях на стальной лист по большей части наносили покрытие после формования. Кроме того, плакированный алюминием стальной лист должен обеспечивать пригодность к химической конверсионной обработке (пригодность к нанесению покрытия) после формования горячим прессованием, и коррозионную стойкость покрытого изделия. Кроме того, стальной лист, который используют для кузова автомобилей, также должен быть пригодным к точечной сварке.

[0021] Настоящее изобретение было выполнено с учетом вышеописанной ситуации. Задача настоящего изобретения состоит в создании плакированного алюминием стального листа для применения в горячем прессовании, который имеет превосходные смазывающую способность в горячем состоянии, адгезию покрытия, пригодность к точечной сварке и коррозионную стойкость покрытого изделия, и способа горячего прессования плакированного алюминием стального листа.

Решение задачи

[0022] Для решения вышеуказанной задачи авторы настоящего изобретения и т.д. занялись обстоятельными исследованиями и в результате обнаружили, что при формировании поверхностного покровного слоя, который содержит соединение, которое содержит Zn на плакирующем Al-слое, который сформирован на одной или обеих поверхностях стального листа, смазывающая способность во время формования горячим прессованием становится лучше, и также значительно улучшается пригодность к химической конверсионной обработке. Кроме того, они обнаружили, что, если не включать соединения ванадия в поверхностный покровный слой, можно предотвратить появление разноцветного окрашивания, обусловленного соединениями ванадия переменной валентности, и можно разрешить проблему неоднородного внешнего вида стального листа. Кроме того, они обнаружили, что, если вводить предварительно заданное количество соединения цинка (Zn) с высокой растворимостью в воде, такого как сульфат цинка или нитрат цинка, становятся худшими способность к осаждению во время нанесения и адгезия покрытия, и пригодность к точечной сварке. На основе этих выявленных фактов, авторы настоящего изобретения и т.д. выполнили настоящее изобретение.

Сущность настоящего изобретения является следующей.

[0023] (1) Плакированный стальной лист для применения в горячем прессовании, отличающийся тем, что представляет собой плакированный стальной лист для применения в горячем прессовании, который содержит стальной лист, плакирующий Al-слой, который сформирован на одной поверхности или на обеих поверхностях стального листа, и

поверхностный покровный слой, который сформирован на плакирующем Al-слое,

причем поверхностный покровный слой содержит по меньшей мере одно соединение цинка, которое выбирают из группы, состоящей из гидроксида цинка, фосфата цинка и соли цинка и органической кислоты.

[0024] (2) Плакированный стальной лист для применения в горячем прессовании согласно пункту (1), отличающийся тем, что количество осажденного соединения цинка в поверхностном покровном слое составляет от 0,5 до 7 г/м2 поверхности в расчете на Zn.

[0025] (3) Плакированный стальной лист для применения в горячем прессовании согласно пункту (2), отличающийся тем, что поверхностное покрытие, в дополнение к соединению цинка, содержит по меньшей мере один компонент из полимерного ингредиента, силанового связывающего агента или оксида кремния, в совокупном количестве от 5 до 30% масс., в расчете на общее количество соединения цинка.

[0026] (4) Плакированный стальной лист для применения в горячем прессовании согласно любому из пунктов (1)-(3), отличающийся тем, что плакирующий Al-слой содержит Si: от 3 до 15%.

[0027] (5) Плакированный стальной лист для применения в горячем прессовании согласно любому из пунктов (1)-(3), отличающийся тем, что допускает, в качестве содержащегося соединения цинка, введение одного или обоих из сульфата цинка и нитрата цинка, в % масс. соответственно 10% или менее.

[0028] (6) Плакированный стальной лист для применения в горячем прессовании согласно пункту (4), отличающийся тем, что допускает, в качестве содержащегося соединения цинка, введение одного или обоих из сульфата цинка и нитрата цинка, в % масс. соответственно 10% или менее.

[0029] (7) Способ горячего прессования плакированного стального листа, отличающийся тем, что изготавливают заготовку плакированного стального листа, который содержит плакирующий Al-слой, который сформирован на одной поверхности указанного стального листа или на обеих поверхностях указанного стального листа, и указанный поверхностный покровный слой, который сформирован на плакирующем Al-слое и который содержит по меньшей мере одно соединение цинка, которое выбирают из группы, состоящей из гидроксида цинка, фосфата цинка и соли цинка и органической кислоты, затем нагревают и проводят прессование нагретого плакированного стального листа.

[0030] (8) Способ горячего прессования плакированного стального листа согласно пункту (7), отличающийся тем, что при нагреве перед прессованием средняя скорость повышения температуры составляет от 10 до 300°С/сек во время, когда плакированный стальной лист нагревают с помощью омического нагрева или индукционного нагрева от температуры 50°С до температуры на 10°С ниже максимальной пиковой температуры.

Преимущественные результаты изобретения

[0031] Согласно настоящему изобретению, возможно создание плакированного стального листа для применения в горячем прессовании, который имеет превосходные смазывающую способность в горячем состоянии, адгезию покрытия, пригодность к точечной сварке и коррозионную стойкость покрытого изделия, и способа горячего прессования, и повышение производительности в стадии горячего прессования.

Краткое описание чертежей

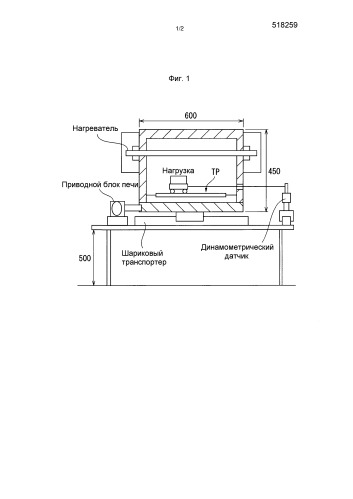

[0032] ФИГ. 1 представляет пояснительный вид, который разъясняет конструкцию устройства для оценки смазывающей способности в горячем состоянии стального листа для применения в горячем прессовании согласно настоящему изобретению.

ФИГ. 2 представляет пояснительный вид, который разъясняет смазывающую способность в горячем состоянии стального листа для применения в горячем прессовании согласно настоящему изобретению.

Описание вариантов осуществления изобретения

[0033] Далее настоящее изобретение будет разъяснено подробно.

[0034] Плакированный стальной лист для применения в горячем прессовании

Сначала будет разъяснен плакированный стальной лист для применения в горячем прессовании согласно настоящему изобретению. Стальной лист для применения в горячем прессовании согласно настоящему изобретению состоит из стального листа, на одной или обеих поверхностях которого сформирован плакирующий Al-слой, и на поверхности какового плакирующего Al-слоя дополнительно сформирован поверхностный покровный слой, который содержит соединение цинка.

[0035] Стальной лист до плакирования

В качестве стального листа до плакирования желательно используют стальной лист, который имеет высокую механическую прочность (подразумевающую предел прочности на разрыв, предел текучести, относительное удлинение, способность к вытяжке, твердость, ударную вязкость, усталостную прочность, сопротивление ползучести и прочие характеристики, имеющие отношение к механической деформации и растрескиванию). Далее показан один пример стального листа перед плакированием, который используют в качестве стального листа для применения в горячем прессовании согласно настоящему изобретению.

[0036] Сначала будет разъяснен химический состав. Следует отметить, что символы «%» означают «% масс.», если не оговорено иное. Химический состав стального листа до плакирования предпочтительно содержит, в % масс., С: от 0,1 до 0,4%, Si: от 0,01 до 0,6%, и Mn: от 0,5 до 3%. Кроме того, он предпочтительно содержит по меньшей мере один элемент из Cr: от 0,05 до 3,0, V: от 0,01 до 1,0%, Mo: от 0,01 до 0,3%, Ti: от 0,01 до 0,1%, и В: от 0,0001 до 0,1%. Кроме того, остальное количество составлено Fe и неизбежными загрязняющими примесями.

[0037] Углерод (С) вводят для обеспечения желательной механической прочности. Если содержание С составляет менее 0,1%, достаточная механическая прочность не может быть получена. С другой стороны, если содержание С превышает 0,4%, стальной лист может быть упрочнен, но легко происходит растрескивание расплава. Поэтому содержание С предпочтительно составляет от 0,1 до 0,4%.

[0038] Кремний (Si) представляет собой элемент, который повышает механическую прочность. Подобно углероду, его вводят для обеспечения желательной механической прочности. Если содержание Si составляет менее 0,01%, обеспечить эффект повышения прочности затруднительно, и достаточное улучшение механической прочности не может быть получено. С другой стороны, Si является легко окисляемым элементом. Соответственно этому, если содержание Si превышает 0,6%, то когда проводят нанесение Al-покрытия погружением в горячую ванну, ухудшается смачиваемость, и могут возникать непокрытые участки. Поэтому содержание Si предпочтительно выдерживают от 0,01 до 0,6%.

[0039] Марганец (Mn) представляет собой элемент, который повышает механическую прочность, и также элемент, который улучшает прокаливаемость. Кроме того, Mn эффективно действует для предотвращения теплового охрупчивания, обусловленного серой (S) как неизбежной загрязняющей примесью. Если содержание Mn составляет менее 0,5%, эти эффекты не могут быть получены. С другой стороны, если содержание Mn превышает 3%, остаточные γ-фазы становятся слишком значительными, и вероятно снижение прочности. Поэтому содержание Mn предпочтительно составляет от 0,5 до 3%.

[0040] Хром (Cr), ванадий (V) и молибден (Mo) представляют собой элементы, которые улучшают механические характеристики, и также элементы, которые подавляют образование перлита во время охлаждения от температуры отжига. Эти эффекты не могут быть получены, если содержание Cr составляет менее 0,05%, при содержании V менее 0,1%, или при содержании Mo менее 0,01%. С другой стороны, если превышается содержание Cr: 3,0%, V: 1,0%, или Mo: 0,3%, становится чрезмерной доля площади поверхности твердых фаз, и ухудшается формуемость.

[0041] Титан (Ti) представляет собой элемент, который повышает механическую прочность, и элемент, который улучшает термостойкость плакирующего Al-слоя. Когда содержание Ti составляет менее 0,01%, эффект повышения механической прочности и устойчивости к окислению не может быть получен. С другой стороны, если Ti присутствует в избыточном количестве, образуются карбиды и нитриды, и сталь может становиться более мягкой. В частности, когда содержание Ti превышает 0,1%, желательная механическая прочность не может быть получена. Поэтому содержание Ti предпочтительно поддерживают в пределах от 0,01 до 0,1%.

[0042] Бор (В) представляет собой элемент, действие которого проявляется в повышении прочности во время закалки. Если содержание В составляет менее 0,0001%, такой эффект улучшения прочности не может быть получен. С другой стороны, если содержание В превышает 0,1%, в стальном листе образуются включения, вызывая охрупчивание, и может снижаться усталостная прочность. Поэтому содержание В предпочтительно поддерживают в диапазоне от 0,0001 до 0,1%.

[0043] Следует отметить, что вышеупомянутый химический состав стального листа до плакирования представляет собой один пример. Также возможны другие химические составы. Например, в качестве раскисляющего элемента также может содержаться Al: от 0,001 до 0,08%. Кроме того, также могут присутствовать загрязняющие примеси, которые оказываются неизбежно попадающими в процессе изготовления и т.д.

[0044] Стальной лист до плакирования, который имеет такой химический состав, может быть упрочнен нагреванием в условиях способа горячего прессования и т.д., даже после плакирования так, чтобы обеспечить предел прочности на разрыв приблизительно 1500 МПа или более. Даже стальной лист, который имеет такой высокий предел прочности на разрыв, может быть без труда отформован способом горячего прессования в состоянии размягчения при нагреве. Кроме того, отформованное изделие может иметь высокую механическую прочность и, даже когда сделано тонким для снижения веса, может иметь неизменную или повышенную механическую прочность.

[0045] Плакирующий Al-слой

Плакирующий Al-слой формируют на одной или обеих поверхностях стального листа, не подвергнутого плакированию. Например, плакирующий Al-слой формируют на одной или обеих поверхностях стального листа способом погружения в горячую ванну, но изобретение этим не ограничивается.

[0046] Кроме того, плакирующий Al-слой в химическом составе должен содержать Al: 50% или более. Иные элементы, нежели Al, не являются конкретно ограниченными, но профилактически может быть включен Si по следующим соображениям.

[0047] Если содержится Si, на поверхности раздела между плакирующим покрытием и базовым железом образуется слой Al-Fe-Si-сплава, и поэтому можно подавить образование хрупкого слоя Al-Fe-сплава, который формируется во время нанесения покрытия погружением в горячую ванну. Если содержание Si составляет менее 3%, будет нарастать толстый слой Al-Fe-сплава на стадии выполнения плакирования алюминием, во время обработки будет стимулироваться растрескивание плакирующего слоя, и это может оказывать вредное влияние на коррозионную стойкость. С другой стороны, если содержание Si превышает 15%, напротив, будет возрастать объемная доля слоя, который содержит Si, и могут снижаться обрабатываемость плакирующего слоя или коррозионная стойкость. Поэтому содержание Si в плакирующем Al-слое предпочтительно поддерживают в пределах от 3 до 15%.

[0048] Плакирующий Al-слой предотвращает коррозию стального листа для применения в горячем прессовании согласно настоящему изобретению. Кроме того, когда стальной лист для применения в горячем прессовании согласно настоящему изобретению подвергают обработке способом горячего прессования, то даже если его нагревают до высокой температуры, поверхность никогда не окисляется, и на ней никогда не образуется окалина (оксиды железа). Благодаря применению плакирующего Al-слоя для предотвращения образования окалины можно исключить стадию удаления окалины, стадию очистки поверхности, стадию поверхностной обработки, и т.д., и можно повысить производительность изготовления формованного изделия. Кроме того, плакирующий Al-слой имеет более высокие температуру кипения и температуру плавления, чем плакирующее покрытие, состоящее из органического материала, или плакирующее покрытие, составленное еще одним материалом на основе металла (например, материалом на Zn-основе). Поэтому при использовании способа горячего прессования для формования его покрытие не испаряется, тем самым становится возможным придание формы при высокой температуре, еще более повышается формуемость в горячем прессе и становится возможным легкое формование.

[0049] Нагрев во время нанесения покрытия погружением в горячую ванну и горячего прессования может обусловливать сплавление плакирующего Al-слоя с Fe в стальном листе. Соответственно этому, плакирующий Al-слой не обязательно образуется как одиночный слой с постоянным химическим составом, и будет включать частично легированные слои (слои сплавов).

[0050] Поверхностный покровный слой

Поверхностный покровный слой формируют на поверхности плакирующего Al-слоя. Поверхностный покровный слой включает одно или более соединений цинка (Zn), которые выбирают из группы, состоящей из гидроксида цинка, фосфата цинка и соли цинка и органической кислоты. В качестве соединения цинка в особенности предпочтительны гидроксид цинка и фосфат цинка. В качестве соли цинка и органической кислоты могут быть упомянуты ацетат цинка, цитрат цинка, оксалат цинка, олеат цинка, и другие такие Zn-соли карбоновых кислот и Zn-соли гидроксикислот, глюконат цинка, и т.д. Действие этих соединений проявляется в улучшении смазывающей способности при горячем прессовании или реакционной способности в отношении раствора для химической конверсионной обработки. Гидроксид цинка и фосфат цинка имеют низкую растворимость в воде, так что они применяются в виде суспензий, тогда как ацетат цинка, который имеет высокую растворимость в воде, предпочтительно используется в виде водного раствора. Следует отметить, что эти соединения цинка могут содержать один или оба из сульфата цинка и нитрата цинка, но если их содержание превышает в % масс. 10%, то, как было разъяснено выше, ухудшаются коррозионная стойкость покрытого изделия и свариваемость. Поэтому допустимые величины уровней содержания сульфата цинка и нитрата цинка предпочтительно составляют 10% или менее.

[0051] Далее для разъяснения будет в качестве примера использован случай, где в поверхностном покровном слое содержится гидроксид цинка. Гидроксид цинка разлагается при нагревании с образованием гладкого покрытия и обусловливает лучшую коррозионную стойкость покрытого изделия, чем даже в случае применения ZnО. Следует отметить, что даже когда используют иное соединение цинка, нежели гидроксид цинка, поверхностный покровный слой формируют таким же путем, как в ситуации с гидроксидом цинка, и могут быть получены сходные эффекты.

[0052] Поверхностный покровный слой, который содержит гидроксид цинка, может быть сформирован, например, способом, в котором наносят покрытие, которое содержит гидроксид цинка, и проводят обжиг и высушивание его для отверждения его после нанесения таким образом, чтобы тем самым сформировать покровную пленку на плакирующем Al-слое. В качестве способа нанесения гидроксида цинка, например, может быть упомянут способ, в котором смешивают суспензию, которая содержит гидроксид цинка, и предварительно заданный органический связующий материал, и наносят его на поверхность плакирующего Al-слоя, и способ, в котором наносят порошковое покрытие, и т.д. В качестве предварительно заданного органического связующего материала, например, могут быть упомянуты смола на основе полиуретана, смола на основе сложного полиэфира, смола на акриловой основе, силановый связывающий агент, кремнезем и т.д. Эти органические связующие материалы делают водорастворимыми, чтобы обеспечить смешение с суспензией гидроксида цинка. Полученный таким образом обрабатывающий раствор наносят в виде покрытия на поверхность плакированного алюминием стального листа.

[0053] Гидроксид цинка не является конкретно ограниченным в отношении размера частиц, но желательным является размер от 50 до 1000 нм, или тому подобный. Под размером частиц гидроксида цинка подразумевается величина частиц после термической обработки. То есть, размер частиц после выдерживания при температуре 900°С в печи в течение от 5 до 6 минут, затем быстрого охлаждения в пресс-форме представляет собой такой размер, который определяют наблюдением с использованием электронного микроскопа сканирующего типа (SEM), и т.д.

[0054] Уровни содержания полимерного ингредиента, силанового связывающего агента, кремнезема и прочих связующих ингредиентов в поверхностном покрытии предпочтительно составляют, в массовом отношении к гидроксиду цинка, совместно от 5 до 30%, или тому подобно. Если уровни содержания связующих ингредиентов составляют менее 5%, эффект наслоения достигается в недостаточной мере, и покрытие легко отслаивается. Для стабильного получения эффекта наслоения содержание связующего ингредиента более предпочтительно делают, в массовом отношении, 10% или более. С другой стороны, даже если содержание связующего ингредиента превышает 30%, эффект наслоения становится насыщенным, и становится существенным запах, который возникает во время нагрева, так что это не является предпочтительным. Верхний предел содержания связующего ингредиента более предпочтительно составляет 16%.

[0055] Подтверждено, что поверхностный покровный слой, который содержит соединение цинка согласно настоящему изобретению, имеет более высокую смазывающую способность сравнительно даже с покрытием из неорганического соединения, покрытием из органического соединения или покрытием из композитного соединения, которое содержит по меньшей мере один элемент из Si, Zr, Ti и Р, которые описаны в патентном докумен