Катализатор для очистки газов от оксидов азота и углерода (ii)

Иллюстрации

Показать всеИзобретение относится к катализатору для очистки газовых выбросов от оксидов азота и углерода (II), содержащему комплекс переходного металла, нанесенного на носитель из оксида алюминия. При этом в качестве переходного металла выбрано комплексное соединение меди - 3-(2-гидроксибензоил)-2Н-хромен-2-она, раствором которого пропитывают носитель, при следующем содержании компонентов, мас.%: комплексное соединение меди 3-(2-гидроксибензоил)-2Н-хромен-2-она - 0,1-0,3; оксид алюминия - остальное. Технический результат заключается в обеспечении 100 % обезвреживания газовых выбросов от токсичных примесей оксида азота и углерода (II), начиная уже с температуры 150°C при упрощении технологии приготовления. 1 табл., 1 ил., 5 пр.

Реферат

Изобретение относится к разработке к получению катализатора и может быть использовано в процессах очистки промышленных газовых выбросов и выхлопных газов автотранспорта от оксидов азота и монооксида углерода.

Известны катализаторы окислительно-восстановительной очистки газов от оксидов азота и углерода, включающие переходные металлы или их оксиды, нанесенные на твердые носители (см. патент РФ №2162011, МПК B01J 23/72).

Недостатком таких катализаторов является высокое содержание нескольких активных металлов и необходимость многостадийных процессов их приготовления.

Известны биметаллические катализаторы промышленной очистки, получение которых основано на физических факторах формирования активной поверхности многокомпонентной твердой системы (воздействия ультразвука и плазменного напыления).

Известны металлокомплексные катализаторы санитарной очистки воздуха, содержащие комплексные соединения металлов, нанесенные на носители. Наиболее распространенные из них - системы, включающие фталоцианиновые комплексы переходных металлов.

Известен катализатор для очистки воздуха от монооксида углерода (см. патент РФ №2267354, МПК B01J 23/89), содержащий нанесенные на оксид алюминия соль палладия, соль меди, и промотор, в качестве которого он содержит фталоцианиновый комплекс железа или кобальта и полиатомный спирт при следующем соотношении компонентов, мас.%: соль палладия 0,80-2,54, соль меди 3,09-11,79, фталоцианиновый комплекс железа или кобальта 0,10-1,00, полиатомный спирт 0,50-3,00, оксид алюминия - остальное.

Его недостатком является высокое содержание металлов (одного или нескольких) и многократность процессов упаривания и прокаливания, что существенно усложняет технологию синтеза и удорожает катализатор.

Известен металлофталцианиновый катализатор очистки дымовых и выхлопных газов химических производств ТЭЦ, котельных и двигателей внутреннего сгорания отоксидов азота, углерода и углеводородов на гранулированном или монолитном носителе, в качестве которого используют никельалюминиевую металлокерамику, пропитанную раствором β-фталоцианина, а именно тетрасульфофталлоцианин кобальта (II) с последующей термообработкой (см. А.С. СССР №1775143, B01D 3/36).

Недостатком данного катализатора является низкая степень конверсии NO - всего 24,4%.

Наиболее близким к предлагаемому катализатору по технической сущности и получаемому результату является катализатор обработки отходящих газов для снижения их токсичности, выполненный на основе вещества, содержащего циановые комплексы одного или нескольких переходных металлов на носителе (см. патент РФ №2181618, МПК B01D 53/86, B01J 31/06). Однако данный катализатор не проявляет активности при очистке низкотемпературных газов. Кроме того, к недостаткам катализатора следует отнести необходимость термообработки нанесенного вещества (тетра сульфофталлоцианина кобальта) при 600-1000°С в атмосфере инертного газа (азота или аргона) до возникновения сшитой полимерной системы из полиазамакроциклов при скорости нагревания менее 3°С/с. Кроме того, стадия высокотемпературной сшивки металлокомплекса (02-05% мас.) требует исключения кислорода во время термообработки.

Задачей настоящего изобретения является разработка высокоэффективного катализатора очистки газов от оксидов азота и углерода (II). Технический результат заключается в обеспечении 100% обезвреживания газовых выбросов от токсичных примесей оксида азота и углерода II, начиная уже с температуры 150°С при упрощении технологии приготовления.

Поставленная задача решается тем, что в катализаторе для очистки газовых выбросов от оксидов азота и углерода (II), содержащем носитель на основе оксида алюминия, пропитанный модифицирующим раствором активного компонента, согласно изобретению, в качестве каталитически активного компонента выбрано комплексное соединение меди - 3-(2-гидроксибензоил)-2H-хромен-2-она (брутто формула [Cu2(C16H10O5) (СН3СОО)2(H2O)2]) при следующем содержании компонентов, масс.%: комплексное соединение меди 3-(2-гидроксибензоил)-2Н-хромен-2-она - 0,1-0,3; оксид алюминия - остальное.

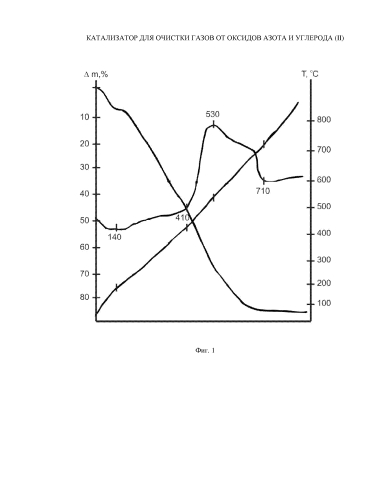

Изобретение поясняется чертежом, где на фиг. 1 представлены результаты термических исследований комплексного соединения меди (металлокомплексной соли меди) 3-(2-гидроксибензоил)-2H-хромен-2-она; в таблице 1 приведены результаты восстановления оксидов азота монооксидом углерода на меднокомплексных катализаторах. Способ приготовления катализатора очистки газовых выбросов от оксидов азота и углерода (II) включает пропитку носителя модифицирующими раствором металлокомплексной соли меди, последующую сушку и прокаливание. Синтез указанной соли осуществляют по известному способу получения различных координационных соединений с органическими, особенно гетероциклическими лигандами путем измения лигандного окружения металла. (Elham S. Aazam. Synthesis and Characterization of Mononuclear and Binuclear Metal Complexes of a New Fluorescent Dye Derived from 2-Hydroxy-1-Naphthaldehyde and 7-Amino-4-Methylcoumarin / JKAU: Sci., 2010. Vol. 22 No. 2, pp: 101-116).

Синтез исходного комплексного соединения меди осуществляется по следующей методике: в плоскодонную колбу, снабженную магнитной мешалкой, помещают 10 мл этанола-ректификата, 0.5 г (0,002 моль) 3-(2-гидроксибензоил)2Н-хромен-2-она и 0.72 г (0.004 моль) ацетата меди (II). Реакционную смесь перемешивают при 50°С. Нагревание продолжают до полного исчезновения свободного лиганда. Образовавшееся комплексное соединение меди 3-(2-гидроксибензоил)-2Н-хромен-2-она в виде дигидрата отфильтровывают, промывают спиртом, сушат. Получают 0.58 г, Тпл.=270-272°С.

Результаты физико-химических исследований свойств указанной соли позволили определить оптимальные условия приготовления и применения катализатора окислитель-восстановительной реакции оксидов азота и углерода (II). Исследование термической устойчивости комплексной соли меди показало, что оно содержит воду, которая медленно удаляется в интервале температур 80-150°С с убылью массы 7 мас.%. Дальнейшее нагревание до 400°С протекает без убыли массы соединения, выше (с максимум при 530°С) на кривой ДТА отмечен значительный эндотермический эффект, связанный с окислением продуктов разложения исходной соли, заканчивающийся при 750°С (см. фиг. 1). Для подтверждения достижения технического результата были приготовлены составы с различным значением содержания активного компонента (табл. 1).

Пример 1. Носитель катализатора - оксид алюминия (γ-Al2O3 с Sуд.=176 м2/г) массой 10 г перед нанесением соединения меди подвергали термической обработке при Т=600°С в течение 3 часов. К 0,005 г металлокомплексной соли меди - 3-(2-гидроксибензоил)-2Н-хромен-2-она добавляется 50 мл этанола, с помощью нагревания до 70°С и перемешивания соль растворяется. В полученный раствор погружается прокаленный оксид алюминия, который пропитывается в течение 24 часов, растворитель выпаривается при температуре 75°С, а полученный катализатор высушивается в воздухе при температуре 100°С в течение 3 часов. Температура 100% конверсии оксидов азота и монооксида углерода - выше 200°С.

Пример 2. Носитель катализатора - оксид алюминия (γ-Al2O3 с Sуд.=176 м2/г) массой 10 г перед нанесением соединения меди подвергали термической обработке при Т=600°С в течение 3 часов.

К 0,01 г металлокомплексной соли меди - 3-(2-гидроксибензоил)-2Н-хромен-2-она добавляется 50 мл этанола, с помощью нагревания до 70°С и перемешивания соль растворяется.

В полученный раствор погружается прокаленный оксид алюминия, который пропитывается в течение 24 часов, растворитель выпаривается при температуре 75°С, а полученный катализатор высушивается в воздухе при температуре 100°С в течение 3 часов. Температура 100% конверсии оксидов азота и монооксида углерода - выше 150°С.

Пример 3. Носитель катализатора - оксид алюминия (γ-Al2O3 с Sуд.=176 м2/г) массой 10 г перед нанесением соединения меди подвергали термической обработке при Т=600°С в течение 3 часов.

К 0,02 г металлокомплексной соли меди - 3-(2-гидроксибензоил)-2Н-хромен-2-она добавляется 50 млэтанола, с помощью нагревания до 70°С и перемешивания соль растворяется. В полученный раствор погружается прокаленный оксид алюминия, который пропитывается в течение 24 часов, растворитель выпаривается при температуре 75°С, а полученный катализатор высушивается в воздухе при температуре 100°С в течение 3 часов.

Температура 100% конверсии оксидов азота и монооксида углерода - выше 150°С.

Пример 4. Носитель катализатора - оксид алюминия (γ-Al2O3 с Sуд.=176 м2/г) массой 10 г перед нанесением соединения меди подвергали термической обработке при Т=600°С в течение 3 часов.

К 0,03 г металлокомплексной соли меди - 3-(2-гидроксибензоил)-2Н-хромен-2-она добавляется 50 мл этанола, с помощью нагревания до 70°С и перемешивания соль растворяется. В полученный раствор погружается прокаленный оксид алюминия, который пропитывается в течение 24 часов, растворитель выпаривается при температуре 75°С, а полученный катализатор высушивается в воздухе при температуре 100°С в течение 3 часов.

Температура 100% конверсии оксидов азота и монооксида углерода - выше 150°С.

Пример 5. Носитель катализатора - оксид алюминия (γ-Al2O3 с Sуд.=176 м2/г) массой 10 г перед нанесением соединения меди подвергали термической обработке при Т=600°С в течение 3 часов.

К 0,04 г металлокомплексной соли меди - 3-(2-гидроксибензоил)-2Н-хромен-2-она добавляется 50 мл этанола, с помощью нагревания до 70°С и перемешивания соль растворяется. В полученный раствор погружается прокаленный оксид алюминия, который пропитывается в течение 24 часов, растворитель выпаривается при температуре 75°С, а полученный катализатор высушивается в воздухе при температуре 100°С в течение 3 часов.

Температура 100% конверсии оксидов азота и монооксида углерода - выше 150°С.

Катализатор испытывали в процессе комплексной очистки модельных газовых смесей от оксидов азота и углерода (II) в интервале температур 100-400°С.

Опыты проводились на проточной установке с загрузкой 4-10 см3 катализатора в интервале Т=100-400°С при объемных скоростях газа 500-25000 ч-1. Соотношение CO/NO в исходной смеси варьировалось от 1,1 до 1,6 при содержании оксида азота 0,2-2,0% об. Для моделирования состава отходящих газов двигателей внутреннего сгорания в исходную смесь в ряде опытов вводился метан в количестве 1,0-1,5 % об.

Результаты восстановления оксидов азота монооксидом углерода на меднокомплексных катализаторах представлены в таблице 1.

Катализатор для очистки газовых выбросов от оксидов азота и углерода (II), содержащий комплекс переходного металла, нанесенного на носитель из оксида алюминия, отличающийся тем, что в качестве переходного металла выбрано комплексное соединение меди - 3-(2-гидроксибензоил)-2Н-хромен-2-она, раствором которого пропитывают носитель, при следующем содержании компонентов, мас.%:комплексное соединение меди 3-(2-гидроксибензоил)-2Н-хромен-2-она - 0,1-0,3;оксид алюминия - остальное.