Способ опустошения инерционной конусной дробилки

Иллюстрации

Показать всеИзобретение относится к способам управления инерционной конусной дробилки, в частности к способам управления опустошением дробильной камеры. Способ заключается в том, что в инерционной конусной дробилке, содержащей дробильную камеру, внутреннюю дробильную броню на дробильной головке, центральную ось дробильной головки, выполняющей гирационное перемещение вокруг оси гирационного перемещения, прерывают подачу материала к дробилке, измеряют прямо или косвенно положение и движение дробильной головки во время периода контроля амплитуды, сравнивают измеренные положения и/или движения с по меньшей мере одной заданной уставкой, определяют на основании упомянутого сравнения измеренного положения и/или движения с по меньшей мере одной уставкой, следует ли регулировать упомянутую частоту оборотов, и при необходимости регулируют частоту оборотов. В способе обеспечивается безопасность опустошения дробильной камеры и предупреждение ее повреждений при остановке конусной дробилки. 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу по меньшей мере частичного опустошения дробильной камеры, образованной между внутренней дробильной броней и наружной дробильной броней инерционной конусной дробилки. Настоящее изобретение дополнительно относится к инерционной конусной дробилке, осуществляющей способ.

Предпосылки создания изобретения

Инерционная конусная дробилка может быть использована для эффективного дробления материала, такого как камень, руда, и тому подобное, на куски меньших размеров. Пример инерционной конусной дробилки может быть найден в EP2116307. В такой инерционной конусной дробилке материал дробится между наружной дробильной броней, которая установлена в раме, и внутренней дробильной броней, которая установлена на дробильной головке. Дробильная головка установлена на валу дробильной головки. Дебалансный груз расположен на имеющей форму цилиндрической муфты дебалансной втулке, окружающей вал дробильной головки. Цилиндрическая муфта, через приводной вал, присоединена к шкиву. Двигатель приводится в действие для вращения шкива, и, следовательно, цилиндрической муфты. Такое вращение заставляет дебалансный груз вращаться и качаться в сторону, заставляя дробильный вал, дробильную головку, и внутреннюю дробильную броню выполнять гирационное движение (круговое качание) и дробить материал, который подается в дробильную камеру, образованную между внутренней и наружной дробильными бронями.

Для того чтобы инерционная конусная дробилка могла функционировать правильно, дробилка должна работать под нагрузкой, то есть, в дробильную камеру нужно непрерывно подавать материал, предназначенный для дробления. Материал подается в дробильную камеру через подающий бункер, и уровень материала в подающем бункере контролируется для сведения к минимуму риска опустошения подающего бункера, в то время как дробилка все еще работает. Если инерционная конусная дробилка работает без материала, или со слишком маленьким количеством материала, внутри дробильной камеры, дробильные брони могут быть повреждены дробильной головкой. Таким образом, когда инерционная конусная дробилка остановлена, дробильная камера обычно наполнена материалом, чтобы исключить разрушение дробильных оболочек дробильной головкой.

Краткое изложение сущности изобретения

Объектом настоящего изобретения является разработка способа для безопасного опустошения дробильной камеры инерционной конусной дробилки, например, при остановках на обслуживание и остановках для удаления постороннего материала, и для сведения к минимуму риска повреждения инерционной конусной дробилки при таких остановках.

Этот объект достигается посредством способа по меньшей мере частичного опустошения дробильной камеры, образованной между внутренней дробильной броней и наружной дробильной броней инерционной конусной дробилки. Внутренняя дробильная броня поддерживается на дробильной головке, которая присоединена с возможностью вращения к дебалансной втулке, которая вращается посредством ведущего вала. Дебалансная втулка предусмотрена с дебалансным грузом для отклонения дебалансной втулки так, чтобы центральная ось дробильной головки выполняла гирационное перемещение вокруг оси гирационного перемещения с заданной частотой оборотов. Способ содержит прерывание подачи материала к дробилке; измерение, прямо или косвенно, по меньшей мере одного из положения и движения дробильной головки во время периода контроля амплитуды; сравнение измеренного положения и/или движения с по меньшей мере одной уставкой; определение, на основании упомянутого сравнения измеренного положения и/или движения с по меньшей мере одной уставкой, следует ли регулировать частоту оборотов; и регулирование, если это определено как необходимое, частотой оборотов.

Частота оборотов регулируется для соответствия конкретному количеству материала внутри дробилки. Таким образом, снижается риск того, что в дробилке будет слишком мало материала, в то время как дробилка все еще работает с частотой оборотов, которая может повредить части дробилки, такие как внутренняя дробильная броня и наружная дробильная броня.

Необязательно, регулирование частоты оборотов выполняется посредством уменьшения частоты оборотов. Частота оборотов может быть снижена, поэтапно, в виду количества материала, присутствующего внутри дробилки, чтобы частота оборотов не была слишком высокой в виду материала, который все еще присутствует в дробильной камере.

Предпочтительно, способ содержит получение, на основании упомянутого положения и/или движения дробильной головки, амплитуды дробильной головки. Амплитуда может быть использована для определения количества материала, которое присутствует в дробильной камере. В идеале амплитуда может быть постоянной во время дробления, а также во время опустошения дробилки. Увеличение амплитуды может подразумевать, что в дробильной камере присутствует меньше материала, означая, что настало время уменьшить частоту оборотов, чтобы избежать повреждения наружной дробильной брони внутренней дробильной броней. Уменьшающаяся амплитуда может подразумевать, что дробление не является эффективным, и что частота оборотов может быть увеличена, по меньшей мере временно.

Предпочтительно, способ содержит измерение уровня материала в подающем устройстве во время периода контроля уровня перед периодом контроля амплитуды. Подающее устройство работает для подачи материала, предназначенного для дробления, к дробильной камере. Период контроля уровня может быть использован перед периодом контроля амплитуды для получения эффективного дробления во время периода времени перед началом периода контроля амплитуды. Использование периода контроля уровня может обеспечить более быстрый процесс опустошения, поскольку дробление может быть осуществлено с относительно высокой частотой оборотов, пока уровень все еще достаточно высок для заполнения дробильной камеры.

Необязательно, способ содержит управление частотой оборотов на основании измеренного уровня материала в подающем устройстве во время периода контроля уровня. Может быть предпочтительно управлять частотой оборотов, что на практике часто будет означать постепенное уменьшение частоты оборотов, во время периода контроля уровня, для сведения к минимуму риска работы дробилки со слишком высокой частотой оборотов дробления, в виду количества материала, которое присутствует в дробильной камере, для исключения повреждения дробилки.

Необязательно, способ содержит определение, во время периода контроля уровня и на основании измеренного уровня материала в подающем устройстве, нужно ли начать период контроля амплитуды; или продолжить период контроля уровня. Преимущество этого варианта осуществления заключается в том, что период контроля уровня может управляться так, чтобы он длился столько, сколько он считается безопасным, учитывая точность измерения уровня и ожидаемое количество материала в дробильной камере, и в том, что период контроля амплитуды может управляться так, чтобы он начинался, когда контроль уровня больше не считается достаточно надежным для исключения повреждения дробилки.

Предпочтительно, способ содержит, во время периода низкой частоты, уменьшение частоты оборотов до частоты оборотов без дробления, при которой в дробильной камере не происходит значительное дробление; увеличение частоты оборотов до самой низкой частоты оборотов дробления, при которой в дробильной камере снова происходит значительное дробление; и дробление материала в дробильной камере. Посредством уменьшения частоты оборотов до частоты оборотов без дробления и, после этого, увеличения частоты оборотов до самой низкой частоты оборотов дробления обеспечивается то, что самая низкая частота оборотов из возможных используется при опустошении дробилки. Посредством дробления при самой низкой частоте оборотов из возможных, риски повреждения дробилки существенно снижаются, поскольку повреждение взаимосвязано с частотой оборотов. За периодом низкой частоты может следовать период контроля амплитуды для дополнительного сведения к минимуму риска повреждения дробилки во время всего процесса опустошения.

Необязательно, способ содержит определение, во время периода контроля уровня и на основании уровня материала в подающем устройстве, нужно ли начать период контроля амплитуды; или начать период низкой частоты; или продолжить период контроля уровня.

Дополнительным объектом настоящего изобретения является разработка инерционной конусной дробилки, в которой дробильная камера может быть опустошена до или во время остановки дробилки.

Этот объект достигается посредством инерционной конусной дробилки, содержащей наружную дробильную броню и внутреннюю дробильную броню. Внутренняя и наружная брони образуют между ними дробильную камеру, и внутренняя дробильная броня поддерживается на дробильной головке. Дробильная головка присоединена с возможностью вращения к дебалансной втулке, которая выполнена с возможностью вращения посредством ведущего вала. Дебалансная втулка предусмотрена с дебалансным грузом для отклонения дебалансной втулки, когда она вращается, так, чтобы центральная ось дробильной головки, когда дебалансная втулка вращается посредством ведущего вала и отклоняется посредством дебалансного груза, выполняла гирационное перемещение вокруг оси гирационного перемещения. Внутренняя дробильная броня посредством этого приближается к наружной дробильной броне для дробления материала в дробильной камере. Дробилка дополнительно содержит датчик для измерения по меньшей мере одного из положения или движения дробильной головки. Дробилка дополнительно содержит устройство управления, выполненное с возможностью осуществления способа по меньшей мере частичного опустошения дробильной камеры, который описан выше.

Краткое описание чертежей

Изобретение описано более подробно ниже со ссылкой на прилагаемые чертежи, на которых:

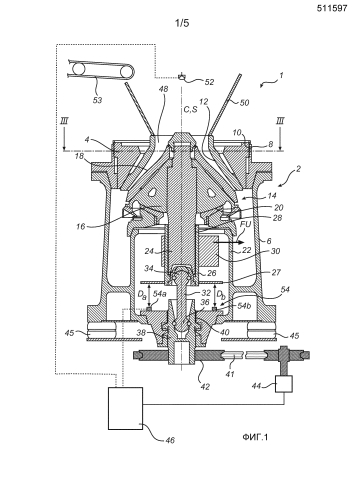

Фиг. 1 представляет собой схематичный вид сбоку, в поперечном разрезе, инерционной конусной дробилки;

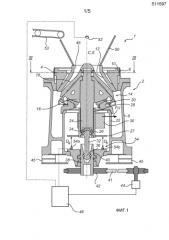

Фиг. 2 представляет собой схематичный вид сбоку, в поперечном разрезе, инерционной конусной дробилки на Фиг. 1 во время опустошения дробилки;

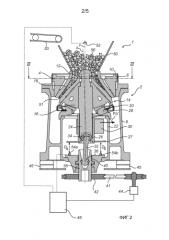

Фиг. 3 представляет собой схематичный вид сбоку дробильной головки и частей передачи дробильной головки инерционной конусной дробилки Фиг. 1-2;

Фиг. 4a-c представляют собой графики, на которых проиллюстрированы три способа опустошения инерционной конусной дробилки, проиллюстрированной на Фиг. 1-3; и

Фиг. 5 представляет собой блок-схему, на которой проиллюстрирован способ опустошения инерционной конусной дробилки, проиллюстрированной на Фиг. 1-3.

Подробное описание вариантов осуществления настоящего изобретения

На Фиг. 1 проиллюстрирована инерционная конусная дробилка 1 согласно одному варианту осуществления настоящего изобретения. Инерционная конусная дробилка 1 содержит раму 2 дробилки, в которой установлены различные части дробилки 1. Рама 2 дробилки содержит верхнюю часть 4 рамы, и нижнюю часть 6 рамы. Верхняя часть 4 рамы имеет форму чаши и предусмотрена с наружной резьбой 8, которая взаимодействует с внутренней резьбой 10 нижней части 6 рамы. Верхняя часть 4 рамы поддерживает, на ее внутренней части, наружную дробильную броню 12. Наружная дробильная броня 12 является изнашиваемой частью, которая может быть выполнена, например, из марганцевой стали.

Нижняя часть 6 рамы поддерживает устройство 14 внутренней дробильной брони. Устройство 14 внутренней дробильной брони содержит дробильную головку 16, которая имеет форму конуса и которая поддерживает внутреннюю дробильную броню 18, которая является изнашиваемой частью, которая может быть выполнена, например, из марганцевой стали. Дробильная головка 16 опирается на сферический подшипник 20, который поддерживается на внутренней цилиндрической части 22 нижней части 6 рамы.

Дробильная головка 16 установлена на валу 24 дробильной головки. У его нижнего конца, вал 24 дробильной головки кружен дебалансной втулкой 26, которая имеет форму цилиндрической муфты. Дебалансная втулка 26 предусмотрена с внутренним цилиндрическим подшипником 28, позволяющим дебалансной втулке 26 вращаться относительно вала 24 дробильной головки вокруг центральной оси S дробильной головки 16 и вала 24 дробильной головки. Отражающий диск 27 датчика гирационного перемещения, функция которого будет более подробно описана ниже, простирается в радиальном направлении от дебалансной втулки 26, и окружает ее.

Дебалансный груз 30 установлен на одной стороне дебалансной втулки 26. У ее нижнего конца дебалансная втулка 26 присоединена к верхнему концу вертикального передаточного вала 32 через шарнир 34 Рцеппа. Другой шарнир 36 Рцеппа присоединяет нижний конец вертикального передаточного вала 32 к приводному валу 38, который опирается шейкой на подшипник 40 приводного вала. Таким образом, вращательное перемещение приводного вала 38 может быть передано от приводного вала 38 к дебалансной втулке 26 через вертикальный передаточный вал 32, в это же время позволяя дебалансной втулке 26 и вертикальному передаточному валу 32 смещаться от вертикальной опорной оси C во время работы дробилки 1.

Шкив 42 установлен на приводном валу 38, под подшипником 40 приводного вала. Электрический двигатель 44 присоединен через ремень 41 к шкиву 42. Согласно одному альтернативному варианту осуществления двигатель может быть присоединен непосредственно к приводному валу 38.

Дробилка 1 подвешена на амортизаторах 45 для гашения вибраций, возникающих во время дробления.

Наружная и внутренняя дробильные брони 12, 18 образуют между ними дробильную камеру 48, к которой материал, предназначенный для дробления, подается из подающего бункера 50, расположенного над дробильной камерой 48. Датчик 52 для измерения уровня материала в подающем бункере 50 расположен вертикально над подающим бункером 50. Выпускное отверстие 51 дробильной камеры 48, и посредством этого производительность дробления, может быть отрегулирована посредством поворачивания верхней части 4 рамы, посредством резьб 8, 10, так, чтобы регулировалось расстояние между бронями 12, 18. Материал, предназначенный для дробления, может быть перемещен к подающему бункеру 50 посредством ленточного конвейера 53. Тем не менее, для понятности, в дробилке 1 на Фиг. 1 не показан материал, предназначенный для дробления.

Когда дробилка 1 работает, приводной вал 38 приводится во вращение посредством двигателя 44. Вращение приводного вала 38 заставляет дебалансную втулку 26 вращаться, и, в качестве эффекта этого вращения, дебалансная втулка 26 качается наружу, в направлении FU дебалансного груза 30, смещая дебалансный груз 30 дальше от вертикальной опорной оси C, в ответ на центробежную силу, воздействию которой подвержен дебалансный груз 30. Такое смещение дебалансного груза 30, и дебалансной втулки 26, к которой прикреплен дебалансный груз 30, допускается благодаря гибкости шарниров 34, 36 Рцеппа вертикального передаточного вала 32, и благодаря факту того, что вал 24 дробильной головки может до некоторой степени скользить в осевом направлении в цилиндрическом подшипнике 28 имеющей форму муфты дебалансной втулки 26. Объединенное вращение и качание дебалансной втулки 26 вызывает наклонение вала 24 дробильной головки и заставляет центральную ось S дробильной головки 16 и вала 24 дробильной головки выполнять гирационное перемещение вокруг оси гирационного перемещения, которая во время нормальной работы совпадает с вертикальной осью C, чтобы материал дробился в дробильной камере 48 между наружной и внутренней дробильными бронями 12, 18. На Фиг. 1 дробилка 1 показана в нерабочем состоянии, то есть, в состоянии отсутствия гирационного перемещения. Следовательно, центральная ось S дробильной головки 16 и вала 24 дробильной головки совпадает с вертикальной осью C.

Система 46 управления выполнена с возможностью управления работой дробилки 1. Система 46 управления присоединена к двигателю 44, для управления мощностью и/или частотой оборотов двигателя 44. Система 46 управления присоединена, с возможностью принятия данных, к датчику 54 гирационного перемещения, который измеряет положение и/или движение отражающего диска 27 датчика гирационного перемещения. В качестве примера, датчик 54 гирационного перемещения может содержать три отдельных чувствительных элемента, которые установлены распределенно в горизонтальной плоскости под отражающим диском 27 датчика гирационного перемещения, для того, чтобы измерять три вертикальных расстояния до отражающего диска 27 датчика гирационного перемещения, как подробно описано в EP2116307. Посредством этого, может быть получено полное определение отклонения отражающего диска 27 датчика гирационного перемещения, и, следовательно, также направления центральной оси S дробильной головки. В разрезе на Фиг. 1 проиллюстрированы два чувствительных элемента 54a, 54b датчика 50, для измерения двух соответствующих расстояний Da, Db; третий датчик на разрезе не виден. Фактически, если известно положение третьего элемента дробильной головки 16 или вала 24 дробильной головки, двух расстояний Da, Db, полученных двумя датчиками 54a, 54b, может быть достаточно для получения (направления) угла центральной оси S дробильной головки. Вершина 33 гирационного перемещения, которая будет описана ниже со ссылкой на Фиг. 3, может быть использована как такая фиксированная точка.

Согласно изложенному выше, датчик 54 может быть выполнен с возможностью получения угла центральной оси S. В качестве альтернативы, датчик 54 может содержать только один единственный чувствительный элемент 54a для измерения расстояния Da до одной единственной точки на отражающем диске 27 датчика гирационного перемещения. Посредством этого может быть получена амплитуда вертикального перемещения этой конкретной части на отражающем диске 27 датчика гирационного перемещения. Поскольку отражающий диск 27 датчика гирационного перемещения расположен на дробильной головке 16, он будет перемещаться по окружности вместе с дробильной головкой, и амплитуда гирационного перемещения отражающего диска 27 датчика гирационного перемещения может быть использована как амплитуда гирационного перемещения дробильной головки 16. Это одно из нескольких возможных определений амплитуды гирационного перемещения дробильной головки 16. В качестве альтернативы, амплитуда может быть вычислена как среднее значение во времени, за весь оборот дробильной головки 16, угла α отклонения центральной оси S дробильной головки относительно оси C гирационного перемещения, или, как будет описано со ссылкой на Фиг.3 ниже, угол α отклонения может быть использован непосредственно как амплитуда. Для бесконтактного измерения расстояний Da, Db до отражающего диска 27 датчика гирационного перемещения, датчик 54 гирационного перемещения может, например, содержать радар, ультразвуковой приемопередатчик, и/или оптический приемопередатчик, такой как лазерный инструмент. Датчик 54 гирационного перемещения может также работать посредством механического соприкосновения с отражающим диском 27 датчика гирационного перемещения.

В альтернативных вариантах осуществления, датчик 54 гирационного перемещения может быть выполнен с возможностью измерения абсолютного или относительного положения других частей дебалансной втулки 26, дробильной головки 16, или любых компонентов, прикрепленных к ним.

На Фиг. 2 показана дробилка 1 с Фиг. 1 во время опустошения дробилки 1. Как будет более подробно описано со ссылкой на Фиг. 3, дробильная головка 16, проиллюстрированная на Фиг. 2, выполняет гирационное перемещение вокруг вертикальной оси C. Таким образом, дробильная головка 16 на Фиг. 2 не покоится по центру в дробилке 1, как на Фиг. 1, но центральная ось S дробильной головки 16 смещена от вертикальной оси C. По мере того, как приводной вал 38 вращает вертикальный передаточный вал 32 и дебалансную втулку 26, дебалансный груз 30 заставляет дебалансную втулку 26 качаться наружу в радиальном направлении, посредством этого отклоняя центральную ось S дробильной головки 16 и вала 24 дробильной головки относительно вертикальной оси C.

Опустошение дробилки выполняется за несколько этапов. Согласно одному варианту осуществления, уровень материала в подающем бункере 50 контролируется во время так называемого "периода L контроля уровня" процесса опустошения. Как проиллюстрировано на Фиг. 2, ленточный конвейер 53 был выключен, и никакой материал не транспортируется ленточным конвейером 53 к подающему бункеру 50. Тем не менее, предназначенный для дробления материал 56 все еще присутствует в подающем бункере 50. Датчик 52 может работать для определения уровня материала 56 в подающем бункере 50. Когда уровень материала 56 в бункере 50 становится ниже заданного уровня, период L контроля уровня заканчивается, и начинается так называемый "период A контроля амплитуды". Необязательно перед периодом A контроля амплитуды следует так называемый "период LF низкой частоты", на котором частота оборотов сначала понижается до частоты оборотов без дробления, при которой не происходит никакого значительного дробления в дробильной камере 48, и затем повышается до частоты оборотов, при которой снова происходит значительное дробление. Процесс опустошения и периоды L, A, LF будут подробнее описаны со ссылкой на Фиг. 4-5 ниже.

На Фиг. 2 уровень материала 56 в подающем бункере 50 может быть на уровне, при котором начался период A контроля амплитуды, или период LF низкой частоты, процесса опустошения. В качестве альтернативы, уровень материала 56 в подающем бункере 50, показанный на Фиг. 2, все еще является достаточно высоким, так что период L контроля уровня активен.

На Фиг. 3 проиллюстрировано, схематично, гирационное перемещение центральной оси S вала 24 дробильной головки и дробильной головки 16 вокруг вертикальной оси C во время работы дробилки 1. Для понятности, схематично проиллюстрированы только вращающиеся части. Таким же образом, как описано со ссылкой на Фиг. 2, приводной вал 38 вращает передаточный вал 32 и дебалансную втулку 26, и дебалансный груз 30 заставляет дебалансную втулку 26 качаться наружу в радиальном направлении. Таким образом центральная ось S дробильной головки 16 и вала 24 дробильной головки отклоняется относительно вертикальной оси C. По мере того, как отклоненная центральная ось S вращается посредством ведущего вала 38, она будет следовать перемещению по окружности вокруг вертикальной оси С, причем центральная ось S посредством этого выполняет функцию образующей, которая образует два конуса, встречающиеся в вершине 33. Угол α, образованный у вершины 33 центральной осью S дробильной головки 16 и вертикальной осью С, будет изменяться в зависимости от массы дебалансного груза 30 (Фиг. 1), частота оборотов, с которой вращается дебалансный груз 30, и типа, и количества материала, предназначенного для дробления. Следовательно, чем быстрее вращается приводной вал 38, тем больше дебалансная втулка 26 будет отклонять центральную ось S дробильной головки 16 и вала 24 дробильной головки. Поскольку материал в дробильной камере 48 ограничивает движение дробильной головки 16, величина, до которой центральная ось S может отклоняться от вертикальной оси C, зависит от типа и количества материала, присутствующего в дробильной камере 48, проиллюстрированной на Фиг. 1 и 2. Отклонение α центральной оси S во время использования дробилки 1 также может называться амплитудой α гирационного перемещения дробильной головки 16.

При нормальных рабочих условиях дробилки 1, дебалансная втулка 26 обычно вращается с относительно постоянной частотой оборотов, и материал непрерывно подается в дробильную камеру 48, поэтому отклонение α центральной оси S дробильной головки 16 по отношению к вертикальной оси C дробилки 1 является, по существу, постоянным. Следовательно, во время нормальной работы дробилки материал непрерывно транспортируется посредством конвейера 53 к подающему бункеру 50 и далее к дробильной камере 48 пропорционально количеству материала, который дробится и выпускается из дробильной камеры 48 через ее выпускное отверстие 51.

Тем не менее, если в дробильную камеру 48 подается меньше материала, чем выпускается из дробильной камеры 48, или если материал совсем не подается в дробильную камеру 48, отклонение α центральной оси S, по отношению к вертикальной оси C, увеличивается, если частота оборотов сохраняется постоянной. Увеличивающаяся амплитуда α приведет к увеличению удара дробильной головки 16 по дробящим поверхностям 12, 18. Таким образом, внутренняя дробильная броня 18 на дробильной головке 16 может приблизиться к наружной дробильной броне 12 и даже соприкоснуться с ней. Соприкосновение между наружной и внутренней дробильными бронями 12, 18 может привести к повреждению дробильных оболочек 12, 18, верхней части 4 рамы, дробильной головки 16, и других частей дробилки. Когда дробильная камера 48 пуста или почти пуста, следовательно, существует риск разрушения дробилки 1.

В качестве примера, во время нормальной операции дробления, скорость вращения дебалансного груза может составлять 600 об/мин, и амплитуда α может составлять 1,0 градус. Частота, ниже которой не происходит никакого существенного дробления, то есть, вращение дебалансного груза без дробления или частота оборотов без дробления может составлять 200 об/мин, если дробильная камера 48 полностью заполнена материалом, предназначенным для дробления. Если дробилка 1 работает с меньшим количеством материала в дробильной камере 48, частота оборотов без дробления может быть даже ниже чем 200 об/мин. Частота оборотов без дробления предпочтительно должна быть выше вращения резонансного дисбаланса дробилки 1, которое может составлять 50 об/мин.

Фиг. 4a представляет собой график, на котором проиллюстрирован первый вариант осуществления способа опустошения дробилки 1 с Фиг. 1-3 посредством управления частотой оборотов. Дробилка 1 опустошается посредством уменьшения количества материала в дробилке 1, то есть, количества материала, присутствующего внутри подающего бункера 50 и внутри дробильной камеры 48. Обычно, бункер 50 и дробильная камера 48 почти полностью опустошаются посредством этого способа, но могут остаться некоторые остатки материала.

Когда должно начаться опустошение дробилки 1, транспортировка материала к подающему бункеру 50 останавливается, что обозначено точкой a0 на графике на Фиг. 4a. Период между точкой a0 и точкой a1 на Фиг. 4a называется периодом L контроля уровня, поскольку процесс опустошения управляется на основании уровня материала в бункере 50, измеряемого посредством датчика 52 во время этого периода. Датчик 52 является тем же самым датчиком, который используется во время нормального дробления с целью подтверждения того, что подающий бункер 50 непрерывно наполняется новым материалом, предназначенным для дробления.

Тем не менее, во время опустошения дробилки датчик 52 используется для измерения действительного уровня материала в бункере 50, а не для подтверждения заполненности бункера.

Уровень материала в подающем бункере 50 постепенно уменьшается, между точкой a0 и точкой a1 на Фиг. 4a. Во время периода L контроля уровня, частота оборотов регулируется посредством системы 46 управления, проиллюстрированной на Фиг. 1, на основании уровня в бункере 50, измеренного посредством датчика 52. Следовательно, система 46 управления уменьшает частоту оборотов двигателя 44 постепенно ввиду уменьшения уровня в подающем бункере 50 для сведения к минимуму риска увеличенной амплитуды α во время периода L контроля уровня. В итоге, датчик 52 обозначает, что уровень материала в подающем бункере 50 слишком низкий, означая, что уровень материала в дробилке 1 находится ниже уровня, при котором датчик 52 может дать надежное обозначение количества материала в дробильной камере 48. В этой точке, обозначенной как точка a1 на Фиг. 4a, начинается период A контроля амплитуды.

Во время периода A контроля амплитуды частоту оборотов регулируют посредством системы 46 управления, проиллюстрированной на Фиг. 1, на основании амплитуды α дробильной головки 16, измеренной посредством датчика 54. Следовательно, система 46 управления уменьшает частоту оборотов двигателя 44 постепенно для исключения увеличенной амплитуды α во время периода A контроля амплитуды. Когда начинается период A контроля амплитуды, частота оборотов некоторое время может удерживаться постоянной, пока амплитуда α не увеличивается. Система 46 управления будет регистрировать амплитуду α дробильной головки 16, как описано выше со ссылкой на Фиг. 3. Таким образом, амплитуда α используется как показатель того, находится ли частота оборотов на должном уровне, или слишком высока, по отношению к количеству материала 56, который присутствует в дробильной камере 48. Пока амплитуда α остается, по существу, постоянной, количество материала 56 в дробильной камере 48 находится в равновесии с частотой оборотов f, то есть частота оборотов дробилки 1 находится на уровне, который является достаточным, чтобы иметь приемлемое дробление, но не слишком высоким по отношению к количеству материала 56 в дробилке 1. Дробление продолжается с постоянной частотой оборотов, например, 300 об/мин, до регистрации увеличения амплитуды α, обозначенной точкой a2 на Фиг. 4a.

Начиная от точки a2, система 46 управления постепенно уменьшает частоту оборотов двигателя 44 для уменьшения частоты оборотов с целью исключения увеличения амплитуды α. Иначе говоря, если амплитуда α дробильной головки 16 увеличивается, уровень материала в дробильной камере 48 не находится в равновесии с частотой оборотов f. Частота оборотов непрерывно понижается между точками a2 и a3 на Фиг. 4a для исключения увеличения амплитуды α. Во время этого периода система 46 управления наблюдает за амплитудой α, и если регистрируется увеличение амплитуды α, частота оборотов может быть дополнительно уменьшена до тех пор, пока амплитуда α не станет постоянной. Процесс постепенного, поэтапного, понижения частоты оборотов, то есть, частота оборотов двигателя 44, может продолжаться до тех пор, пока дробилка 1 не будет опустошенной или почти опустошенной, что происходит в точке a3.

Также возможно, в качестве альтернативы, начать понижение частоты оборотов уже тогда, когда период A контроля амплитуды начинается в точке a1. В этом случае точки a1 и a2 на Фиг. 4a будут совпадать, и наклон графика между a2 и a3 будет менее крутым.

Фиг. 4b представляет собой график, на котором проиллюстрирован второй вариант осуществления способа опустошения дробилки 1 с Фиг. 1-3 посредством управления частотой оборотов. Согласно этому варианту осуществления, опустошение дробилки 1 может быть выполнено посредством сначала резкой остановки дробилки 1, или резкого уменьшения частоты оборотов дробилки 1 ниже частоты оборотов без дробления. Подающий бункер 50 может все еще содержать материал 56 в этой точке. Остановка дробилки 1 обозначена точкой b0 на Фиг. 4b. После этого, в точке b1, дробилка 1 запускается, и частота оборотов увеличивается до тех пор, пока снова не будет происходить существенное дробление, обозначенное точкой b2 на Фиг. 4b. Обычно, частота оборотов, при которой происходит дробление, составляет 200 об/мин. Период, начинающийся в точке b0 и заканчивающийся в точке b2, называется периодом LF низкой частоты. В точке b2 начинается период A контроля амплитуды, причем такой период A контроля амплитуды подобен периоду контроля амплитуды, описанному выше в этом документе со ссылкой на Фиг. 4a. Следовательно, дробилка 1 работает, во время начала периода A контроля амплитуды, с постоянной частотой оборотов до тех пор, пока не будет зарегистрировано увеличение амплитуды α, как описано выше со ссылкой на Фиг. 4a, что обозначено точкой b3 на Фиг. 4b. В точке b3 выполняется процесс поэтапного понижения частоты оборотов во время наблюдения за амплитудой α, таким же образом, как описано выше в этом документе со ссылкой на Фиг. 4a, до тех пор, пока дробилка не будет пустой или почти пустой.

Опустошение дробилки 1 согласно варианту осуществления, проиллюстрированному на Фиг. 4b, может быть более безопасным процессом опустошения, чем процесс опустошения согласно Фиг. 4a. Причина заключается в том, что с вариантом осуществления, проиллюстрированным на Фиг. 4b, дробление от точки b2 происходит близко к самой низкой частоте оборотов, при которой происходит дробление, такой как 200 об/мин. С такой низкой частотой оборотов, дробление может быть остановлено очень быстро, посредством уменьшения частоты оборотов, например, до 50, если амплитуда α неожиданно увеличится, и какое-либо повреждение дробилки будет довольно ограниченным при такой низкой частоте оборотов. С вариантом осуществления с Фиг. 4a, дробление от точки a2 обычно будет происходить с более высокой частотой оборотов, такой как 300 об/мин, что способствует более быстрому опустошению подающего бункера 50 и дробильной камеры 48, но также и более высокому риску повреждения дробилки 1, если амплитуда α внезапно увеличится.

Фиг. 4c представляет собой график, на котором проиллюстрирован третий вариант осуществления способа опустошения дробилки 1 с Фиг. 1-3 посредством управления частотой оборотов. Согласно этому третьему варианту осуществления, проиллюстрированному на Фиг. 4c, дробилка 1 также может быть опустошена посредством осуществления комбинации этапов, показанных на Фиг. 4a и Фиг. 4b. Такая комбинация может обеспечить более быстрый процесс опустошения, чем процесс, описанный со ссылкой на Фиг. 4b и более безопасный процесс опустошения, чем процесс, описанный со ссылкой на Фиг. 4a.

Транспортировка материала к подающему бункеру 50 остановлена, что обозначено точкой c0 на графике на Фиг. 4c. Период между точкой c0 и точкой c1 на Фиг. 4c называется периодом L контроля уровня, поскольку процесс опустошения управляется на основе уровня материала в бункере 50, измеряемого посредством датчика 52 во время этого периода. Следовательно, частота оборотов уменьшается во время периода L контроля уровня, начиная от точки c0 и заканчивая точкой c1 на Фиг. 4c, таким же образом, как описано в отношении периода L контроля уровня со ссылкой на Фиг. 4a. В точке c1 на Фиг. 4c, которая возникает в момент, когда датчик 52 все еще является надежным, дробилка 1 резко останавливается, таким же образом, как это происходит в точке b0 на Фиг. 4b. После этого, выполняется такой же процесс, как описанный со ссылкой на Фиг. 4b, то есть, частота оборотов увеличивается, во время периода LF низкой частоты, начиная с точки c2 и заканчивая точкой c3 на Фиг. 4c, до тех пор, пока снова не будет происходить существенное дробление, например, при частоте оборотов в 200 об/мин. Затем дробилка 1 работает, во время периода A контроля амплитуды, обычно с постоянной частотой оборотов между точками c3 и c4, и затем, между точками c4 и c5, с постепенно уменьшающейся частотой оборотов, как определено системой 46 управления, наблюдающей за амплитудой α дробильной головки 16, до тех пор, пока дробилка 1 не будет опустошенной или почти опустошенной, что происходит в точке c5. Следовательно, с вариантом осуществления с Фиг. 4c, за периодом L контроля уровня следует период LF низкой частоты и затем период A контроля амплитуды. Это обеспечивает быстрое опустошение дробилки с низким риском повреждения дробилки.

Теперь со ссылкой на Фиг. 5 будет более подробно описан способ опустошения дробилки 1 с Фиг. 1-3. Способ, описанный на Фиг. 5, будет обычно ссылаться на вариант осуществления, проиллюстрированный на Фиг. 4a, с предпочтительной возможностью включения в себя также периода LF низкой частоты варианта осуществления с Фиг. 4b и, следовательно, приходя к подобному варианту осуществления, проиллюстрированному на Фиг. 4c. Этапы 100, 100′ и 105 являются началом процесса опустошения. Этапы 110, 112 и 114 осуществляются во время периода L контроля уровня. Этапы 116 и 118 являются необязательными и осуществляются во время периода LF низкой частоты. Этапы 120, 122, 124, 126, 127, 127′ и 128 осуществляются во время периода A контроля амплитуды.

В некоторых случаях может быть подходящей регулировка ширины выпускного отверстия 51 дробильной камеры 48 как часть последовательности опустошения. Если выпускное отверстие 51 является широким вви