Микрорасходомер газа для испытательного стенда

Иллюстрации

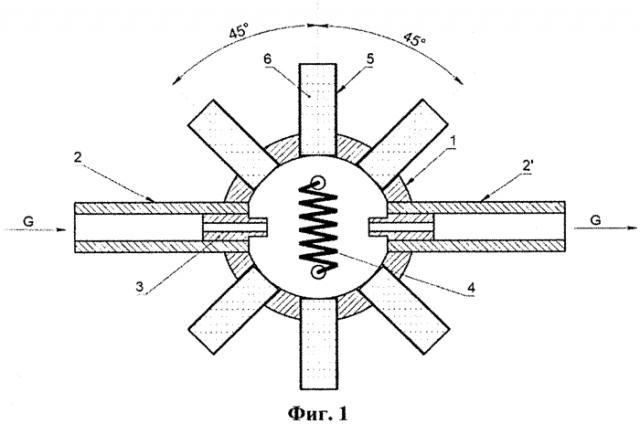

Показать всеИзобретение относится к области измерительной техники, а именно к тепловым расходомерам для измерения расхода газа в диапазоне 0÷20 мг/с. Расходомер содержит: цилиндрическую камеру 1; канал 2 подачи в камеру газового потока и канал 2′ для его вывода; диафрагму 3 с отверстием для прохода газа, вставляемую в канал (каналы) со стороны начала канала; нагреваемую электрическим током нихромовую проволочную спираль 4 (диаметр проволоки 0,2 мм); шесть каналов 5 для оптических окон-световодов 6, вклеиваемых в каналы высокотемпературным клеем К-500; шесть идентичных преобразователей оптического излучения. Технический результат - повышение интенсивности процесса конвективной теплоотдачи теплочувствительного элемента и, как следствие, увеличение чувствительности расходомера вследствие уменьшения верхней границы доступного измерению диапазона расхода; увеличение выходного сигнала с целью гарантированного обеспечения помехозащищенности; уменьшение массогабаритного показателя конструкции. 1 ил.

Реферат

Изобретение относится к области измерительной техники, а именно к тепловым расходомерам для измерения расхода газа в диапазоне 0÷20 мг/с.

Основным недостатком широко используемых промышленных тепловых расходомеров является невозможность их размещения в изолированном объеме, в частности, в вакуумной камере испытательного стенда. Причина заключается в крайне малой величине выходного сигнала. Для обеспечения его помехозащищенности длина разнесения датчика расхода и необходимой сложной, вручную настраиваемой усилительной схемы с коэффициентом усиления порядка 107, сведена к нулю. Другой существенный недостаток, присущий используемым на испытательных стендах тепловым расходомерам РРГ-3,6,8,10 или фирмы "MKS Instruments", является отсутствие у них системы термокомпенсации, обеспечивающей воспроизводимость результатов измерений.

Измерять расход газообразного рабочего тела на испытательном стенде нужно непосредственно перед электроракетным двигателем для исключения возможных утечек в газодинамическом тракте, имеющем довольно большую протяженность. Использовать для этого тепловые расходомеры, базирующиеся на термисторах (типа СТ1-27, СТ1-18), нельзя, потому что температура окружающей среды в области двигателя превосходит допустимую для термисторов (360 К) [1]. Поэтому нужно использовать расходомер, базирующийся на ином принципе измерения.

Известен тепловой расходомер, содержащий корпус - газопровод, в котором размещен теплочувствительный элемент (т.ч.э.) в виде проволочной спирали, нагреваемой электрическим током до температуры ~1200 К. По обе стороны спирали в стенке газопровода расположены два оптических окна для регистрации спектральной энергетической светимости всей поверхности спирали двумя преобразователями оптического излучения (ПОИ типа фотодиода). Для формирования близкого к плоскому фронта набегающего на т.ч.э. потока газа установлена перфорированная пластина толщиной ~1-1,5 мм. Так как теплочувствительный элемент нагрет до высокой температуры, расходомер температурно автономен (показания расходомера не зависят от температур входящего газового потока и внешней среды) и поэтому у него отсутствует сложная следяще управляющая термокомпенсационная система. Вследствие большой величины выходного сигнала не нужны усилительная и помехозащищающая схемы, длина разнесения теплочувствительного элемента и регистрирующей системы не лимитируется, исключается вопрос о дрейфе нуля в отсутствие расхода [2]. Этот расходомер принят за прототип.

Расходомер [2] имеет недостатки, заключающиеся в следующем: верхняя граница доступного измерению диапазона расхода газа не может быть изменена в сторону ее уменьшения для увеличения чувствительности расходомера; выходной сигнал формируется двумя фотодиодами, в силу чего его максимальная величина ограничена на уровне ~ 20 В; перфорированная пластина для формирования плоского фронта набегающего на т.ч.э. потока газа лишь увеличивает гидравлическое сопротивление газодинамического тракта без видимого улучшения процесса конвективного теплообмена т.ч.э. с набегающим потоком и поэтому является лишним элементом конструкции.

Задачей настоящего изобретения является повышение интенсивности процесса конвективной теплоотдачи т.ч.э., что приведет к увеличению чувствительности расходомера вследствие уменьшения верхней границы доступного измерению диапазона расхода; увеличение выходного сигнала с целью гарантированного обеспечения помехозащищенности; уменьшение массогабаритного показателя конструкции.

Поставленная задача решается тем, что в устройстве «микрорасходомер газа для испытательного стенда», содержащем проволочный нагреваемый электрическим током теплочувсвительный элемент в виде спирали, оптические окна-световоды, преобразователи оптического излучения согласно изобретению используется цилиндрическая камера, и в каналы подачи и вывода газового потока вставляются диафрагмы с отверстиями, уменьшающими проходное сечение каналов, а для увеличения выходного сигнала в стенке камеры располагаются шесть оптических окон-световодов для регистрации спектральной энергетической светимости всей поверхности теплочувствительного элемента и его торцов шестью преобразователями оптического излучения.

На фиг. 1 представлена камера расходомера с каналами подачи - вывода и оптическими окнами-световодами,

где 1 - цилиндрическая камера (диаметр и высота 16 мм);

2,2′ - каналы подачи и вывода газового потока расходом G мг/с;

3 - диафрагма с отверстием 0,5<d<2,5 мм;

4 - цилиндрическая нихромовая (d=0,2 мм) спираль (диаметр 4 мм, длина 8 мм);

5 - каналы для световодов;

6 - световоды (вольфрамовое стекло диаметром 3,5-4 мм).

Предлагаемое техническое решение изобретения состоит в том, что (Фиг. 1) в соединенные с цилиндрической камерой 1 каналы подачи 2 и вывода 2′ газового потока, имеющие внутренний диаметр 3 мм, могут вставляться сменные диафрагмы 3 с диаметрами отверстия из диапазона 0,5≤d<2,5 мм. Варьирование количеством вставляемых диафрагм во входной канал или в оба канала и диаметрами отверстий в них приводит к изменению интенсивности процесса конвективной теплоотдачи т.ч.э. вследствие увеличения скорости газового потока при уменьшении сечения подающего и (или) выводящего каналов при одном и том же значении расхода, что приводит к изменению верхней границы доступного измерению расхода газа в сторону уменьшения и, тем самым, к увеличению чувствительности расходомера. Заметим, что уменьшение проходного сечения одновременно заметно уменьшает влияние естественной конвекции на процесс теплоотдачи в сравнении с вынужденной, вследствие чего показания расходомера становятся практически ориентационно независимыми. Использование цилиндрической камеры 1 позволяет при одинаковой длине спирали - т.ч.э. 4 установить вклеиваемые в тонкостенные каналы 5 не два, как у прототипа, а шесть оптических окон в виде световодов 6, что обеспечивает как минимум удвоение величины выходного сигнала (четыре световода «видят» обе - внешнюю и внутреннюю - излучающие поверхности спирали под углом 45°, а два других - излучение с ее торцов).

Камера имеет фланец с выполненными в нем резьбовыми отверстиями для герметичного соединения с нижним фланцем, содержащим герметично выполненные в нем токоподводы (не показаны). Для функционирования расходомера необходимо иметь стабилизированные источники: постоянного тока для питания спирали с Imax.≤2 А; постоянного напряжения для питания фотодиодов с Umax.≤100 В. Большая величина параметров расходомера - ток через спираль и напряжение питания фотодиодов - также не требует наличия помехозащищающих электронных схем. Выходным сигналом является измеряемое вольтметром напряжение, снимаемое с общей нагрузки фотодиодов. Расходная характеристика представляет собой функцию U(dj,dj,G), где di и dj - параметры, которыми служат диаметры отверстий в диафрагмах. Расходомер снабжается экспериментально полученными расходными характеристиками с использованием метрологического датчика расхода для всех вариантов диафрагмирования каналов подачи и вывода различных газов (азота, аргона, ксенона и т.д.).

Предлагаемый расходомер работает следующим образом.

В зависимости от задаваемой верхней границы расхода газа в канал (или в каналы) 2 и 2′ вставляются порознь или одновременно диафрагмы 3 с нужными диаметрами отверстия. Осуществляется продувка газодинамического тракта, и запорный клапан на выходном канале 2′ закрывается, что обеспечивает заполнение тракта используемым газом. Устанавливается ток через спираль - т.ч.э. нужной величины и на фотодиоды подается напряжение заданной величины. По достижении стационарного температурного режима (примерно через 15 минут), о чем судят по отсутствию изменений выходного сигнала, сила пропускаемого через спираль тока корректируется так, чтобы величина выходного сигнала независимо от рода газа (азот, аргон или ксенон) стала максимальной (например, 40 В). После этой предварительной процедуры выставления параметров расходомера приступают к измерению расхода газа. Для этого запорный клапан открывается и через входной канал 2 подается газ, который непосредственно обтекает теплочувствительный элемент 4, нагретый до температуры ~ 1270 К проходящим по нему электрическим током установленной предварительно величины, и уходит через выходной канал 2′ и открытый запорный клапан (не показан) в систему газовой подачи. Регистрация спектральной энергетической светимости всей поверхности и торцов спирали 4, температура которой является функцией массового расхода газа, осуществляется через герметично расположенные в стенке камеры оптические окна-световоды 6 преобразователями оптического излучения (фотодиодами, не показаны). Снимаемое с общей нагрузки фотодиодов регистрируемое вольтметром напряжение является выходным сигналом расходомера. Зарегистрированная величина выходного сигнала позволяет по градуировочной характеристике расходомера определить массовый расход газа, подаваемого в систему подачи.

Используемая литература

1. Патент RU №2321830 кл. G01F 1/68, 2006.

2. Патент RU №2240510 кл. G01F 1/68, 1/69, 2004.

Микрорасходомер газа для испытательного стенда, содержащий проволочный нагреваемый электрическим током теплочувсвительный элемент в виде спирали, оптические окна-световоды, преобразователи оптического излучения, отличающийся тем, что используется камера цилиндрического типа, в каналы ввода и вывода газового потока вставляются диафрагмы с отверстиями, уменьшающими проходное сечение каналов, а в стенке камеры для увеличения выходного сигнала располагаются шесть оптических окон-световодов для регистрации спектральной энергетической светимости всей поверхности теплочувствительного элемента и его торцов шестью преобразователями оптического излучения.