Эластичная пленка, содержащая возобновляемый полимер крахмала

Иллюстрации

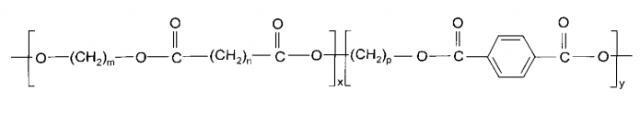

Показать всеИзобретение относится к пленке, которую применяют в составе разнообразных одноразовых изделий, например подгузников, гигиенических салфеток, одежды для взрослых, страдающих недержанием, перевязочного материала и т.д. Эластичная пленка, включающая термопластическую композицию, где термопластическая композиция включает по меньшей мере один полимер крахмала, составляющий от приблизительно 1 мас.% до приблизительно 30 мас.% от содержания полимеров в пленке, по меньшей мере один эластомерный полимер, составляющий от приблизительно 30 мас.% до приблизительно 95 мас.% от содержания полимеров в пленке и по меньшей мере один пластификатор, составляющий от приблизительно 0,1 мас.% до приблизительно 30 мас.% от массы пленки, причем массовое отношение количества эластомерных полимеров к количеству полимеров крахмала в пленке составляет от приблизительно 1 до приблизительно 10 и удлинение эластичной пленки как в машинном направлении, так и в поперечном направлении составляет приблизительно 250 % или более, где эластомерный полимер содержит олефиновый эластомер, имеющий плотность от приблизительно 0,85 г/см3 до приблизительно 0,89 г/см3, выбранный из полученного с помощью металлоценового катализатора сополимера этилена и α-олефина, полученного с помощью металлоценового катализатора сополимера пропилена и α-олефина или их комбинации, или где эластомерный полимер содержит термопластический полиуретан, полученный из полиола и органического диизоцианата и имеющий температуру плавления, составляющую от приблизительно 75°С до приблизительно 250°С. Пленка, которая содержит термопластическую композицию, включающую значительную часть возобновляемого натурального полимера крахмала, при этом сохраняет эластичность и обладает хорошими прочностными характеристиками. Несмотря на то, что из-за различия в полярностях крахмала и большинства эластомерных полимеров крахмал обычно химически несовместим с большинством эластомерных полимеров, согласно настоящему изобретению было обнаружено, что разделение фаз может быть сведено к минимуму за счет селективного регулирования определенных свойств пленки, например природы эластомерного полимера, полимера крахмала и других компонентов пленки, относительных количеств компонентов пленки и параметров способа получения пленки. 3 н. и 17 з.п. ф-лы, 2 ил., 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Пленки применяют в составе разнообразных одноразовых изделий, например, подгузников, гигиенических салфеток, одежды для взрослых, страдающих недержанием, перевязочного материала и т.д. Например, изнаночные листы во многих подгузниках получают ламинированием полимерной пленки (например, из линейного полиэтилена низкой плотности) на нетканое полотно. В некоторых случаях полимерная пленка может содержать эластомерный компонент, такой как стирольный блок-сополимер (например, стиролэтиленовые - бутиленстирольные сополимеры (англ. styrene-ethylene butylene-styrene, сокращенно S-EB-S)). Тем не менее, один из недостатков таких пленок состоит в том, что составляющие их полимеры обычно не являются экологически приемлемыми или возобновляемыми. Кроме того, поскольку множество возобновляемых компонентов имеют высокую жесткость, их применение в способах получения эластичных пленок ограничено, поскольку получаемые пленки должны иметь высокие значения удлинения, обратимых деформаций и прочности. Таким образом, все еще имеется необходимость создания усовершенствованной эластичной пленки, которая содержала бы возобновляемый компонент.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному из примеров осуществления настоящего изобретения, описана эластичная пленка, которая включает термопластическую композицию, включающую по меньшей мере один полимер крахмала, составляющий от приблизительно 1% мас. до приблизительно 30% мас. от содержания полимеров в пленке, по меньшей мере один эластомерный полимер, составляющий от приблизительно 30% мас. до приблизительно 95% мас. от содержания полимеров в пленке, и по меньшей мере один пластификатор, составляющий от приблизительно 0,1% мас. до приблизительно 30% мас. от массы пленки. Массовое отношение количества эластомерных полимеров к количеству полимеров крахмала в пленке составляет от приблизительно 1 до приблизительно 10. Кроме того, величины удлинения эластичной пленки как в машинном направлении, так и в поперечном направлении составляют приблизительно 250% или более.

Другие признаки и аспекты настоящего изобретения более подробно изложены ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Полное и подробное описание настоящего изобретения, включающее наилучшие примеры осуществления изобретения, предлагаемое для ознакомления специалисту в данной области техники, приведено ниже в настоящем описании, сопровождаемом прилагаемыми графическими материалами, в которых:

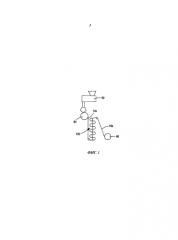

На Фиг.1 схематично представлен один из примеров осуществления способа получения пленки согласно настоящему изобретению; и

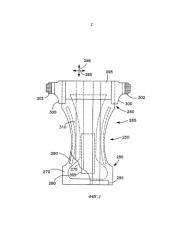

На Фиг.2 представлено перспективное изображение абсорбирующего изделия, которое может быть получено согласно одному из примеров осуществления настоящего изобретения.

Многократно используемые в настоящем описании и графических материалах обозначения относятся к одинаковым или аналогичным признакам или элементам изобретения.

Определения

Используемые в настоящем описании термины "машинное направление" или "MD (сокращенно от англ. "machine direction")" обычно означают направление движения материала в процессе его получения. Термин "поперечное направление" или "CD (сокращенно от англ. "cross-machine direction")" означает направление, перпендикулярное машинному направлению. Размеры, измеряемые в поперечном направлении, называются "шириной", а размеры, измеряемые в машинном направлении, называются "длиной".

Используемый в настоящем описании термин "эластомерный" и "эластичный" относятся к материалу, который при приложении растягивающей силы может растягиваться по меньшей мере в одном направлении (например, направлении CD), и который при снятии растягивающей силы сжимается/возвращается к приблизительно исходному размеру. Например, растянутый материал может иметь длину при растяжении, по меньшей мере на 50% превышающую его длину в нерастянутом состоянии покоя, и при снятии растягивающей силы этот материал принимает длину, находящуюся в диапазоне по меньшей мере 50% длины в растянутом состоянии. В качестве гипотетического примера можно привести образец материала длиной один (1) дюйм (приблизительно 2,4 см), который может растягиваться, увеличиваясь по меньшей мере на 1,50 дюйма, и который при снятии растягивающей силы возвращается к длине, составляющей по меньшей мере 1,25 дюйма. Предпочтительно, материал сжимается или восстанавливается по меньшей мере на 50% и еще более предпочтительно по меньшей мере на 80% длины в растянутом состоянии.

Используемые в настоящем описании термины "растяжимый" или "растяжимость" обычно относятся к материалу, который растягивается или увеличивает свой размер в направлении приложения силы на по меньшей мере приблизительно 50% от значения длины или ширины материала в состоянии покоя. Растяжимый материал не обязательно обладает регенеративными свойствами (способностью возвращаться в исходное состояние). Например, эластомерный материал представляет собой растяжимый материал, обладающий регенеративными свойствами. Пленка может быть растяжимой, но не иметь регенеративных свойств и, таким образом, представлять собой растяжимый неэластичный материал.

Используемый в настоящем описании термин "процентное удлинение" означает степень растяжения материала в заданном направлении под действием определенной силы. В частности, процентное удлинение определяют, измеряя увеличение длины материала в направлении растягивания, полученное значение затем делят на первоначальный размер материала и умножают на 100.

Используемый в настоящем описании термин "деформация" означает остаточное удлинение образца материала после удлинения и снятия напряжения, т.е. после того, как материал был подвергнут растяжению и последующему снятию напряжения при проведении испытания при циклических нагрузках.

Используемый в настоящем описании термин "процентная деформация" представляет собой измеренное количество материала, находящегося в растянутом состоянии относительно его первоначальной длины после растяжения и снятия напряжения. Остаточную деформацию после снятия прилагаемого напряжения определяют в виде процентной деформации.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже представлены различные примеры осуществления изобретения, один или более из которых представлены более подробно. Каждый из примеров приведен для разъяснения изобретения и не ограничивает объем изобретения. Действительно, специалистам в данной области техники должно быть очевидно, что в настоящем изобретении могут быть произведены различные модификации и изменения, не отступающие от сущности или буквы изобретения. Например, признаки, рассмотренные или описанные как часть одного из примеров осуществления, могут быть включены в другой пример осуществления, который в этом случае образует еще один пример осуществления. Таким образом, подобные модификации и изменения включены в объем пунктов формулы настоящего изобретения и их эквивалентов.

В целом, настоящее изобретение относится к пленке, которая содержит термопластическую композицию, включающую значительную часть возобновляемого натурального полимера крахмала, но при этом сохраняет эластичность и обладает хорошими прочностными характеристиками. Несмотря на то, что из-за различия в полярностях крахмала и большинства эластомерных полимеров, крахмал обычно химически несовместим с большинством эластомерных полимеров, авторами настоящего изобретения было обнаружено, что разделение фаз может быть сведено к минимуму за счет селективного регулирования определенных свойств пленки, например, природы эластомерного полимера, полимера крахмала и других компонентов пленки, относительных количеств компонентов пленки и параметров способа получения пленки.

Ниже более подробно описаны различные примеры осуществления настоящего изобретения.

I. Термопластическая композиция

А. Эластомерный полимер

Для получения пленки согласно настоящему изобретению может быть применено множество различных эластомерных полимеров, например, эластомерные сложные полиэфиры, эластомерные полиуретаны, эластомерные полиамиды, эластомерные сополимеры и подобные им полимеры. Например, в одном из примеров осуществления применяют олефиновый эластомер, который представляет собой полиолефин, имеющий по существу регулярное строение ("полукристаллический"). В недеформированном состоянии такие олефиновые эластомеры могут быть по существу аморфными, но при растягивании они образуют кристаллические домены. Степень кристалличности олефинового полимера может составлять от приблизительно 3% до приблизительно 30%, в некоторых примерах осуществления от приблизительно 5% до приблизительно 25%, и в некоторых примерах осуществления от приблизительно 5% и приблизительно 15%. Соответственно, скрытая теплота плавления (ΔHf) олефинового эластомера, которая является еще одним индикатором степени кристалличности, может составлять от приблизительно 15 до приблизительно 75 джоулей на грамм ("Дж/г"), в некоторых примерах осуществления от приблизительно 20 до приблизительно 65 Дж/г, и в некоторых примерах осуществления от 25 до приблизительно 50 Дж/г. Температура размягчения по Вика олефинового эластомера может составлять от приблизительно 10°C до приблизительно 100°C, в некоторых примерах осуществления от приблизительно 20°C до приблизительно 80°C, и в некоторых примерах осуществления от приблизительно 30°C до приблизительно 60°C. Температура плавления олефинового эластомера может составлять от приблизительно 20°C до приблизительно 120°C, в некоторых примерах осуществления от приблизительно 35°C до приблизительно 90°C, и в некоторых примерах осуществления от приблизительно 40°C до приблизительно 80°C. Скрытая теплота плавления (ΔHf) и температура плавления могут быть определены с помощью дифференциальной сканирующей калориметрии ("ДСК", латинская аббревиатура - "DSC", от англ. «differential scanning calorimetry») в соответствии со стандартом ASTM D-3417, хорошо известным специалистам в данной области техники. Температура размягчения по Вика может быть определена в соответствии со стандартом ASTM D-1525.

Примеры полукристаллических олефиновых эластомеров включают полиэтилен, полипропилен, их смеси и сополимеры. В одном из конкретных примеров осуществления применяют полиэтилен, который представляет собой сополимер этилена и α-олефина, например, C3-C20 α-олефина или C3-C12 α-олефина. Подходящие α-олефины могут быть неразветвленными или разветвленными (например, иметь одно или более C1-C3 алкильных ответвлений или арильных групп). Конкретные их примеры включают 1-бутен; 3-метил-1-бутен; 3,3-диметил-1-бутен; 1-пентен; 1-пентен, имеющий один или более метильных, этильных или пропильных заместителей; 1-гексен, имеющий один или более метильных, этильных или пропильных заместителей; 1-гептен, имеющий один или более метильных, этильных или пропильных заместителей; 1-октен, имеющий один или более метильных, этильных или пропильных заместителей; 1-нонен, имеющий один или более метильных, этильных или пропильных заместителей; замещенный этилом, метилом или диметил-замещенный 1-децен; 1-додецен; и стирол. Особенно предпочтительные α-олефиновые сомономеры представляют собой 1-бутен, 1-гексен и 1-октен. Содержание этилена в таких сополимерах может составлять от приблизительно 60% мол. до приблизительно 99% мол., в некоторых примерах осуществления от приблизительно 80% мол. до приблизительно 98,5% мол., и в некоторых примерах осуществления от приблизительно 87% мол. до приблизительно 97,5% мол. Соответственно, содержание α-олефина может составлять от приблизительно 1% мол. до приблизительно 40% мол., в некоторых примерах осуществления от приблизительно 1,5% мол. до приблизительно 15% мол., и в некоторых примерах осуществления от приблизительно 2,5% мол. до приблизительно 13% мол. Для применения в качестве олефинового эластомера также подходят пропиленовые полимеры. В одном из конкретных примеров осуществления полимер на основе полукристаллического пропилена включает сополимер пропилена и α-олефина, например, C2-C20 α-олефина или C2-C12 α-олефина. Особенно предпочтительными α-олефиновыми сомономерами являются этилен, 1-бутен, 1-гексен и 1-октен. Содержание пропилена в таких сополимерах может составлять от приблизительно 60% мол. до приблизительно 99,5% мол., в некоторых примерах осуществления от приблизительно 80% мол. до приблизительно 99% мол., и в некоторых примерах осуществления от приблизительно 85% мол. до приблизительно 98% мол. Соответственно, содержание α-олефина может составлять от приблизительно 0,5% мол. до приблизительно 40% мол., в некоторых примерах осуществления от приблизительно 1% мол. до приблизительно 20% мол., и в некоторых примерах осуществления от приблизительно 2% мол. до приблизительно 15% мол.

В общем, для получения олефиновых эластомеров может быть применено множество известных методик. Например, олефиновые полимеры могут быть получены с помощью катализатора свободнорадикальной полимеризации или координационного катализатора (например, катализатора Циглера-Натта). Предпочтительно олефиновый полимер получают с помощью координационного катализатора, имеющего один активный центр, например, металлоценовго катализатора. С помощью такой каталитической системы получают сополимеры этилена, в которых сомономер случайным образом распределен по молекулярной цепочке и равномерно распределен по всем фракциям с разной молекулярной массой. Полиолефины, полученные с помощью металлоценового катализатора, описаны, например, в патентах US 5571619, McAlpin et al.; US 5322728, Davis et al.; US 5472775, Obijeski et al.; US 5272236, Lai et al. и US 6090325, Wheat, et al., содержание которых полностью включено в настоящее описание посредством ссылки для любых целей. Примеры металлоценовых катализаторов включают дихлорид бис(н-бутилциклопентадиенил)титана, дихлорид бис(н-бутилциклопентадиенил)циркония, хлорид бис(циклопентадиенил)скандия, дихлорид бис(инденил)циркония, дихлорид бис(метилциклопентадиенил)титана, дихлорид бис(метилциклопентадиенил)циркония, кобальтоцен, трихлорид циклопентадиенилтитана, ферроцен, дихлорид гафноцена, дихлорид изопропил(циклопентадиенил-1-флуоренил)циркония, дихлорид молибдоцена, никелоцен, дихлорид ниобоцена, рутеноцен, дихлорид титаноцена, хлоридгидрид цирконоцена, дихлорид цирконоцена и подобные им вещества. Полимеры, полученные с использованием металлоценовых катализаторов, обычно имеют узкий диапазон распределения молекулярной массы. Например, полимеры, полученные с использованием металлоценовых катализаторов, могут иметь коэффициенты полидисперсности (Mw/Mn), составляющие менее 4, регулируемое распределение короткоцепочечного ветвления и регулируемую изотактичность.

Плотность таких α-олефиновых сополимеров зависит от их длины и количества α-олефина. То есть, чем больше длина α-олефина, и чем большее количество α-олефина содержит сополимер, тем ниже плотность сополимера. Особенно предпочтительно, но не обязательно, чтобы количество короткоцепочечных ответвлений α-олефинов в по существу неразветвленных эластомерах соответствовало такому их содержанию, которое позволяет получать сополимер, обладающий как полимерными, так и эластомерными характеристиками. Поскольку кристалличность и плотность при проведении полимеризации совместно с α-олефиновыми сомономерами снижаются, плотность получаемого эластомера обычно ниже плотности термопластических полиэтиленовых полимеров (например, линейного полиэтилена низкой плотности, сокращенно ЛПЭНП), но близка и/или совпадает с плотностями других эластомеров. Например, плотность олефинового эластомера может составлять приблизительно 0,91 граммов на кубический сантиметр (г/см3) или менее, в некоторых примерах осуществления от приблизительно 0,85 до приблизительно 0,89 г/см3, и в некоторых примерах осуществления от приблизительно 0,85 г/см3 до приблизительно 0,88 г/см3.

Предпочтительные этиленовые эластомеры, которые могут быть применены для осуществления настоящего изобретения, представляют собой сополимерные пластомеры на основе этилена, поставляемые ExxonMobil Chemical Company, Houston, Texas, под наименованием EXACT™. Другие подходящие полиэтиленовые пластомеры поставляет Dow Chemical Company, Midland, Michigan, под наименованиями ENGAGE™ и AFFINITY™. Другие подходящие этиленовые полимеры поставляет The Dow Chemical Company под наименованиями DOWLEX™ (ЛПЭНП, линейный полиэтилен низкой плотности) и ATTANE™ (полиэтилен сверхнизкой плотности). Такие этиленовые полимеры описаны в патентах US 4937299, Ewen et al.; US 5218071, Tsutsui et al.; US 5272236, Lai, et al.; и US 5278272, Lai, et al., содержания которых полностью включены в настоящее описание посредством ссылки для любых целей. Подходящие пропиленовые полимеры поставляет ExxonMobil Chemical Co., Houston, Texas под наименованием VISTAMAXX™; Atofina Chemicals, Feluy, Belgium под наименованием FINA™ (например, 8573); Mitsui Petrochemical Industries под наименованием TAFMER™; и Dow Chemical Co., Midland, Michigan под наименованием VERSIFY™. Другие примеры подходящих пропиленовых полимеров описаны в патентах US 6500563, Datta, et al.; US 5539056, Yang, et al.; и US 5596052, Resconi. et al., содержания которых полностью включены в настоящее описание посредством ссылки для любых целей.

Показатели текучести расплава (англ. melt flow index, сокращенно MI) олефиновых эластомеров, определенные при 190°C, могут быть различными, но обычно они находятся в диапазоне от приблизительно 0,1 грамма за 10 минут до приблизительно 100 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 0,5 граммов за 10 минут до приблизительно 30 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 1 до приблизительно 10 граммов за 10 минут. Показатель текучести расплава представляет собой массу полимера (в граммах), которая может быть продавлена через отверстие экструзионного реометра (диаметром 0,0825 дюйма, что приблизительно составляет 2 мм) под действием нагрузки, составляющей 2,16 килограмма, в течение 10 минут при 190°C; показатель текучести расплава может быть определен в соответствии со способом испытания ASTM D1238-Е.

Разумеется, для осуществления настоящего изобретения также могут быть использованы другие олефиновые эластомеры. Например, в одном из примеров осуществления термопластический эластомер может представлять собой стирол-олефиновый блок-сополимер, например, содержащий повторяющиеся единицы типа: стирол-(этилен-бутилен), стирол-(этилен-пропилен), стирол-(этилен-бутилен)-стирол, стирол-(этилен-пропилен)-стирол, стирол-(этилен-бутилен)-стирол-(этилен-бутилен), стирол-(этилен-пропилен)-стирол-(этилен-пропилен) и стирол-этилен-(этилен-пропилен)-стирол. Такие полимеры могут быть получены селективным гидрированием стирол-диеновых блок-сополимеров, например, как описано в патентах US 4663220, US 4323534, US 4834738, US 5093422 и US 5304599, содержания которых полностью включены в настоящее описание посредством ссылки для любых целей. Особенно подходящие термопластические эластомеры поставляет Kraton Polymers LLC, Houston, Texas, под торговым наименованием KRATON®. Другие коммерчески доступные блок-сополимеры включают S-EP-S эластомерные сополимеры, поставляемые Kuraray Company, Ltd., Okayama, Japan, под торговым наименованием SEPTON®. Для реализации изобретеняи также подходят полимеры, состоящие из тетраблок-сополимера типа A-B-A-B, например, описанные в патенте US 5332613, Taylor, et al., содержание которого полностью включено в настоящее описание посредством ссылки для любых целей. Одним из примеров таких тетраблок-сополимеров является блок-сополимер стирол-поли(этилен-пропилен)-стирол-поли(этилен-пропилен) (англ. styrene-poly(ethylene-propylene)-styrene-poly(ethylene-propylene), обозначение S-EP-S-EP).

Как было отмечено, согласно настоящему изобретению также могут быть применены термопластические полиуретаны, как таковые или в комбинации с эластомером другого типа (например, олефиновым эластомером). Термопластические полиуретаны обычно синтезируют из полиола, органического диизоцианата и необязательно удлинителя цепи. Синтез таких пригодных для обработки в расплаве полиуретановых эластомеров может быть как поэтапным (например, способ с загрузкой преполимера), так и представлять собой одновременную реакцию всех компонентов при проведении одного этапа (например, способ с одновременной загрузкой всех компонентов), которые известны в данной области техники и более подробно описаны в патентах US 3963656, Meisert, et al.; US 5605961, Lee, et al.; US 6008276, Kalbe, et al.; US 6417313, Kirchmeyer, et al.; и US 7045650, Lawrey, et al., а также в опубликованных патентных заявках US 2006/0135728, Peerlinqs, et al. и US 2007/0049719, Brauer, et al., содержания которых полностью включены в настоящее описание посредством ссылки для любых целей.

Обычно полиол представляет собой любой высокомолекулярный продукт, включающий реакционноспособный активный водородный компонент, который включает материалы, содержащие в молекуле в среднем приблизительно две или более гидроксильные группы. Могут быть использованы длинноцепочечные полиолы, которые включают высшие полимерные полиолы, например, полиолы на основе сложных полиэфиров и полиолы на основе простых полиэфиров, а также другие приемлемые "полиольные" реагенты, содержащие активный водородный компонент, такие как полиолы на основе сложных полиэфиров, полигидрокси-сложноэфирные амиды, гидроксилсодержащие поликапролактоны, гидроксилсодержащие акриловые интерполимеры, гидроксилсодержащие эпоксиды и гидрофобные полиолы на основе простых полиалкиленовых эфиров. Обычно полиол представляет собой по существу неразветвленный полимер, который содержит от двух до трех, и более предпочтительно, две гидроксильные группы, среднечисловая молекулярная масса которого составляет от приблизительно 450 до приблизительно 10000, в некоторых примерах осуществления от приблизительно 450 до приблизительно 6000, и в некоторых примерах осуществления от приблизительно 600 до приблизительно 4500. Подходящие диолы на основе простых полиэфиров могут быть получены, например, по реакции одного или более алкиленоксидов, содержащих от 2 до 4 атомов углерода в алкиленовом остатке, с исходной молекулой, которая содержит два или более активных атома водорода в связанном виде. Примеры алкиленоксидов включают этиленоксид, 1,2-пропиленоксид, эпихлоргидрин и 1,2-бутиленоксид и 2,3-бутиленоксид. Примеры исходных молекул включают воду; аминоспирты, например, N-алкил-диэтаноламины (например, N-метил-диэтаноламин); и диолы, например, этиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол. Подходящие диолы на основе сложных полиэфиров могут быть получены из дикарбоновых кислот (или их производных), содержащих от 2 до 12 атомов углерода, предпочтительно от 4 до 6 атомов углерода, и многоатомных спиртов. Примеры дикарбоновых кислот включают алифатические дикарбоновые кислоты, например, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пробковую кислоту, азелаиновую кислоту и себациновую кислоту; ароматические дикарбоновые кислоты, например, фталевую кислоту, изофталевую кислоту и терефталевую кислоту; а также производные таких кислот, например, сложные диэфиры карбоновых кислот, содержащие от 1 до 4 атомов углерода в спиртовом остатке, ангидриды карбоновых кислот или хлориды карбоновых кислот. Примеры подходящих многоатомных спиртов включают гликоли, содержащие от 2 до 10, предпочтительно от 2 до 6 атомов углерода, например, этиленгликоль, диэтиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,10-декандиол, 2,2-диметил-1,3-пропандиол, 1,3-пропандиол и дипропиленгликоль. Также подходят сложные эфиры карбоновых кислот и перечисленных диолов, в особенности содержащих от 4 до 6 атомов углерода, например, 1,4-бутандиола или 1,6-гександиола; продукты конденсации ω-гидроксикарбоновых кислот, например, ω-гидроксикапроновой кислоты, или продукты полимеризации лактонов (например, необязательно замещенных ω-капролактонов). Предпочтительные диолы на основе сложных полиэфиров включают полиадипаты этандиола, полиадипаты 1,4-бутандиола, полиадипаты этандиола/1,4-бутандиола, полиадипаты 1,6-гександиола/неопентил гликоля, полиадипаты 1,6-гександиола/1,4-бутандиола и поликапролактоны.

Органические диизоцианаты могут включать алифатические диизоцианаты, например, этилендиизоцианат, 1,4-тетраметилендиизоцианат, 1,12-додекандиизоцианат, 1,6-гексаметилендиизоцианат, их смеси и подобные вещества; циклоалифатические диизоцианаты, например, изофорондиизоцианат, 1,4-циклогександиизоцианат, 1-метил-2,4-циклогександиизоцианат, 1-метил-2,6-циклогександиизоцианат, 4,4′-, 2,4′- или 2,2′-дициклогексилметандиизоцианат, их смеси и подобные вещества; и/или ароматические диизоцианаты, например, 2,4-или 2,6-толуолдиизоцианат, 4,4′-дифенилметандиизоцианат, 2,4′-дифенилметандиизоцианат, 2,2′-дифенилметандиизоцианат, нафтилен-1,5-диизоцианат, ксилилендиизоцианат, метилендифенилизоцианат (англ. methylene diphenyl isocyanate, сокращенно MDI), гексаметилендиизоцианат (англ. hexamethylene diisocyanate, сокращенно HMDI), их смеси и подобные вещества.

Среднечисловая молекулярная масса удлинителей цепи обычно составляет от приблизительно 60 до приблизительно 400; удлинители цепи содержат функциональные амино-, тиольные, карбоксильные и/или гидроксильные группы. Предпочтительные удлинители цепи представляют собой удлинители цепи, содержащие от двух до трех, и более предпочтительно, две гидроксильные группы. Как указано выше, в качестве удлинителя цепи может быть использовано одно или более соединений, выбранных из алифатических диолов, которые содержат от 2 до 14 атомов углерода. Такие соединения включают, например, этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, 2,3-бутандиол, 1,5-пентандиол, 1,6-гександиол, диэтиленгликоль, дипропиленгликоль, 1,4-циклогександиол, 1,4-диметанолциклогексан и неопентилгликоль. Также могут быть использованы сложные диэфиры терефталевой кислоты и гликолей, содержащих от 2 до 4 атомов углерода. Некоторые примеры таких соединений включают бис-этиленгликолевый эфир терефталевой кислоты и эфир бис-1,4-бутандиола и терефталевой кислоты, простые гидроксиалкиленовые эфиры гидрохинона (например, 1-4-ди(β-гидроксиэтил)гидрохинон), этоксилированные бисфенолы (например, 1,4-ди(β-гидроксиэтил)бисфенол А), алифатические/циклоалифатические диамины (например, изофорондиамин, этилендиамин, 1,2-пропилендиамин, 1,3-пропилендиамин, N-метил-1,3-пропилендиамин и N,N′-диметилэтилендиамин) и ароматические диамины (например, 2,4-толуолдиамин, 2,6-толуолдиамин, 3,5-диэтил-2,4-толуолдиамин и 3,5-диэтил-2,6-толуолдиамин и первичные моно-, ди-, три- или тетраалкил-замещенные 4,4'-диаминодифенилметаны).

Кроме перечисленных выше компонентов, для получения термопластического полиуретана также могут быть использованы другие компоненты. Например, для ускорения образования полиуретана могут быть использованы катализаторы. Подходящие катализаторы включают, например, третичные амины, например, триэтиламин, диметилциклогексиламин, N-метилморфолин, N,N′-диметилпиперазин, 2-(диметиламиноэтокси)-этанол, диазабицикло[2.2.2]октан и подобные им вещества, а также соединения металлов, например, сложные эфиры титановой кислоты, диацетат олова, диоктоат олова, дилаурат олова или соли диалкилолова и алифатических карбоновых кислот, например, диацетат дибутилолова или дилаурат дибутилолова или другие аналогичные соединения. Другие подходящие добавки, которые могут быть использованы, включают светостабилизаторы (например, стерически затрудненные амины), инициаторы обрыва цепи, антифрикционные добавки и смазки для форм (например, сложные эфиры жирных кислот, металлсодержащие мыла сложных эфиров жирных кислот, амиды жирных кислот, сложноэфирные амиды жирных кислот и кремнийорганические соединения), пластификаторы, агенты, препятствующие слипанию, ингибиторы, стабилизаторы, препятствующие гидролизу, стабилизаторы, препятствующие воздействию нагревания, и стабилизаторы, препятствующие выцветанию, красители, пигменты, неорганические и/или органические наполнители, вещества, обладающие фунгистатической и бактериостатической активностью, наполнители и т.д.

Температура плавления термопластического полиуретана обычно составляет от приблизительно 75°C до приблизительно 250°C, в некоторых примерах осуществления от приблизительно 100°C до приблизительно 240°C, и в некоторых примерах осуществления от приблизительно 120°C до приблизительно 220°C.Температура стеклования ("Tg") термопластического полиуретана может быть относительно низкой, например, от приблизительно -150°C до приблизительно 0°C, в некоторых примерах осуществления от приблизительно -100°C до приблизительно -10°C, и в некоторых примерах осуществления от приблизительно -85°C до приблизительно -20°C. Температура плавления и температура стеклования могут быть определены с помощью дифференциальной сканирующей калориметрии ("ДСК") согласно ASTM D-3417. Примеры таких термопластических полиуретанов поставляет Bayer MaterialScience под наименованием DESMOPAN™ и Lubrizol под наименованием ESTANE™. Например, DESMOPAN™ DP 9370А представляет собой полиуретан на основе ароматического простого полиэфира, полученный из простого политетраметиленового эфира гликоля и 4,4-метиленбис-(фенилизоцианата) (англ. 4,4-methylenebis-(phenylisocyanate), сокращенно MDI), и его температура стеклования составляет приблизительно -70°C, а температура плавления составляет от приблизительно 188°C до приблизительно 199°C. Аналогично, ESTANE™ 58245 представляет собой полиуретан на основе ароматического простого полиэфира, температура стеклования которого составляет приблизительно -37°C, а температура плавления составляет от приблизительно 135°C до приблизительно 159°C.

В. Полимер крахмала

Несмотря на то, что полимеры крахмала вырабатываются многими растениями, характерные их источники включают семена зерновых культур, например, кукурузы, восковой кукурузы, пшеницы, сорго, риса и воскового риса; корнеплоды, например, картофель; корни, например, тапиоку (т.е. кассаву и маниоку), сладкий картофель (батат) и маранту; и сердцевину саговой пальмы. Полимер крахмала может содержать различные массовые процентные доли амилозы и амилопектина, иметь различные молекулярные массы полимера и т.д. Крахмалы с высоким содержанием амилозы содержат более приблизительно 50% мас. амилозы, а крахмалы с низким содержанием амилозы содержат менее приблизительно 50% мас. амилозы. Несмотря на то, что это необязательно, крахмалы с низким содержанием амилозы, содержание амилозы в которых составляет от приблизительно 10% до приблизительно 40% мас., и в некоторых примерах осуществления от приблизительно 15% до приблизительно 35% мас., особенно подходят для осуществления настоящего изобретения. Примеры крахмалов с низким содержанием амилозы включают кукурузный крахмал и картофельный крахмал, содержание амилозы в каждом из которых составляет приблизительно 20% мас. Особенно подходящие крахмалы с низким содержанием амилозы представляют собой крахмалы, среднечисловая молекулярная масса ("Mn") которых составляет от приблизительно 50000 до приблизительно 1000000 граммов на моль, в некоторых примерах осуществления от приблизительно 75000 до приблизительно 800000 граммов на моль, и в некоторых примерах осуществления от приблизительно 100000 до приблизительно 600000 граммов на моль, и/или их среднемассовая молекулярная масса ("Mw") составляет от приблизительно 5000000 до приблизительно 25000000 граммов на моль, в некоторых примерах осуществления от приблизительно 5500000 до приблизительно 15000000 граммов на моль, и в некоторых примерах осуществления от приблизительно 6000000 до приблизительно 12000000 граммов на моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе ("Mw/Mn"), т.е. "коэффициент полидисперсности" этих полимеров также относительно высок. Например, коэффициент полидисперсности может составлять от приблизительно 10 до приблизительно 100, и в некоторых примерах осуществления от приблизительно 20 до приблизительно 80. Среднемассовая и среднечисловая молекулярные массы могут быть определены способами, известными специалистам в данной области техники.

Несмотря на то, что более желательным является использование натуральных (природных) крахмалов, поскольку они отличаются большей натуральностью, для осуществления настоящего изобретения также могут быть использованы химически модифицированные крахмалы. Химически модифицированные крахмалы могут быть получены обычными способами, известными в данной области техники (например, способами этерификации с образованием сложных или простых эфиров, окисления, кислотного гидролиза, ферментативного гидролиза и т.д.). Особенно предпочтительными могут быть простые эфиры и/или сложные эфиры крахмала, например, гидроксиалкилкрахмалы, карбоксиметилкрахмалы и т.д. Гидроксиалкильная группа в гидроксиалкилкрахмалах может содержать, например, от 2 до 10 атомов углерода, в некоторых примерах осуществления от 2 до 6 атомов углерода, и в некоторых примерах осуществления от 2 до 4 атомов углерода. Репрезентативные гидроксиалкилкрахмалы включают, например, гидроксиэтилкрахмал, гидроксипропилкрахмал, гидроксибутилкрахмал и их производные. Например, сложные эфиры крахмала могут быть получены в реакциях с различными ангидридами (например, уксусным, пропионовым, масляным и т.д.), органическими кислотами, хлоридами кислот или другими этерифицирующими реагентами. Глубина этерификации может быть различной в зависимости от требований и составлять, например, от 1 до 3 сложноэфирных групп на глюкозидное звено крахмала.

Независимо от конкретных типов применяемых полимеров, относительное количество полимеров крахмала в пленке обычно достаточно для достижения определенной степени возобновляемости, но не настолько велико, чтобы не была достигнута требуемая степень удлинения. В этой связи полимеры крахмала обычно составляют от приблизительно 1% мас. до приблизительно 30% мас., в некоторых примерах осуществления от приблизительно 2% мас. до приблизительно 25% мас., и в некоторых примерах осуществления от приблизительно 5% мас. до приблизительно 20% мас. от содержания полимеров в пленке. Авторами настоящего изобретения было обнаружено, что указанные диапазоны позволяют достигать высоких степеней удлинения при введении относительно больших количеств возобновляемого компонента. Кроме того, несмотря на то, что процентное содержание полимеров крахмала в пленке в целом может колебаться в зависимости от содержания других применяемых ингредиентов (например, наполнителей), их содержание обычно составляет от приблизительно 0,5% мас. до приблизительно 50% мас., в некоторых примерах осуществления от приблизительно 1% мас. до приблизительно 40% мас., и в некоторых примерах осуществления от приблизительно 5% мас. до приблизительно 25% мас. от массы всей пленки. Следует понимать, что указанная в настоящем описании масса крахмала включает любую связанную воду, которая имеется во встречающемся в природе крахмале до его смешивания с другими компонентами с целью образования термопластического крахмала. Например, крахмалы обычно включают связанную воду в количестве от приблизительно 5% до 16% мас. от массы крахмала.

Для достижения требуемого баланса между возобновляемостью и удлинением, массовое отношение количества эластомерных полимеров к количеству полимеров крахмала обычно составляет от приблизительно 1 до приблизительно 10, в некоторых примерах осуществления от приблизительно 2 до приблизительно 8, и в некоторых примерах осуществления от приблизительно 3 до приблизительно 6. Например, эластомерные полимеры могут составлять от приблизительно 30% мас. до приблизительно 95% мас., в некоторых примерах осуществления от приблизительно 40% мас. до приблизительно 90% мас., и в некоторых примерах осуществления от приблизительно 50% мас. до приблизительно 80% мас. от содержания полимеров в пленке. Кроме того, несмотря на то, что процентное содержание эластомерных полимеров в пленке в целом может колебаться в зависимости от содержания других применяемых ингредиентов (например, наполнителей), их содержание обычно составляет от приблизительно 10% мас. до приблизительно 90% масс, в некоторых примерах осуществления от приблизительно 20% мас. до приблизительно 80% мас., и в некоторых примерах осуществления от приблизительно 40% мас. до приблизительно 75% мас. от массы всей пленки.

C. Пластификатор

Для придания крахмалу способности к обработке в расплаве в пленку также может быть введен пластификатор. Кр