Установка для производства изопрена (варианты)

Иллюстрации

Показать всеНастоящее изобретение относится к вариантам установки для производства изопрена из изобутилена и формальдегида, и/или веществ, являющихся их источниками. Согласно одному из вариантов установка включает блок синтеза триметилкарбинола, блок синтеза диметилдиоксана, блок получения изопрена, блок разложения побочных продуктов, блок ректификации образующихся в блоке синтеза диметилдиоксана высококипящих побочных продуктов, блок выделения и очистки изопрена. При этом установка дополнительно содержит блок обезвреживания сточных вод, соединенный входящими технологическими линиями с блоком синтеза диметилдиоксана и с блоком выделения и очистки изопрена, а выходящей технологической линией с блоком синтеза триметилкарбинола. Использование предлагаемого изобретения позволяет снизить негативное влияние производства изопрена на окружающую среду за счет снижения образования сточных вод. 2 н.п. ф-лы, 2 пр., 2 ил.

Реферат

Настоящее изобретение относится к устройствам, используемым в области производства мономеров для синтетического каучука, в частности, касается расположения и взаимосвязи аппаратов для получения изопрена из изобутилена и формальдегида или веществ, являющихся источниками изобутилена и формальдегида, например, триметилкарбинола (ТМК) или диметилдиоксана (ДМД), в присутствии кислотного катализатора.

Известен способ и установка парофазного синтеза изопрена из изобутилена и формальдегида [патент США №3972955, опубликовано 03.08.1976]. Установка включает реактор синтеза ДМД, сепаратор для разделения реакционной смеси на водную и органическую фазу, колону для перегонки органической фазы, реактор для разложения ДМД в присутствии кислотного катализатора и пара, охлаждающую систему, где получают изопрен и водный слой, содержащий формальдегид. Водный слой после отделения изопрена и ДМД испаряют, при этом высококипящие побочные продукты (ВПП) возвращают на разложение, а дистиллят экстрагируют. В экстрагированный водный поток добавляют щелочь и направляют на ректификацию. После ректификации формальдегид возвращают на синтез ДМД. Недостатками данной установки являются наличие загрязненных сточных вод, наличие тяжелого остатка после выделения изопрена, а также высокие показатели по расходу водяного пара на гетерогенно-каталитическое разложение ДМД.

Известна установка синтеза изопрена из изобутилена и формальдегида в жидкой фазе в присутствии гомогенного кислотного катализатора [CN 61010518, опубликовано 18.01.1986]. Установка включает блок синтеза изопрена, в котором происходит жидкофазное взаимодействие изобутилена и формальдегида в присутствии кислотного катализатора, блок разделения реакционной смеси на масляную и водную фракцию, блок дистилляции, где выделяют изопрен из масляной фракции, и блок удаления метанола из изопрена. Недостатками данной установки являются наличие загрязненных сточных вод и тяжелого остатка после выделения изопрена.

Известен способ и установка синтеза изопрена из изобутилена и формальдегида в жидкой фазе в присутствии гомогенного кислотного катализатора, не предусматривающая выделение промежуточных продуктов синтеза [Патент США №4511751, опубликовано 16.04.1985]. Установка включает 2-4 последовательно соединенных реактора взаимодействия кислого водного раствора формальдегида с изобутиленом и/или триметилкарбинолом. Изобутилен и/или триметилкарбинол подводят только в первый реактор, а формалин - в каждый реактор. Изопрен, воду, непревращенные исходные продукты отгоняют из каждой реакционной зоны и вводят в последующую с отгонкой их из последней реакционной зоны. Недостатками данной установки являются наличие загрязненных сточных вод и тяжелого остатка после выделения изопрена.

Известен способ и установка жидкофазного синтеза изопрена из изобутилена и формальдегида по патенту РФ №2280022 [опубликовано 20.07.2006]. Установка состоит из нескольких соединенных реакторов (блоков) синтеза предшественников изопрена и блока разложения образующихся продуктов. Между блоками синтеза и блоком разложения установлены одна или две ректификационные колонны. Недостатками данного способа являются наличие загрязненных сточных вод и тяжелого остатка после выделения изопрена.

Ближайшим аналогом предлагаемой установки синтеза изопрена из изобутилена и формальдегида является установка по патенту на полезную модель РФ №72972 [опубликовано 10.05.2008 - прототип]. Установка состоит из блока синтеза триметилкарбинола из изобутиленсодержащей фракции (ИФ), блока синтеза триметилкарбинола из возвратного концентрированного изобутилена, блока синтеза диметилдиоксана, блока ректификации образующихся в блоке синтеза диметилдиоксана высококипящих побочных продуктов, блока разделения продуктов синтеза и выделения и очистки изопрена, соединенного непосредственно с блоком синтеза изопрена и с блоком разложения побочных продуктов, а также с блоком синтеза триметилкарбинола из возвратного концентрированного изобутилена, при непосредственном соединении блока разложения побочных продуктов с блоком ректификации высококипящих побочных продуктов и с блоком разделения продуктов синтеза и выделения продуктов синтеза и очистки изопрена. Недостатками данной установки являются наличие загрязненных сточных вод и тяжелого остатка после выделения изопрена, а также высокие показатели по расходу воды на синтез ТМК.

Задачей предлагаемого изобретения является улучшение технико-экономических показателей процесса получения изопрена, а также снижение негативного влияния производства изопрена на окружающую среду.

Задача решается при использовании установки для производства изопрена из изобутилена и формальдегида, включающей блок синтеза триметилкарбинола, блок синтеза диметилдиоксана, блок ректификации образующихся в блоке синтеза диметилдиоксана высококипящих побочных продуктов, блок получения изопрена, блок разложения побочных продуктов, блок разделения изопренсодержащей фракции и выделения и очистки изопрена. При этом установка дополнительно содержит блок обезвреживания сточных вод, соединенный входящими технологическими линиями с блоком синтеза диметилдиоксана и блоком выделения и очистки изопрена, а выходящей технологической линией с блоком синтеза триметилкарбинола.

Также задача решается при использовании установки для производства изопрена из изобутилена и формальдегида, включающей блок синтеза диметилдиоксана, блок ректификации образующихся в блоке синтеза диметилдиоксана высококипящих побочных продуктов, блок получения изопрена, блок разложения побочных продуктов, блок выделения и очистки изопрена. При этом установка дополнительно содержит блок обезвреживания сточных вод, соединенный входящими технологическими линиями с блоком синтеза диметилдиоксана и блоком выделения и очистки изопрена, а выходящей технологической линией с блоком получения изопрена и блоком разложения побочных продуктов, соединенным с блоком синтеза диметилдиоксана.

Блоки, между которыми есть непосредственная взаимосвязь, соединены технологическими линиями, например трубопроводами. В каждом блоке осуществляется определенная стадия процесса с целью получения целевого продукта-изопрена. Установка может быть использована как в крупнотоннажном производстве, так и в лабораторных условиях.

Блоки установки включают технологическое оборудование.

Блок синтеза ТМК может включать полочный реактор, заполненный катионитом. В качестве катионита могут использоваться катионообменные смолы в Н-форме, в частности, катиониты на основе сульфированных сополимеров стирола и дивинилбензола. Предпочтительно используют макропористые сульфокатиониты, в частности КУ-23, Duolite С26, Amberlyst 15, Lewatit К2629, Dowex 50, Purolite CT275.

Блок синтеза ДМД может включать трубчатый реактор, экстрактор.

Блок синтеза ДМД может включать секционный реактор, состоящего из последовательно соединенных друг с другом секций.

В блоке синтеза ДМД возможен синтез диметилдиоксана-1,3.

Блок получения изопрена может включать реактор, представляющий собой колонный аппарат с расположенной внутри него кожухотрубной теплообменной частью обогреваемой паром через межтрубное пространство, которая разделяет объем аппарата на верхнюю и нижнюю части. При этом верхняя и нижняя части аппарата соединены как минимум одной выносной циркуляционной трубой для самотечной или принудительной циркуляции реакционной массы. В аппарате могут быть распределительные устройства для ввода через них сырья.

Блок получения изопрена может включать реактор, представляющий собой автоклав с мешалкой с герметичным электромагнитным приводом и термостатирующей рубашкой.

Блок получения изопрена может включать вертикальный реактор секционного типа, заполненный твердым катализатором (например, кальцийфосфатным, либо кальцийборфосфатным катализатором), печь.

Блок получения изопрена может включать сепаратор, конденсатор, холодильник.

Блок ректификации высококипящих побочных продуктов синтеза ДМД может включать ректификационную колону, сепаратор.

Блок разложения побочных продуктов может включать вертикальный реактор секционного типа, внутри которого расположен твердый катализатор (например, алюмосиликатсодержащий катализатор), печь.

Блок разделения изопренсодержащей фракции и выделения и очистки изопрена и выделения изопрена-мономера может включать теплообменник, емкость для экстракции, ректификационные колонны.

Блок обезвреживания сточных вод может содержать вертикальный реактор, печь. Реактор может быть секционного типа и заполнен твердым катализатором.

Каждый из вышеперечисленных блоков может включать дополнительное оборудование, например: системы дозирования реагентов (насосы, клапана), накопительные резервуары, теплообменники, системы вентиляции и кондиционирования.

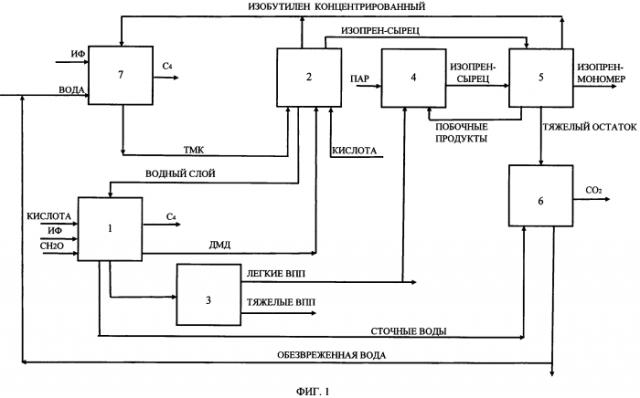

Использование изобретения иллюстрируется фиг. 1 и 2. Приводимые фиг. 1 и 2 и примеры не исчерпывают всех вариантов использования изобретения, и возможны иные технологические решения при соблюдении признаков, указанных в пунктах 1 и 2 формулы изобретения.

На фиг. 1 изображена схема варианта установки производства изопрена, которая включает:

1 - блок синтеза ДМД;

2 - блок получения изопрена;

3 - блок ректификации высококипящих побочных продуктов синтеза ДМД;

4 - блок разложения побочных продуктов;

5 - блок выделения и очистки изопрена;

6 - блок обезвреживания сточных вод;

7 - блок синтеза ТМК.

Установка может быть использована при жидкофазном производстве изопрена.

Работа установки осуществляется следующим образом.

ДМД синтезируют в блоке 1, для чего в блок 1 подается ИФ, формальдегид, кислота и водный слой. Возвратная фракция С4 из блока 1 отправляется на склад.

Для получения ТМК в блок 7 подают изобутиленсодержащую фракцию (ИФ), воду и возвратный концентрированный изобутилен. Концентрация ИФ может достигать 99,9%. Возвратная фракция С4 из блока 7 отправляется на склад.

В блок 2 для получения изопрена по трубопроводу поступает ТМК из блока 7 и ДМД из блока 1. Образующуюся в блоке 2 изопренсодержащую фракцию (изопрен-сырец) подают на выделение изопрена-мономера в блок 5. Отогнанный в блоке 5 и в блоке 2 концентрированный изобутилен возвращают в блок 7. Водный слой из блока 2 возвращают в блок 1.

Тяжелый остаток, образовавшийся после разделения изопренсодержащей фракции в блоке 5, направляют в блок 6 обезвреживания сточных вод, куда также поступает загрязненная сточная вода из блока синтеза ДМД (блок 1). Полученную в блоке 6 обезвреженную воду рециркулируют в блок синтеза ТМК 7, либо направляют в канализацию.

Высококипящие побочные продукты, образующиеся при синтезе ДМД, из блока 1 подают в блок 3 ректификации высококипящих побочных продуктов синтеза ДМД, в котором происходит разделение на легкие ВПП и тяжелые ВПП. Все или часть легких ВПП может быть направлена в блок 4 разложения побочных продуктов, либо на реализацию. Все или часть тяжелых ВПП может быть направлена на реализацию.

В блок 4 подают на разложение образовавшиеся побочные продукты из блока 5. Полученную в блоке 4 изопренсодержащую фракцию (изопрен-сырец) возвращают в блок 5. В блок 4 для разложения побочных продуктов подают пар.

На фиг. 2 изображена схема другого варианта установки производства изопрена, которая включает:

1 - блок синтеза ДМД;

2 - блок получения изопрена;

3 - блок ректификации высококипящих побочных продуктов синтеза ДМД;

4 - блок разложения побочных продуктов;

5 - блок выделения и очистки изопрена;

6 - блок обезвреживания сточных вод.

Установка может быть использована при парофазном производстве изопрена.

Работа установки осуществляется следующим образом.

ДМД синтезируют в блоке 1, для чего в блок 1 по трубопроводам подают ИФ, формальдегид, кислоту и водный слой. Возвратная фракция С4 из блока 1 отправляется на склад.

Для получения изопрена ДМД из блока 1 подают по трубопроводу в блок 2 и пар. Образующуюся в блоке 2 изопренсодержащую фракцию (изопрен-сырец) подают в блок 5 для выделения и очистки изопрена. Водный слой из блока 2 возвращают в блок 1.

Тяжелый остаток, образовавшийся после разделения изопренсодержащей фракции в блоке 5, направляют в блок обезвреживания сточных вод (блок 6), куда также поступает загрязненная сточная вода из блока синтеза ДМД (блок 1). Полученный в блоке 6 пар направляют в блок получения изопрена (блок 2) и в блок разложения побочных продуктов (блок 4).

Высококипящие побочные продукты, образующиеся при синтезе ДМД, из блока 1 подают в блок 3 ректификации высококипящих побочных продуктов синтеза ДМД, в котором происходит разделение на легкие ВПП и тяжелые ВПП. Легкие ВПП направляют в блок 4 разложения побочных продуктов, тяжелые ВПП направляют на реализацию. Водный слой, образующийся в блоке 4, возвращают в блок 1 на синтез ДМД.

Из блока 5 подают на разложение образовавшиеся побочные продукты в блок 4. Полученную в блоке 4 изопренсодержащую фракцию (изопрен-сырец) подают на выделение изопрена-мономера в блок 5.

Использование установки производства изопрена иллюстрируется примерами, которые не исчерпывают всех возможных вариантов реализации изобретения, и возможно использование иных технических решений при соблюдении сути изобретения, изложенной в формуле изобретения и описании.

Пример 1.

Производство изопрена осуществляют жидкофазным синтезом в соответствии с фиг.1. В блок 7 подают в количестве 560 кг/ч изобутиленсодержащую фракцию (ИФ) с концентрацией изобутилена 99,9% масс, 2391 кг/ч возвратного концентрированного изобутилена и 1382 кг/ч обезвреженной воды. Полученную в блоке 7 в количестве 4333 кг/ч фракцию ТМК с концентрацией ТМК 90% масс, направляют по трубопроводу в блок 2.

В блок 1 подают 1799 кг/ч ИФ с концентрацией изобутилена 40% масс, 1950 кг/ч формалина с концентрацией формальдегида 40% масс, 1400 кг/ч 6%-ного водного раствора ортофосфорной кислоты, 4070 кг/ч водного слоя. Из блока 1 выводят на склад 1209 кг/ч возвратной фракции С4, 1300 кг/ч ДМД направляют по трубопроводу в блок 2, при этом 3949 кг/ч сточной воды подают в блок 6 на обезвреживание, 286 кг/ч высококипящих побочных продуктов подают в блок 3.

В блоке 3 получают 86 кг/ч легких ВПП, которые направляют в блок 4 на разложение и 200 кг/ч тяжелых ВПП, которые направляют на реализацию.

В блоке 2 получают 2112 кг/ч изопренсодержащей фракции, которую подают на выделение изопрена-мономера в блок 5, образовавшийся водный слой в блоке 2 в количестве 4070 кг/ч возвращают в блок 1. Концентрированный изобутилен из блока 2 в количестве 1594 кг/ч возвращают в блок 7.

В блок 4 подают 85 кг/ч легких ВПП из блока 3 и 120 кг/ч побочных продуктов из блока 5 и 1029 кг/ч перегретого водяного пара. Полученную в блоке 4 в количестве 105 кг/ч изопренсодержащую фракцию возвращают в блок 5.

В блоке 5 разделяют изопренсодержащую фракцию и получают 1000 кг/ч изопрена - мономера, 120 кг/ч побочных продуктов, которые направляют в блок 4, концентрированный изобутилен 797 кг/ч, который возвращают в блок 7, тяжелый остаток 300 кг/ч, который подают в блок 6.

В блок 6 из блока 1 подают 3949 кг/ч сточных вод, 300 кг/ч тяжелого остатка из блока 5 и получают 3554 кг/ч обезвреженной воды, из которой 1382 кг/ч возвращают в блок 7. Оставшиеся 2172 кг/ч обезвреженной воды сбрасывают в канализацию.

Образование сточных вод снижается до 3 т на 1 т изопрена.

Пример 2.

В блок 1 подают 3506 кг/ч ИФ с концентрацией изобутилена 40% масс, 1950 кг/ч формалина с концентрацией формальдегида 40% масс, 1400 кг/ч 6%-го водного раствора ортофосфорной кислоты, 5710 кг/ч водного слоя из блока 2 и 1152 кг/ч водного слоя из блока 4. Из блока 1 выводят на склад 2356 кг/ч возвратной фракции С4.

Из блока 1 по трубопроводу 200 кг/ч ДМД направляют в блок 2, при этом 2120 кг/ч сточной воды подают в блок 6 на обезвреживание. Из блока синтеза ДМД (блок 1) выводят 440 кг/ч высококипящих побочных продуктов в блок 3 и сливают в канализацию 6000 кг/ч сточной воды.

В блок 2 подают 2000 кг/ч ДМД>848 кг/ч водяного пара из блока 6 и 4152 кг/ч водяного пара со стороны. Образовавшуюся изопренсодержащую фракцию в количестве 1104 кг/ч подают в блок 5. Водный слой в количестве 5710 кг/ч возвращают в блок 1.

В блоке 3 получают 132 кг/ч легких ВПП, которые направляют в блок 4 на разложение и 308 кг/ч тяжелых ВПП, которые направляют на реализацию.

В блок 4 из блока 3 подают 132 кг/ч легких ВПП, 80 кг/ч побочных продуктов из блока 5 и 1060 кг/ч перегретого водяного пара из блока 6. Полученную изопренсодержащую фракцию в количестве 56 кг/ч подают в блок 5, а водный слой в количестве 1152 кг/ч в блок 1.

В блоке 5 разделяют изопренсодержащую фракцию и получают 1000 кг/ч изопрена - мономера, 80 кг/ч побочных продуктов, которые направляют в блок 4 и 80 кг/ч тяжелого остатка, который подают в блок 6.

В блок 6 из блока 1 подают 2120 кг/ч сточных вод, 80 кг/ч тяжелого остатка из блока 5 и получают 1908 кг/ч водяного пара, который подают в блок 2 и в блок 4.

Образование сточных вод снижается до 6 т на 1 т изопрена.

Изобретение содержит технические решения, позволяющие улучшить технико-экономические показатели процесса, а также снизить негативное влияние производства изопрена на окружающую среду. При промышленном использовании предлагаемой установки снижается себестоимость изопрена, снижается потребление воды из природных источников, снижается количество отходов производства, образование сточных вод снижается до 6 т на 1 т изопрена, тяжелый остаток после выделения изопрена-мономера утилизируется непосредственно в производстве.

1. Установка для производства изопрена из изобутилена и формальдегида, и/или веществ, являющихся их источниками, включающая блок синтеза триметилкарбинола, блок синтеза диметилдиоксана, блок получения изопрена, блок разложения побочных продуктов, блок ректификации образующихся в блоке синтеза диметилдиоксана высококипящих побочных продуктов, блок выделения и очистки изопрена, отличающаяся тем, что установка дополнительно содержит блок обезвреживания сточных вод, соединенный входящими технологическими линиями с блоком синтеза диметилдиоксана и с блоком выделения и очистки изопрена, а выходящей технологической линией с блоком синтеза триметилкарбинола.

2. Установка для производства изопрена из изобутилена и формальдегида и/или веществ, являющихся их источниками, включающая блок синтеза диметилдиоксана, блок получения изопрена, блок ректификации образующихся в блоке синтеза диметилдиоксана высококипящих побочных продуктов, блок разложения побочных продуктов, блок выделения и очистки изопрена, отличающаяся тем, что установка дополнительно содержит блок обезвреживания сточных вод, соединенный входящими технологическими линиями с блоком синтеза диметилдиоксана и с блоком выделения и очистки изопрена, а выходящими технологическими линиями с блоком получения изопрена и с блоком разложения побочных продуктов, соединенным с блоком синтеза диметилдиоксана.