Способ дуговой наплавки катаных центров локомотивных колес из среднеуглеродистой стали

Иллюстрации

Показать всеИзобретение относится к способу электродуговой наплавки цилиндрических поверхностей ободьев и ступиц катаных центров локомотивных колес из среднеуглеродистой стали для устранения технологического износа и продления срока их службы. Техническим результатом, на достижение которого направлено заявляемое изобретение, является получение бездефектного сварного соединения наплавленным металлом, близким по своим механическим свойствам, прежде всего твердости, к основному металлу центров. Указанный технический результат достигается тем, что в способе дуговой наплавки катаных центров локомотивных колес из среднеуглеродистых сталей центры колесные катаные или отдельные их части предварительно нагревают и осуществляют наплавку с последующим охлаждением, причем нагрев выполняют транзисторным высокочастотным индукционным нагревателем, а наплавку осуществляют сварочной проволокой следующего состава, мас.%: углерод - 0,04-0,08; кремний - 0,20-0,40; марганец - 1,00-1,40; хром - 0,70-1,00; молибден 0,50-0,80; ванадий - 0,15-0,30; железо - остальное. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к электродуговой наплавке цилиндрических поверхностей ободьев и ступиц катаных центров локомотивных колес из среднеуглеродистой стали для устранения технологического износа и продления срока их службы.

Известен способ получения наплавленного на изделие покрытия, при котором со стороны торцевой поверхности изделия размещают вспомогательный элемент, производят электродуговую наплавку поверхности изделия, при этом процесс наплавки начинают и заканчивают на вспомогательном элементе, а после окончания наплавки разделяют вспомогательный элемент и изделие, причем вспомогательный элемент выполняют в виде валика, наплавленного на торцевую поверхность изделия электродом, близким по составу к материалу изделия, а разделение производят путем срезания упомянутого валика (патент РФ №2133652, B22D 19/08, B23K 9/04, опубл. 27.07.1999 г.) - аналог.

Недостатком известного способа является то, что использование электрода, «близкого по составу к материалу изделия», невозможно при наплавке катаных центров из среднеуглеродистой стали, так как при применении таких электродов при наплавке деталей из среднеуглеродистой стали неизбежны образование горячих и холодных трещин, а также закалка наплавленных валиков с образованием структур высокой твердости с резким усложнением их механической обработки, что также не применимо при наплавке цилиндрической поверхности обода катаного центра из среднеуглеродистой стали, так как наплавка вспомогательных валиков на торцевые поверхности обода является самостоятельной трудоемкой операцией, выполняемой на специализированной установке после предварительного подогрева с последующей выдержкой центра с наплавленным валиком в термокамере.

Известен также способ наплавки ответственных деталей из трудносвариваемых сталей при электродуговой наплавке (сварке) под флюсом высокоуглеродистых сталей с содержанием углерода до 0,6%, например, ответственных деталей железнодорожного транспорта - бандажей локомотивных колес, цельнокатаных вагонных колес, колесных центров локомотивов и т.п. при котором наплавку деталей из трудносвариваемых сталей выполняют под слоем флюса двумя проволочными электродами с предварительным нагревом деталей до 240-260°С, а после окончания наплавки детали охлаждают со скоростью не более 5°С/мин (патент РФ №2176581, B23K 9/04, B23K 9/18, опубл. 10.12.2001 г.) - аналог.

Недостатком известного способа является то, что, хотя он и предназначен для наплавки трудносвариваемых, в том числе среднеуглеродистых сталей, в нем не ставится задача получения наплавленного металла, близкого или равного по механическим и триботехническим свойствам основному металлу деталей. Невыполнение этого условия для катаных центров локомотивных колес из среднеуглеродистых сталей приводит к снижению надежности и долговечности изделий, как и приведенная в формуле прототипа скорость охлаждения деталей из трудносвариваемых сталей в 5°С/мин.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является получение бездефектного сварного соединения с наплавленным металлом, близким по своим механическим свойствам, прежде всего твердости, к основному металлу центров.

Указанный технический результат достигается тем, что в способе дуговой наплавки катаных центров локомотивных колес из среднеуглеродистых сталей, катаные центры или отдельные их части предварительно нагревают и осуществляют наплавку с последующим охлаждением, причем нагрев выполняют транзисторным высокочастотным индукционным нагревателем, а наплавку осуществляют сварочной проволокой следующего состава (мас.%): углерод 0,04-0,08; кремний - 0,20-0,40; марганец - 1,00-1,40; хром 0,70-1,00; молибден - 0,50-0,80; ванадий - 0,15-0,30; железо - остальное.

Способ характеризуется тем, что для оптимизации результата предварительный нагрев осуществляют до 180-200°С, а охлаждают после наплавки со скоростью V, выбранной из диапазона 40°С/час≤V≤50°С/час. Время нагрева и температура нагрева наплавляемой поверхности катаного центра подобраны таким образом, чтобы обеспечить гарантированный термический цикл сварки, при котором кристаллизация наплавленного металла происходит с образованием в его структуре игольчатого феррита, а превращение металла зоны термического влияния происходило без образования закалочных структур и холодных трещин.

Способ характеризуется тем, что наплавку осуществляют сварочной проволокой, содержащий комплекс легирующих элементов.

В соответствии с ГОСТ Р 55498-2013 «Центры колесные катаные для железнодорожного подвижного состава», катаный центр состоит из обода, ступицы и диска, которые выполнены из одного материала. Выбор места наплавки определяется тем, какой элемент катаных центров изношен и требует восстановления. В случае если изношен один элемент, осуществляют наплавку одного элемента катаного центра или отдельной части элемента катаного центра, например внутренней поверхности ступицы или наружной поверхности обода. Параметры предварительного нагрева, наплавки и последующего охлаждения, а также состав используемой сварочной проволоки правомерны как при нагреве катаного центра целиком, так и при нагреве любого из его элементов (обод, ступица, диск или их части), так как достижение технического результата в заявляемом решении зависит не от геометрической формы элемента, а от его материала, который является идентичным для всех частей катаных центров. В дальнейшем в описании использован термин «катаные центры», но он включает в себя и отдельные их части (элементы) - обод, ступицу, диск. Существенным во всех случаях является то, что технология наплавки должна соответствовать параметрам, изложенным в формуле заявляемого изобретения.

Как показали исследования, проведенные авторами заявляемого решения, высокими механическими свойствами и сопротивляемостью схватыванию при трении обладает наплавленный металл, в структуре которого преобладает игольчатый феррит.

Для получения наплавленного металла с такой структурой при дуговой наплавке цилиндрических поверхностей обода и ступицы катаных центров локомотивных колес из среднеуглеродистой стали авторами был выбран присадочный материал (сварочная проволока) на основе железа с системой легирования C-Si-Mn-Cr-Mo-V (углерод - кремний - марганец - хром - молибден - ванадий) в заявленных в формуле соотношениях.

Для образования игольчатого феррита содержание углерода, определяющего ферритные и перлитные превращения аустенита в сталях, с учетом колебания химического состава стали при ее выплавке, должно находиться в диапазоне 0,04-0,08% от общего мас.%. Если содержание углерода меньше 0,04%, то эффективность введения легирующих элементов в наплавленный металл снижается с точки зрения формирования в его структуре игольчатого феррита, а если больше 0,08%, то возникает вероятность появления при кристаллизации наплавленного металла хрупких закалочных структур мартенсита и бейнита с образованием холодных трещин.

Кремний уменьшает возможность образования игольчатого феррита, но он в виде ферросилиция является самым распространенным раскислителем при выплавке стали. В данном решении с учетом влияния других легирующих элементов предлагается диапазон содержания кремния в сварочной проволоке 0,2-0,4%. Пределы содержания кремния в сварочной проволоке определены металлургическими возможностями производителей сварочной проволоки исходя из условий минимального содержания кремния и минимальной стоимости изготовления сварочной проволоки.

Марганец активно увеличивает содержание в структуре наплавленного металла игольчатого феррита, его содержание в сварочной проволоке, с учетом влияния других легирующих элементов, составляет 1,1-1,5%. Учитывая, что металл центра имеет ограничения по скорости охлаждения при наплавке, принято его минимальное количество не менее 1,1%, с целью соответствия необходимой скорости охлаждения наплавленного металла для получения в его структуре игольчатого феррита. Содержание в сварочной проволоке более 1,5% марганца в допустимом диапазоне скоростей охлаждения приводит при наплавке к выделению в структуре наплавленного металла закалочных структур.

Хром сдвигает вправо кривые на диаграммах изотермического распада аустенита, увеличивая способность стали к закаливанию и образует несколько сложных карбидов высокой твердости, что повышает износостойкость сталей. Содержание хрома в сварочной проволоке с учетом влияния других легирующих элементов должно находиться в пределах 0,5-0,8%. Если хрома меньше 0,5%, то эффективность введения других легирующих элементов резко падает, с точки зрения формирования в наплавленном металле структуры игольчатого феррита. Если содержание в сварочной проволоке хрома более 0,8%, то при максимально допустимой скорости охлаждения наплавленного металла возможно образование закалочных структур, снижающих его хладостойкость, а также образование холодных трещин.

Молибден измельчает первичную структуру металла шва и увеличивает количество игольчатого феррита в наплавленном металле. Принимаем содержание молибдена в предлагаемой сварочной проволоке с учетом влияния других легирующих элементов - 0,4-0,6%. Если содержание молибдена менее 0,4%, то также снижается эффективность введения легирующих элементов и эффект измельчения первичного зерна (аустенита), необходимого для формирования в структуре наплавленного металла игольчатого феррита. Если содержание молибдена в сварочной проволоке больше 0,6%, то повышается вероятность переохлаждения остаточного аустенита с выделением в структуре наплавленного металла закалочных структур, снижающих его хладостойкость и стойкость против образования холодных трещин.

Ванадий способствует образованию игольчатого феррита и препятствует формированию феррита Видманштетта, снижающего ударную вязкость стали. Содержание ванадия в проволоке с учетом влияния других легирующих элементов - на уровне 0,1-0,2%. Если содержание ванадия меньше 0,1%, то снижается эффект от его введения в сварочную ванну, особенно при нижних пределах содержания в сварочной проволоке легирующих элементов. При большем содержании ванадия в сварочной проволоке (более 0,2%) эффект сохраняется, однако резко снижается эффективность использования такой сварочной проволоки.

До настоящего времени легированные сварочно-наплавочные проволоки при наплавке центров локомотивных колес не применялись. Применялись сварочные проволоки типа Св-08А и Св-08Г2С, которые не могут обеспечить требуемые механические и триботехнические свойства наплавленного металла при ремонте катаных центров из среднеуглеродистой стали, что в отличие от заявляемой технологии с использованием легированной сварочной проволоки не обеспечивает стабильного натяга бандажа на ободе и ступицы на оси колесной пары при высокой сопротивляемости схватыванию и образованию задиров при напрессовке и распрессовке центров.

При дуговой наплавке катаных центров из среднеуглеродистой стали проволокой описанного выше состава целесообразно обеспечение определенных температурных условий (скорости нагрева и охлаждения), что обеспечивает отсутствие хрупких структурных составляющих в зоне термического влияния стали и способствует формированию в наплавленном металле структуры игольчатого феррита. Эти условия предлагается обеспечивать нагревом катаных центров перед наплавкой транзисторным высокочастотным индукционным нагревателем, позволяющим с высокой точностью регулировать скорость и температуру нагрева деталей практически любой формы перед их наплавкой и тем самым задавать необходимую скорость охлаждения зоны термического влияния и металла шва.

Пример конкретного выполнения.

Партия из 12 катаных центров восстановлена автоматической наплавкой под флюсом поверхности обода. Материал катаного центра - сталь марки С по ГОСТ Р 55498-2013, следующего состава: С - 0,47%, Si - 0,50%, Mn - 1,00%, Cr - 0,08%, Ni - 0,05% и V - 0,09%, S - 0,01%, Р - 0,008%, Fe - остальное.

Сварочная проволока, содержащая С - 0,04%, Si - 0,35%, Mn - 1,5%, Cr - 0,6%, Мо - 0,5% и V - 0,2%, Fe - остальное.

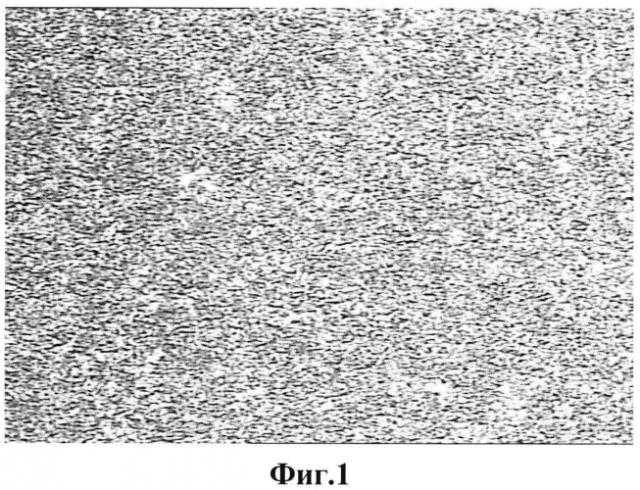

Наплавка обода катаного центра была выполнена при нагреве обода транзисторным индукционным нагревателем до 200°С за 30 минут. Время нагрева и температура нагрева наплавляемой поверхности катаного центра подобраны таким образом, чтобы обеспечить гарантированный термический цикл сварки, при котором кристаллизация наплавленного металла происходит с образованием в его структуре игольчатого феррита, а превращение металла зоны термического влияния происходило без образования закалочных структур и холодных трещин. Охлаждение катаного центра после наплавки его обода выполнялось в термокамере со скоростью охлаждения 40°С/час. Металл шва, наплавленный на поверхность обода катаного центра проволокой указанного состава при данном тепловом режиме (с учетом разбавления металла шва основным металлом), имел следующий химический состав в мас.%: С - 0,09, Si - 0,57, Mn - 1,71, Cr - 0,49, Мо - 0,45, V - 0,09, Fe - остальное. Содержание игольчатого феррита в металле шва достигало 80% (см. фиг. 1).

Среднее значение твердости по Виккерсу наплавленного металла, замеренной в 16-ти точках, равнялось 2 4 7 − 3 0 2 2 7 0 H V 1 0 при значении твердости основного металла обода 2 3 2 − 3 0 2 2 3 8 H V 1 0 , т.е. наплавленный металл близок по своим механическим свойствам, прежде всего твердости, основному металлу центров.

В настоящий момент опытная партия катаных центров проходит эксплуатационные испытания в составе локомотива, пробег составляет около 95000 км.

Таким образом, можно сделать вывод, что катаные центры из среднеуглеродистой стали, наплавленные сварочной проволокой заявляемого состава с предварительным нагревом катаных центров, не будут иметь задиров и схватывания при формировании колесных пар и будут обладать высокими эксплуатационными свойствами.

1. Способ дуговой наплавки катаных центров локомотивных колес из среднеуглеродистых сталей, заключающийся в том, что центры катаные или отдельные их части предварительно нагревают и осуществляют наплавку с последующим охлаждением, причем нагрев выполняют транзисторным высокочастотным индукционным нагревателем, а наплавку осуществляют сварочной проволокой следующего состава, мас. %:

| углерод | 0,04-0,08 |

| кремний | 0,2-0,4 |

| марганец | 1,0-1,4 |

| хром | 0,7-1,0 |

| молибден | 0,5-0,8 |

| ванадий | 0,15-0,30 |

| железо | остальное |

2. Способ по п. 1, отличающийся тем, что предварительный нагрев осуществляют до 180-200°C.

3. Способ по п. 1, отличающийся тем, что центры катаные охлаждают со скоростью в диапазоне от 40°C/час до 50°C/час.