Способ импульсного электронно-ионно-плазменного упрочнения твердосплавного инструмента или изделия

Иллюстрации

Показать всеИзобретение относится к области упрочняющей обработки изделий из твердых сплавов. Техническим результатом изобретения является повышение ресурса работы инструментов, деталей машин и механизмов, работающих в условиях резания, трения и абразивного износа. Для достижения технического результата рабочую поверхность инструмента или изделия из твердого сплава облучают импульсным сильноточным электронным пучком с энергией 10-30 кэВ при длительности импульсов облучения 150-200 мкс и количеством импульсов 10-30, при давлении плазмообразующих газов в рабочей камере облучения 0,02-0,03 Па и плотности энергии в электронном пучке 40-60 Дж/см2, при этом в качестве плазмообразующего газа для получения электронного пучка используются инертные газы криптон или ксенон. 6 ил., 3 табл.

Реферат

Изобретение относится к области упрочнения металлокерамических (твердых) сплавов инструментального назначения и может быть использовано для повышения ресурса работы инструментов, металлокерамических покрытий, деталей машин и механизмов, работающих в условиях резания, трения, абразивного износа.

Известен способ повышения износостойкости твердосплавного инструмента или изделия [патент RU 2338798; C21D 9/22, 1/09; опубл. 20.11.2008], преимущественно на основе карбида титана и никельхромовой связки (Ni-Cr), путем облучения рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией 10-30 кэВ, количеством импульсов 10-30 при плотности энергии электронного пучка 30-40 Дж/см2 и длительности импульсов облучения 150-200 мкс (в качестве плазмообразующего газа в плазмонаполненном катоде для получения электронного пучка используется инертный газ аргон). В результате износостойкость твердого сплава повышается более чем в 3 раза.

Недостатком известного способа является низкая термическая стабильность физических свойств поверхностного слоя твердого сплава с модифицированной структурой. Например, электронно-пучковое облучение в соответствии с описанным способом почти в 1,5 раза снижает величину коэффициента трения при комнатной температуре испытания. С повышением температуры испытания вплоть до 600°C наблюдается стабильное повышение величины коэффициента трения и при 600°C величина коэффициента трения увеличивается практически до его значения на поверхности твердого сплава в исходном (до облучения) состоянии. Это означает, что при повышенных температурах происходит реструктуризация модифицированной структуры поверхностного слоя и его разупрочнение. Указанный недостаток является существенным, поскольку режущие кромки металлорежущего инструмента нагреваются в процессе резания металла до 700°C.

Наиболее близким аналогом к предлагаемому изобретению по совокупности существенных признаков является способ повышения износостойкости твердосплавного инструмента или изделия [патент RU 2457261; C21D 9/22, 1/09; опубл. 27.07.2012], преимущественно из твердого сплава на основе карбида титана с никельхромовой связкой, включающий облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией электронов 10-30 кэВ при длительности импульсов облучения 150-200 мкс и количеством импульсов 10-30. При этом в качестве плазмообразующего газа в плазмонаполненном катоде для получения электронного пучка используется реакционноспособный газ азот при давлении азота 0,02-0,03 Па и плотности энергии в электронном пучке 50-70 Дж/см2. При указанном электронно-пучковом облучении в азотсодержащей плазме газового разряда в межчастичных прослойках металлического связующего металлокерамической композиции образуются наночастицы нитрида алюминия, повышается износостойкость металлической связки, стойкость режущей пластины из твердого сплава при резании металла повышается более чем в 5 раз, по сравнению со стойкостью пластины после облучения в аргонсодержащей плазме газового разряда.

Недостатком известного способа является высокие значения коэффициента трения на облученной в азотсодержащей плазме поверхности твердого сплава. На фиг. 1 представлены экспериментально полученные температурные зависимости величины коэффициента трения по поверхности твердого сплава в исходном (до облучения) состоянии (кривая 1), после электронно-пучкового облучения в аргонсодержащей плазме (кривая 2) и после облучения в азотсодержащей плазме газового разряда (кривая 3). Хорошо видно, что импульсное электронно-пучковое облучение твердого сплава в аргонсодержащей плазме газового разряда приводит к повышению величины коэффициента трения по поверхности твердого сплава во всем температурном интервале и при 600°C совпадает с величиной коэффициента трения по поверхности твердого сплава в исходном состоянии. Замена аргонсодержащей плазмы на азотсодержащую приводит к еще большим значениям коэффициента трения как при комнатной, так и при температурах от 200°C до 600°C. Указанный недостаток является существенным, поскольку известно, что повышение коэффициента трения по рабочей поверхности металлорежущего инструмента, даже при общем повышении ресурса работы инструмента, является отрицательным фактором, особенно при повышенных скоростях резания, отрицательно влияющим на качество чистовой обработки металлорежущим инструментом (дестабилизация механизма стружкообразования при токарной или фрезерной обработке металла).

Представленные в прототипе изобретения результаты получены на основе наноструктурирования металлического связующего в металлокерамической структуре поверхностного слоя твердого сплава при импульсном электронно-пучковом облучении его поверхности. С уменьшением содержания в твердом сплаве металлического связующего (в промышленных твердых сплавах на основе карбида вольфрама содержание керамической составляющей достигает 94 и более процентов) происходит принципиальное изменение механизма модификации металлокерамической структуры поверхностного слоя твердого сплава - образование наноструктур в поверхностном слое возможно, в основном, только за счет наноструктурирования керамической компоненты твердого сплава, что требует разработки новых электрофизических подходов к наноструктурированию поверхностных слоев твердых сплавов.

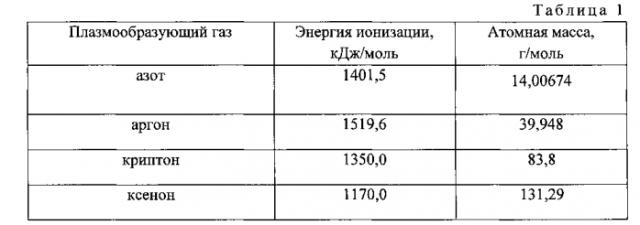

Задачей настоящего изобретения является разработка способа импульсного электронно-ионно-плазменного упрочнения твердосплавного инструмента или изделия путем совмещения электронно-пучкового облучения с ионной бомбардировкой в едином цикле импульсного упрочнения поверхностных слоев твердых сплавов. С этой целью в качестве плазмообразующих инертных газов необходимо использовать инертные газы с более высокой, по сравнению с аргоном, атомной массой и более низкими значениями энергии ионизации, какими являются инертные газы: криптон или ксенон. В таблице 1 представлены значения энергии ионизации плазмообразующих газов.

Применение в качестве плазмообразующих газов криптона или ксенона, благодаря более низкой энергии ионизации и проявлению ударной ионизации при соударении ионов тяжелых инертных газов с нейтральными атомами, создает условия более полной ионизации плазмообразующего газа, обеспечивая переход от электронно-пучкового режима облучения к электронно-ионно-плазменному облучению поверхности твердого сплава. При этом в процессе импульсного электронно-ионно-плазменного воздействия на поверхностный слой твердого сплава значительный вклад вносит ударное воздействие ионов тяжелых инертных газов. Другими словами, процесс наноструктурирования металлокерамической структуры поверхностного слоя происходит как за счет межфазного взаимодействия компонентов металлокерамической композиции при сверхвысокоскоростном нагреве поверхностного слоя до аномально высоких температур с последующим его высокоскоростным охлаждением, так и за счет механического (ударного) воздействия тяжелых ионов криптона или ксенона на частицы керамической компоненты. При этом роль ударного воздействия тяжелыми ионами в процессе наноструктурирования керамической компоненты поверхностного слоя твердого сплава должна повышаться с увеличением содержания в твердом сплаве керамической составляющей.

Решение поставленной задачи достигается тем, что как в известном, так и в предлагаемом способе осуществляется облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией электронов 10-30 кэВ при длительности импульсов облучения 150-200 мкс и количеством импульсов 10-30 при давлении плазмообразующих газов в рабочей камере облучения 0,02-0,03 Па и плотности энергии в электронном пучке 40-60 Дж/см2.

Новым является то, что в качестве плазмообразующего газа для получения электронного пучка используются инертные газы: криптон или ксенон.

Сущность изобретения заключается в том, что при импульсном электронно-ионно-плазменном облучении в криптон- и ксенонсодержащих плазмах газового разряда в поверхностном слое твердого сплава, наряду с образованием в прослойках металлического связующего металлокерамической структуры твердых сплавов наноразмерных частиц продуктов межфазного взаимодействия компонентов твердого сплава при высокоскоростном нагреве и охлаждении, в результате механического (ударного) воздействия ионов инертного газа на частицы керамической компоненты происходит наноструктурирование последней. Изобретение поясняется следующими иллюстрациями.

На фиг. 2 представлены микроструктуры поверхности металлокерамического сплава 50об. % TiC/50 об. % (Ni-Cr) после импульсного электронно-пучкового облучения в аргонсодержащей (а), азотсодержащей (б), криптонсодержащей (в) и ксенонсодержащей (г) плазме газового разряда (40 Дж/см2, 200 мкс, 15 имп.). Стрелками указаны не полностью растворившиеся в расплаве металлического связующего частицы исходного карбида титана.

Сравнительный анализ представленных на фиг. 2 микроструктур показывает, что если после облучения в аргонсодержащей плазме газового разряда поверхностный слой металлокерамического сплава подвергается полной переплавке, при которой карбидная компонента практически полностью растворяется в расплаве металлического связующего (фиг. 2, а), то при переходе к азотсодержащей плазме на облученной поверхности можно видеть микрочастицы карбидной фазы, оставшиеся от не полностью растворившихся в расплаве металла связующего частиц карбида исходной металлокерамики (фиг. 2, б). С переходом на облучение в криптонсодержащей плазме газового разряда происходит фрагментация поверхностного слоя, в центральной части отдельных фрагментов зеренной структуры можно видеть микрочастицы карбидной фазы (фиг. 2, в). Эффект фрагментации структуры поверхностного слоя с расположенными в центральной части отдельных зерен микрочастицами карбидной фазы усиливается при переходе к облучению в ксенонсодержащей плазме газового разряда (фиг. 2, г).

Более детальная картина реструктуризации карбидной компоненты в поверхностном слое металлокерамического сплава 50 об. % TiC/50 об. % (Ni-Cr) при его облучении в криптон-, ксенон- и (ксенон + азот)-содержащей плазме газового разряда представлена на фиг. 3 в виде микроструктур при высоких значениях увеличения изображения. Анализируя представленные на данном рисунке характерные изображения структуры, можно отметить, что в процессе облучения металлокерамического сплава в криптонсодержащей плазме газового разряда при плотности энергии в электронном пучке 40 Дж/см2, длительности воздействия и количестве импульсов 150 мкс и 15 имп. происходит ярко выраженная фрагментация структуры поверхностного слоя металлокерамического сплава в виде образования набора зерен. В центральной части каждого зерна фрагментированной структуры находится микрочастица карбида, а в объеме зерна равномерно распределены наноразмерные частицы карбидной фазы (фиг. 3, а). С увеличением плотности энергии в электронном пучке до 50 Дж/см2 при неизменных значениях длительности и количества импульсов облучения происходит увеличение размеров отдельных зерен структуры поверхностного слоя с образованием внутри зерен дендритного каркаса карбидной составляющей металлокерамической композиции (фиг. 3, б).

При переходе к облучению в ксенонсодержащей плазме газового разряда эффект реструктуризации карбидной компоненты поверхностного слоя металлокерамического сплава 50 об. % TiC/50 об. % (Ni-Cr) проявляется в еще более явном виде (фиг. 3, в, г). Основной особенностью, формирующейся в процессе импульсного электронно-пучкового облучения микроструктуры поверхностного слоя металлокерамического сплава, является сохранение дисперсного характера распределения наноразмерных частиц вторичного карбида в объеме структурных фрагментов поверхностного слоя при повышении плотности энергии в электронном пучке от 40 до 50 Дж/см2. Стрелками указаны не полностью растворившиеся в расплаве металлического связующего частицы исходного карбида титана.

На фиг. 4 представлены температурные зависимости глубины канавки резания алмазным контртелом на поверхности образцов металлокерамического сплава 50 об. % TiC/50 об. % (Ni-Cr) в исходном состоянии и после импульсного электронно-пучкового облучения в Ar-, N- и (Xe+N)-содержащей плазме газового разряда (а) и временной стойкости пластин из твердого сплава при резании стали от величины плотности энергии в электронном пучке при импульсном облучении в плазмах газового разряда на основе Ar, N, Хе и (Xe+N) газовой смеси (б). С переходом от облучения в Ar-содержащей плазме к облучению в N- и затем в (Хе+N)-содержащей плазме происходит кратное повышение стойкости поверхностного слоя пластин при его взаимодействии с алмазным контртелом, многократно повышается временная стойкость пластин при резании стали. При этом достаточно четко просматривается последовательность влияния образования дополнительных структурных уровней на указанные свойства: переход от 3-х уровневой структуры в исходном состоянии (частицы карбида, межчастичные прослойки металлического связующего и переходные зоны от частиц к связующему) к 4-уровневой структуре (образование наноразмерных частиц вторичного карбида в межчастичных прослойках металлического связующего) повышает стойкость твердого сплава при резании металла в 6 раз, а переход к 5-уровневой структуре поверхностного слоя (при образовании в межчастичных прослойках металлического связующего наночастиц нитрида алюминия при облучении в (Ar+N)-содержащей плазме) повышает стойкость твердого сплава при резании металла в 12 раз. Наноструктурирование карбидной компоненты металлокерамической композиции в поверхностном слое металлокерамического сплава при его электронно-пучковом облучении в Хе- или (Хе+N)-содержащей плазме газового разряда повышает стойкость твердого сплава 50 об. % TiC/50 об. % (Ni-Cr) при резании металла более чем в 20 раз (фиг. 4, б).

Представленные на примере твердого сплава 50 об. % TiC/50 об. % (Ni-Cr) с высоким содержанием металлического связующего данные показывают, что наноструктурирование карбидной компоненты вносит наиболее значительный вклад в повышение как стойкости поверхностного слоя при взаимодействии с алмазным контртелом, так и в повышение временной стойкости поверхностного слоя при резании металла. Сказанное имеет прямое отношение к модификации структурно-фазового состояния поверхностных слоев, широко применяемых в машиностроении твердых сплавов с высоким содержанием керамической компоненты в сплаве.

На фиг. 5 представлены микроструктуры поверхности широко известного в отечественной промышленности твердого сплава Т40 состава (75%WC+14%(Ti,Ta,Nb)C)/11%Co в исходном (а) и после облучения в азотсодержащей (б, д, з), аргонсодержащей (в, е, и) и ксенонсодержащей (г, ж, к) плазмах газового разряда.

Можно констатировать, что в исходном состоянии структура твердого сплава образована частицами карбидов (W,Ti,Ta,Nb)C неравноосной формы с размерами от 1 до 3 мкм (а).

В результате облучения в азотсодержащей плазме при плотности энергии в электронном пучке 40 Дж/см2 в поверхностном слое твердого сплава происходит оплавление карбидных при незначительном изменении их размеров (фиг. 5, 6). С увеличением плотности энергии до 60 Дж/см2 происходит измельчение структуры карбидного каркаса поверхностного слоя, формируется дендритная структура карбидной компоненты твердого сплава (фиг. 5, д) и с увеличением плотности энергии в электронном пучке до 70 Дж/см2 происходит переплав компонентов поверхностного слоя, образуется слой литого состояния твердого сплава (фиг. 5, з).

При переходе к облучению в аргонсодержащей плазме при плотности энергии в электронном пучке 40 Дж/см2 на поверхности твердого сплава формируется нерегулярное распределение карбидных частиц с размерами 0,5-3,0 мкм (фиг. 4, в). С увеличением плотности энергии в электронном пучке до 60 Дж/см2 характер распределения и размерность карбидных частиц сохраняются (фиг. 5, е). Увеличение плотности энергии до 70 Дж/см2 приводит к переплаву компонентов металлокерамической композиции, образованию больших участков литого состояния (фиг. 5, и).

Иной характер изменения микроструктуры поверхностного слоя твердого сплава при изменении величины плотности энергии в электронном пучке наблюдается при облучении твердого сплава в ксенонсодержащей плазме. При плотности энергии в электронном пучке 40 Дж/см2 на поверхности твердого сплава формируется фрагментированная структура с грубыми границами раздела и равномерно распределенными внутри фрагментов наноразмерными частицами карбидов (фиг. 5, г). С повышением плотности энергии до 60 Дж/см2 на поверхности твердого сплава образуется регулярная металлокерамическая структура с размером карбидных частиц 300-500 нанометров (фиг. 5, ж). С увеличением плотности энергии до 70 Дж/см2 происходит частичный переплав компонентов поверхностного слоя, в поверхностном слое сохраняется каркас из карбидных частиц неравноосной конфигурации (фиг. 5, к).

Можно констатировать, что при сравнительно низких значениях плотности энергии в электронном пучке (до 40 Дж/см2) импульсное электронно-пучковое облучение в азот- и в аргонсодержащей плазмах газового разряда приводит к снижению стойкости твердого сплава при резании металла, что обусловлено формированием в поверхностном слое твердого сплава нерегулярной и сравнительно крупномасштабной металлокерамической структуры (фиг. 5, б, в). В то же время в результате облучения в ксенонсодержащей плазме стойкость твердого сплава при резании металла повышается, что обусловлено формированием в поверхностном слое твердого сплава регулярной с высоким уровнем дисперсности металлокерамической структуры (фиг. 5, г). Смена плазмообразующего газа на ксенон при импульсном электронно-пучковом облучении приводит к значительному (до 1,5 раза) повышению стойкости твердого сплава при резании металла (фиг. 5, кривая 3). Столь значительное повышение стойкости обусловлено образованием в поверхностном слое твердого сплава регулярной металлокерамической структуры из наноразмерных карбидных частиц сферической формы (фиг. 5, ж).

На фиг. 6 представлена зависимость временной стойкости поверхностного слоя твердого сплава Т40 при резании металла (сталь 45) от плотности энергии в электронном пучке при импульсном облучении (150 мкс, 15 импульсов) в азот- (1), аргон- (2) и ксенонсодержащей (3) плазмах газового разряда.

Представленная на фиг. 5 картина эволюции структуры поверхностного слоя твердого сплава в результате импульсного электронно-пучкового облучения в азот-, аргон- и в ксенонсодержащей плазмах газового разряда при изменении плотности энергии в электронном пучке полностью соответствует зависимости временной стойкости поверхностного слоя твердого сплава при резании металла от плотности энергии в электронном пучке и от природы плазмообразующего газа (см. фиг. 6). С увеличением плотности энергии в электронном пучке до 60 Дж/см2 при облучении поверхности твердого сплава в азот- и аргонсодержащих плазмах газового разряда происходит повышение стойкости твердого сплава при резании металла, но не более времени резания стали твердым сплавом в исходном (до облучения) состоянии (фиг. 6, кривые 1, 2). Повышение стойкости можно отнести за счет значительного измельчения металлокерамической структуры поверхностного слоя после облучения в азотсодержащей плазме (фиг. 5, д), так и за счет формирования более регулярного распределения карбидных частиц в поверхностном слое твердого сплава после облучения в аргонсодержащей плазме (фиг. 5, е).

Дальнейшее повышение плотности энергии в электронном пучке до 70 Дж/см2 при облучении в азот- и аргонсодержащих плазмах приводит к снижению стойкости твердого сплава при резании металла (фиг. 6, кривые 1, 2), что обусловлено образованием на поверхности твердого сплава участков в литом состоянии.

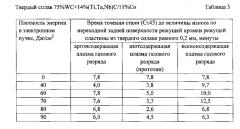

Изобретение осуществляется следующим образом (таб. 2, 3).

Образцы из твердых сплавов с различным содержанием керамической компоненты (50%TiC/50%(Ni-Cr) и (75%WC+14%(Ti,Ta,Nb)C)/11%Co) размером 12×12×4 мм с отполированной до металлографического класса чистоты поверхностью помещали в рабочую камеру установки для импульсного электронно-ионно-плазменного облучения. Для получения плазмы газового разряда в полый катод установки, после откачки вакуума до 10-4 Па, напускали аргон или ксенон до 0,02-0,03 Па. Поверхность образцов твердого сплава облучали электронным пучком с энергией электронов 30 кэВ при плотности энергии в пучке от 40 до 70 Дж/см2, при длительности импульсов 150 мкс и 15 импульсах облучения. После облучения исследовали микроструктуру поверхностного слоя пластин и их стойкость в режиме резания металла (сталь 45). Стойкость пластин оценивали по времени достижения критической степени изнашивания режущей кромки (0,2 мм).

Способ импульсного электронно-ионно-плазменного упрочнения поверхностного слоя твердосплавного изделия, включающий облучение рабочей поверхности изделия импульсным сильноточным электронным пучком с энергией 10-30 кэВ при длительности импульсов облучения 150-200 мкс и количеством импульсов 10-30, при давлении плазмообразующего газа в рабочей камере облучения 0,02-0,03 Па и плотности энергии в электронном пучке 40-60 Дж/см2, отличающийся тем, что в качестве плазмообразующего газа используют криптон или ксенон.