Способ получения высокомолекулярного бромированного каучука с использованием общего растворителя

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения бромированных каучуков. Описан способ получения бромированного каучука, включающий, по меньшей мере, следующие этапы: a) обеспечение реакционной среды, содержащей общую алифатическую среду, которая содержит по меньшей мере 50 мас.%. одного или нескольких алифатических углеводородов с температурой кипения в диапазоне от 45°C до 80°C при давлении 1013 гПа, и смесь мономеров, содержащую по меньшей мере один изоолефиновый мономер, по меньшей мере один мультиолефиновый мономер и не содержащую или содержащую по меньшей мере один другой сополимеризуемый мономер при массовом отношении смеси мономеров к общей алифатической среде от 40:60 до 99:1; b) полимеризация смеси мономеров в реакционной среде с образованием каучукового раствора, содержащего каучуковый полимер, по меньшей мере в значительной степени растворенный в среде, содержащей общую алифатическую среду и остаточные мономеры из смеси мономеров; c) отделение остаточных мономеров смеси мономеров из каучукового раствора с образованием отделенного каучукового раствора, содержащего каучук и общую алифатическую среду, d) бромирование каучука в отделенном каучуковом растворе с использованием бромирующего агента, который по меньшей мере частично регенерирован окислителем, при этом окислитель выбирают из группы, включающей пероксиды и образующие пероксиды вещества. Также описано применение бромированного каучука, полученного указанным выше способом для получения отвержденных бромированных каучуков, и описано применение бромированного каучука, полученного указанным выше способом или отвержденного бромированного каучука в качестве части шины. Технический результат - снижение энергопотребления и расхода сырья, сокращение образования нежелательных побочных продуктов. 3 н. и 18 з.п. ф-лы, 1 ил., 1 табл., 4пр.

Реферат

Изобретение относится к энергоэффективному и экологически благоприятному способу получения бромированных каучуков, в частности, бромбутилкаучука, в котором используется общая среда для полимеризации в растворе и последующего бромирования каучука и который обеспечивает улучшенные показатели использования брома благодаря применению окислителя. Более конкретно, изобретение относится к способу, в котором используется общая алифатическая среда для полимеризации в растворе и бромирования каучука в присутствии бромирующего агента и окислителя с промежуточным удалением непрореагировавших мономеров.

Используемый здесь термин "бутилкаучук" обычно означает и включает в себя сополимеры изоолефинов с 4-7 атомами углерода, конъюгированных диенов с 4-14 атомами углерода и, возможно, других сополимеризуемых мономеров, если не определено иное. Используемый здесь термин "бром-бутилкаучук" обычно означает и включает в себя бромированные бутилкаучуки, в частности, хлорированные и бромированные каучуки, если не указано иное. Иллюстративным и предпочтительным примером бутилкаучука является каучук, полученный путем сополимеризации изопрена и изобутилена, который в дальнейшем будет также называться IIR. Его бромированный аналог также называют BIIR.

В обычном процессе производства бромбутилкаучука (BIIR) изобутиленовые и изопреновые мономеры вначале полимеризуют в полярной бромуглеводородной среде, такой как метилхлорид с инициирующей системой на основе алюминия, как правило, трихлорид алюминия (AlCl3) или этилалюминийдихлорид (EtAlCl2). Бутилкаучук не растворяется значительным образом в этой полярной среде, а присутствует в виде взвешенных частиц, и поэтому этот процесс обычно называют суспензионным. Остаточные мономеры и среда полимеризации затем удаляются паром из бутилового каучука, прежде чем растворить его в среде бромирования - обычно неполярной среде, такой как гексан. Процесс бромирования приводит к образованию конечного бромированного продукта. Поэтому обычный способ включает отдельные этапы полимеризации и бромирования с использованием двух различных сред. Использование полярной среды для полимеризации и неполярной среды для бромирования требует промежуточных шагов очистки и растворения, которые неэффективны с энергетической точки зрения.

Этап отделения мономеров и метилхлорида от бутилкаучука проводится до бромирования, чтобы избежать образования высокотоксичных побочных продуктов реакции брома с остаточными мономерами. Нормальная температура кипения компонентов, используемых в этом процессе: метилхлорид -24°С, изобутилен -7°С и изопрен 34°С. В ходе любого процесса очистки, при котором удаляются более тяжелые остаточные мономеры (изопрен), также будет удален практически весь метилхлорид и изобутилен. Процесс удаления всех непрореагировавших компонентов из каучуковой суспензии требует значительного количества энергии. Большая молекулярная масса (и, следовательно, более высокая температура кипения) бромированных мономеров также препятствует удалению этих веществ после процесса бромирования.

Проводимые в растворе процессы полимеризации бутилкаучука давно известны и применялись на протяжении многих лет в России. Пример проводимого в растворе процесса описан в СА 1,019,095, который раскрывает использование изопентана в качестве предпочтительной среды полимеризации. Производимые с использованием описанного выше процесса полимеры являются негалогенированными. Хотя теоретически бромирование может происходить в изопентане, присутствие остаточных мономеров (изобутилена и изопрена) приведет к образованию вышеупомянутых нежелательных побочных продуктов при бромировании. Удаление непрореагировавших мономеров является проблемой данного процесса, которая пока что не была решена. Хотя было бы желательным удалить мономеры путем дистилляции, температура кипения изопентана (28°С) ниже, чем у более тяжелого остаточного изопренового мономера (34°С), поэтому такое разделение невозможно. Даже при использовании чистого н-пентана (точка кипения 36°С) в качестве среды, разница в температурах кипения будет недостаточной для обеспечения эффективного удаления изопрена с использованием методов дистилляции. Поэтому остаточные мономеры и среда должны вместе удаляться из бутилкаучука, как в суспензионном процессе, с последующим повторным растворением каучука для проведения бромирования. Это оказывается еще более энергоемким, чем бромирование после обычного суспензионного процесса. Следовательно, использование изопентана в качестве общей среды для производства бромбутилкаучука (BIIR) не является практичным при традиционном способе в растворе.

Из уровня техники известно использование гексана, т.е. C6-среды, в качестве среды полимеризации в проводимом в растворе процессе. Однако вязкость раствора полимера сильно зависит от вязкости используемой среды. Поскольку вязкость C6-среды намного выше, чем у C5-среды, для данной молекулярной массы и уровня твердого вещества в полимере получаемая вязкость раствора полимера оказывается гораздо выше. При использовании C6 в качестве растворителя уровень содержания твердых веществ в полимере должен быть достаточно низким, поскольку в противном случае раствор становится слишком вязким для хорошей передачи тепла, прокачки насосом и других операций. В целом, экономические показатели процесса сильно зависят от уровня твердых веществ полимера в растворе или суспензии, выходящих из реактора полимеризации. Более высокие уровни твердых веществ означают более высокий уровень преобразования и улучшение экономических показателей. Для получения материала с достаточно высокой молекулярной массой для коммерческого использования необходимо использовать в полимеризации бутила относительно низкие температуры, зачастую ниже -80°С. Эти низкие температуры усугубляют проблему высокой вязкости раствора и могут привести к еще более низким уровням твердого вещества. Поэтому в случае проводимого в растворе процесса с использованием гексана в качестве растворителя довольно трудно достичь экономически эффективного уровня твердых веществ (конверсии) при нужной температуре (молекулярном весе) в связи с высокой вязкостью.

Помимо неблагоприятного потребления энергии, еще одним неэффективным компонентом известных способов получения бромбутилкаучуков является то, что теоретическая доля брома в реакционной смеси, которая может быть введена в полимер, составляет, максимум, 50% от теоретического значения, а фактический коэффициент использования, наблюдаемый в промышленных установках, как правило, менее 45%. Большая часть оставшегося брома утрачивается в результате образования бромистого водорода в качестве побочного продукта, который при нормальных условиях больше не участвует в бромировании полимера. Бромистый водород впоследствии нейтрализуют основным материалом, таким как раствор гидроксида натрия, и вымывают из бромбутилкаучука, как описано, например, в US 5,077,345. Как следствие, большое количество разбавленных бромидов щелочных и щелочноземельных металлов утилизуются каждый год.

Известен способ повышения использования брома в процессе бромирования бутилкаучука, который включает применение окислителя в количестве, по меньшей мере, 0,5 моль на моль бромирующего агента, такого как перекись водорода или гипохлорита щелочного и щелочноземельного металла, при необходимости в присутствии эмульгатора, который окисляет бромистый водород до элементарного брома. Таким образом, регенерированный бром становится доступным для дальнейшего бромирования бутилкаучука, тем самым значительно увеличивая коэффициент использования брома. Такие способы описаны, например, в US 3,018,275, US 5,681,901 и ЕР 803517 A.

В ЕР 709401 А описан способ повышения эффективности бромирования в процессах бромирования каучука путем проведения реакции бромирования в присутствии элементарного брома и водного раствора органического азосоединения, такого как азодиизобутиронитрил и/или гипохлорита щелочного и щелочноземельного металла.

Следовательно, насущной остается потребность в эффективном, экологически благоприятном способе получения бромбутиловых каучуков, который позволит значительно снизить энергопотребление и расход сырья и будет осуществляться в приемлемом диапазоне вязкости для обеспечения более высоких уровней содержания твердого вещества при желаемом значении молекулярной массы. Этот способ должен также обеспечивать отделение остаточных мономеров от растворителя перед галогенированием, чтобы сократить образование нежелательных побочных продуктов.

Предложен способ получения бромированных каучуков, включающий, по меньшей мере, следующие этапы:

а) обеспечение реакционной среды, содержащей

- общую алифатическую среду, которая содержит по меньшей мере 50% масс. одного или нескольких алифатических углеводородов с температурой кипения в диапазоне от 45°С до 80°С при давлении 1013 гПа, и

- смесь мономеров, содержащую по меньшей мере один изоолефиновый мономер, по меньшей мере один мультиолефиновый мономер и не содержащую или содержащую по меньшей мере один другой сополимеризуемый мономер

при массовом отношении смеси мономеров к общей алифатической среде от 40:60 до 99:1, предпочтительно от 50:50 до 85:15, еще более предпочтительно от 61:39 до 80:20;

b) полимеризация смеси мономеров в реакционной среде с образованием каучукового раствора, содержащего каучуковый полимер, по меньшей мере в значительной степени растворенный в среде, содержащей общую алифатическую среду и остаточные мономеры из смеси мономеров;

c) отделение остаточных мономеров смеси мономеров из каучукового раствора с образованием отделенного каучукового раствора, содержащего каучук и общую алифатическую среду,

d) бромирование каучука в отделенном каучуковом растворе с использованием бромирующего агента, который по меньшей мере частично регенерирован окислителем.

Объем изобретения включает любое возможное сочетание перечисленных здесь определений, параметров и иллюстраций, в целом или в предпочтительных объемах.

Используемый здесь термин "по меньшей мере в значительной степени растворенный" означает, что по меньшей мере 70% масс., предпочтительно по меньшей мере 80% масс., более предпочтительно по меньшей мере 90% масс. и еще более предпочтительно по меньшей мере 95% масс. каучукового полимера, полученного на этапе b), растворено в среде.

В одном из вариантов осуществления изобретения полимеризации в соответствии с этапом b) и обеспечение раствора в соответствии с этапом а) осуществляется с использованием реакторов полимеризации в растворе. Подходящие реакторы известны специалистам в данной области техники и включают хорошо известные проточные реакторы полимеризации.

Этап с) способа может включать использование дистилляции для отделения непрореагировавших остаточных мономеров, т.е. изоолефиновых и мультиолефиновых мономеров из среды. Это сокращает образование нежелательных побочных продуктов бромирования из непрореагировавших мономеров. Процесс проводят при умеренном или относительно высоком содержании мономеров в общей алифатической среде. Как правило, изоолефиновые мономеры имеют значительно меньшую вязкость, чем общая алифатическая среда, и, следовательно, более высокий уровень мономеров приводит к снижению общей вязкости. Показатели общей энергоэффективности и использования сырья в способе оказываются лучшими, поскольку устраняется необходимость в отделении каучука от первого разбавителя или растворителя, используемого для полимеризации, а затем повторного растворения во втором растворителе для бромирования и рециркуляции бромидов, полученных в ходе бромирования, в бромирующий агент. Интегрированный процесс в соответствии с изобретением обеспечивает повышение эффективности использования энергии и сырья, а также сокращение числа этапов процесса по сравнению с обычными, не интегрированными процессами получения бромированных каучуков, в частности, бромбутиловых каучуков.

В одном из вариантов осуществления изобретения бромирование в соответствии с этапом d) осуществляется в непрерывном процессе, например, с использованием известного проточного реактора галогенирования.

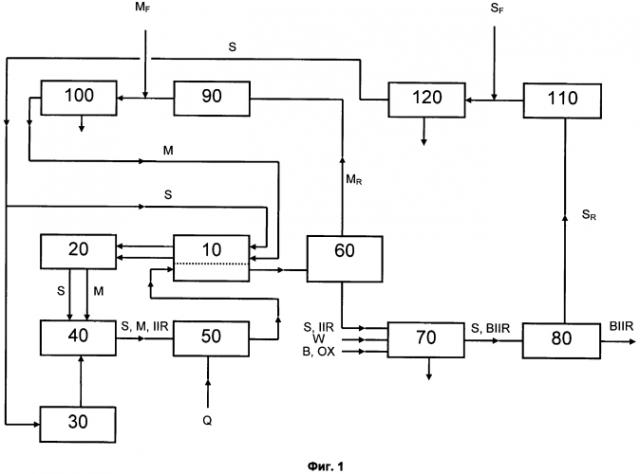

После общего описания изобретения предпочтительные варианты его осуществления будут описаны в качестве примера со ссылкой на Фиг.1, на которой изображена схема процесса в соответствии с настоящим изобретением, в котором используется очистка и необязательная рециркуляция непрореагировавших мономеров после их отделения от раствора полимера.

Как изображено на Фиг.1, в реактор полимеризации в растворе 40 подаются мономеры М, содержащие изопрен и изобутилен, и общая алифатическая среда S через необязательно присутствующий теплообменник 10, предпочтительно рекуперативный теплообменник, и охладитель подаваемого материала 20. Мономеры могут быть либо предварительно смешанными с общей алифатической средой, либо смешаны в реакторе полимеризации 40. Раствор катализатора, содержащий карбокатионную систему инициатора-активатора типа, используемого для полимеризации бутильного каучука (например, на базе трехвалентных металлов, таких как алюминий, а также небольшое количество воды), предварительно смешанную с общей алифатической средой S в блоке подготовки катализатора 30, и также вводят в реактор 40. Затем в реакторе полимеризации 40 дают произойти полимеризации в растворе. Реакторы полимеризации в растворе 40 типа, подходящего для использования в данном интегрированном процессе, наряду с управлением процессом и рабочими параметрами таких реакторов, описаны, например, в ЕР 0053585 А, включенном сюда путем данной ссылки. Преобразованию дают произойти в требуемой степени, а затем останавливающий реакцию агент Q, например, воду или спирт, такой как метанол, добавляют и смешивают с выходным потоком реактора, содержащим общую алифатическую среду S, непрореагировавшие мономеры М и бутилкаучук IIR в смеситель 50. Полученный раствор полимера, содержащий непрореагировавшие мономеры М, т.е. изопрена и изобутилена, общую алифатическую среду S и бутилкаучук IIR пропускают через рекуперативный теплообменник 10, где он нагревается от подаваемых в реактор материалов, в то же время способствуя охлаждению этих материалов, прежде чем они поступят в конечный охладитель подаваемого материала 20. Нагретый раствор полимера затем направляют в дистилляционную колонну 60 для удаления непрореагировавших мономеров. После того как непрореагировавшие мономеры были отделены, как поток для рециркуляции MR, они выходят из верхней части колонны 60, а отделенный раствор полимера (S, IIR) выходит из нижней части колонны 60 в реактор бромирования в растворе 70. Дополнительная общая алифатическая среда S и/или вода W может подаваться в реактор бромирования 70 с целью обеспечения желаемых условий для бромирования. Важно отметить, что одна и та же общая алифатическая среда, используемая для полимеризации, сопровождает бутилкаучук через процесс бромирования, и нет необходимости в отделении полимера из растворителя перед бромированием. В реактор бромирования 70 также подается бромирующий агент В и окислитель ОХ. Бромбутил каучук (BIIR) выходит из реактора в растворе (S, BIIR), а затем проходит окончательную обработку с использованием оборудования окончательной обработки 80, как известно из уровня техники. Общую алифатическую среду удаляют на этапе окончательной обработки и направляют в качестве потока для рециркуляции SR в область рекуперации растворителя 110, после которой следует область очистки растворителя 120. Дополнительная общая алифатическая среда SF может быть добавлена до очистки 120 или позднее, если среда уже была предварительно очищена. Очищенную общую алифатическую среду возвращают в рекуперативный теплообменник 10 и конечный охладитель подаваемого материала 20 для повторного использования в процессе. Непрореагировавшие мономеры, отделенные от раствора полимера в дистилляционной колонне 60, направляются как поток для рециркуляции MR в устройство отгонки мономеров 90, а затем очищают в области очистки мономеров 100, а затем рециркулируются в рекуперативный теплообменник 10 и охладитель подаваемого материала 20. Дополнительные свежие мономеры MF могут быть добавлены до очистки мономеров 100 или после нее, если мономеры уже были предварительно очищены. Использование общей алифатической среды для полимеризации и бромирования снижает воздействие на окружающую среду и повышает экономическую эффективность интегрированного процесса по сравнению с традиционными подходами.

Приведенное выше описание процесса является примерным и может быть применено ко всем составам общих алифатических сред, а также всем композициям мономеров и продуктов, указанным здесь.

Объем данного изобретения охватывает то, что состав общей алифатической среды может немного различаться перед удалением непрореагировавших мономеров и после него из-за различных температур кипения компонентов.

Смесь мономеров, используемая для производства бутилкаучука путем полимеризации в растворе, не ограничивается конкретным изоолефином, конкретным мультиолефином или конкретными другими сополимеризуемыми мономерами, при условии, что температуры кипения отдельных мономеров ниже, чем у алифатических углеводородов общей алифатической среды, которые выбираются из алифатических углеводородов с температурой кипения в диапазоне от 45°С до 80°С при давлении 1013 гПа. Ясно, что точка кипения мономеров может быть выше, чем 45°С при давлении 1013 гПа, если алифатические углеводороды общей алифатической среды подобраны таким образом, что их точка кипения выше, чем самая высокая температура кипения компонентов смеси мономеров, но все еще ниже 80°С при давлении 1013 гПа.

Предпочтительно, отдельные мономеры имеют температуру кипения ниже 45°С при 1013 гПа, предпочтительно ниже 40°С при 1013 гПа.

Предпочтительными изоолефинами являются: изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен или их смеси. Наиболее предпочтительным изоолефином является изобутен.

Предпочтительными мультиолефинами являются: изопрен, бутадиен или их смеси. Наиболее предпочтительным мультиолефином является изопрен.

В одном варианте осуществления смесь мономеров может содержать от 80,0 до 99,9% масс., предпочтительно от 92,0 до 99,5% масс. по меньшей мере одного, предпочтительно одного изоолефинового мономера и от 0,1 до 20,0% масс., предпочтительно от 0,5 до 8,0% масс. по меньшей мере одного, предпочтительно одного мультиолефинового мономера. Более предпочтительно, смесь мономеров содержит от 95,0 до 98,5% масс. по меньшей мере одного, предпочтительно одного изоолефинового мономера и от 1,5 до 5,0% масс. по меньшей мере одного, предпочтительно одного мономера мультиолефина. Наиболее предпочтительно, смесь мономеров содержит от 97,0 до 98,5% масс. по меньшей мере одного, предпочтительно одного изоолефинового мономера и от 1,5 до 3,0% масс. по меньшей мере одного, предпочтительно одного мультиолефинового мономера.

В предпочтительном варианте осуществления изобретения указанные выше диапазоны относятся к смесям мономеров, в которых изоолефином является изобутен, а мультиолефином - изопрен.

В одном варианте осуществления содержание мультиолефина в бутилкаучуках, полученных в соответствии с изобретением, равно, например, от 0,1% мол. до 20,0% мол., предпочтительно от 0,5% мол. до 8,0% мол., более предпочтительно от 1,0% мол. до 5,0% мол., еще более предпочтительно от 1,5% мол. до 5% мол., еще более предпочтительно от 1,8% мол. до 2,2% мол.

Один из путей преодоления вышеупомянутых проблем вязкости состоит в выборе более высокого отношения мономеров к растворителю на стадии полимеризации. В то время как в уровне техники использовались отношения мономеров к алифатическому углеводородному растворителю до 60:40, в одной из форм исполнения настоящего изобретения используются более высокие отношения, например, от 61:39 до 80:20, предпочтительно от 65:35 до 70:30. Наличие более высоких уровней мономеров, которые преимущественно являются C4-соединениями и имеют более низкую вязкость, чем общая алифатическая среда, снижает вязкость раствора до допустимых пределов, а также позволяет достигнуть более высокого уровня твердого вещества на этапе полимеризации. Использование более высоких уровней мономеров также позволяет достигнуть приемлемой молекулярной массы при более высокой температуре, чем в случае использования более низких уровней мономера. Использование более высокой температуры, в свою очередь, снижает вязкость раствора и позволяет достигнуть более высоких уровней твердых веществ полимеров в растворе.

Другой путь преодоления вышеупомянутых проблем вязкости состоит в выборе общей алифатической среды в качестве растворителя. Растворитель, имеющий более высокое содержание или состоящий из соединений, имеющих точку кипения ниже 45°С или менее при 1013 гПа, будет иметь температуру кипения, настолько близкую к температуре кипения мономеров, что их отделение из раствора также приведет к значительному удалению растворителя.

Использование растворителя, имеющего более высокое содержание или состоящего из соединений, имеющих температуру кипения выше 80°С при 1013 гПа, вызовет трудности в отделении каучука после бромирования. Вязкость раствора, обусловленная использованием таких растворителей, также значительно выше, чем в случае общей алифатической среды, что затрудняет обращение с раствором и препятствует передаче тепла в реакторе, даже при описанных выше высоких отношениях мономера к растворителю.

В предпочтительном варианте осуществления изобретения общая алифатическая среда содержит по меньшей мере 80% масс. одного или нескольких алифатических углеводородов с температурой кипения в диапазоне от 45°С до 80°С при давлении 1013 гПа, предпочтительно по меньшей мере 90% масс., еще более предпочтительно по меньшей мере 95% масс. и еще более предпочтительно по меньшей мере 97% масс. Али-фатические углеводороды с температурой кипения в диапазоне от 45°С до 80°С при давлении 1013 гПа включают циклопентан, 2,2-диметилбутан, 2,3-диметилбутан, 2-метилпентан, 3-метилпентан, н-гексан, метилцикло-пентан и 2,2-диметилпентан.

Общая алифатическая среда может, например, дополнительно содержать другие соединения, которые являются, по меньшей мере, по существу инертными в условиях полимеризации, такие как другие алифатические углеводороды, например, гептаны и октаны, имеющие температуру кипения более 80°С при давлении 1013 гПа, пропаны, бутаны, пентаны, циклогексан, а также галогенуглеводороды, такие как метилхлорид и другие хлорированные алифатические углеводороды, которые, по меньшей мере, являются по существу инертным в условиях реакции, а также гидрофторуглероды, причем гидрофторуглероды являются, например, представленными формулой: CxHyFz, где x является целым числом от 1 до 20, альтернативно от 1 до предпочтительно от 1 до 3, а y и z являются целыми числами и по меньшей мере равны единице.

В другом предпочтительном варианте осуществления изобретения общая алифатическая среда по существу не содержит галогенуглеводородов.

В другом варианте осуществления изобретения общая алифатическая среда имеет содержание циклических алифатических углеводородов менее 25% масс., предпочтительно - менее 20% масс.

В другом варианте осуществления изобретения общая алифатическая среда содержит циклогексан (температура кипения: 80,9°С при 1013 гПа) в количестве менее 5% масс., предпочтительно менее 2,5% масс.

Используемый здесь термин "по существу не содержит галогенуглеводородов" означает содержание галогенуглеводородов в общей алифатической среде менее 2% масс., предпочтительно менее 1% масс., более предпочтительно менее 0,1% масс. и еще более предпочтительно отсутствие галогенуглеводородов.

Предпочтительная доля мономеров в углеводородном растворителе не может быть вычислена заранее, однако может быть легко определена в ходе нескольких простых экспериментов. В то время как увеличение количества мономеров приводит к снижению вязкости раствора, точное теоретическое прогнозирование степени этого снижения не представляется возможным, отчасти из-за комплексного воздействия на вязкость взаимодействия различных компонентов раствора в концентрациях и при температурах, используемых в процессе.

В одном варианте осуществления температура процесса на этапе b) находится в диапазоне от -100°С до -40°С, предпочтительно в диапазоне от -95°С до -65°С, более предпочтительно в диапазоне от -85°С до -75°С, еще более предпочтительно в диапазоне от -80°С до -75°С.

Хотя более высокие температуры являются предпочтительными с точки зрения снижения расхода энергии на охлаждение и перекачку насосами (в связи со снижением вязкости при повышении температуры), они обычно приводят к получению полимеров с меньшей молекулярной массой, чем коммерчески желательная масса. Тем не менее, благодаря высокому содержанию мономеров в растворителе согласно настоящему изобретению, при более высоких температурах удается достигнуть молекулярной массы, хотя и меньшей, но все еще в пределах допустимой.

Таким образом, в альтернативном варианте осуществления используются температуры в диапазоне от -50°С до ниже -75°С, предпочтительно от -55°С до -72°С, более предпочтительно от -59°С до -70°С, еще более предпочтительно от -61°С до -69°С, и при этом получают бутилкаучук с желаемой молекулярной массой.

Средневесовая молекулярная масса бутилкаучуковых полимеров, получаемых с использованием способа в соответствии с настоящим изобретением, измеренная перед бромированием, как правило, находится в диапазоне от 200 до 1000 кг/моль, предпочтительно от 200 до 700 кг/моль, более предпочтительно от 325 до 650 кг/моль, более предпочтительно от 350 до 600 кг/моль, еще более предпочтительно от 375 до 550 кг/моль, еще более предпочтительно от 400 до 500 кг/моль. Если не указано иное, молекулярные массы определяют с использованием гель-проникающей хроматографии в тетрагидрофуране (THF) с использованием стандартов молекулярной массы полистирола.

Вязкость раствора на выходе из реактора 40 составляет, обычно и предпочтительно, менее 2000 сП, предпочтительно менее 1500 сП, более предпочтительно менее 1000 сП. Наиболее предпочтительный диапазон вязкости: от 500 до 1000 сП. Если не указано иное, вязкость измеряли во вращательном реометре конусно-пластинчатого типа (Haake). Все указанные значения вязкости являются экстраполированными значениями вязкости при нулевом сдвиге.

Содержание твердых веществ в растворе, полученном после полимеризации, предпочтительно находится в диапазоне от 3 до 25% масс., более предпочтительно от 10 до 20% масс., еще более предпочтительно от 12 до 18% масс., еще более предпочтительно от 14 до 18% масс., еще более предпочтительно от 14,5 до 18% масс., еще более предпочтительно от 15 до 18% масс., наиболее предпочтительно от 16 до 18% масс. Как описано выше, предпочтительным является более высокое содержание твердых веществ, однако оно приводит к повышению вязкости раствора. Более высокое отношение мономера к растворителю, используемое в данном способе, позволяет достигнуть более высокого содержания твердых веществ, чем это удавалось ранее, а также предоставляет преимущество, заключающееся в возможности использования общей алифатической среды для полимеризации и бромирования.

Используемый здесь термин "содержание твердых веществ" означает процент по массе полимера, полученного в соответствии с этапом b), т.е. в процессе полимеризации и присутствующего в каучуковом растворе.

На этапе с) непрореагировавшие остаточные мономеры удаляются из раствора после полимеризации, предпочтительно с использованием процесса дистилляции. Процессы дистилляции для разделения жидкостей с различными температурами кипения хорошо известны в данной области и описаны, например, в Encyclopedia of Chemical Technology, Kirk Othmer, 4th Edition, pp.8-311, включенной сюда путем данной ссылки.

Степень разделения в значительной степени зависит от количества тарелок, используемых в колонне. Приемлемый и предпочтительный уровень остаточных мономеров в растворе после отделения составляет менее 20 ч. на млн по массе. Было обнаружено, что для достижения этой степени отделения достаточно около 40 тарелок. Отделение общей алифатической среды от мономеров не является столь критичным, и содержание компонентов общей алифатической среды, например, до 10% масс. является приемлемым в верхнем потоке из области дистилляции. В предпочтительном варианте осуществления содержание компонентов общей алифатической среды в верхнем потоке из области дистилляции составляет менее 5% масс., более предпочтительно - менее 1% масс.

Со ссылкой на Фиг.1 способ по настоящему изобретению предпочтительно включает очистку непрореагировавших мономеров, отделенных от раствора полимеризации с использованием дистилляционной колонны 60. Для этой цели может быть предусмотрен блок очистки 100. В альтернативном варианте очистка может выполняться вне установки, в отдельном блоке очистки. Очищенные мономеры, как правило, возвращают в процесс и смешивают со свежими мономерами, однако, в альтернативном варианте, они могут использоваться в других процессах или быть проданы в качестве сырья. Предпочтительные варианты осуществления способа включают указанные дополнительные этапы очистки и рециркуляции для достижения высокого уровня экономической эффективности процесса.

Очистка мономеров может выполняться путем пропускания через адсорбирующие колонны, содержащие подходящие молекулярные сита или абсорбентные материалы на основе оксида алюминия. Для того, чтобы свести к минимуму неблагоприятное воздействие на реакцию полимеризации, общая концентрация воды и веществ, таких как спирты и другие органические оксигенирующие вещества, которые оказывают отравляющее воздействие на реакции, предпочтительно снижается до менее чем около 10 ч. на млн. по массе. Доля мономеров, доступных для рециркуляции, зависит от степени преобразования, достигнутой в ходе процесса полимеризации. Например, при использовании соотношения мономеров и общей алифатической среды 66:34, если уровень содержания твердых веществ в полученном каучуковом растворе составляет 10%, то 85% мономеров доступны для возврата в поток для рециркуляции. Если уровень твердых веществ увеличивается до 18%, то 73% мономеров будут доступны для рециркуляции.

После удаления непрореагировавших остаточных мономеров бутиловый полимер бромируют на этапе d). Бромбутилкаучук производят с использованием жидкофазного метода. Отделенный каучуковый раствор, содержащий каучук и общую алифатическую среду, далее также называемый "цементом", обрабатывают бромирующим агентом, который по меньшей мере частично регенерирован окислителем.

В отделенный каучуковый раствор может добавляться дополнительный растворитель, содержащий, например, свежую общую алифатическую среду и/или воду, для получения цемента, обладающего требуемыми свойствами для бромирования.

Бромирование в общей алифатической среде, используемой на этапе полимеризации, обеспечивает преимущество экономии энергии по сравнению с обычным суспензионным процессом за счет устранения необходимости в отделении полимера из полимеризационной среды и последующем повторном растворении его в другой среде для бромирования.

Предпочтительно, количество бромирующего агента находится в диапазоне от 0,1 до 20% масс., предпочтительно от 0,1 до 8% масс., более предпочтительно от 0,5 до 4% масс., еще более предпочтительно от 0,8 до 3% масс., даже более предпочтительно от 1,2 до 2,5%, даже более предпочтительно от около 1,5% масс. до около 2,5% масс. и наиболее предпочтительно от 1,5 до 2,5% масс. от массы каучука.

В другом варианте осуществления количество бромирующего агента составляет от 0,2 до 1,2-кратного молярного количества двойных связей, содержащихся в каучуке, предпочтительно бутилкаучуке, предпочтительно от 0,3 до 0,8, более предпочтительно от 0,4 до 0,6-кратного молярного количества.

Бромирующий агент может включать элементарный бром (Br2), интергалогены, такие как бром хлорид (BrCl) и/или их органо-галоидные предшественники, например, дибром-диметил гидантоин, N-бромсукцинимид и т.п. Наиболее предпочтительным бромирующим агентом является молекулярный бром (Br2).

В случае проведения реакции в присутствии окислителя в начале реакции бромирования бромистый водород может использоваться в качестве источника брома. Предпочтительным источником брома является молекулярный бром (Br2).

Было обнаружено, что подходящими окислителями для использования в способе согласно настоящему изобретению являются водорастворимые материалы, которые содержат кислород. Предпочтительные окислители выбирают из группы, включающей пероксиды и образующие пероксиды вещества, как, например, следующие вещества: пероксид водорода, хлорат натрия, бромат натрия, гипохлорит или бромит натрия, кислород, оксиды азота, озон, перекисное соединение мочевины, кислоты, такие как пертитановая, перциркониевая, перхромовая, пермолибденовая, первольфрамовая, перборная, перфосфорная, перпирофосфорная, персульфаты, перхлорная, перхлорат и перйодная кислота и смеси перечисленных выше соединений.

Такие окислители могут использоваться в сочетании с поверхностно-активными веществами или без них. В предпочтительном варианте осуществления поверхностно-активные вещества не добавляются.

Подходящие поверхностно-активные вещества, например, соли C6-C24-алкил- или C6-C14-арил-сульфокислоты, жирные спирты, этоксилированные жирные спирты и сходные материалы.

Предпочтительными окислителями являются пероксид водорода и образующие пероксид водорода вещества, такие как перкислоты и натрий пероксид, причем пероксид водорода является более предпочтительным.

По соображениям безопасности пероксид водорода предпочтительно применяют в виде его водного раствора, в частности, его водных растворов, содержащих от 25 до 50% масс., предпочтительно от 28 до 35% масс., более предпочтительно около 30% масс. пероксида водорода.

Было обнаружено, что чем ниже содержание воды в цементе, тем лучше показатель использования брома и осуществления окисления пероксидом водорода.

Поэтому массовое отношение пероксида водорода к воде в реакционной смеси предпочтительно ниже 1:100, еще более предпочтительно - ниже 1:50, а еще более предпочтительно - ниже 1:10. В одном варианте осуществления изобретения общее количество воды, присутствующей в реакционной смеси, обеспечивается путем добавления раствора пероксида водорода.

Количество окислителя, используемого в соответствии с данным изобретением, зависит от количества и вида используемого бромирующего агента. Например, можно использовать от 0,2 до 5 моль окислителя на моль бромирующего агента, предпочтительно от 0,5 до 3 моль и более предпочтительно - от 0,8 до 1,2 моль.

Окислитель может быть введен в реакционную зону в начале реакции бромирования, он может быть добавлен до введения бромирующего агента, одновременно с ним или после него.

В предпочтительном варианте окислитель добавляют до бромирующего агента, чтобы позволить ему распространиться по всей реакционной среде, окислитель добавляют одновременно с бромирующим агентом или перед ним.

В другом варианте осуществления окислитель не добавляют в реакционную смесь, пока, по меньшей мере, около 50% бромирующего агента не будет израсходовано в реакции бромирования.

Процесс бромирования может проводиться при температуре от 0°С до 90°С, предпочтительно от 20°С до 80°С, а время реакции может составлять, например, от 1 минуты до 1 часа, предпочтительно от 1 до 30 минут. Давление в реакторе бромирования может составлять от 0,8 до 10 бар.

Уровень бромирования в ходе этого процесса может контролироваться таким образом, что конечный полимер имеет предпочтительные количества брома, как описано выше. Конкретный способ присоединения галогенов к полимеру особо не ограничен, и специалистам в данной области техники будет понятно, что могут использоваться режимы, отличные от описанных выше, при достижении преимуществ изобретения. Дополнитель