Резцедержатель для машины для обработки грунта

Иллюстрации

Показать всеГруппа изобретений относится к резцедержателям для машины для обработки грунта, в частности для дорожной фрезерной машины. Технический результат заключается в обеспечении стабильной и стойкой конфигурации резцедержателя. Резцедержатель в области стороны обработки имеет гнездо для резца, вставной выступ опорного элемента, при этом опорный элемент имеет две несущие поверхности, которые расположены под углом друг к другу и которые образуют пару несущих поверхностей. Опорный элемент имеет дополнительную несущую поверхность, которая расположена под углом к двум несущим поверхностям пары несущих поверхностей, причем две несущие поверхности пары несущих поверхностей в направлении подачи резцедержателя по меньшей мере в отдельных областях расположены перед или за вставным выступом, а дополнительная несущая поверхность по меньшей мере в отдельных областях расположена в направлении подачи соответственно за или перед вставным выступом. Несущие поверхности пары несущих поверхностей и дополнительная несущая поверхность образуют опорную направляющую с тремя поверхностями, таким образом, что несущие поверхности пары несущих поверхностей и дополнительная несущая поверхность расположены относительно друг друга пирамидообразно. 2 н. и 23 з.п. ф-лы, 15 ил.

Реферат

Изобретение касается резцедержателя для машины для обработки грунта, в частности для дорожной фрезерной машины, который в области стороны обработки опорного элемента имеет гнездо для резца и на котором со стороны вставного выступа опорного элемента опосредствованно или непосредственно расположен вставной выступ, при этом опорный элемент имеет две несущие поверхности, которые располагаются под углом друг к другу и образуют пару несущих поверхностей.

Из US 3,992,061 известен резцедержатель, который имеет опорный элемент с цельно выполненным вставным выступом. Через опорный элемент проходит цилиндрическое, выполненное в качестве гнезда для резца отверстие. В гнездо для резца может вставляться обрабатывающий инструмент, в настоящем случае резец с круглым хвостовиком. Опорный элемент имеет две находящиеся под углом друг к другу несущие поверхности, которые служат для опирания на соответствующие опорные поверхности базовой части. Базовая часть имеет вставное гнездо, в которое может вставляться резцедержатель своим вставным выступом с возможностью замены. В смонтированном состоянии несущие поверхности резцедержателя прилегают к опорным поверхностям базовой части. Для получения жесткой привязки поверхностей применяется зажимной винт, который зажимает вставной выступ во вставном гнезде базовой части.

Во время обрабатывающих работ обрабатывающий инструмент внедряется в предназначенный для обработки грунт. При этом передаются высокие усилия обработки и отводятся резцедержателем в базовую часть. При этом направление усилия, а также сама величина варьируется при прочих одинаковых условиях, вследствие одного только того факта, что обрабатывающий инструмент образует утолщающуюся от точки входа к точке выхода стружку (стружку в виде запятой). Кроме того, направление усилия и величина варьируются в зависимости от разных параметров, таких как, например, глубина фрезерования, подача, предназначенный для обработки материал и прочее.

Показанный в US 3,992,061 вариант осуществления резцедержателя не может отводить усилия обработки, в частности, при высоких скоростях подачи с достаточно высоким ресурсом стойкости. В частности, несущие поверхности быстро выбиваются. Кроме того, также вставной выступ подвержен высоким изгибным нагрузкам и возникает опасность наступления разрушения вставного выступа вследствие усталости конструктивных элементов.

Из DE 3411602 А1 известен другой резцедержатель. Этот резцедержатель имеет опорный элемент, который посредством выступов оперт на базовую часть. На опорном элементе выполнена зажимная часть, которая посредством клиновых соединений может соединяться с базовой частью.

Другой резцедержатель известен из US 4,828,327. При этом резцедержатель выполнен в виде массивного блока, который пронизан гнездом для резца. Кроме того, резцедержатель имеет резьбовое гнездо, которое находится на одной оси с гнездом для винта базовой части. Через гнездо для винта может продеваться крепежный винт и ввертываться в резьбовое гнездо резцедержателя. При затягивании крепежного винта резцедержатель втягивается в L-образную выемку базовой части и там опирается на опорные поверхности.

Обычно резцедержатели расположены, выступая, на поверхности трубы фрезерного барабана. Во время обрабатывающих работ возникают также поперечные усилия, которые действуют поперек направления подачи инструмента. Эти действующие в направлении центральной продольной оси трубы фрезерного барабана поперечные усилия не всегда могут достаточно стабильно восприниматься описанными в US 4,828,327 резцедержателями. В частности, эти поперечные усилия передаются в крепежный винт, который тогда сильно нагружается на срез.

Задачей изобретения является создать резцедержатель вышеупомянутого рода, который отличается высокой стойкостью.

Эта задача решается за счет того, что опорный элемент имеет дополнительную несущую поверхность, которая располагается под углом к двум несущим поверхностям пары несущих поверхностей.

В соответствии с изобретением на резцедержателе выполняются три несущие поверхности, которые используются для отведения нагрузки в базовую часть. Причем эти три несущие поверхности находятся под углом друг к другу и при этом образуют, аналогично пирамиде с треугольной поверхностью основания, трехстороннюю опору. Эта опора гарантирует прочную посадку резцедержателя на базовой части даже при изменяющемся направлении усилия обработки. Кроме того, благодаря этим трем несущим поверхностям осуществляется также разгрузка вставного выступа.

В рамках изобретения эти три несущие поверхности могут также комбинироваться с еще одной или несколькими дополнительными несущими поверхностями для адаптации резцедержателя к специфической рабочей задаче. Например, могут быть также использованы четыре несущие поверхности, расположенные все под углом друг к другу.

По одному из предпочтительных вариантов осуществления может быть предусмотрено, чтобы две несущие поверхности пары несущих поверхностей были расположены в направлении подачи резцедержателя по меньшей мере в отдельных областях перед вставным выступом, а одна дополнительная несущая поверхность по меньшей мере в отдельных областях против направления подачи за вставным выступом. Альтернативно может быть также предусмотрено, чтобы две несущие поверхности пары несущих поверхностей были расположены против направления подачи по меньшей мере в отдельных областях за вставным выступом, а одна дополнительная несущая поверхность в направлении подачи по меньшей мере в отдельных областях перед вставным выступом. Распределение несущих поверхностей и дополнительной несущей поверхности по областям резцедержателя перед вставным выступом и за вставным выступом оптимальным образом учитывает условия усилий во время внедрения при обработке. Как пояснялось выше, образуется стружка, утолщающаяся от точки входа до точки выхода обрабатывающего инструмента. При этом усилия обработки вначале применения инструмента по своему направлению скорее таковы, что нагрузка резцедержателя возникает перед вставным выступом. Затем направление усилия обработки изменяется, так что все больше нагружаются также области за вставным выступом. Описанное выше расположение несущих поверхностей оптимально учитывает возникающие условия усилий.

Оптимизированная в отношении нагрузок конструкция получается благодаря тому, что обе несущие поверхности пары несущих поверхностей и указанная по меньшей мере одна дополнительная несущая поверхность расходятся от стороны вставного выступа в направлении стороны обработки. Расходящиеся несущие поверхности образуют также призматическую опору в области стороны вставного выступа и обеспечивают здесь надежное снятие усилий в наружном направлении.

Чтобы можно было крепить резцедержатель на трубе фрезерного барабана как в качестве левой, так и в качестве правой части в различных положениях один из особенно предпочтительных вариантов осуществления изобретения предусматривает, что указанная по меньшей мере одна дополнительная несущая поверхность выполнена по существу симметрично относительно центральной поперечной плоскости, проходящей в направлении центральной продольной оси вставного выступа. Благодаря тому, что резцедержатель в своих приходящих в контакт с базовой частью областях несущих поверхностей выполнен симметрично, в различных положениях монтажа достигаются одинаковые условия нагрузок.

Предпочтительно может быть предусмотрено, чтобы дополнительная несущая поверхность по меньшей мере в отдельных областях образовывала нижнюю сторону переднего фартука резцедержателя. Передний фартук обычно закрывает переднюю область базовой части и тем самым защищает ее от износа. Благодаря тому, что теперь передний фартук также используется для расположения несущей поверхности, получается компактная конструкция и возможно простое изготовление резцедержателя.

Может быть также предусмотрено, чтобы дополнительная несущая поверхность по меньшей мере в отдельных областях образовывала нижнюю сторону заднего опорного выступа. При определенных условиях применения посредством заднего опорного выступа передается большая часть усилий. Плоская дополнительная несущая поверхность обеспечивает здесь надежную опору.

Как уже было упомянуто выше, несущие поверхности пары несущих поверхностей и дополнительная несущая поверхность могут образовывать опорную направляющую с тремя поверхностями. Соответственно, эти три несущие поверхности образуют пирамиду с треугольной поверхностью основания в качестве опорной направляющей.

Чтобы можно было надежно воспринимать возникающие во время обрабатывающих работ поперечные усилия, по одному из вариантов изобретения предусмотрено, чтобы перпендикуляры к несущим поверхностям пары несущих поверхностей в каждом случае были направлены к их видимой в направлении подачи инструмента стороне резцедержателя. Соответственно, таким образом, несущие поверхности пары несущих поверхностей, например, при применении резцедержателя на трубе фрезерного барабана расположены наклонно к оси вращения трубы фрезерного барабана. Благодаря этому расположению могут надежно отводиться поперечные усилия.

Надежный монтаж резцедержателя в базовой части возможен в жестком режиме стройплощадки и в непросматриваемых местах также тогда, когда предусмотрено, что несущие поверхности пары несущих поверхностей составляют тупой угол, в частности, в диапазоне от 100° до 140°. Эта конструкция препятствует, кроме того, тому, чтобы также после большой продолжительности работ, при которой несущие поверхности при известных условиях срабатываются, несколько отдаляясь от опорных поверхностей, происходило заклинивание. При этом всегда возможна простая замена резцедержателя. Кроме того, это угловое расположение несущих поверхностей гарантирует надежное снятие усилий обработки. В частности, учитывается рассеивание усилий обработки во время внедрения инструмента.

Предлагаемый изобретением резцедержатель может быть таким, чтобы несущие поверхности пары несущих поверхностей и/или указанная по меньшей мере одна дополнительная несущая поверхность через переходный участок в области стороны вставного выступа по меньшей мере в отдельных областях были соединены друг с другом. Соответственно этому несущие поверхности в вершине угла не сходятся, так чтобы не возникал угловой переход с острыми кромками, который может быть поврежден. Кроме того, с помощью переходного участка и при взаимодействии с базовой частью может также создаваться область осадки. Соответственно этому тогда, когда несущие поверхности и/или опорные поверхности базовой части срабатываются, резцедержатель может непрерывно осаживаться внутрь этого пространства для осадки, при этом всегда сохраняется прилегание несущих поверхностей к опорным поверхностям. В частности, плоское поверхностное прилегание сохраняется даже тогда, когда при сохраняющейся базовой части резцедержатель должен заменяться новым, причем неоднократно.

Особенно предпочтительно, если вставной выступ по меньшей мере частично в области несущих поверхностей пары несущих поверхностей и/или указанной по меньшей мере одной дополнительной несущей поверхности примыкает к стороне вставного выступа. При этом возможна непосредственная привязка несущих поверхностей к вставному выступу, что приводит к уменьшению размеров конструктивных элементов и, кроме того, обеспечивает оптимальный силовой поток.

Предлагаемый изобретением резцедержатель может отличаться тем, что продольная ось вставного выступа и центральная продольная ось призмы, образованной несущими поверхностями пары несущих поверхностей, составляют угол в диапазоне от 100° до 130°. Здесь также достигается оптимальный силовой поток благодаря этому конфигурационному признаку.

При конструкции, которая предусматривает на резцедержателе гнездо для резца, например отверстие, для помещения обрабатывающего инструмента, в частности резца с круглым хвостовиком, оптимальным образом предусмотрено, чтобы центральная продольная ось гнезда для резца посредством в отдельных областях была расположена между несущими поверхностями пары несущих поверхностей. При этом, во-первых, может достигаться хорошее разделение направленных через обрабатывающий инструмент усилий обработки по обеим несущим поверхностям. Кроме того, резцедержатель может также позиционироваться в различной ориентации относительно трубы фрезерного барабана, и при этом надежная передача усилий сохраняется.

Оказалось, что оптимальное разделение подлежащих снятию усилий на продольные и поперечные усилия достигается тогда, когда предусмотрено, чтобы угол между центральной продольной осью, образованной несущими поверхностями пары несущих поверхностей призмы, и центральной продольной осью гнезда для резца находился в диапазоне от 40° до 90°, особенно предпочтительно от 50° до 80°. Эти угловые положения гарантируют также не слишком большое увеличение конструктивной ширины резцедержателя вследствие расположения несущих поверхностей пары несущих поверхностей, и таким образом обеспечивается конструкция, оптимальная в отношении материала.

В соответствии с другим вариантом осуществления изобретения может быть предусмотрено, чтобы гнездо для резца переходило в промывной канал и чтобы этот промывной канал по меньшей мере в отдельных областях выходил в области между несущими поверхностями пары несущих поверхностей. Промывной канал при этом расположен так, чтобы несущие поверхности не сходились под острым углом.

Если по одному из вариантов изобретения предусмотрено, что соответственно первая несущая поверхность пары несущих поверхностей и указанная по меньшей мере одна дополнительная несущая поверхность расположены под углом, предпочтительно в диапазоне от 100° до 140°, друг к другу и образуют опорную область, то резцедержатель может вставляться в также соответственно выполненное угловое гнездо для резцедержателя базовой части и стабильно опираться в нем. Угол раскрытия образует широкий диапазон направлений, из которых могут действовать усилия в ходе внедрения инструмента и при изменениях других параметров.

Один из особенно предпочтительных вариантов изобретения таков, что между несущими поверхностями пары несущих поверхностей расположена плоскость, в которой лежит биссектриса, и что продольная ось вставного выступа расположена симметрично относительно этой плоскости. Благодаря этой симметричной конфигурации резцедержатель может также монтироваться в разных положениях монтажа трубы фрезерного барабана или тому подобного или, соответственно, это имеет то преимущество, что необходим только один вариант и нет необходимости работать с левыми и правыми резцедержателями.

Дополнительно или альтернативно может быть предусмотрено, чтобы центральная продольная ось вставного выступа располагалась в угловом диапазоне от -10° до +10° относительно биссектрисы, которая образована между центральной продольной осью несущих поверхностей пары несущих поверхностей и дополнительной несущей поверхности. Тем самым при стягивании резцедержателя с базовой частью создается равномерный натяг. Особенно предпочтительно при этом предусмотрено, чтобы этот угловой диапазон составлял от -2° до +2°.

Ниже изобретение поясняется подробнее на одном из примеров осуществления, изображенном на чертежах. Показано:

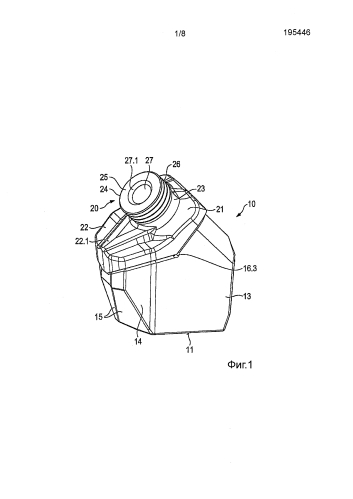

фиг. 1: комбинация базовой части и резцедержателя на виде сбоку в перспективе;

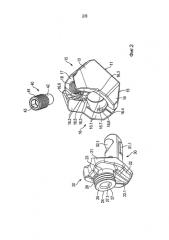

фиг. 2: изображение в соответствии с фиг. 1 на покомпонентном виде;

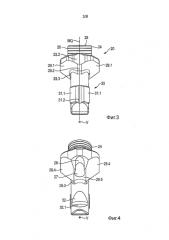

фиг. 3: резцедержатель в соответствии с фиг. 1 и 2 на виде спереди;

фиг. 4: резцедержатель в соответствии с фиг. 1-3 на виде сзади;

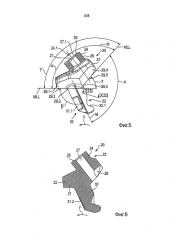

фиг. 5: резцедержатель в соответствии с фиг. 1-4 на виде сбоку-слева;

фиг. 6: изображение в соответствии с фиг. 5 в вертикальном сечении по центральной поперечной плоскости резцедержателя;

фиг. 7: резцедержатель в соответствии с фиг. 1-6 на виде сбоку справа и частично в сечении;

фиг. 8: сечение, отмеченное на фиг. 5 линией VIII-VIII;

фиг. 9: сечение, отмеченное на фиг. 7 линией IX-IX;

фиг. 10: сечение, отмеченное на фиг. 7 линией X-X;

фиг. 11 комбинация инструмента в соответствии с фиг. 1 на виде сверху;

фиг. 12: сечение, отмеченное на фиг. 11 линией XII-XII;

фиг. 13: резцедержатель в соответствии с фиг. 5 на виде спереди;

фиг. 14: резцедержатель на виде сзади; и

фиг. 15: резцедержатель на повернутом виде сбоку.

На фиг. 1 показана комбинация инструмента, состоящая из базовой части 10 и резцедержателя 20. При этом резцедержатель 20 соединен с базовой частью 10 с возможностью замены. Базовая часть 10 имеет массивную основную часть 13, которая имеет нижнюю сторону 11 соединения. Эта сторона 11 соединения вогнуто искривлена, при этом кривизна выбрана соответственно наружному диаметру трубы фрезерного барабана. При этом базовая часть 10 своей стороной 11 соединения может приставляться к наружной стороне трубы фрезерного барабана и привариваться к ней. Основная часть 13 имеет спереди выступ, который сбоку ограничен скошенными поверхностями 14, а спереди наклонными поверхностями 15. Наклонные поверхности 15 расположены под углом друг к другу, а скошенные поверхности 14 под углом примыкают к наклонным поверхностям 15. При этом спереди получается геометрия базовой части 10 в форме стрелы, которая приводит к лучшему действию базовой части 10 при удалении породы.

Как поясняет фиг. 2, в базовой части 10 выполнено гнездо 16 для резцедержателя со вставным гнездом 16.7. При этом вставное гнездо 16.7 проходит через основную часть 13 полностью и входит, таким образом, в сторону 11 соединения. В базовой части 10 выполнено резьбовое гнездо 18, которое входит во вставное гнездо 16.7 (см. фиг. 12). Гнездо 16 для резцедержателя имеет первые опорные поверхности 16.1 и вторые опорные поверхности 16.2. Первые опорные поверхности 16.1 образуют первую пару опорных поверхностей, а вторые опорные поверхности 16.2 образуют вторую пару опорных поверхностей. При этом в каждой паре опорных поверхностей опорные поверхности 16.1, 16.2 расположены соответственно под углом друг к другу. Кроме того, также опорные поверхности 16.1 соответственно расположены под углом к опорным поверхностям 16.2, так что получается тупоугольное гнездо для резцедержателя. В переходной области между отдельными опорными поверхностями 16.1 и 16.2 предусмотрены в каждом случае пространства 16.3, 16.4, 16.5 для осадки в виде выемок. В области пространства 16.5 для осадки предусмотрено, кроме того, углубление 16.6, которое создает переход от гнезда 16 для резцедержателя к резьбовому гнезду 18.

Как можно также видеть на фиг. 2, вокруг входа в резьбовое гнездо 1 выполнена поверхность 17, которая сбоку ограничивается скошенными поверхностями, при этом скошенные поверхности, расходясь, открываются в направлении задней стороны базовой части 10. Таким образом создается возможность легкой чистки поверхности 17 и вместе с тем гнезда 43 для инструмента зажимного винта 40. Зажимной винт 40 имеет резьбовой участок 41, которым он может ввертываться в резьбовое гнездо 18. Кроме того, зажимной винт 40 выполнен с прижимным выступом 42 в виде цапфы конической усеченной формы, которая выполнена цельно с резьбовым участком 41.

Как показано, кроме того, на фиг. 2, с базовой частью 10 может соединяться резцедержатель 20. Резцедержатель 20 имеет опорный элемент 21, который спереди снабжен фартуком 22. У фартука 22 имеется цельно выполненное с ним ребро 22.1, которое, отходя от фартука 22, поднимается вверх. К опорному элементу также цельно присоединен выступ 23, который заканчивается цилиндрическим участком 24. Цилиндрический участок 24 снабжен отметками износа, которые в настоящем случае выполнены в виде кольцевых пазов 26. Цилиндрический участок 24 заканчивается опорной поверхностью 25, которая концентрически охватывает входное сверление гнезда 27 для резцедержателя. Гнездо 27 для резцедержателя переходит через фасочный направляющий участок 2.1 в опорную поверхность 25.

Как показано на фиг. 4, гнездо 27 для резцедержателя выполнено в виде проходного отверстия. Опорный элемент 21 снабжен задним углублением, которое служит промывным каналом 28. Промывной канал 28 открывает при этом гнездо 27 для резцедержателя в области его выхода отверстия радиально наружу. Таким образом, попадающие во время применения инструмента в гнездо 27 для резцедержателя частицы вскрышного грунта могут выводиться радиально наружу через промывной канал 28.

На фиг. 3 можно видеть, что опорный элемент 21 в области фартука 22 имеет первые несущие поверхности 29.1. Эти несущие поверхности 29.1 находятся под тупым углом ε1 друг к другу (см. фиг. 13) и через переходный участок 29.2 соединены друг с другом. При этом угол ε1 между первыми несущими поверхностями 29.1 соответствует углу между первыми опорными поверхностями 16.1 базовой части 10.

На фиг. 4 можно видеть, что опорный элемент 21 сзади имеет направленные вниз вторые несущие поверхности 29.4. Вторые несущие поверхности 29.4 находятся под углом ε2 друг к другу (см. фиг. 14), причем здесь также угол ε2 между вторыми несущими поверхностями 29.4 соответствует углу между вторыми опорными поверхностями 16.2 базовой части 10. В то время как первые несущие поверхности 20.1 посредством переходного участка 29.2 переходят друг в друга, переходная область между вторыми несущими поверхностями 29.4 выполнена посредством промывочного канала 28 и переходного участка 29.5.

Несущие поверхности 20.1 и 29.4 образуют в каждом случае пару несущих поверхностей в виде призмы. Причем эти призмы имеют центральную продольную ось MLL, которая проходит в плоскости биссектрисы между двумя первыми несущими поверхностями 29.1 или, соответственно, вторыми несущими поверхностями 2 9.4. На фиг. 13 и 14 эти плоскости биссектрисы обозначены WE. Центральная продольная ось указана там MLL, причем эта центральная продольная ось MLL в принципе может располагаться в произвольном положении внутри плоскости биссектрисы.

На фиг. 3 и 4 показано в связи с фиг. 13 и 14, что первые несущие поверхности 29.1, а также вторые несущие поверхности 29.4, начиная от стороны вставного выступа, расходятся в направлении стороны обработки. В настоящем примере при этом соответственно поверхностные нормали несущих поверхностей 29.1, 29.4 от стороны вставного выступа сходятся в направлении стороны обработки. Поверхностные нормали поверхностей сходятся при этом в области точки внедрения инструмента, в которой усилия обработки направляются в систему инструмента.

В смысле настоящего изобретения первые несущие поверхности 29.1 могут быть, например, интерпретированы как несущие поверхности пары несущих поверхностей, а одна или две вторые несущие поверхности 29.4 как дополнительная несущая поверхность (дополнительные несущие поверхности). Наоборот, также две вторые несущие поверхности 29.4 могут образовывать несущие поверхности пары несущих поверхностей, а одна или две первые несущие поверхности 29.1 образуют тогда дополнительную несущую поверхность (дополнительные несущие поверхности). Ниже применяется терминология первые/вторые несущие поверхности 29.1/29.4.

Применение двух пар несущих поверхностей, включающих в себя в каждом случае первые и вторые несущие поверхности 29.1 или, соответственно, 29.4, оптимальным образом учитывает варьирование усилий обработки во время внедрения инструмента. Во время внедрения инструмента возникает стружка в виде запятой. При образовании этой стружки изменяется не только величина усилия, но и направление усилия. Соответственно этому в начале внедрения инструмента усилие обработки действует таким образом, что оно скорее отводится через образованную первыми несущими поверхностями 29.1 пару несущих поверхностей. При продолжающемся внедрении инструмента направление усилия обработки поворачивается, и затем оно в возрастающей степени отводится через образованную вторыми несущими поверхностями 29.4 пару несущих поверхностей. Соответственно этому угол γ′ (см. фиг. 5) между парами несущих поверхностей должен быть выполнен так, чтобы учитывалось варьирование усилия обработки, и это усилие обработки всегда действовало внутрь призм, образованных парами несущих поверхностей.

На фиг. 3 и 9 обозначена центральная поперечная плоскость MQ резцедержателя 20. Резцедержатель имеет конструкцию, зеркально симметричную относительно этой центральной поперечной плоскости MQ, так что он может монтироваться на фрезерном барабане как правая или левая часть.

На фиг. 3 и 4 с помощью обычных стрелочных изображений обозначено направление подачи. Поперек к направлению подачи расположены стороны резцедержателя. Поверхностные нормали несущих поверхностей 29.1 и 29.4 направлены, таким образом, в каждом случае к их видимой в направлении подачи инструмента стороне резцедержателя и вниз, как это становится ясно из фиг. 3 и 4. На фиг. 5 это положение вещей еще раз показано на изображении сбоку.

Но усилие обработки действует не только в направлении плоскости изображения фиг. 5, но и, более того, в поперечном направлении. Эти поперечные компоненты усилия тогда идеально воспринимаются благодаря угловому расположению (ε1, ε2) несущих поверхностей 29.1, 29.4. Так как в начале внедрения инструмента усилия обработки меньше рассеиваются в поперечном направлении, угол ε1 может также выбираться меньше, чем ε2.

На фиг. 5 показано также, что на опорном элементе 21 цельно выполнен вставной выступ 30 и через скругленный переход 29.3 переходит в первые несущие поверхности 29.1 и вторые несущие поверхности 29.4. При этом вставной выступ 30 расположен так, что он по существу, в настоящем случае округленно на 90%, в области первых несущих поверхностей 29.1 примыкает к опорному элементу 21. У вставного выступа 30 спереди имеются две контактные поверхности 31.1. Эти поверхности, как можно видеть на фиг. 3, выполнены в виде выпукло искривленных цилиндрических поверхностей. Контактные поверхности 31.1 распространяются вдоль и параллельно центральной продольной оси М (см. фиг. 5) вставного выступа 30. При этом контактные поверхности 31.1 в окружном направлении вставного выступа 30 расположены на расстоянии друг от друга. Они имеют одинаковый радиус кривизны и расположены на одной общей части окружности. Радиус кривизны соответствует половине диаметра части окружности. В области между контактными поверхностями 31.1 предусмотрена выемка 31.2, при этом контактные поверхности 31.1 проходят параллельно этой выемке 31.2. Эта выемка может иметь самые разные формы, например представлять собой просто лыску. В настоящем примере осуществления выемка 31.2 образует корытообразную впадину, которая вогнуто углублена между контактными поверхностями 31.1. Вогнутость при этом рассчитана так, что получается геометрия в виде части цилиндра. Выемка 31.2 распространяется не по всей длине вставного выступа 30, а только по отдельной области, как это можно видеть на фиг. 13. Выемка 31.2 открыта к свободному концу вставного выступа 30, то есть в направлении вставления. Выемка 31.2 открывается также без поднутрения радиально наружу. Напротив контактных поверхностей 31.1 вставной выступ 30 имеет сзади гнездо 32 для зажимного винта, которое снабжено прижимной поверхностью 32.1.

Фиг. 6 и 9 поясняют, что выемка 31.2 между двумя контактными поверхностями 31.1 имеет вогнуто искривленную геометрию, и, в частности, может образовывать поперечное сечение части цилиндра.

На фиг. 7-10 более подробно детализирована конфигурация вставного выступа 30. На фиг. 9 показана вогнутая кривизна выемки 31.2, которая примыкает к выпуклым контактным поверхностям 31.1. Из фиг. 10 становится ясно, что вставной выступ 30 в своей примыкающей к контактным поверхностям 31.1 области имеет по существу круглую или, соответственно, овальную конфигурацию поперечного сечения. На фиг. 8 наглядно показана область гнезда 32 для зажимного винта, причем прижимная поверхность 32.1 расположена под углом δ к центральной продольной оси М вставного выступа 30. Причем этот угол δ расположения предпочтительно находится в диапазоне от 20° до 60° для достижения оптимального эффекта втягивания резцедержателя 20.

На фиг. 7 показано также, что прижимная поверхность 32.1 расположена, будучи удалена на расстояние величиной А от области соединения вставного выступа 30 с опорным элементом 21.

Контактные поверхности 31.1 расположены, будучи удалены на расстояние величиной В от области соединения вставного выступа 30 с опорным элементом 21. Центр тяжести контактных поверхностей 31.1 расположен на расстоянии величиной С от центра тяжести прижимной поверхности 32.1.

Для монтажа резцедержателя 20 в базовой части 10 вставной выступ 30 вставляется во вставное гнездо 16.7. Движение вставления ограничивается первыми и вторыми несущими поверхностями 29.1, 29.4, которые упираются в первые и вторые опорные поверхности 16.1, 16.2.

Как можно видеть на фиг. 1 и 12, привязка при этом выбрана так, что переходный участок 29.2 находится над пространством 16.4 для осадки, пространство 16.5 для осадки перекрывается переходным участком 29.5, а боковые пространства 16.3 для осадки перекрыты угловой областью, которая образована между первыми и вторыми несущими поверхностями 29.1, 29.4. За счет удаления на расстояние резцедержателя 20 в области этих пространств 16.3, 16.4, 16.5 для осадки достигается, что во время обрабатывающих работ резцедержатель 20 может оседать в эти пространства 16.3, 16.4, 16.5 для осадки, когда несущие поверхности 29.1, 29.4 и/или опорные поверхности 16.1, 16.2 срабатываются. Это относится, в частности, к тому случаю, когда изношенные резцедержатели 20 при сохраняющейся базовой части 10 заменяются новыми. Для фиксации предписанного положения монтажа зажимной винт 40 ввертывается в резьбовое гнездо 18. При этом прижимной уступ 42 своей плоской концевой поверхностью прижимается к прижимной поверхности 32.1 и таким образом создает втягивающее усилие, которое действует в направлении центральной продольной оси М вставного выступа 30. Но одновременно зажимной винт 30 также расположен под углом к центральной продольной оси М вставного выступа 30 так, что во вставной выступ 30 передается также действующее в направлении передней стороны зажимное усилие. Это зажимное усилие через контактные поверхности 31.1 передается в соответствующую выпуклую ответную поверхность цилиндрического участка вставного гнезда 16.7. Удаление на расстояние контактных поверхностей 31.1 посредством выемки 31.2 гарантирует, что вставной выступ 30 надежно зафиксирован по обеим опорным областям, образованным сбоку контактными поверхностями 31.1. При этом, в частности, снижаются возникающие по обеим контактным поверхностям 31.1 контактные напряжения, что приводит к надежной фиксации вставного выступа 30.

Благодаря тому, что резцедержатель 20 в случае износа может оседать в пространства 16.3, 16.4, 16.5 для осадки, возможна эффективная компенсация износа, при этом несущие поверхности 20.1, 29.4 выходят в каждом месте за опорные поверхности 16.1, 16.2, так что при износе в любом случае опорные поверхности 16.1, 16.2 изнашиваются равномерно, без возникновения так называемого облоя или заусенца. Этот вариант осуществления предпочтителен, в частности, тогда, когда базовая часть 10, как это обычно требуется, имеет ресурс стойкости, составляющий несколько жизненных циклов резцедержателей 20. Тогда неизношенные резцедержатели 20 всегда могут также надежно зажиматься и удерживаться в только частично изношенной базовой части 10. Таким образом, и ремонт машины, в которой применяется образованная из базовой части 10 и резцедержателя 20 система инструмента, осуществляется просто. Обычно на такой машине, например дорожной фрезерной машине или дорожном комбайне, монтируется множество систем инструментов. При этом базовая часть чаще всего приварена к поверхности трубы фрезерного барабана. Тогда если все или некоторые из резцедержателей 20 изношены, они могут просто заменяться новыми неизношенными или частично изношенными резцедержателями 20 (которые, например, могут использоваться для грубых дорожных работ).

При замене сначала отвертывается зажимной винт 40. Затем изношенный резцедержатель 20 со своим вставным выступом 30 может быть вынут из вставного гнезда 16.7 базовой части 10 и удален. Затем новый (или частично изношенный) резцедержатель 20 своим вставным выступом 30 вставляется во вставное гнездо 16.7 базовой части 10. Теперь зажимной винт 40 при необходимости может быть заменен новым. Затем он ввертывается в базовую часть 10 и описанным выше образом стягивается с резцедержателем 20.

На фиг. 12 можно видеть, что у базовой части 10 имеется выступ 50, который вдается во вставное гнездо 16.7. Этот выступ 50 в настоящем случае образуется цилиндрическим штифтом, забитым со стороны 11 соединения в имеющую форму части цилиндра выемку 19. Имеющая форму части цилиндра выемка 19 охватывает при этом цилиндрический штифт более чем на 180° его периметра, так что он удерживается без возможности потери. Выступающая в гнездо 27 для резца область цилиндрического штифта вставляется в выемку 31.2 между контактными поверхностями 31.1. При вставлении вставного выступа 30 во вставное гнездо 16.7 выступ 50 надежно продевается в открытую в направлении свободного конца вставного выступа 30 выемку 31.2. Тем самым достигается выравнивание резцедержателя 20 относительно базовой части 10. Это выравнивание гарантирует, что теперь первые и вторые несущие поверхности 29.1, 29.4 с точной посадкой будут примыкать к опорным поверхностям 16.1, 16.2, так что неправильный монтаж исключен. Кроме того, выступ 50 и геометрически соответствующая ему выемка 31.2 по принципу ключа и замка предотвращают ошибочный монтаж неправильного резцедержателя 20 на базовой части 10.

Ниже еще подробнее поясняются угловые взаимосвязи предлагаемого изобретением резцедержателя 20.

На фиг. 5 можно видеть, что центральная продольная ось 24.1 гнезда 27 для резца находится под углом α или, соответственно, φ к продольной ориентации переходного участка 29.2 или, соответственно, 29.5 и вместе с тем также к центральной продольной оси MLL призмы, образованной первыми несущими поверхностями 29.1 или, соответственно, вторыми несущими поверхностями 29.4. При этом угол α может составлять от 40° до 60° или, соответственно, φ находиться в диапазоне от 70° до 90°.

На фиг. 5 показано также, что при проецировании несущих поверхностей 29.1 и 29.4 на плоскость, поперечную направлению подачи (проекция соответственно фиг. 5), несущие поверхности 29.1 и 29.4 расположены под углом γ в диапазоне от 40° до 60° друг к другу, или, соответственно, что угол раскрытия между переходными участками 29.2 и 29.5 в продольной ориентации в соответствии с фиг. 5 составляет от 120° до 140°. Соответственно этому угол γ′ между центральными продольными осями MLL двух призм, образованных несущими поверхностями 29.1 и 28.4 (пары несущих поверхностей), находится в диапазоне от 120° до 140°. Кроме того, при такой проекции несущих поверхностей 29.1, 29.4 первые несущие поверхности 29.1 находятся под углом β, а вторые несущие поверхности 29.4 под углом µ к центральной продольной оси М вставного выступа 30. Соответствующее относится здесь также к центральным продольным осям MLL призм. Углы β и µ могут при этом находиться в диапазоне от 100° до 130°, предпочтительно в диапазоне от 110° до 120°.

На фиг. 13 показано, что первые несущие поверхности 29.1 составляют угол ε1. Предпочтительно этот угол ε1 должен находиться в диапазоне от 100° до 120°. Биссектриса этого угла ε1 лежит в некоторой плоскости, и фигура 13 поясняет, что вставной выступ 30 расположен симметрично относительно этой плоскости.

Таким же образом и задние вторые несущие поверхности 29.4 соответственно расположены под углом ε2 друг к другу, как это показано на фиг. 14. Впрочем, угол ε2 может отличаться от угла ε1 и в настоящем примере осуществления составлять от 120° до 140°, а вставной выступ 30 быть расположен и выполнен также симметрично относительно плоскости биссектрисы этого угла ε2.

На фиг. 15 показано, что каждая первая несущая поверхность 29.1 первой пары несущих поверхностей и вторая несущая поверхность 29.4 второй пары несущих поверхностей расположены друг к другу под углом ω и образуют опорную область.

1. Рез