Способ и устройство для обработки целлюлозы

Иллюстрации

Показать всеНастоящее изобретение относится к устройству и способу обработки целлюлозы, поступающей в очистной цех целлюлозного завода. Устройство включает башню (100), имеющую вертикальную стенку (102) и дно (108), впуск (112) целлюлозы в верхней части башни, приспособление (114) для введения разбавляющей жидкости в направленный вниз поток целлюлозы в башне, причем указанное приспособление для разбавления расположено практически на уровне, который разделяет башню на указанную верхнюю часть (104) и нижнюю часть (106), и приспособление (120) для выпуска разбавленной целлюлозы, расположенное в нижней части башни. Приспособление (116, 118) гомогенизации консистенции потока разбавленной целлюлозы расположено на расстоянии ниже по потоку относительно приспособления для разбавления в направлении потока целлюлозы и выше по потоку относительно приспособления для выпуска. 2 н. и 8 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для обработки целлюлозы, поступающей в очистной цех целлюлозного завода.

Уровень техники изобретения

При химической обработке древесины лесоматериал поступает в варочный котел, где древесную стружку обрабатывают таким образом, что получается целлюлоза (небеленая сульфатная целлюлоза), и после варочного котла целлюлоза находится, главным образом, в волокнистом состоянии или ее можно, по меньшей мере, легко измельчить до волокнистого состояния. Так называемую небеленую сульфатную целлюлозу, выходящую из варочного котла, промывают и направляют, как правило, на стадию делигнификации, где кислород обычно используют в качестве химического реагента для делигнификации. Стадия делигнификации заканчивается промыванием.

Небеленую сульфатную целлюлозу, выходящую из варочного котла, или подвергнутую кислородной делигнификации целлюлозу, как правило, очищают в очистном цехе на соответствующей технологической стадии. Цель очистки целлюлозы заключается в том, чтобы отделить материал, нежелательный для последующей переработки, в частности для получения конечного продукта из целлюлозы. Однако очистка представляет собой операцию, для которой требуется разбавление целлюлозы до консистенции, составляющей приблизительно от 1 до 4%, что зависит в некоторой степени от используемого устройства. Целлюлоза, как правило, поступает на очистку из продувочного резервуара варочной установки или резервуара после реактора кислородной делигнификации, где консистенция целлюлозы представляет собой среднюю консистенцию от 8 до 14%. Чтобы разбавить целлюлозу относительно этой выпускной консистенции до консистенции, составляющей несколько процентов, которая требуется для очистного устройства, система разбавления расположена в резервуаре для перекачивания необходимого количества разбавляющей жидкости. В большинстве случаев целлюлоза поступает в резервуар через его верхнюю часть и целлюлозу выпускают непосредственно вблизи разбавляющего смесителя, расположенного в нижней части резервуара. Целлюлозу быстро смешивают с разбавляющей жидкостью, вводимой предпочтительно через смеситель, таким образом, что целлюлозу при относительно однородной консистенции можно перекачивать из резервуара на последующую технологическую стадию, т.е. очистное устройство.

Очистной цех состоит из очистных приспособлений различных типов, таких как приспособления для отделения узлов, сита, приспособления для промывания узлов и т.д. Очистной цех может быть расположен после варочного котла, или после установки кислородной делигнификации, или в другом месте на целлюлозном заводе, где требуется повышение чистоты целлюлозы. Как указано выше, исходный материал поступает в очистной цех, как правило, из резервуара или башни, где существует зона низкой консистенции, объем которой составляет несколько десятков кубометров. Чтобы гомогенизировать объем низкой консистенции, используют резервуары с перемешиванием и обоснованное количество воды для разбавления.

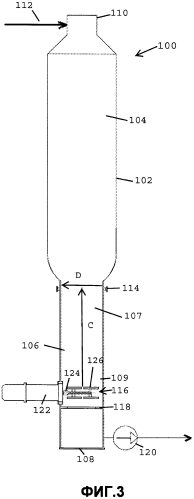

В самых малых резервуарах или башнях, у которых диаметр составляет приблизительно от 3,5 до 7,0 м, нижняя часть может иметь форму прямого цилиндра или содержать сначала сужение, ниже которого она является цилиндрической. В башнях большего размера, у которых диаметр составляет, как правило, более чем 5,0 м, так называемая нижняя колонна может быть расположена в центре нижней части башни. Цель нижней колонны заключается в том, чтобы удерживать целлюлозу выше нижней части и разделять нижнюю часть на кольцевую зону смешивания. Форма нижних колонн предшествующего уровня техники может представлять собой равномерно сужающийся конус (фиг.1), цилиндрическую колонну или цилиндрическую колонну, верхний конец которой имеет вид конуса, сужающегося по направлению вверх. Во всех этих башнях, которые снабжены нижней колонной, разбавляющий смеситель/разбавляющие смесители расположены на сторонах нижней колонны таким образом, что они заставляют поток циркулировать вдоль кольцевой зоны смешивания. Нижние колонны имеют жесткую конструкцию, и при установке на дне башни они просто опираются на дно башни или расположенное ниже основание, в любом случае в той самой точке, которая также выдерживает вес целлюлозы в башне. Фиг.1 иллюстрирует известную целлюлозную башню 10 для высокой консистенции (фиг.2a патента US № 5711600), в которой находятся стенка 12 башни, нижняя часть 20, дно 22 башни, нижняя колонна 30, смесители 40, трубопроводы 50 для введения разбавляющей жидкости и выпускное приспособление 60 для разбавленной целлюлозы. В устройстве на фиг.1 между нижней частью 20 и верхней частью башни 10 существует секция 14 конической стенки. Смесители 40 расположены приблизительно на 1,1 м высоты от дна башни таким образом, что разбавляющая жидкость поступает через трубопроводы 50 в зону разбавления нижней части на уровень, который находится незначительно выше, чем валы смесителя.

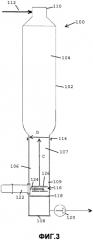

Постоянную проблему этих конструкций представляет собой неоднородность консистенции выпускаемой целлюлозы. Чтобы устранить эту проблему, патент US № 5711600 описывает более разработанную конструкцию нижней колонны. Согласно этому патенту для верхнего конца колонны важно, чтобы диаметр расположенного здесь съемного приспособления был по меньшей мере в одной точке больше, чем диаметр нижней части колонны. Другими словами, отличительная особенность съемного приспособления заключается в том, что в области съемного приспособления поперечное сечение между съемным приспособлением и стенкой башни является меньше, чем в нижней части колонны. Для этой конструкции по-прежнему требуется несколько смесителей (число смесителей может составлять от двух до шести, что зависит, главным образом, от размера башни), причем каждый смеситель соединен с питающим трубопроводом для разбавляющей жидкости. Смесители расположены в нижней части башни таким образом, что они заставляют подлежащую разбавлению целлюлозу быстро циркулировать вокруг нижней колонны. Патент US № 7622018 описывает аналогичное устройство, в котором разбавление дополнительно улучшается, таким образом, что по меньшей мере часть разбавляющей жидкости, требуемой для разбавления целлюлозы до консистенции выпуска из башни, вводят между стенкой башни и колонной (или еще одним съемным приспособлением) в области, находящейся практически на уровне наименьшего поперечного сечения башни (фиг.2). Предпочтительно разбавляющую жидкость вводят по меньшей мере двумя частями в разбавляющую часть башни. Одну часть вводят в густую суспензию целлюлозы одновременно с выводом суспензии из накопительной части башни в зону разбавления, и еще одну часть вводят с помощью смесителей, расположенных в зоне разбавления. Фиг.2 представляет усовершенствованную целлюлозную башню 10 для высокой консистенции предшествующего уровня техники в соответствии с патентом US № 7622018. Нижняя часть 20 башни 10 снабжена стационарной нижней колонной 30. Верхний конец колонны 30 имеет такую форму, что диаметр расположенного в ней стационарного съемного приспособления 31 по меньшей мере в одной точке превышает диаметр нижней части колонны 30. Более конкретно на уровне съемного приспособления 31 площадь поперечного сечения между съемным приспособлением 31 и стенкой 12 башни 10 является меньше, чем в нижней области колонны 30 под съемным приспособлением. Съемное приспособление 31 имеет верхнюю секцию 34, диаметр которой конически уменьшается по направлению вверх. На фиг.2 представлены перегородки 36, снабженные кольцевым каналом 46, расположенным между нижней колонной 30 и стенкой 12 башни, причем указанный канал 46 снабжен соплами 48 для введения разбавляющей жидкости в волокнистую суспензию высокой консистенции практически одновременно с выпуском целлюлозы вниз в зону разбавления. Нижняя часть башни содержит несколько смесителей 40 для разбавления. Целлюлоза выходит через трубопровод 60.

Питающий резервуар очистного цеха может иметь суммарную высоту от 6 до 30 м и диаметр от 2 до 10 м; иногда верхняя часть питающего резервуара очистного цеха является больше, чем нижняя часть, например, если необходимо более продолжительное время удерживания вследствие технологических требований.

На целлюлозном заводе, имеющем производительность 1000 мтвв/сутки, зона смешивания низкой консистенции в резервуаре может иметь диаметр от 3 до 6 м и высоту от 2 до 6 м. На целлюлозном заводе, имеющем производительность 3000 мтвв/сутки, зона смешивания в резервуаре или башне может иметь диаметр от 6 до 10 м и высоту от 3 до 10 м. Чтобы гомогенизировать разбавленную зону резервуара, используют специальные резервуарные смесители. Как правило, резервуарный смеситель работает при консистенции, составляющей от 2 до 5%, но эффективность смесителя становится неудовлетворительной, если консистенция составляет приблизительно от 4,5 до 6% или более. В традиционной системе время удерживания целлюлозы в зоне смешивания низкой консистенции составляет, как правило, от 2 до 5 минут, но в любом случае менее чем 10 минут. Резервуарные смесители перемешивают разбавленный материал в резервуаре таким образом, что выравниваются изменения консистенции, и разность консистенции в потоке из резервуара становится достаточно малой, чтобы этот поток можно было обрабатывать в очистном цехе. Как правило, требуется от 1 до 4 резервуарных смесителей, чтобы обеспечивать достаточно хорошую эффективность перемешивания. Число резервуарных смесителей, используемых для перемешивания, зависит от производительности, а также от объема зоны смешивания.

Хотя традиционные смесительные резервуары очистного цеха широко используются, они также могут создавать проблемы, такие как неожиданные колебания консистенции. Кроме того, в них требуется многочисленное оборудование и инструменты для смесителей. Эти резервуары также не являются энергетически эффективными вследствие смесителей. Следующую проблему представляют собой требования большого помещения и расходы на сооружение.

Цель нового технического решения заключается в том, чтобы устранить вышеупомянутые проблемы и предложить устройство питающего резервуара очистного цеха, которое обладает большей энергетической эффективностью и требует меньшего помещения и в котором выравнивается консистенция целлюлозы, поступающей в очистной цех, таким образом, что можно избежать вредных пиковых уровней консистенции.

Сущность изобретения

Цели настоящего изобретения достигаются с помощью устройства и способа согласно независимым пунктам формулы изобретения. Кроме того, в зависимых пунктах формулы изобретения представлены другие предпочтительные варианты осуществления настоящего изобретения.

В новой питающей башне очистного цеха уменьшается объем для смешивания целлюлозы и, таким образом, не требуются традиционные резервуарные смесители. Разбавляющая жидкость (вода или фильтрат) поступает в верхнюю секцию нижней части башни. Прежде чем разбавленная целлюлоза поступает в выпускной насос, целлюлозу обрабатывают в зоне гомогенизации, где установлен вращающийся или статический гомогенизатор. Цель зоны гомогенизации заключается в том, чтобы перемешивать волокнистую суспензию таким образом, что выравниваются неоднородности консистенции в суспензии целлюлозы и разбавляющая жидкость равномерно распределяется в суспензии целлюлозы, т.е. консистенция целлюлозы становится однородной (гомогенизируется). После зоны гомогенизации консистенция целлюлозы выравнивается и можно использовать обычный технологический насос (традиционный центрифужный насос), чтобы перекачивать целлюлозу на очистку. Целлюлозная башня (или резервуар) согласно вариантам осуществления настоящего изобретения включает верхнюю часть, в которую поступает целлюлоза, и нижнюю часть, которая разделена на зону разбавления, зону гомогенизации и зону выпуска (перекачивания). Верхняя часть башни может действовать как продувочный резервуар или накопительный (удерживающий) резервуар, размер которого зависит от технологических потребностей, если необходим какой-либо буферный эффект. Поперечное сечение башни, как правило, имеет форму круга. Диаметр верхней части является больше, чем диаметр нижней части башни. Разность диаметров верхней и нижней частей зависит от технологических потребностей, таких как время удерживания для содержания целлюлозы в верхней части башни. Приспособление для введения разбавляющей жидкости в направленный вниз поток целлюлозы в башне расположено практически на уровне, который разделяет башню на верхнюю часть и нижнюю часть, и приспособление для выпуска разбавленной целлюлозы расположено в нижней части башни. Приспособление для гомогенизации консистенции потока разбавленной целлюлозы расположено на расстоянии ниже по потоку относительно приспособления для разбавления в направлении потока целлюлозы и выше по потоку относительно приспособления для выпуска. Основную часть разбавляющей жидкости вводят в наиболее верхнюю секцию нижней части башни. Меньшую часть разбавляющей жидкости можно вводить между наиболее верхней точкой разбавления и зоной гомогенизации.

Приспособление для разбавления определяет точку разбавления в нижней части башни, имеющей заданный диаметр. Согласно варианту осуществления расстояние между приспособлением для разбавления и приспособлением для гомогенизации превышает в 1,5-10 раз диаметр башни в точке разбавления, где вводят основную часть разбавляющей жидкости. Таким образом, указанное расстояние измеряется между первой точкой разбавления и приспособлением для гомогенизации.

Расстояние между точкой разбавления и точкой гомогенизации определяется требуемым временем удерживания, а также требованиями обслуживания гомогенизатора.

Время удерживания между точкой разбавления и гомогенизатором должно быть настолько продолжительным, чтобы неразбавленная целлюлоза не поступала в питающий насос очистного цеха. При учете различных систем регулирования и технологических задержек достаточным должно быть короткое время удерживания, составляющее лишь от 5 до 10 секунд, но в практических применениях время удерживания составляет, как правило, от 15 до 120 секунд, но предпочтительно от 20 до 60 секунд.

Согласно варианту осуществления разбавляющую жидкость можно вводить, используя обычные трубные соединения. Разбавление разделяется на требуемое число соединений вокруг смесительного резервуара. Приспособление для разбавления включает множество питающих сопел/выпусков, расположенных на периферии стенки башни. Разбавляющая жидкость поступает из питающего резервуара и направляется внутрь, по направлению к центру башни. Давление является таким, что разбавляющая жидкость разбрызгивается в башню по направлению движущегося вниз потока целлюлозы. Регулятор давления формы выпусков и количество выпусков могут изменяться в многочисленных различных вариантах, которые являются очевидными для специалиста в данной области техники. Однако цель заключается в том, чтобы обеспечивать максимальное проникновение в поток целлюлозы.

Согласно еще одному варианту осуществления разбавляющая жидкость может также поступать через питающую трубу, которая установлена таким образом, что она проходит через точку разбавления. В питающей трубе такого рода разбавляющая жидкость поступает в целлюлозу через несколько отверстий таким образом, что разбавляющая жидкость втекает в поток целлюлозы, который движется по направлению вниз. Приспособление для разбавления включает по меньшей мере одну трубу, проходящую от стенки целлюлозной башни внутрь по направлению к центру башни, причем в данной трубе сделан ряд выпускных отверстий для введения разбавляющей жидкости. В зависимости от диаметра зоны разбавления и скорости разбавления через зону разбавления может проходить множество таких питающих труб для разбавления.

Объем гомогенизации (т.е. размер зоны гомогенизации) является небольшим и составляет обычно от 0,1 м3 (100 л) вплоть до 3 м3, в то время как традиционный смесительный резервуар имеет объем, составляющий от 10 до 300 м3. Время удерживания в зоне гомогенизации нового устройства составляет, как правило, лишь от 2 до 10 секунд, в то время как в традиционных смесительных резервуарах время удерживания составляет, как правило, несколько минут. Гомогенизатор, имеющий вращающееся приспособление (приспособления) для создания турбулентности в зоне гомогенизации, создает равномерный поток суспензии исходного материала в разбавляющей жидкости и уменьшает колебания консистенции.

При оценке смешивания традиционного питающего резервуара очистного цеха объем пространства вблизи лопастей вращающегося смесителя составляет только от 0,5 до 3% суммарного объема смешивания. При выполнении такого же вычисления для новой конструкции башни и гомогенизатора объем пространства вблизи лопастей вращающегося гомогенизатора составляет от 15 до 20% суммарного объема гомогенизации. Это увеличение объема перемешиваемого пространства создает более гомогенизированный поток целлюлозы, в результате чего можно избегать вредных пиков консистенции. Указанный меньший объем перемешиваемого пространства в традиционных смесительных резервуарах позволяет пикам консистенции легче проходить через зону смешивания.

Поскольку перемешиваемый объем является небольшим, входящая энергия может распределяться более равномерно, а также при перемешивании расходуется меньшее количество энергии для достижения требуемого качества перемешивания. По сравнению с традиционным устройством питающего резервуара очистного цеха в новой системе смесительных резервуаров, в которой используют гомогенизаторы, потребляемую мощность можно уменьшить на 50-80%, например на 66%. Вращающийся гомогенизатор, как правило, включает вал, который установлен в стенке башни и который снабжен насадками, перемешивающими поток целлюлозы в процессе вращения. Уменьшение потребляемой мощности можно обеспечивать вследствие меньшего перемешиваемого объема и вследствие низкой скорости вращения. Гомогенизатор можно эксплуатировать при скорости вращения, составляющей от 600 до 1200 об/мин. Окружная скорость гомогенизатора составляет от 5 до 20 м/с, как правило от 10 до 15 м/с. Когда целлюлозный трубопровод пропускает 5000 мтвв/сутки, потребляемая мощность для традиционных резервуарных смесителей может составлять 4×90 кВт=360 кВт, но в случае гомогенизатора потребляемая мощность может составлять лишь 110 кВт. Требуемую степень турбулентности можно также создавать, используя статические конструкции в зоне гомогенизации. Гомогенизатор представляет собой приспособление или сооружение в башне, которое осуществляет обработку, создающую равномерный поток целлюлозы и разбавляющей жидкости, который проходит через нижнюю часть башни. Кроме того, возможно сочетание конструкций вращающегося гомогенизатора и статического гомогенизатора.

В статическом гомогенизаторе за счет дросселирования потока, т.е. уменьшения площади поперечного сечения, увеличивается скорость потока и достигается более высокая турбулентность, в результате чего вводимая разбавляющая жидкость будет смешиваться с потоком целлюлозы. Статические гомогенизаторы предпочтительно содержат выступы, кольцевой фланец или кольцо, которые расположены на внутренней стенке резервуара.

Статические гомогенизаторы могут быть оборудованы, помимо приспособлений для дросселирования, приспособлениями для повышения турбулентности, такими как перегородки, ребра, стержни, выступы или подобные приспособления, которые расположены в зоне гомогенизации.

В случае статического гомогенизатора может оказаться предпочтительным использование вертикальной колонны или стойки в середине зон выпуска (перекачивания) и гомогенизации. Колонна расположена в нижней части башни. Она имеет нижний конец, который опирается на дно башни. Колонна проходит через зону выпуска (перекачивания) и также через зону гомогенизации, где статические гомогенизирующие элементы прикреплены к стенке башни. Диаметр колонны определяют таким, чтобы обеспечить оптимальную гомогенизацию. Сама колонна может включать конструкции, такие как перегородки или выступы, чтобы сделать более интенсивной гомогенизацию потока целлюлозы.

Используемая конструкция вращающихся и/или статических гомогенизаторов зависит от требуемого качества смешивания, которое можно оценивать по колебаниям консистенции после питающего насоса очистного цеха и суммарной энергии, расходуемой для данного устройства.

В следующем варианте осуществления устройства согласно настоящему изобретению оно дополнительно включает сооружение по меньшей мере одного направляющего поток элемента, такого как цилиндрическая труба, прямоугольная стойка или балка, которая расположена после точки разбавления, но выше гомогенизатора, чтобы направлять поток разбавленной целлюлозы в зону гомогенизации. Трубу или стойку можно устанавливать таким образом, чтобы она была расположена, как правило, горизонтально поперек башни. Ее прикрепляют обоими концами к стенке башни. Расположение направляющего элемента и расстояние от него до гомогенизатора следует определять таким образом, чтобы сделать равномерным поток в зону гомогенизации и чтобы целлюлоза могла свободно двигаться по направлению вниз, но поток направлялся в место, которое обеспечивает наилучший результат гомогенизации.

После гомогенизации потока целлюлозы можно использовать обычный технологический насос, который способен перекачивать целлюлозу при консистенции от 3 до 8% для вывода целлюлозы через выпуск из нижней части башни на очистку. В зависимости от консистенции и/или расположения очистного цеха в технологическом процессе может потребоваться оборудование питающего насоса очистного цеха устройством для отвода газа. Консистенция поступающей целлюлозы составляет, как правило, от 8 до 14% в верхней части башни. В устройстве и способе согласно настоящему изобретению нижняя часть башни не содержит смесителей, которые осуществляют перемешивание и разбавление целлюлозы. В новой башне разбавляющую жидкость, которая требуется для получения консистенции для выпуска (перекачивания), вводят в целлюлозу перед приспособлением для гомогенизации.

При эксплуатации очистного цеха устойчивость консистенции очищаемой целлюлозы представляет собой требование, которое следует учитывать не только в традиционных устройствах очистного цеха, но также и в системе согласно настоящему изобретению. В традиционной системе питающий резервуар очистного цеха может создавать неожиданные пики консистенции, делая затруднительной эксплуатацию очистного цеха, вследствие чрезмерно высокой консистенции очищаемой целлюлозы. В системе согласно настоящему изобретению объем смешивания (гомогенизации) питающего резервуара очистного цеха оказывается значительно уменьшенным по сравнению с традиционными системами. Вследствие короткого времени удерживания требуется более скорый ответ от регулятора консистенции. Традиционное регулирование консистенции для очистного цеха осуществляют, используя измеритель консистенции, который регулирует поток разбавленного материала в питающий резервуар очистного цеха и на сторону всасывания питающего насоса очистного цеха. Регулятор консистенции такого рода позволяет пикам консистенции проходить в очистной цех, где эти пики могут создавать серьезные проблемы, такие как закупоривание сит, колебания давления и потока и т.д.

Если регулятор консистенции расположен таким образом, что некоторое количество разбавляющей жидкости поступает также ниже по потоку относительно точки измерения консистенции вблизи следующего сита, проблемы пиков консистенции могут уменьшаться и консистенция для очистки может оставаться в пределах требуемых значений. Согласно варианту осуществления устройства согласно настоящему изобретению, выпуск башни присоединен к трубопроводу, снабженному насосом для направления разбавленной целлюлозы из башни в очистное приспособление и питателем для введения разбавляющей жидкости в целлюлозу, таким образом, чтобы регулировать консистенцию целлюлозы, причем данный питатель расположен между насосом и очистным приспособлением. В выпускаемую целлюлозу можно вводить вплоть до 5-10% разбавляющей жидкости.

Краткое описание чертежей

Разработанные устройство и способ согласно настоящему изобретению описаны более подробно со ссылкой на чертежи, на которых:

фиг.1 иллюстрирует нижнюю часть целлюлозной башни в соответствии с предшествующим уровнем техники;

фиг.2 иллюстрирует нижнюю часть целлюлозной башни в соответствии с предшествующим уровнем техники;

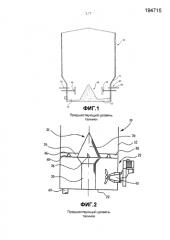

фиг.3 иллюстрирует питающую башню очистного цеха согласно варианту осуществления настоящего изобретения;

фиг.4 иллюстрирует нижнюю часть питающей башни очистного цеха согласно варианту осуществления настоящего изобретения;

фиг.5 иллюстрирует, в качестве примера, статический гомогенизатор, который можно использовать в связи с вариантом осуществления настоящего изобретения; фиг.5 представляет собой вид в разрезе вдоль линии A-A варианта осуществления на фиг.4,

фиг.6 иллюстрирует приспособление для введения разбавляющей жидкости,

фиг.7 иллюстрирует систему управления, которую можно использовать в связи с настоящим изобретением,

фиг.8 иллюстрирует питающую башню очистного цеха согласно еще одному варианту осуществления настоящего изобретения, и

фиг.9 иллюстрирует питающую башню очистного цеха согласно еще одному варианту осуществления настоящего изобретения.

Подробное описание изобретения

Фиг.3 иллюстрирует питающую башню очистного цеха согласно варианту осуществления настоящего изобретения. Башня 100 включает стенку 102 башни, верхнюю часть 104, нижнюю часть 106 и дно 108 башни. Верхнюю часть башни можно оборудовать приспособлением или трубопроводом 110 для выпуска газа. В данном варианте осуществления диаметр верхней части 104 является большим, чем диаметр нижней части 106. Верхняя часть башни может действовать как продувочный резервуар или накопительный (удерживающий) резервуар, размер которого зависит от технологических требований, если необходим какой-либо буферный эффект. Целлюлоза из варочного котла или реактора кислородной делигнификации поступает в башню через трубопровод 112.

Нижняя часть 106 разделяется на зону разбавления 107 и зону 109 гомогенизации, причем последняя расположена после разбавления в направлении потока целлюлозы. В верхней секции нижней части расположены трубопроводы 114 для введения разбавляющей жидкости в поток целлюлозы, который движется по направлению вниз в резервуаре. В зоне гомогенизации, которая расположена ниже зоны разбавления, расположены приспособления для гомогенизации. Цель зоны гомогенизации заключается в том, чтобы перемешивать суспензию целлюлозы в такой степени, что ее консистенция становится однородной (гомогенизируется). В данном варианте осуществления одновременно установлены вращающиеся 116 и статические 118 гомогенизаторы. К башне посредством ее стенки присоединен насос 120. Насос 120 присоединен вблизи дна или непосредственно на дне. Он перекачивает разбавленную и гомогенизированную целлюлозу из зоны выпуска 121 башни на очистку.

Вращающийся гомогенизатор 116 включает приводное приспособление 122 и вал 124, снабженный лопастями или выступами 126. Лопасти вращаются таким образом, что разбавляющая жидкость равномерно поступает в суспензию целлюлозы. Это представляет собой лишь одну предпочтительную конструкцию гомогенизаторов. Кроме того, можно использовать и другие конструкции, которые позволяют гомогенизировать консистенцию целлюлозы. Отличительная особенность заключается в том, что при использовании гомогенизаторов потребляемую мощность можно уменьшать на 50-80%, например на 66%. Снижение потребляемой мощности можно обеспечивать вследствие меньшего объема смешивания и вследствие низкой скорости вращения. Для целлюлозного трубопровода с производительностью 5000 мтвв/сутки потребляемая мощность традиционных резервуарных смесителей составляет 4×90 кВт=360 кВт, но в случае гомогенизатора потребляемая мощность составляет лишь 110 кВт. В башне, представленной на фиг.3, также установлен статический гомогенизатор 118, который представляет собой дросселирующее приспособление в форме кольцевого фланца или кольца. Это дополнительно повышает турбулентность в суспензии целлюлозы и, таким образом, выравнивает возможные различия консистенции.

Согласно предпочтительному варианту осуществления нижняя часть башни в точке разбавления 114 имеет диаметр D, причем расстояние C между приспособлением для разбавления 114 и приспособлением для гомогенизации 116 превышает в 1,5-10 раз диаметр D башни в точке разбавления.

Фиг.4 представляет нижнюю часть башни 106, в которой потоки целлюлозы (показаны стрелками) проходят из верхней части через нижнюю часть и выходят из резервуара.

Башня оборудована приспособлением 128 для разбавления, которое включает отверстия 130 в стенке башни, и через данные отверстия разбавляющая жидкость поступает в поток целлюлозы. Отверстия расположены по окружности башни и присоединены к трубопроводу или трубопроводам для поступления жидкости в отверстия. Два или более отверстий 130 расположены на расстоянии друг от друга по окружности резервуара.

Имеется зона 109 гомогенизации после точки разбавления 107. Гомогенизацию осуществляют посредством выступов, расположенных на внутренней поверхности резервуара. Осуществляя дросселирование потока, т.е. уменьшая площадь поперечного сечения путем использования выступов 132, обеспечивают увеличение скорости потока и обусловленную дросселированием повышенную турбулентность, в результате чего вводимая разбавляющая жидкость будет дополнительно перемешиваться с потоком целлюлозы. Выступы проходят в вертикальном направлении на расстоянии X таким образом, что нижняя часть башни имеет уменьшенное поперечное сечение. После выступов поперечное сечение нижней части снова расширяется. Фиг.5 представляет чертежи поперечного сечения статического устройства для гомогенизации. Фиг.5a представляет вид в разрезе вдоль линии A-A варианта осуществления на фиг.4. Фиг.5a представляет выступы 132, расположенные на внутренней поверхности резервуара. Фиг.5b иллюстрирует повышающие турбулентность приспособления, такие как пластины 134 или выступы, имеющие разнообразные формы, такие как прямоугольные и треугольные.

Фиг.6 представляет еще один вариант осуществления приспособления для разбавления 136. Разбавляющая жидкость (стрелка 140) может поступать через питающую трубу 138, которая расположена таким образом, что она проходит по меньшей мере частично через башню и, следовательно, через зону разбавления. В питающей трубе такого рода разбавляющая жидкость поступает через несколько отверстий 142 в целлюлозу таким образом, что разбавляющая жидкость поступает в поток целлюлозы, который движется по направлению вниз.

Фиг.7 иллюстрирует систему управления, которую можно использовать в связи с вариантами осуществления настоящего изобретения. Регулятор консистенции расположен так, что часть разбавляющей жидкости поступает также ниже по потоку относительно точки измерения консистенции QIC вблизи следующего сита 148. Таким образом, используя такое тонкое регулирование, консистенцию для очистки можно поддерживать в пределах требуемых значений. Основная часть разбавляющей жидкости поступает через трубопровод 144 в нижнюю часть 106 резервуара, но некоторое количество жидкости (вплоть до 5-10%) можно вводить также через трубопровод 146 во впуск сита 148. Питающий трубопровод 150 оборудован устройством для измерения консистенции QIC и трубопроводом 146 разбавляющей жидкости для регулирования консистенции поступающей целлюлозы и ее поддержания на установленном уровне. Если возникают перебои в производстве, постоянную консистенцию можно поддерживать, в основном, на установленном уровне путем измерения консистенции и быстрого реагирования на возможное увеличение консистенции посредством введения разбавляющей жидкости также через трубопровод 146.

Фиг.8 иллюстрирует питающую башню очистного цеха согласно еще одному варианту осуществления настоящего изобретения. Башня, представленная на фиг.8, соответствует башне на фиг.3, но оборудована двумя гомогенизаторами 116, которые установлены на стенке башни. Кроме того, башня дополнительно включает сооружение по меньшей мере для одного направляющего поток элемента. Данный чертеж также представляет вид поперечного сечения вдоль линии B-B. В данном варианте осуществления цилиндрическая труба 123 расположена горизонтально поперек башни. Труба 123 расположена после точки разбавления 114, но выше гомогенизаторов 116, чтобы направлять поток разбавленной целлюлозы в зону 109 гомогенизации. Труба 123 установлена таким образом, что она прикреплена обоими концами к стенке 102 башни. Расположение трубы и ее расстояние от гомогенизатора 116 следует определять таким образом, чтобы сделать равномерным поток в зону гомогенизации и чтобы целлюлоза могла свободно двигаться по направлению вниз, но поток направлялся в место, которое обеспечивает наилучший результат гомогенизации.

Фиг.9 иллюстрирует питающую башню очистного цеха согласно еще одному варианту осуществления настоящего изобретения. В случае статического гомогенизатора может оказаться предпочтительным использование вертикальной колонны или стойки в середине зон выпуска (перекачивания) и гомогенизации. Башня, представленная на фиг.9, соответствует варианту осуществления, представленному на фиг.4, но колонна 131 расположена в нижней части башни. Колонна 131 имеет нижний конец, который опирается на дно 108 башни. Колонна проходит по направлению к приспособлению для разбавления 128 через зону 121 выпуска (перекачивания) и также через зону 109 гомогенизации, где статические гомогенизирующие элементы 132 прикреплены к стенке башни. Эта колонна способствует дросселированию. Диаметр колонны 131 определяют таким, чтобы обеспечить оптимальную гомогенизацию. Сама колонна может включать конструкции, такие как перегородки или другие выступы (ребра, стержни, утолщения или подобные формы), которые повышают уровень турбулентности и, таким образом, делают более интенсивной гомогенизацию потока целлюлозы.

Хотя настоящее изобретение описано в связи с тем, что в данное время рассматривается в качестве наиболее практичного и предпочтительного варианта осуществления, следует понимать, что настоящее изобретение не подлежит ограничению описанным вариантом осуществления, но, напротив, предназначено для распространения на разнообразные модификации и эквивалентные конфигурации, которые соответствуют идее и входят в объем прилагаемой формулы изобретения.

1. Устройство для обработки целлюлозы, поступающей в очистной цех целлюлозного завода, причем данное устройство включает башню, имеющую вертикальную стенку и дно; впуск целлюлозы в верхней части башни; приспособление для введения разбавляющей жидкости в направленный вниз поток целлюлозы в башне, причем указанное приспособление для разбавления расположено по существу на уровне, который разделяет башню на указанную верхнюю часть и нижнюю часть, и приспособление для выпуска разбавленной целлюлозы, расположенное в нижней части башни, отличающееся тем, что на расстоянии ниже по потоку относительно приспособления для разбавления в направлении потока целлюлозы и выше по потоку относительно приспособления для выпуска расположено приспособление для гомогенизации консистенции потока разбавленной целлюлозы, при этом приспособление для гомогенизации содержит по меньшей мере один дросселирующий элемент и вал в стенке башни, снабженный по меньшей мере одним вращающимся элементом.

2. Устройство по п. 1, отличающееся тем, что указанный по меньшей мере один вращающийся элемент выполнен с возможностью вращения с окружной скоростью от 5 до 20 м/с.

3. Устройство по п. 1, отл