Металлы сварного шва с высокой вязкостью и превосходным сопротивлением пластическому разрыву

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к способам сварки ферритных сталей, и может быть использовано в конструкциях трубопроводов, имеющих деформированное состояние. Способ сварки трубопроводов из ферритных сталей включает определение химического состава расходуемой присадочной проволоки и заданного химического состава металла сварного шва, сварку основного металла трубопровода с использованием присадочной проволоки дуговой сваркой металлическим электродом в защитном газе с использованием подачи энергии в форме импульсных колебаний. Металл сварного шва содержит, мас.%: 0,02-0,12 углерода, 7,50-14,50 никеля, не более 1,00 марганца, не более 0,30 кремния, не более 150 ч./млн кислорода, не более 100 ч./млн серы, не более 75 ч./млн фосфора, остальное - железо. Металл сварного шва содержит остаточный аустенит и имеет ячеистую микроструктуру, содержащую стенки ячеек и внутренние части ячеек, причем стенки ячеек тверже внутренних частей ячеек. Обеспечиваются высокие характеристики прочности, сопротивления пластическому разрушению и хрупкому разрушению. 3 н. и 16 з.п. ф-лы, 18 ил., 4 табл., 29 пр.

Реферат

Перекрестная ссылка на родственные заявки

Данная заявка заявляет превосходство приоритета предварительной заявки на патент США № 61/437384, поданной 28 января 2011 г., озаглавленной «Металлы сварного шва с высокой вязкостью и превосходным сопротивлением пластическому разрыву», которая в своей полноте приводится здесь в качестве ссылки.

Область техники, к которой относится изобретение

Данное изобретение относится к области металлов сварного шва. Более конкретно изобретение относится к материалам и способам получения металла сварного шва, имеющего высокую прочность и высокую вязкость.

Предпосылки создания изобретения

Данный раздел вводит различные аспекты предшествующего уровня техники, которые могут быть соотнесены с примерными вариантами настоящего изобретения. Данное рассмотрение будет способствовать созданию основы для облегчения лучшего понимания частных аспектов настоящего изобретения. Данный раздел должен быть прочитан в данном свете и без необходимости как признания прототипа. В последующем описании заявки изобретение описано в контексте деформированного состояния конструкции трубопровода. Однако изобретение является явно более широко применимым к любой ситуации, в которой высокопрочный сварной узел с высокой вязкостью является желательным, включая (но не ограничиваясь этим) любые нетрубные сварные узлы из любого одного или более стальных материалов. Различные термины определяются в последующем описании. Для удобства перечень специальных терминов приводится непосредственно перед формулой изобретения.

Что касается прикладываемых нагрузок, стандартов конструкции и требований к характеристикам материалов, традиционные трубопроводы разрабатываются с предотвращением воздействия на материалы трубопровода значительных пластических деформаций. Данный тип конструкции называется конструкцией с допустимыми напряжениями или имеющей напряженное состояние конструкцией. При напряженных состояниях конструкции напряжения, прикладываемые к материалам, обычно ограничиваются некоторой частью предела текучести конструкции. Хотя в некоторых случаях локальная пластичность может иметь место в трубопроводе с напряженным состоянием конструкции при небольших концентрациях напряжения подобно кромкам лицевой поверхности сварных швов (т.е. среди размеров в несколько миллиметров), обычно имеющие напряженное состояние конструкции не ограничиваются ситуациями, где большие поверхности (много дюймов или футов) трубопровода подвергаются пластическим деформациям.

В настоящее время трубопроводы разрабатываются для эксплуатации в условиях с повышенной опасностью. Для некоторых требующихся условий, таких как прерывистая вечная мерзлота, сейсмические условия, дрейфующие айсберги и подобное, где температуры эксплуатации могут быть такими низкими, как -20°C или ниже, имеется необходимость разрабатывать и строить трубопроводы, способные выдерживать некоторую степень пластической деформации. В таких случаях деформация главным образом ориентирована параллельно оси трубы (т.е. продольные пластические деформации), и прикладываемые нагрузки часто описываются в терминах прикладываемых общих деформаций, которые составляют многие дюймы или возможно футы материала трубопровода. Деформированное состояние конструкции (SBD)) является термином, используемым для описания разработки/конструирования трубопровода, который способен выдерживать продольные пластические деформации. Типичные значения деформации для деформированного состояния конструкций обычно определяются как общие избыточные пластические деформации с величиной 0,05%. Общие пластические деформации определяются как деформации, измеренные вдоль длины трубы, и с разбросом рассматриваемых сварного шва или швов, которые не являются локальными, но распределены на расстояние многих дюймов или футов. В случае нефтяного или газового трубопровода, например, общие пластические деформации для деформированного состояния конструкции могут быть отнесены к секции трубопровода, которая составляет около двух диаметров трубы в длину, хотя другие подобные определения могут использоваться для определения общих пластических деформаций. При использовании указанной условности общая пластическая деформация в один процент в трубопроводе диаметром 30 дюймов будет давать около 0,6 дюйма деформации на длине в два диаметра, т.е. 60 дюймов в длину.

Техника механики разрушения, называемая инженерной оценкой критичности (ЕСА)), используется для оценки структурной важности дефектов в сварных швах по окружности трубопроводов имеющей деформированное состояние конструкции. ЕСА включает принятую практику испытаний материалов, квалифицирование сварных швов и оценку важности дефектов сварных швов в имеющих деформированное состояние конструкциях. Имеющая деформированное состояние конструкция ((SBD)) не является полностью изученной областью, как традиционная, имеющая напряженное состояние конструкция, и с 2010 г. полностью изученная практика ЕСА для SBD не была широко принята трубной промышленностью. Однако принципы ЕСА применимы для SBD. Многие аспекты конструирования SBD-трубопровода опубликованы на недавних международных конференциях. Несколько заметных встреч включают в себя Конференцию по технологии трубопроводов в Бельгии, Международную конференцию по трубопроводам в Канаде и ежегодные конференции Международного общества морских и полярных инженеров (ISOPE) и Морского механического и арктического инженерного общества (OMAE). Фирма ExxonMobil опубликовала многочисленные статьи об этих конференциях, включая вопросы, такие как методы прогнозирования дефекта сварного шва по окружности, допустимого в условиях SBD-нагружения, полномасштабное испытание трубы для SBD-конструирования, методы испытаний на механическое разрушение и технология сварки по окружности, используемая в SBD-применениях. Указанные публикации в сочетании с международными заявками PCT/US 2008/001753 (WIPO Patent Application WO/2008/115323, «A Framework To Determine The Capacity Of A Structure») и PCT/US 2008/001676 (WIPO Patent Application WO/2008/115320, «Method To Measure Tearing Resistance») обеспечивают предпосылки, необходимые для технологии инженерной оценки критичности для имеющих деформированное состояние конструкций (SBECA), для специалиста в данной области техники.

В зависимости от температуры эксплуатации и прилагаемых нагрузок обычные конструкционные стали и сварные швы могут испытывать либо хрупкое, либо пластическое разрушение. Пластическое разрушение имеет место при высоких температурах, а хрупкое разрушение (или «кливаж») имеет место при низких температурах. В некотором промежуточном температурном интервале имеет место переход между пластическим и хрупким разрушением. Указанный переход иногда характеризуется единственной температурой, называемой температурой перехода пластическое-хрупкое разрушение ((DBTT)). DBTT может определяться при использовании испытания на ударную прочность по Шарпи с V-надрезом или испытания CTOD в зависимости от применения.

В практике применения материалов в имеющей напряженное состояние конструкции и разработки трубопровода упор делается на обеспечение адекватной стойкости к хрупкому разрушению и мало внимания уделяется хрупкому разрушению кольцевых сварных швов. Хрупкое разрушение подавляется определением минимальной расчетной температуры (в соответствии с ожидаемой наиболее низкой температурой эксплуатации) и использованием методов испытаний, подобных испытанию на ударную прочность по Шарпи с V-надрезом или испытанию на раскрытие в вершине трещины (CTOD) для классификации материалов.

В новом применении SBD-трубопроводов, однако, необходимо выйти за пределы простого рассмотрения хрупкого разрушения, должно также рассматриваться пластическое разрушение кольцевых сварных швов. Кольцевые сварные швы обычно считаются потенциально слабейшим звеном благодаря обычному присутствию вырожденных микроструктур и дефектов, вызванных сваркой. Для имеющей деформированное состояние конструкции конструктор путем выбора материалов, сварки и технологии контроля подавляет хрупкое разрушение или, по меньшей мере, замедляет его достаточно хорошо в режиме пластического нагружения и за пределами требования к расчетной деформации. В процессе пластического нагружения трубопровода пластический разрыв может инициироваться на дефектах кольцевого сварного шва. В зависимости от таких факторов, как прочностные свойства и сопротивление пластическому разрыву, размер дефекта и основная сталь трубопровода, величина разрыва может быть минимальной и стабильной. В случае стабильной величины мера роста дефекта обычно находится в интервале от нескольких микрон до миллиметра или двух. Если указанная степень роста может быть легко подсчитана для практики разработки трубопровода, имеющего деформированное состояние, и особенно посредством методик SBECA, тогда целостность трубопровода может быть определена количественно и контролироваться. По указанным причинам превосходные кольцевые сварные швы с хорошей стойкостью к пластическому разрыву являются важными для SBD-трубопроводов.

Естественно, имеется внутреннее согласование между прочностью и вязкостью в конструкционных сталях и сварных узлах. Когда прочность увеличивается, вязкость обычно снижается. SBD требует как высокой прочности, так и высокой вязкости. Главной задачей для SBD-трубопроводов является получение как высокой прочности, так и высокой вязкости в кольцевых сварных швах. Свойства кольцевых сварных швов трубопровода главным образом регулируются микроструктурой, которая, в свою очередь, регулируется химическим составом и термоциклом, прилагаемым в процессе сварки. Химический состав главным образом контролируется основным материалом трубы и расходуемыми материалами сварки (проволока, защитный газ и/или флюсы). Термоцикл сварного шва является главным образом продуктом технологии сварки и толщины основного материала.

Одним возможным путем получения адекватной вязкости является использование высоколегированной (например, Ni-содержащие сплавы) сварочной присадочной проволоки, поскольку увеличение содержания никеля обычно создает улучшение вязкости. Указанный подход используется в криогенных применениях, таких как сварка стали с 9% Ni. В случае указанного похода имеются две проблемы. Первая состоит в том, что металлы сварного шва в таких сварных швах имеют аустенитную микроструктуру и являются внутренне слабыми. При сварке стали с 9% Ni аустенитные сварные швы являются заметно слабей, чем основной материал, и конструкции являются обычно ослабленными вследствие прочности, достигнутой в Ni-содержащих сварных швах, относительно общей прочности стали с 9% Ni. Хотя указанные Ni-содержащие проволоки не используются в настоящее время для нефтяных и газовых трубопроводов, если они рассматриваются для использования благодаря их хорошим свойствам в отношении вязкости, они способны создавать прочность, требуемую для классов труб до примерно Х60. Во-вторых, Ni-содержащие проволоки являются проблематичными для сварки конструкционных сталей, поскольку высоколегированные никелем сварочные материалы являются вязкими при расплавлении и трудными для сваривания. Как только содержание никеля превышает примерно 5% масс., вязкость металла сварного шва может быть заметно выше. Плохая текучесть вязкого металла сварного шва увеличивает вероятность создания дефектов сварного шва. Это является особенно проблематичным для механизированной 5G кольцевой сварки трубопроводов, где постоянное изменение положения сварного шва и плотных стыков создает сложную ситуацию, которая требует хорошего смачивания, плавной работы, способа сварки. Патенты США 3218432 и 3902039 описывают вышеуказанный подход для достижения высокопрочных криогенных сварных швов в сравнении с типичными аустенитными (имеющими никелевую основу) сварными швами. Указанные патенты рассматривают ферритную присадочную проволоку, содержащую примерно 9-12% масс. Ni. Указанная ферритная проволока далее называется Fe-Ni-проволокой и соответствующие сварные швы - Fe-Ni-сварными швами. При использовании для сваривания стали с 9% никеля сварные швы являются более прочными, чем сварные швы в сталях с 9% никеля, полученные с использованием сплавов на никелевой основе. Присадочные металлы на основе информации, раскрытой в указанных двух патентах, были освоены промышленностью, однако они редко используются. Для того чтобы достигнуть хорошей криогенной вязкости (ударной вязкости в условиях низких температур), Fe-Ni-сварные швы должны быть выполнены с использованием способа дуговой сварки вольфрамовым электродом в защитном газе ((GTAW)) с низким подводом тепла, и должен поддерживаться строгий контроль сварки, и указанные сварные швы являются трудными в части обеспечения их положения из-за вязкого металла сварного шва. Контроль является необходимым для минимизации содержания кислорода в металле сварного шва (относительно ударной вязкости) и дефектов сварного шва, таких как пористость, горячее растрескивание и непровар. Многие изготовители криогенных конструкций не расположены работать при указанных ограничениях, считая, что надежность может быть нерегулируемой, и производительность будет низкой. Хотя при использовании Fe-Ni-сварных швов может быть теоретически достигнута ударная вязкость, подходящая для криогенных применений, никелевая аустенитная проволока продолжает быть наиболее часто используемым расходуемым материалом для криогенных применений, несмотря на проблему низкой прочности.

Следует отметить, что важным отличием между криогенной сваркой и настоящим изобретением является то, что криогенные сварные конструкции являются определенно имеющими напряженное состояние, и материалы выбираются для предотвращения хрупкого разрушения. Криогенные конструкции работают при напряжениях намного ниже предела текучести конструкционных сплавов. Пластическое разрушение и сопротивление разрыву не рассматриваются для криогенной конструкции, вышеуказанная технология Fe-Ni сварки не была целенаправленно предназначена для получения хорошего сопротивления пластическому разрыву.

Один подход к получению сварных швов стальной трубы, которые используются для конструкции, имеющей деформированное состояние, рассматривается в опубликованной заявке на патент США № 2010/0089463, опубликованной 15 апреля 2010 г. (международная заявка РСТ/US 2008/001409), которая рассматривает использование аустенитной присадочной проволоки для сварки трубы для конструкций трубопровода, имеющих деформированное состояние. Публикация описывает получение высоковязких сварных швов с использованием расходуемых в процессе сварки материалов из сплавов на основе никеля, нержавеющей стали или дуплексной нержавеющей стали. Данное изобретение далее обозначается «аустенитный SBD сварной шов». Данная публикация рекомендует отдаление от ферритных металлов сварного шва в части того, что установлено, что традиционные ферритные сварные швы имеют ограничения по ударной вязкости и сопротивлению разрыву, что ограничивает величину деформации, которая может быть предусмотрена в разработанной конструкции. Сварной шов, который обеспечивает ударную вязкость, подходящую для SBD-применений, но является значительно более прочным, чем аустенитный SBD сварной шов, далее рассматривается в данной заявке.

Когда аустенитные сварные швы применяются к ферритным сталям, создается поверхность раздела разнородных атомных структур сварного шва на границе раздела между металлом сварного шва и зоной термического влияния ((ЗТВ), или англ. (HAZ)) сварного шва. Аустенит обладает гранецентрированной кубической ((ГЦК), или англ. (FCC)) структурой, а феррит обладает объемно центрированной кубической (ОЦК, или англ. (BCC)) структурой. Применение ультразвукового исследования/контроля к разнородным поверхностям раздела для таких дефектов, как потеря непровара, может быть трудным, поскольку указанная граница раздела дает отражение звука, которое может быть неверно истолковано. ГЦК и ОЦК материалы имеют различные характеристики распространения звука и различно реагируют на ультразвуковой контроль. Для задачи применений, подобных SBD, желательно обследовать небольшие дефекты с допуском на точность размеров порядка миллиметра. Границы раздела разнородного сварного шва могут вызвать сигналы в ходе ультразвукового контроля, которые конкурируют с сигналами, созданными небольшими дефектами, или, по меньшей мере, создают неточности в точности определения размеров. Это, в частности, имеет место в случае сигналов, которые появляются от разнородного сварного шва в области зоны термического влияния, которая имеет другие геометрические усложнения, подобные выступам и зубцам между смежными валиками сварного шва, или в областях, где изменяется геометрия стыков сварного шва. По вышеуказанным причинам желательно, чтобы трубопроводы из ферритной стали соединялись ферритными сварными швами, чтобы избегать границ раздела разнородного сварного шва и иметь способность к точному обследованию с использованием ультразвукового контроля.

Имеется необходимость в металле сварного шва, который одновременно обеспечивает высокую прочность, высокое сопротивление пластическому разрушению и хорошее сопротивление хрупкому разрушению (т.е. хорошая вязкость при пластическом и хрупком разрушении) и который может применяться в процессе конструирования трубопровода без излишнего рассмотрения важности «свариваемости» или легкости использования в плане контроля сварочной ванны и степеней дефектов.

Настоящее изобретение предлагает ферритный сварной шов, обеспечиваемый ферритными присадочными материалами для сварки, и который достигает высокой вязкости и сопротивления разрыву даже при низких температурах. Изобретение обеспечивает исключительную деформационную упрочняемость, превосходный допуск на дефекты и высокую способность к деформированию в SBD-применениях (конструкциях, имеющих деформированное состояние) и обеспечивает превосходную свариваемость, высокую прочность и точный ультразвуковой контроль.

Краткое описание изобретения

Предложены новый металл сварного шва и способ, которые обеспечивают высокопрочные сварные швы с превосходным сопротивлением пластическому разрыву. Указанный металл сварного шва содержит между 0,02 и 0,12% масс. углерода, между 7,5 и 14,5% масс. никеля, не более примерно 1,00% масс. марганца; не более примерно 0,30% масс. кремния, не более примерно 1,50% масс. кислорода; не более примерно 100 ч./млн серы, не более примерно 75 ч./млн фосфора и остальное - по существу железо. Другие элементы, которые могут быть введены для улучшения свойств металла сварного шва, содержат в % масс. не более примерно 0,40 Мо, не более примерно 0,30 Cu, не более примерно 0,30 Cr, не более примерно 0,04 V, не более примерно 0,04 Nb, не более примерно 0,02 Ti, не более примерно 0,02 Zr и не более примерно 20 ч./млн B. Содержание углерода и других легирующих элементов металла сварного шва может регулироваться в интервале, обеспечивающем сварные швы с достаточной прочностью для классов труб Х52-Х120 или выше. Способ формирования металла сварного шва использует сварочное оборудование и параметры, которые обеспечивают регулирование содержание кислорода в металле сварного шва и средства регулирования стабильности сварочной дуги и характеристик сварочной ванны, таких как вязкость, с обеспечением приемлемой свариваемости. Металл сварного шва по изобретению имеет микроструктуру, содержащую стенки ячейки и внутреннюю часть ячейки, причем стенки ячейки содержат 50% или более реечного мартенсита, а внутренняя часть ячейки содержит 20% или более вырожденного верхнего бейнита, и вся объемная фракция сварного шва содержит более следового количества остаточного аустенита.

Описание чертежей

На фигуре 1 представлен график Pcm от предела текучести и предела прочности металла сварного шва для интервала составов нового металла сварного шва по изобретению.

На фигуре 2 представлена оптическая микрофотография, показывающая включения, расположенные предпочтительно на стенке ячейки в микроструктуре Fe-Ni сварного шва.

На фигуре 3 представлена оптическая макрофотография поперечного сечения Fe-Ni сварного шва, показывающая дефекты контура сварного шва и дефекты непровара.

На фигуре 4 представлена схема сечения CRC-стыка.

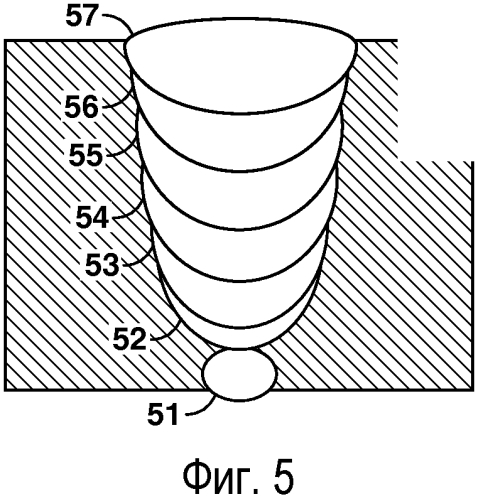

На фигуре 5 представлена схема сечения варианта сварного шва с высокой деформацией по изобретению.

На фигуре 6 представлена схема способа сварки трубопроводов из ферритной стали по изобретению.

На фигуре 7 представлен график формы импульсов колебаний для сварки GMAW, используемых в применении варианта Fe-Ni металлов сварного шва.

На фигуре 8 представлено изображение SENT-образца, используемого для получения данных для R-кривой.

На фигуре 9 представлен график примера R-кривой.

На фигуре 10 представлен график гипотетических R-кривых для низковязкого Х70 кольцевого сварного шва и двух примеров высоковязких сварных швов с высокой деформацией (англ. HSW).

На фигуре 11 представлено изображение ячеистой микроструктуры металла сварного шва в варианте изобретения.

На фигуре 12 представлена оптическая макрофотография HSW.

На фигуре 13 представлена оптическая микрофотография ячеистой микроструктуры HSW.

На фигуре 14 представлена микрофотография, полученная сканирующей электронной микроскопией, показывающая микроструктуру на стенке ячейки в Fe-Ni сварном шве.

На фигурах 15А и 15В представлены микрофотографии, полученные просвечивающей электронной микроскопией, с вырожденным верхним бейнитом, показывающие несколько параллельных реек и неслошной МА на границе раздела реек.

На фигуре 16 представлена микрофотография, полученная просвечивающей электронной микроскопией, с гранулярным бейнитом, показывающая множественные зерна бейнитного феррита и распределенные МА-частицы.

На фигуре 17 представлена микрофотография, полученная просвечивающей электронной микроскопией, с реечным мартенситом, показывающая параллельно расположенные рейки и отсутствие МА на границе реек.

На фигурах 18А и 18В представлены микрофотографии, полученные просвечивающей электронной микроскопией, с остаточным аустенитом. На фигуре 18А показаны дефекты упаковки внутри остаточного аустенита. На фигуре 18В показан остаточный аустенит в микроструктуре гранулярного бейнита.

Подробное описание изобретения

В следующем далее разделе подробного описания отдельные варианты настоящего изобретения описываются в связи с предпочтительными вариантами. Однако в степени, в которой последующее описание относится к конкретному варианту или конкретному использованию настоящего изобретения, оно предназначено только для иллюстративных целей и просто обеспечивает описание примерных вариантов. Изобретение не ограничивается отдельными вариантами, описанными ниже, но в большей степени оно включает в себя все альтернативы, модификации и эквиваленты, подпадающие под сущность и объем прилагаемой формулы изобретения.

Металл сварного шва данного изобретения может обозначаться как Fe-Ni- или Fe-Ni-мартенситный металл сварного шва. Получаемые сварные швы могут обозначаться как сварные швы с высокой деформацией или HSW. Вариант изобретения включает в себя ферритный Fe-Ni-металл сварного шва, который применяется с использованием современного способа дуговой сварки металлическим электродом в защитном газе ((GMAW)) с регулированием источника импульсного тока, достаточным для адекватного получения плавной регулируемой сварочной дуги и сварочной ванны в отсутствие СО2 или кислорода в защитном газе. Это обеспечивает ферритную микроструктуру, необходимую для кольцевых сварных швов SBD трубопровода, которые способны одновременно обеспечить высокую низкотемпературную вязкость, превосходное сопротивление пластическому разрыву и высокую прочность.

Металл сварного шва по изобретению обеспечивает адекватные прочность и вязкость для кольцевых сварных швов в трубопроводах, имеющих деформированное состояние конструкции. Указанные новые сварные швы являются подходящими для SBD-трубопроводов в классах труб вплоть до Х120, и указанные сварные швы могут быть применены в процессе полевого строительства с приемлемой свариваемостью. Металл сварного шва, желаемый для конкретного применения, разрабатывается путем выбора химического состава металла сварного шва и способа сварки (способ и методика) и может применяться в сложных условиях полевого строительства трубопровода с получением подходящей микроструктуры сварного шва и механических свойств.

Металл сварного шва содержит:

- между 0,02 и 0,12% масс. углерода;

- между 7,5 и 14,5% масс. никеля;

- не более примерно 1,0% масс. марганца;

- не более примерно 0,30% масс. кремния;

- не более примерно 150 ч./млн кислорода;

- не более примерно 100 ч./млн серы;

- не более примерно 75 ч./млн фосфора и

- остальное - железо.

Хотя баланс состава металла сварного шва составляет железо, возможно, что металл сварного шва содержит другие неуказанные компоненты, например, примеси или подобное.

Другие элементы могут быть введены по причинам, отмеченным ниже: не более примерно 0,40% масс. Мо, не более примерно 0,30% масс. Cu, не более примерно 0,30% масс. Cr, не более примерно 0,04% масс. V, не более примерно 0,04% масс. Nb, не более примерно 0,02% масс. Ti, не более примерно 0,02% масс. Zr, не более примерно 20 ч./млн B. Все процентные содержания относительно состава металла сварного шва выражаются в % масс. (массовый процент).

Углерод вводится в химический состав в качестве главного элемента, регулирующего прочность. Mn вводится как раскислитель, еще он также влияет на твердорастворное упрочнение и общую закаливаемость. Ni вводится благодаря его положительному влиянию на вязкость. Он также влияет на твердорастворное упрочнение и закаливаемость. Mo, Cu и Cr могут вводиться для повышения прочности при твердорастворном упрочнении и через закаливаемость. Si вводится только в небольших количествах в зависимости от применения. Он действует главным образом в качестве раскислителя и для улучшения текучести сварочной ванны, что способствует предотвращению дефектов сварки. Однако Si также снижает вязкость в результате образования оксидных включений. Поэтому в зависимости от компромисса между вязкостью и свариваемостью Si может оптимизироваться пользователем. Если требования к вязкости являются умеренными, и требуется только хорошая свариваемость, скажем, при 0°C, но свариваемость в неудобном для сварки положении является желательной, тогда может вводиться до примерно 0,3% масс. Если, с другой стороны, имеются требования к вязкости, и хорошая вязкость требуется при -100°C, и свариваемость в неудобном для сварки положении не является главным требованием, тогда Si может вводиться в меньших количествах, таких как 0-0,1% масс.

V, Nb и Ti могут вводиться как добавки для дисперсионного упрочнения. Они соединяются с углеродом и/или азотом с образованием мелких карбидов, нитридов или карбонитридов в сварном шве как результат многопроходной сварки. V и Nb могут также влиять в небольшой степени на закаливаемость и упрочнение. Ti и Zr соединяются главным образом с кислородом в сварочной ванне сварного шва, образуя небольшие оксиды, которые прошивают границы зерен первичного аустенита и снижают размер зерен в процессе охлаждения от высоких температур сварки. Ti и Zr имеют высокое сродство к кислороду и соединяются с кислородом при высоких температурах, способствуя образованию очень небольших зародышей включений. Это способствует образованию небольших тонкодисперсных оксидов в металле сварного шва. Бор является сильным упрочняющим агентом. Он может быть введен для повышения прочности посредством фаз внедрения и через закаливаемость.

Кислород, сера и фосфор являются примесями и намеренно не вводятся. Предпринимаются усилия по ограничению указанных элементов в сварном шве. Кислород регулируется в большой степени составом защитного газа сварки, когда HSW формируются способом с защитным газом. Например, HSW обычно сваривают с полностью инертным защитным газом в виде смеси He и Ar. Также может быть предпочтительно в зависимости от сварочного оборудования использовать большой газовый колпак, диффузор или подвижную приставку для обеспечения лучшей газовой защиты. Усилия по снижению кислорода также включают в себя очистку кромки сварного шва (чтобы отсутствовали ржавчина и маслянистые загрязнения) и хранение и защиту присадочной проволоки для предотвращения осаждения влаги или ржавчины на проволоке. Обычно HSW формируют с использованием способа сварки, который регулирует кислород в окружающей среде сварки для того, чтобы минимизировать кислород в сварочной ванне.

В зависимости от применения и требуемой прочности сварного шва состав металла сварного шва может регулироваться в указанных пределах, чтобы соответствовать классам труб от Х52 по Х120. Широкий интервал предела текучести основного металла может составлять от примерно 50 ksi до примерно 140 ksi. Содержание углерода является наиболее важным для регулирования прочности, хотя другие легирующие элементы также могут обеспечить некоторое регулирование прочности. Низкие прочности достигаются при содержании углерода примерно 0,02% масс., тогда как наиболее высокая прочность получается при содержании углерода примерно 0,12% масс. При регулировании углерода и других легирующих элементов возможными являются предел текучести до 150 ksi и предел прочности при растяжении до примерно 160 ksi. На фигуре 1 представлен график Pcm от прочности сварного шва для предела текучести (YS) и предела прочности при растяжении (UTS) для интервала составов нового металла сварного шва. Pcm является мерой закаливаемости, которая может использоваться для прогнозирования прочности, и пользователь может регулировать химический состав согласно данным Pcm с выбором HSW (сварного шва с высокой деформацией) для конкретного применения.

Высокая вязкость также достигается для наиболее высокой прочности, достигнутой HSW. Энергия Шарпи верхнего уровня может быть достигнута вплоть до температуры жидкого азота, и превосходная вязкость (CTOD) (раскрытие в вершине трещины) может быть достигнута вплоть до -60°C и в зависимости от способа сварки и содержания кислорода в металле сварного шва даже вплоть до -120°C.

Благодаря низкой растворимости кислорода в стальных сварных швах неметаллические включения являются важным аспектом металлургической разработки. Тогда как традиционные сварные швы трубопровода обычно получаются с большими совокупностями включений в металле сварного шва, часто при разработке HSW разрабатываются с ограниченными включениями. Обычно включения металла сварного шва снижают вязкость как при хрупком, так и при пластическом разрушении предусмотренных Fe-Ni-микроструктур. Механизм низкого сопротивления разрыву с пластическим разрушением является понятным благодаря распределению включений в стенках ячеек, как показано на фигуре 2. Благодаря химической сегрегации и кинетическим условиям, возникающим в процессе образования ячеек, неметаллические включения имеют тенденцию к образованию у стенок ячеек в Fe-Ni-микроструктурах. Благодаря тому, что указанные включения имеют тенденцию располагаться вдоль стенок ячеек, предпочтительный путь пластического разрыва является обязательным и расположен в месте, где образуются наиболее прочные микроструктуры (преимущественно мартенсит). Благодаря тенденции к образованию включений по конкретному пути в микроструктуре сопротивление пластическому разрыву в Fe-Ni-микроструктурах является очень чувствительным к включениям. Поскольку кислород способствует образованию таких включений, снижение или исключение кислорода из металла сварного шва является важным.

Желаемый химический состав сварного шва с высокой деформацией (HSW) в сочетании с химическим составом основного металла может использоваться для расчета необходимого состава расходуемой присадочной проволоки. Химический состав HSW может быть применен для широкого ряда основных металлов просто при изменении химического состава присадочной проволоки и знании способа сварки, который регулирует степень проникновения и разбавление основного металла. Как известно специалистам в области технологии сварки, расчеты разбавления могут использоваться для определения одного из трех химических составов, когда два химических состава известны или определены. В случае сварки конструкционных сталей имеются три используемых металла: основной металл, металл сварного шва и присадочная проволока. Для применения 5G механизированной кольцевой сварки трубопровода разбавление составляет обычно 10-20% для большинства проходов сварки. Расчеты разбавления известны в технике и поясняются в ряде справочников по технологии сварки, включая Welding Metallurgy, Volume 2, Third Edition, by George E. Linnert, который был опубликован Американским сварочным обществом.

Двумя главными требованиями для получения сварных швов с высокой деформацией являются (1) ограничение содержания кислорода в металле сварного шва и (2) ограничение дефектов сварного шва в результате высокой вязкости металла сварного шва. Ограничение содержания кислорода является важной задачей, поскольку, как описано выше, Fe-Ni металл сварного шва является чувствительным к присутствию неметаллических включений. До тех пор, пока содержание неметаллического включения является низким, Fe-Ni металл сварного шва может обеспечить превосходное сопротивление пластическому разрушению и низкотемпературную вязкость. Для применений с незначительными предъявляемыми требованиями HSW могут быть получены с до примерно 150 ч./млн кислорода. Для применений с более высокими предъявляемыми требованиями содержание кислорода может регулироваться до менее 100 ч./млн. Для применений с повышенными предъявляемыми требованиями содержание кислорода может регулироваться до менее примерно 75 ч./млн. Если требуются даже более высокие уровни вязкости, тогда содержание кислорода может регулироваться до менее 50 ч./млн. Для применений с наибольшими предъявляемыми требованиями кислород может регулироваться до менее 20 ч./млн. Обычно такие уровни кислорода являются достижимыми только при использовании способа сварки вольфрамовым электродом в инертном газе (TIG), и защитный газ содержит главным образом аргон или смесь аргон-гелий (Ar-He). Хотя TIG-технология сварки может дать желательную металлургию и превосходные свойства, она является медленной, неэффективной и непригодной к сложным условиям полевой сварки. TIG-сварка не является хорошим кандидатом для широкомасштабного получения конструкционной стали и, конечно, не для изготовления трубопровода.

Ограничение дефектов сварного шва является другим принципиальным требованием. Благодаря высокому Ni-содержанию Fe-Ni металла сварного шва по сравнению с типичными С-Mn-сварными швами трубопровода, он является более вязким при расплавлении, чем обычные металлы сварного шва трубопровода, и, таким образом, требует усилий при применении традиционных технологий сварки. Плохая текучесть металла сварного шва делает трудным получение плавных переходов между кромками сварного шва и основным металлом. Это часто связано с высоким поверхностным натяжением (высокой вязкостью), поэтому соединение между сварочным металлом и основным металлом характеризуется иногда острым углом, называемым входящим углом. Указанные участки (также называемые кромками сварного шва) могут быть местом возникновения дефектов непровара. На фигуре 3 представлено сечение сварного шва, которое показывает дефекты непровара: дефекты 31 контура сварного шва и дефекты 32 сварного шва. Сварной шов на фигуре 3 является попыткой получить металл сварного шва по настоящему изобретению, который был получен с использованием старой (около 2000 года) машинной технологии дуговой импульсной сварки металлическим электродом в защитном газе. Несмотря на то, что сварка проводится только в 1G (плоском) положении, на фигуре показано, что проникновение сварного шва является плохим, и присутствуют дефекты сварного шва, такие как непровар и дефекты контура поверхности, делая указанный сварной шов неподходящ