Способ крепления экранирующей оболочки на корпусе турбины и система крепления для его реализации

Иллюстрации

Показать всеПри закреплении экранирующей обшивки удержания на корпусе турбины соединяют экранирующую обшивку с корпусом тангенциальной связью, простирающейся в окружном направлении между экранирующей обшивкой и корпусом. Один конец тангенциальной связи крепят к корпусу крепежным элементом, имеющим крепежную головку, размещенную в отверстии, предусмотренном в экранирующей обшивке, а другой конец тангенциальной связи соединяют с экранирующей оболочкой с упором во внутреннюю поверхность экранирующей обшивки. Система экранирующей обшивки и корпуса турбины для реализации содержит связующие лапки между корпусом и экранирующей обшивкой с точками крепления к корпусу и к экранирующей обшивке. Точки крепления удалены в зависимости от кривизны экранирующей обшивки и корпуса с обеспечением тангенциальной связи между лапками и обшивкой или между лапками и корпусом и заранее установленной степени гибкости. Группа изобретений позволяет снизить массу экранирующей обшивки и обеспечить свободу тепловых и механических перемещений экранирующей обшивки и корпуса турбины. 2 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу крепления экранирующей оболочки на корпусе структуры двигателя (engine structure) турбины, в частности турбины, установленной на летательном аппарате, или наземной промышленной турбины, а также к системе крепления для применения такого способа.

Более конкретно, областью изобретения является защита двигателей, в частности силовой турбины, такой как турбомашины летательных аппаратов. Структура двигателя требует наличия экранирующей оболочки для удержания любой детали или элемента, которые могут открепиться от структуры двигателя или от корпуса. В частности, экранирующие оболочки свободной турбины осуществляют удержание всех лопаток свободной турбины в ситуациях типа «blade-shedding» (англ. отрыв лопатки) при сверхскорости. В действительности, предусмотрено, что лопатки разрушаются в определенном интервале скоростей, так что таким образом гарантируется работоспособность корпуса двигателя ниже известного порога и гарантируется целостность дисков при превышении этого порога.

Такая экранирующая оболочка наносится, как правило, на конструкцию корпуса двигателя и смежных с ним деталей. Она может быть ограничена массивной частью. Экранирующая оболочка крепится на корпусе многочисленными соединительными фланцами или равнозначными элементами.

Однако установлено, что продолжительность службы этих фланцев экранирующей оболочки может быть очень ограниченной. В частности, разности тепловой инерции и жесткости между фланцами и прилегающими деталями воздействуют на поведение деталей в переходных режимах, то есть при увеличении или понижении мощности.

Согласно другому варианту конструкции, внутренняя экранирующая оболочка, обдуваемая горячим воздухом, установлена между двумя корпусами. При этом такая конструкция может ограничивать способности удержания экранирующей оболочки, для которой потребуется в таком случае большая толщина. Более того, наличие наружного корпуса сказывается в немаловажной дополнительной массе.

В этих конструктивных вариантах усилия передаются непосредственно на структуру двигателя. Такая передача может вызвать постепенное ослабление креплений, а также неблагоприятные для безопасности полета вибрации экранирующей оболочки.

Кроме того, существуют экранирующие оболочки, скрепленные винтами в точно позиционируемом месте благодаря центровке при помощи направляющего элемента винта. Этот монтаж требует применения точной и тонкой регулировки. Кроме того, продолжительность службы направляющих элементов проблематична ввиду вибрационных переходов и других явлений: «fretting» (англ. частичный сдвиг), скалывание.

Задача изобретения состоит в устранении описанных выше технологических недостатков и, в частности, в освобождении от тепловой инерции экранирующей оболочки, которая воздействует на механическое поведение деталей структуры двигателя, в уменьшении массы экранирующей оболочки, что позволяет упростить монтаж без ущерба для прочности экранирующей оболочки.

Для решения этой задачи изобретение предусматривает гибкое крепление экранирующей оболочки, что позволяет осуществить плавкий участок (section fusible), уменьшающий усилия, передаваемые на структуру двигателя.

Объектом изобретения является способ крепления экранирующей обшивки на корпусе структуры двигателя турбины, состоящий в том, чтобы соединить тангенциальной связью экранирующую оболочку с корпусом между точками экранирующей обшивки и корпуса, которые в достаточной степени удалены в зависимости от кривизны экранирующей обшивки и корпуса между этими точками, так что осуществляется гибкое соединение между ними, способное обеспечить адекватное вибрационное позиционирование и достаточную механическую прочность при термомеханических изменениях. Применительно к турбинам летательного аппарата вибрационное позиционирование и механическая прочность также контролируются в этом случае при управлении летательным аппаратом.

В этих условиях выявилось, что экранирующая оболочка находится достаточно близко от корпуса, так что он выгодно способствует удержанию осколков или фрагментов выброшенных деталей. Наружная экранирующая оболочка остается в достаточной степени холодной для обеспечения удержания этих деталей с относительно меньшей толщиной.

Эта конструкция обеспечивает, таким образом, тепловую и механическую изоляцию относительно деталей структуры двигателя под корпусом, которые могут быть подвержены термомеханической нагрузке. Более того, генерируемая гибкость позволяет отказаться от регулирующего устройства между экранирующей оболочкой и корпусом.

Согласно отдельным вариантам применения:

- демпфирование вибрации также обеспечивается в связи с соединением между экранирующей обшивкой и корпусом;

- определение размеров связей осуществляют в зависимости от термомеханической нагрузки, которой связи подвергаются;

- число связей определяют и связи распределяют таким образом, чтобы уменьшить усилия, вытекающие из термомеханических переходных процессов, и оптимизировать, таким образом, продолжительность службы крепления в соответствии со случаями нагрузки, которой подвергается двигатель, и вибрационного позиционирования системы экранирующей обшивки и корпуса, в частности, в зоне низких частот возбуждения.

Для применения вышеупомянутого способа изобретение относится также к системе экранирующей обшивки и корпуса структуры двигателя турбины, которая содержит связующие лапки между корпусом и экранирующей обшивкой с точками крепления к корпусу и к экранирующей обшивке. В этой системе точки крепления в достаточной степени удалены в зависимости от кривизны экранирующей обшивки и корпуса для того, чтобы связь была по существу тангенциальной между лапками, с одной стороны, и экранирующей обшивкой или корпусом, с другой стороны, к точкам крепления, и чтобы лапки имели заранее установленную степень гибкости.

Согласно отдельным вариантам реализации:

- рессорные листы, способные демпфировать вибрацию, предусмотрены кольцеобразно между экранирующей обшивкой и корпусом;

- предусмотрена, по меньшей мере, одна точка крепления на экранирующей обшивке и, по меньшей мере, одна точка крепления на корпусе на каждую лапку;

- прикрепление лапок на корпусе осуществляют винтами в приваренные на поверхности корпуса бобышки жесткости, при этом винты имеют головки, способные перемещаться в регулировочных отверстиях, образованных в экранирующей обшивке;

- крепление лапок к экранирующей обшивке осуществляют заклепками, которые прошивают экранирующую обшивку;

- система крепления содержит число связующих лапок, соответствующее расчетным размерам, при этом лапки равномерно и кольцеобразно распределены между корпусом и экранирующей обшивкой и каждая лапка прикреплена винтом к корпусу и заклепкой к экранирующей обшивке.

Другие признаки и преимущества изобретения вытекают из прочтения нижеследующего детального описания примеров осуществления со ссылкой на прилагаемые чертежи, на которых:

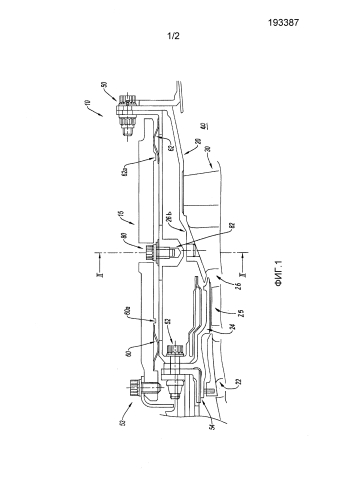

Фиг.1 изображает половинчатый вид с частичным разрезом вдоль продольной оси свободной турбины, снабженной системой крепления согласно изобретению;

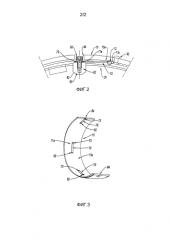

Фиг.2 - частичный вид в плоскости II-II с фиг.1, представляющий положение лапки в системе крепления согласно изобретению, и

Фиг.3 - частичный вид в изометрии экранирующей обшивки, снабженной крепежными лапками согласно изобретению.

На виде с частичным разрезом с фиг.1 свободная турбина 10 содержит, в частности, наружную экранирующую обшивку 15 и корпус 20, который представляет собой основную конструкцию двигателя и к которому подсоединены элементы, образующие воздушный тракт: распределители 22 и 26, кольца 24 и 26b и рабочие колеса 25, 30 турбины, посредством опорной конструкции (не показана). Каждый комплект лопаток состоит из неподвижных лопаток или статора-«распределителя» воздушного потока, за которым следует - в направлении истечения воздушного потока - комплект лопаток подвижного колеса, и выходной тракт доступа к соплам (не показаны).

Различные уровни герметичности обеспечивают фланцы или стыки 50, 52 и 54 между различными смежными деталями корпуса 20, который соединен, в свою очередь, с экранирующей обшивкой 15.

Кроме того, два кольцевых рессорных листа 60, 62 предусмотрены между экранирующей обшивкой 15 и корпусом 20 с целью демпфирования вибрации, например, во время термомеханических переходов. Эти рессорные листы расположены в канавках, фланжированных ребрами жесткости 60а, 62а. В альтернативном варианте эти листы могут крепиться к фланцу или связующему элементу, например на фланец 50 или винт 52 в представленном примере.

Рессорные листы демпфируют вибрацию между экранирующей обшивкой и корпусом в связи с соединительными лапками между ними. Предпочтительным образом эти листы могут быть расщеплены по оси, что позволяет эффективно рассеивать тепловую энергию и повышать прочность вибрирующей системы.

Тангенциальная лапка 70 представлена более наглядно на виде на фиг.2, в сечении II-II с фиг.1, между головкой 80 винта и винтом 82. Винт вставлен в приваренную на поверхности 91 корпуса 20 бобышку 90 с внутренней резьбой. В альтернативном варианте бобышка 90 с внутренней резьбой может быть заменена гайкой. Головка 80 винта расположена в регулировочном отверстии 84, образованном в экранирующей обшивке 15. Таким образом, при вибрации головка 80 может свободно колебаться в регулировочном отверстии 84.

Лапку 70 вначале закрепляют, через образованное на одном из ее концов 71а отверстие 73, на не нарезанном участке винта, а на другом конце - на заклепке 92, прошивающей экранирующую обшивку 15. Затем винт 82 полностью вводят в зажимную бобышку 90 и вдавленную заклепку 92. В этих условиях лапку 70, по существу тангенциально прикрепляют на корпус 20 и к экранирующей обшивке 15. С этой целью лапку 70 слегка изгибают в зоне 72, так что вблизи от заклепки ее другой конец 71b упирается во внутреннюю поверхность 15а экранирующей обшивки 15.

В случае разрушения лапок 70 экранирующая обшивка удерживается по существу на месте за счет приближенного позиционирования головок винтов 80 в регулировочном отверстии 84 экранирующей оболочки. Это приближенное позиционирование ограничивает также проход открепившихся деталей. Более того, рессорные листы 60, 62 (фиг.1) гарантируют радиальное удержание экранирующей обшивки в случае разрушения связывающих лапок.

Длина лапок 70 и, следовательно, расстояние между винтами 82 и заклепками 92 зависит от подобной кривизны экранирующей обшивки и корпуса между винтами и заклепками для получения тангенциальных связей. Размеры лапок регулируют по ширине, длине и толщине, чтобы согласовать их с расчетом термомеханической нагрузки, которой они подвержены, для ограничения передачи усилий на корпус и, соответственно, на структуру двигателя.

На частичном виде в изометрии половинчатой экранирующей обшивки с фиг.3 показаны равномерно распределенные на внутренней поверхности 15а экранирующей обшивки 15 связующие лапки 70, а также заклепки 92, фиксирующие лапки на экранирующей обшивке 15. Показаны также отверстия 73 под монтаж лапок 70 на винтах 82 (фиг.2). Так что в этом примере предусмотрены шесть лапок для экранирующей обшивки в целом.

Изобретение не ограничивается описанными и показанными примерами реализации. Так, число лапок может быть большим, чтобы обеспечить согласование вибрационных процессов системы и/или гарантировать прочность относительно нагрузок в условиях управления полетом. В частности, для наземных промышленных турбин количество лапок может составлять несколько десятков и больше в связи с большими диаметрами турбины этого типа.

В дополнение к вышесказанному, сечение заклепок может быть рассчитано таким образом, что при разрушении лопатки передача усилий на структуру двигателя ограничивается. Лапки имеют, как правило, V-образную или W-образную форму, чтобы связать, соответственно, две или три заклепки крепления на экранирующей обшивке с одним или двумя винтами крепления с корпусом.

1. Способ крепления экранирующей обшивки (15) удержания на корпусе (20) турбины (10), в котором соединяют экранирующую обшивку (15) с корпусом (20) тангенциальной связью, простирающейся в окружном направлении между точками (82, 92) экранирующей обшивки (15) и корпуса (20), которые удалены в зависимости от кривизны экранирующей обшивки и корпуса между этими точками, с возможностью обеспечения гибкой связи между ними, обеспечивающей вибрационное позиционирование и механическую прочность при термомеханических воздействиях, причемодин конец тангенциальной связи крепят к корпусу крепежным элементом, имеющим крепежную головку, размещенную в отверстии, предусмотренном в экранирующей обшивке, а другой конец тангенциальной связи соединяют с экранирующей обшивкой с упором во внутреннюю поверхность экранирующей обшивки.

2. Способ по п. 1, в котором демпфирование вибрации также обеспечивается в связи с соединением между экранирующей обшивкой (15) и корпусом (20).

3. Способ по п. 1, в котором определение размеров связей (70) осуществляют в зависимости от термомеханической нагрузки, которой связи подвергаются.

4. Способ по п. 1, в котором число связей (70) определяют и связи распределяют таким образом, чтобы уменьшить усилия, вытекающие из термомеханических переходных процессов.

5. Система экранирующей обшивки (15) и корпуса (20) турбины (10) для реализации способа по п. 1, отличающаяся тем, что она содержит связующие лапки (70) между корпусом и экранирующей обшивкой с точками крепления (82, 92) к корпусу (20) и к экранирующей обшивке (15), при этом точки крепления удалены в зависимости от кривизны экранирующей обшивки (15) и корпуса (20) для того, чтобы связь была по существу тангенциальной между лапками (70) и обшивкой (15) или между лапками (70) и корпусом (20) и чтобы лапки (70) имели заранее установленную степень гибкости.

6. Система по п. 5, в которой рессорные листы (60, 62), способные демпфировать вибрацию, предусмотрены между экранирующей обшивкой (15) и корпусом (20).

7. Система по п. 5, в которой предусмотрена по меньшей мере одна точка крепления (92) на экранирующей обшивке (15) и по меньшей мере одна точка крепления (82) на корпусе (20) на каждую лапку (70).

8. Система по п. 5, в которой крепление лапок (70) на корпусе (20) осуществляют винтами (82) в приваренные на наружной поверхности (91) корпуса (20) бобышки (90), при этом винты (82) имеют головки (80), способные перемещаться в регулировочных отверстиях (84), образованных в экранирующей обшивке (15).

9. Система по п. 5, в которой крепление лапок (70) к экранирующей обшивке (15) осуществляют заклепками (92), которые прошивают экранирующую обшивку (15).