Устройство сбора продуктов износа в жидкой смазке

Иллюстрации

Показать всеИзобретение относится к области исследования степени загрязнения легко текучих смазочных материалов продуктами изнашивания пар трения механических систем, например в двигателях, механизмах, машинах и приборах. Знание степени загрязнения легко текучих масел/смазок частицами износа пар трения и/или уплотнений (манжет, сальников и пр.) является весьма важной проблемой, техническое решение которой позволяет значительно повысить надежность работы важных механических систем. Устройство сбора продуктов износа в жидкой смазке содержит привод в виде электрического двигателя и полость для размещения испытуемой жидкости. При этом с целью сбора и анализа продуктов износа в жидкой смазке от пар трения подвижно сопряженных деталей устройство содержит мешалку, соединенную с валом двигателя, которая размещена в воронке конического вида с отсутствием касания мешалки, а в нижней части воронки имеется выпускное для масла отверстие, диаметр которого в точности совпадает с диаметром отверстия в открытом положении заглушки. Техническим результатом является экспресс-тестирование смазочного материала, а также возможность предотвратить аварийные отказы двигателей и иных объектов, использующих жидкую масляную систему смазывания подвижных сопряжений. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области исследования степени загрязнения легко текучих смазочных материалов продуктами изнашивания пар трения механических систем, например в двигателях, механизмах, машинах и приборах.

Знание степени загрязнения легко текучих масел/смазок частицами износа пар трения и/или уплотнений (манжет, сальников и пр.) является весьма важным для различных двигателей, систем смазывания, так как позволяет своевременно предотвратить возможные аварийные ситуации с работающей техникой, отключив работу объекта, совершив срочную посадку лайнера и пр.

Известны следующие разработки в этом направлении.

Например, устройство для определения маслянистости смазочных материалов (RU 2125256, G01N 13/14, опубл. 1999.01.20), адгезиометр (RU 2018803, G01N 11/10, опубл. 1994.08.30), ротационный вискозиметр (RU 2109266, G01N 11/14, опубл. 1998.04.20), ротационный вискозиметр (RU 2056626, G01N 11/14, опубл. 1996.03.20) и ротационный вискозиметр, содержащий сосуд с входным и выходным патрубками (RU 2051373, G01N 11/14, опубл. 1995.12.27). В последнем из перечисленных использован сосуд, где размещены первое цилиндрическое тело, механически связанное с синхронным двигателем, и второе цилиндрическое тело, установленное с зазором соосно первому на свободно вращающемся валу, причем второй конец вала посредством шкива соединен с измерителем момента вращения. Работа вискозиметра основана на измерении крутящего момента, возникающего на оси цилиндрического тела, погруженного в исследуемую жидкость, при взаимном перемещении цилиндрического тела и жидкости. Степень загрязнения продуктами износа смазки не проверяется, как и их количественный состав. Патент на полезную модель РФ №86313, зарегистрированный в Госреестре 27.08.2009 под названием «Адгезиметр универсальный», также не предназначен для сбора механических загрязнителей смазки, которая по свойствам относится к пластичным. В основе конструкции использованы высокооборотный электрический двигатель, соединенный с валом, на который предварительно наносится пластичная смазка. Имеется датчик Холла для контроля чисел оборотов вращения вала и электронные весы, на которых установлен пустотелый стакан для улавливания отлетающей в стороны при вращения вала смазки.

Способ измерения степени загрязнения моторного масла продуктами износа узлов трения (RU 2419790), отличающийся тем, что аэрозоль контролируемого моторного масла получают посредством струйно-центробежной форсунки и воспламеняют его посредством высоковольтного факельного разряда, направляя в плазмохимический реактор аксиально оси плазменного потока для последующего дожигания частиц аэрозоля с конечным контролем частиц методами спектрального анализа. Способ весьма трудоемкий и дорогой по исполнению.

Электроцентрифуга, предназначенная для очистки картерного масла двигателя внутреннего сгорания (RU 2392058), содержащая корпус, шламовую камеру, полый вал, ротор, установленный на полом валу с отверстиями, и вертикально-подвижный скребок для очистки ротора от загрязнений, отличающаяся тем, что вертикально-подвижный скребок установлен внутри ротора, удерживаемый в верхнем положении пружиной, а при очистке загрязнений в нижнем положении инерционными защелками создает слой сепарируемого масла от 3 до 30 мм, при этом сам ротор имеет двойное дно, причем верхнее дно - подвижное, удерживаемое в верхнем положении пружиной, в режиме сепарации инерционными защелками, а отверстия для выгрузки загрязнений расположены между двойным дном в нижней части ротора. В целом - громоздкое устройство без быстрой фиксации объема загрязнений.

Способ и устройство для определения содержания нерастворимых осадков в отработанных маслах (RU 2393471 - прототип): в устройстве для определения содержания нерастворимых осадков в отработанных маслах есть ротор, закрепленный на вертикально расположенном валу, соединенном с валом электродвигателя; ротор представляет собой резервуар со съемной крышкой и состоит из нижней полости для размещения испытуемой жидкости, выполненной в виде усеченного конуса, обращенного большим основанием вверх, и верхней цилиндрической полости для размещения декантированного фугата и осаждения примесей с диаметром, превышающим диаметр верхнего основания нижней полости, причем в верхней полости концентрично установлена предназначенная для контрольного взвешивания съемная цилиндрическая вставка из металлической фольги для сбора осадков, высота которой соответствует высоте этой полости.

Цель разработки - создание устройства для сбора и анализа продуктов износа в жидкой смазке (в жидком масле) в основном от пар трения подвижно сопряженных деталей (например, поршень-цилиндр, манжета-шток и др.).

Технический результат устройства достигается за счет использования малогабаритного воронкообразного сборника для проверяемой жидкой смазки на предмет наличия в ней инородных включений (например, частиц металла, отслоившихся при работе пар трения, частиц манжетного уплотнения, появившихся из-за длительности работы или от старения, либо от перегрузок в сопряжениях и др.). В сборнике предусмотрено создание вращения смазки, что приводит за счет центростремительного ускорения к концентрации инородных примесей в центре сборника в виде вращающегося столба. При этом именно эта часть включений с присутствием смазки как раз и забирается для проведения экспресс-анализа как наиболее информативная смесь.

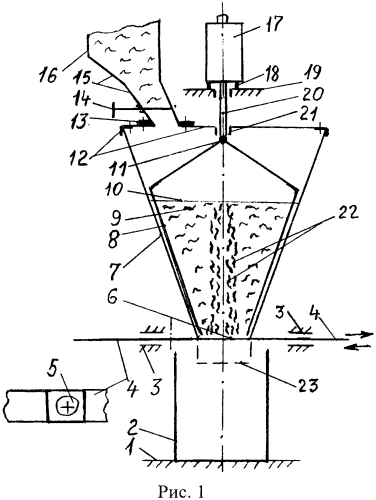

Суть разработанного устройства показана на рис. 1; при этом обозначено:

1 - основание; 2 - емкость для анализа степени загрязнения масла/смазки продуктами износа; 3 - направляющие; 4 - заглушка; 5 - отверстие в заглушке; 6 - отверстие нижнее в воронке конической; 7 - воронка коническая (малогабаритный сборник); 8 - мешалка; 9 - масло/смазка тестируемая; 10 - уровень верхний масла; 11 - узел крепления мешалки к выходному валу двигателя; 12 - крышка (съемная); 13 - крепление патрубка к крышке; 14 - заслонка; 15 - патрубок; 16 - резервуар; 17 - двигатель; 18 - опоры двигателя; 19 - площадка; 20 - вал выходной двигателя; 21 - отверстие в крышке; 22 - столб загрязнения масла/смазки; 23 - насос (съемный) откачивающий.

Технический результат, реализуемый предложенным устройством для выполнения поставленной цели, достигается за счет периодического забора порций работающего масла в воронку коническую, в которой при создании кругового вращения мешалки и появлении центростремительной силы происходит быстрая концентрация всех инородных примесей в виде столба, расположенного по центру воронки конической 7, из нижнего отверстия 6 которой легко забрать на тестирование/анализ всю основную массу смазочного материала в виде загрязненного продуктами износа столба 22. Таким образом, поставленная цель выполнима.

В статике разработанное устройство имеет следующие рабочие части. Главный блок - центральный в виде воронки конической 7, внутри которой периодически собирается порция тестируемого масла 9 и расположена мешалка 8, вращение которой обеспечивает через узел крепления 11 и выходной вал 20 двигатель 17. Воронка коническая 7 заполнена тестируемой порцией масла не полностью, до уровня 10. Для поступления масла на тестирование в воронку коническую 7 служит патрубок 15, который одним концом соединен с крышкой 12, прикрепленной к воронке конической 7, а другим соединен с резервуаром 16, в котором находится основная масса масла, используемая для работы двигателя самолета, автомобиля и пр. Заслонка 14 вставлена в патрубок 15. Емкость 2 служит для сбора собранного для проведения экспресс-контроля порции масла 9. Для ускорения процесса забора загрязненной продуктами износа порции масла, в частности, в виде столба 22 установлен для использования съемный насос 23. Для удаления масла с продуктами износа из воронки конической 7 предусмотрено отверстие 5 в заглушке 4, диаметр которого в точности равен диаметру отверстия 6 в конической воронке 7. В итоге для точного тестирования состояния взятого масла установлена емкость 2.

Работа устройства включает в себя следующие операции.

Периодически, по мере эксплуатации двигателя, автоматически или вручную открывается заслонка 14 для взятия на анализ определенной порции масла, верхний уровень которого ограничивается примерно линией 10, то есть ниже среднего изгиба профиля мешалки 8. При этом нижнее отверстие 6 конической воронки 7 плотно закрыто заглушкой 4. После перемешивания взятой порции масла 9 с помощью двигателя 17 и мешалки 8 открывается заглушка 4 при ее горизонтальном перемещении до момента, когда отверстие 5 окажется в точности под отверстием 6. Истечение столба 22 загрязненной продуктами износа смазки может осуществляться как самотеком в емкость 2, так и с помощью откачивающего съемного насоса 23, плотно устанавливаемого к нижнему отверстию воронки. Далее следует завершающая стадия - диагностика степени загрязнения масла и принятие решения о возможности или невозможности дальнейшей эксплуатации двигателя. При продолжении эксплуатации описанная процедура проверки/контроля масла периодически повторяется по описанному алгоритму.

Таким образом, заявленная цель выполнена полностью.

Преимуществом является и то, что все работы по отбору для экспресс-тестирования смазочного материала могут быть автоматизированы. Это открывание и закрывание заслонки 14; включение-выключение двигателя 17, перемешивание масла с концентрацией загрязнений в виде столба, располагающегося в центре конической воронки 7; перемещение заглушки в требуемые положения закрытия-открытия для взятого на проверку масла, что происходит либо самотеком в емкость 2, либо осуществляется съемным насосом 23. Диагностика собранных загрязнений в емкости 2 далее не представляет труда и осуществляется стандартными приборами быстро и качественно (например, с использованием спектрального анализа).

Примечание: экспериментальная часть.

Автором был подобран обширный спектр загрязнений, которые могут быть наиболее вероятными при работе двигателей. В частности, были собраны мелкие частички стали и стружки, пластмассы и резины (последние два материала встречаются в герметизирующих уплотнениях, манжетах). В качестве масла использовалось прозрачное масло кукурузное рафинированное дезодорированное марки «П».

В качестве конической воронки использовалась воронка, обычно используемая для налива бензина в баки автомобилей. Наличие конусной формы (в отличие от цилиндрической) - наиболее верное техническое решение, что показали эксперименты. Поэтому именно такая форма в виде конической воронки и была включена в данную заявку.

Габаритные размеры воронки в опытах были следующие:

- наружный диаметр 110 мм;

- высота воронки (ее конусной части) 65 мм;

- внутренний диаметр части воронки, выходящей из нее 9 мм.

Для ускорения процесса самопроизвольного истекания загрязненного масла в реальных условиях имеет смысл увеличить внутренний диаметр части воронки, выходящей из ее конусной части, не менее чем в 15 мм, так как это значительно облегчит и ускорит вытекание загрязненного масла из конической воронки. Это подтвердили дополнительные опыты. При относительно небольшом диаметре выходного отверстия воронки даже чистое масло без всяких примесей достаточно медленно под собственным весом вытекает наружу в подставленную емкость. Следовательно, можно с уверенностью рекомендовать, чтобы диаметр выходного отверстия для вытекания масла должен быть не менее 15 мм.

1. Устройство сбора продуктов износа в жидкой смазке, содержащее привод в виде электрического двигателя и полость для размещения испытуемой жидкости, отличающееся тем, что, с целью сбора и анализа продуктов износа в жидкой смазке от пар трения подвижно сопряженных деталей (например: поршень-цилиндр, манжета-шток и др.), содержит мешалку, соединенную с валом двигателя, которая размещена в воронке конического вида с отсутствием касания мешалки, а в нижней части воронки имеется выпускное для масла отверстие, диаметр которого в точности совпадает с диаметром отверстия в открытом положении заглушки.

2. Устройство по п. 1, отличающееся тем, что сбор нерастворимых в масле инородных включений, образующихся из-за износа пар трения, и формирование этих частиц в виде столба в центре конической воронки осуществляется центростремительной силой, вызванной вращением мешалки, при этом диаметр сливного нижнего отверстия из воронки должен быть не менее 15 мм.

3. Устройство по п. 1, отличающееся тем, что кроме самотека загрязненного масла в емкость может использоваться съемный насос, устанавливаемый вплотную к нижнему отверстию воронки, а все основные технологические процессы могут быть максимально автоматизированы.