Зубчатое колесо

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к деталям машин, и может быть использовано в зубчатых передачах. Зубчатое колесо содержит ступицу, тело в виде пары дисков, укрепленных на обоих торцах ступицы и имеющих наружный радиус, равный радиусу окружности вершин колеса, и зубчатый венец, выполненный из отдельных, не связанных между собой зубьев, укрепленных своими торцами между дисками. Каждый зуб выполнен из полосы шириной, равной ширине зубчатого венца. Отстающие по направлению вращения колеса боковые поверхности всех зубьев, ниже основной окружности колеса, ориентированы по радиусам колеса и соединены по всей своей ширине с кольцом. Наружный радиус кольца не больше радиуса расчетной для колеса окружности впадин. В кольце с равным шагом его окружности между соседними зубьями выполнены сквозные отверстия, соединенные патрубками, расположенными по радиусам колеса, со сквозными отверстиями в ступице. Патрубки разнесены относительно друг друга по ширине ступицы, а на внутренней поверхности ступицы выполнена винтовая канавка, соединяющая отверстия в ступице. Достигается снижение материалоемкости и сохранение прочностных характеристик. 2 ил.

Реферат

Изобретение относится к машиностроению, в частности к деталям машин, и может быть использовано в зубчатых передачах.

Известно зубчатое колесо, состоящее из ступицы, тела в виде диска и зубчатого венца с зубьями, нарезанными по внешней окружности тела, см., например, Березовский и др. Детали машин: Учебник для машиностроительных техникумов / Ю.Н. Березовский, Д.В. Чернилевский, М.С. Петров / Под ред. Н.А. Бородина. - М.: Машиностроение, 1983. - 384 с, ил. Стр. 60, рис. 4.1, а.

Недостаток данной конструкции зубчатого колеса состоит в том, что зубчатый венец, состоящий из связанных между собой по своим основаниям зубьев, малоремонтопригоден: в случае выхода из строя (поломки) одного или нескольких зубьев зубчатого венца возникает необходимость замены колеса целиком. Кроме того, зубья зубчатого колеса передают и воспринимают нагрузки - при работе с парным колесом в передаче - только рабочими участками своих боковых поверхностей, а участки боковых поверхностей, расположенные между рабочими участками и окружностями впадин зубьев, в работе не участвуют; поэтому выполнение зубьев по их полной, расчетной высоте - от окружности вершин зубьев до окружности их впадин - приводит к нерациональному расходованию материала, идущего на изготовление зубьев и колеса в целом.

В качестве прототипа взята конструкция зубчатого колеса, содержащего ступицу, тело в виде пары дисков, укрепленных на торцах ступицы и зубчатый венец, составленный из отдельных, не связанных между собой зубьев, укрепленных своими торцами между дисками, причем зубья выполнены усеченными по своим основаниям с сохранением рабочих участков своих боковых поверхностей, см. патент на изобретение РФ №2544467, кл. F16H 55/12, опубл. 20.03.2015 г., бюл. №8.

Недостаток данной конструкции зубчатого колеса состоит в том, что его зубья выполнены сплошными, что приводит к перерасходу материала, идущего на их изготовление.

Изобретением решается задача оптимизации конструкции зубчатого колеса и снижение издержек на его изготовление с сохранением их прочностных характеристик.

Для этого зубчатое колесо содержит ступицу, тело в виде пары дисков, укрепленных на обоих торцах ступицы и имеющих наружный радиус, равный радиусу окружности вершин колеса, и зубчатый венец, выполненный из отдельных, не связанных между собой зубьев, укрепленных своими торцами между дисками; причем каждый зуб выполнен из полосы шириной, равной ширине зубчатого венца; эта полоса, изогнутая по форме зуба с образованием своей внешней поверхностью поверхности зуба, идентичной расчетной для зуба данного колеса: рабочего участка одной боковой поверхности, вершины зуба и рабочего участка другой боковой поверхности, расположенных между основной окружностью колеса и окружностью вершин; отстающие по направлению вращения колеса боковые поверхности всех зубьев ниже основной окружности колеса ориентированы по радиусам колеса и соединены по всей своей ширине с кольцом, ширина которого равна ширине пластин, укрепленным между внутренними торцами дисков и соосным колесу; наружный радиус кольца не больше радиуса расчетной для колеса окружности впадин; в кольце с равным шагом по его окружности между соседними зубьями выполнены сквозные отверстия, соединенные патрубками, расположенными по радиусам колеса, со сквозными отверстиями в ступице; причем патрубки разнесены относительно друг друга по ширине ступицы; а на внутренней поверхности ступицы выполнена винтовая канавка, соединяющая отверстия патрубков в ступице.

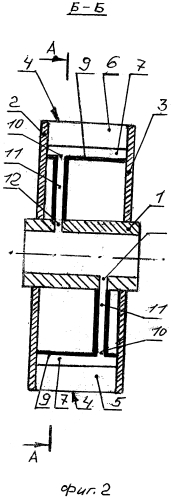

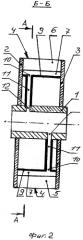

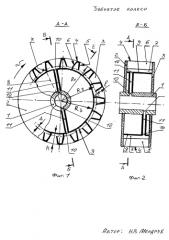

Сущность изобретения поясняется чертежами, на которых изображены: фиг. 1 - зубчатое колесо (вид с торца); фиг. 2 - то же колесо (вид сбоку в сечении, условно показаны два зуба зубчатого венца).

На чертежах показаны: ступица 1, тело в виде пары дисков 2 и 3, вершины 4 зубьев, рабочие участки 5 набегающих боковых поверхностей зубьев, рабочие участки 6 отстающих боковых поверхностей зубьев, нерабочие участки 7 отстающих боковых поверхностей зубьев, радиусы 8 колеса, кольцо 9, внутренние поверхности 10 и 11 боковых сторон зубьев; высота h зубьев; зазор Δ; радиус R1 окружности вершин; радиус R2 основной окружности; наружный радиус R3 кольца (9), длина l рабочих участков 5 и 6 боковых поверхностей зубьев; отверстия 10 в кольце (9), патрубки 11, отверстия 12 в ступице (1), направление вращения ω колеса.

Зубчатое колесо содержит ступицу 1, тело в виде пары дисков 2 и 3, укрепленных на торцах ступицы и имеющих наружный радиус, равный радиусу R1 окружности вершин 4 зубьев колеса, и зубчатый венец с зубьями, каждый из которых выполнен из полосы шириной, равной ширине зубчатого венца колеса; каждая полоса изогнута по форме зуба с образованием своей внешней поверхностью расчетной поверхности зуба колеса: рабочего участка 5 одной боковой поверхности, вершины 4 зуба и рабочего участка 6 другой боковой поверхности, расположенных между окружностью вершин (радиусом R1) и основной окружностью (радиусом R2); отстающие по направлению вращения (ω) колеса боковые поверхности всех зубьев ниже основной окружности колеса (участки 7) ориентированы по радиусам 8 колеса и соединены по всей своей ширине с кольцом 9, ширина которого равна ширине пластин, укрепленных своими торцами между внутренними торцами дисков 2 и 3 и соосным колесу; наружный радиус R3 кольца 9 не больше радиуса расчетной для колеса окружности впадин; в кольце с равным шагом по его окружности между соседними зубьями выполнены сквозные отверстия 10, соединенные патрубками 11, расположенными по радиусу колеса, со сквозными отверстиями 12 в ступице 1; причем патрубки 11 разнесены относительно друг друга по ширине ступицы 1, а на внутренней поверхности ступицы 1 выполнена винтовая канавка (не показана), соединяющая отверстия патрубков в ступице.

При работе зубчатое колесо передает и воспринимает рабочие нагрузки рабочими участками 5 и 6 боковых поверхностей своих зубьев. Полости, образуемые внутренними поверхностями (10, 11) боковых сторон зубьев, вершины 4, дисков 2 и 3 и наружной поверхностью кольца 9, позволяют при работе колеса со смазыванием жидким смазочным материалом методом погружения в смазочную ванну захватывать из ванны смазочный материал (через зазор Δ между набегающей боковой стороной (5) и кольцом 9) и переносить захваченный смазочный материал при вращении ω колеса в зону зацепления с парным колесом в передаче. В зоне зацепления вышеуказанные поверхности вместе с отстающими боковыми поверхностями (6) вращающегося колеса образуют локальные масляные ванны в зоне зацепления зубьев парных колес, что оптимизирует процесс смазывания сопряженных зубьев парных колес. Наличие сквозных каналов (патрубков 11) между сквозными отверстиями 10 в кольце 9 и сквозными отверстиями 12 в ступице 1 (связанных между собой винтовой канавкой) позволяет смазочному материалу перетекать из зоны зубчатого венца, где располагается жидкий смазочный материал, захваченный при вращении (ω) колеса его зубьями из масляной ванны, в зону трения внутренней поверхности ступицы (1) и неподвижной оси, на которой установлено вращающееся колесо (или зону трения внутренней поверхности ступицы 1 и подшипника скольжения, укрепленного на неподвижной оси).

По сравнению с прототипом предлагаемая конструкция зубчатого колеса имеет меньшую материалоемкость - за счет снижения материалоемкости зубчатого венца колеса (т.е. зубья венца выполнены не сплошными, а из полосы). Кроме того, образование полостей поверхностями полых зубьев, кольца и дисков позволяет при работе колеса с картерным смазыванием жидким смазочным материалом методом погружения захватывать из масляной ванны смазочный материал и переносить его в зону зацепления с парным зубчатым колесом передачи, что оптимизирует процесс изнашивания зубьев парных зубчатых колес. Наличие сквозных каналов (патрубков), соединяющих зоны между зубьями, где находится смазочный материал, перемещенный из масляной ванны полостями зубчатого венца, и зону трения вращающейся ступицы и неподвижной оси позволяет осуществлять смазывание этой зоны трения, что снижает износ трущихся поверхностей. Наличие винтовой канавки позволяет осуществить смазывание зоны трения по всей ее ширине (ширине ступицы).

Зубчатое колесо, содержащее ступицу, тело в виде пары дисков, укрепленных на обоих торцах ступицы и имеющих наружный радиус, равный радиусу окружностей вершин колеса, и зубчатый венец, выполненный из отдельных не связанных между собой зубьев, укрепленных своими торцами между дисками, отличающееся тем, что каждый зуб выполнен из полосы шириной, равной ширине зубчатого венца, эта полоса изогнута по форме зуба с образованием своей внешней поверхностью поверхности зуба, идентичной расчетной для зуба данного колеса вершины зуба и рабочих участков обеих боковых поверхностей, расположенных между окружностью вершин и основной окружностью, отстающие по направлению вращения колеса боковые поверхности всех зубьев ниже основной окружности колеса ориентированы по радиусам колеса и соединены по всей своей ширине с кольцом, ширина которого равна ширине зубчатого венца, укрепленного своими торцами между внутренними торцами дисков и соосного колесу, наружный радиус кольца выполнен не больше радиуса расчетной для колеса окружности впадин, а в кольце с равным шагом по его окружности между соседними зубьями выполнены сквозные отверстия, соединенные патрубками, расположенными по радиусам колеса со сквозными отверстиями в ступице, причем патрубки разнесены относительно друг друга по ширине ступицы, а на внутренней поверхности ступицы выполнена винтовая канавка, соединяющая отверстия патрубков в ступице.