Способ зуботочения и станок для его осуществления

Иллюстрации

Показать всеСпособ предназначен для обработки зуботочением зубчатого колеса. Две боковые поверхности зуба обрабатывают с использованием разных установок, но с использованием одного и того же инструмента, непрерывно за счет применения чередующегося подхода полузавершения. Свойством подхода полузавершения является то, что все левые боковые режущие кромки инструмента используют два раза, в то время как правые боковые режущие кромки используют только один раз. Один и тот же инструмент используют для изготовления зубьев зубчатого колеса, так что боковые режущие кромки, которые ранее подвергались более сильной нагрузке во время изготовления первой обрабатываемой детали, затем используют менее часто в следующих операциях. Это достигают за счет того, что другие боковые режущие кромки используют менее сильно или менее часто во время изготовления второй обрабатываемой детали. Технический результат: повышение стойкости инструмента. 2 н. и 9 з.п. ф-лы, 12 ил.

Реферат

Область техники

Задачей настоящего изобретения является создание способа полузавершающего зуботочения зубчатых колес или других периодических структур и устройств, с использованием соответствующего инструмента для зуботочения для осуществления способа полузавершающего зуботочения.

Предпосылки к созданию изобретения

Существует множество способов изготовления зубчатых колес. В способе мягкой предварительной обработки со снятием стружки различают зубофрезерование, зубодолбление, зубострогание и силовое зуботочение. Зубофрезерование и зуботочение представляют собой так называемые «непрерывные» способы, которые будут объяснены ниже.

В способе изготовления зубчатых колес со снятием стружки различают способ периодического деления или способ единичной индексации и способ непрерывного деления, который также иногда называют зубонарезанием зуборезной головкой.

В способе непрерывного деления, например, инструмент, содержащий соответствующие зуборезные головки, используют для того, чтобы прорезать боковые поверхности зубьев обрабатываемой детали. Обработку обрабатываемой детали производят непрерывно и завершают при одном ее зажиме, то есть в непрерывном процессе. Непрерывный способ основан на сложных связанных друг с другом последовательностях движения, в которых инструмент и обрабатываемая деталь, которую подвергают обработке, совершают непрерывное движение индексации друг относительно друга. Движение индексации получают за счет согласованного приведения во вращения соответствующих связанных друг с другом приводов с множеством осей соответствующего станка.

В способе единичной индексации сначала производят обработку одного зазора между зубьями, после чего производят, например, относительное перемещение инструмента и так называемое «движение» индексации (поворот на один шаг при индексации), в котором обрабатываемую деталь поворачивают относительно инструмента, для обработки следующего зазора между зубьями. Указанным образом, шаг за шагом, производят обработку зубчатого колеса.

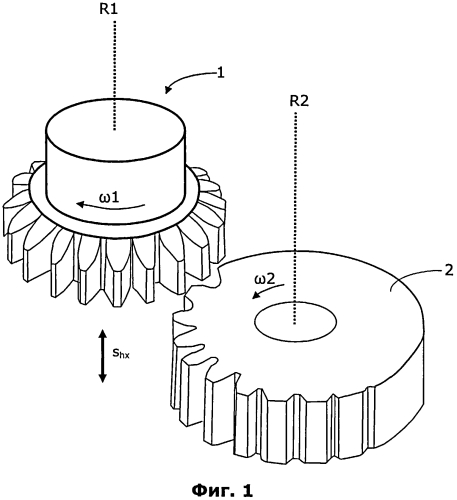

Упомянутый вначале способ зубодолбления может быть описан или представлен при помощи цилиндрической зубчатой передачи, потому что угол пересечения между осью R1 вращения формообразующего инструмента 1 и осью R2 вращения обрабатываемой детали 2 составляет ноль градусов, как это схематично показано на фиг.1. Две оси R1 и R2 вращения идут параллельно, если угол пересечения равен нулю градусов. Обрабатываемая деталь 2 и формообразующий инструмент 1 вращаются непрерывно относительно их соответствующих осей вращения R2 и R1. В дополнение к вращательному движению, формообразующий инструмент 1 совершает движение перемещения (хода), которое обозначено на фиг.1 двойной стрелкой Shx, и снимает стружку с обрабатываемой детали 2 во время этого движения перемещения.

Некоторое время тому назад вновь привлек к себе внимание способ, который называют зуботочением. Первый патент DE 243514 в этой области был получен в 1912 г., около 100 лет тому назад. После первичных рассмотрении и исследований в первые годы зуботочение больше серьезно не рассматривали. Поэтому до настоящего времени приходится использовать сложные процессы, которые частично являются эмпирическими, чтобы найти подходящую геометрию инструмента для способа зуботочения.

Приблизительно в середине восьмидесятых годов вновь пробудился интерес к зуботочению. Однако только в настоящее время способы моделирования и современные станки с ЧПУ типа CNC позволяют внедрить этот принцип зуботочения как эффективный, хорошо воспроизводимый и надежный способ. Дополнительную сложность создают высокая прочность современных инструментальных материалов, их исключительно высокая статическая и динамическая жесткость, а также высокая производительность работающих синхронно современных станков.

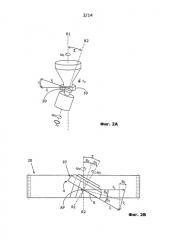

Как это показано на фиг.2А, во время зуботочения, угол ∑ пересечения между осью R1 вращения инструмента 10 для зуботочения (также называемого колесом (диском, кругом) для зуботочения) и осью R2 вращения обрабатываемой детали 20 является заданным и отличается от нуля. Результирующе относительное движение между инструментом 10 для зуботочения и обрабатываемой деталью 20 представляет собой винтовое движение, которое может быть разложено на вращательную часть и поступательную часть (часть поступательного движения). Формирование косозубой цилиндрической зубчатой передачи можно рассматривать как специфический аналог технологии привода, в котором вращательная часть соответствует качению, а поступательная часть соответствует скольжению боковых поверхностей. Чем больше абсолютное значение угла ∑ пересечения, тем большая часть поступательного движения требуется для обработки обрабатываемой детали 20. В частности, она создает компонент движения режущих кромок инструмента 10 для зуботочения в направлении боковых поверхностей зубьев обрабатываемой детали 20. Таким образом, во время зуботочения, участок скольжения комбинированного относительного движения имеющих взаимное зацепление зубчатых колес эквивалентного косозубого цилиндрического зубчатого зацепления используют для осуществления движения резания. При зуботочении требуется только медленная осевая подача Sax, параллельная оси R2 вращения обрабатываемой детали 20, а так называемое «формирующее движение», которое является типичным для зубодолбления, может быть исключено. Таким образом, движение обратного хода при силовом зуботочении также не происходит.

На скорость резания при зуботочении непосредственно влияет скорость вращения инструмента 10 для зуботочения относительно обрабатываемой детали 20 и использованный угол ∑ пересечения между осями вращения R1 и R2. Угол ∑ пересечения и, таким образом, компонент скольжения следует выбирать так, чтобы при заданной скорости вращения была достигнута оптимальная скорость резания для обработки материала.

Последовательности перемещений и дополнительные детали относительно известного ранее способа зуботочения могут быть выяснены из рассмотрения уже упомянутой фиг.2А. На фиг.2А показано зуботочение внешнего зубчатого венца на цилиндрической обрабатываемой детали 20. Обрабатываемая деталь 20 и инструмент 10 (в этом случае цилиндрический инструмент 10 для зуботочения) вращаются в противоположных направлениях с угловыми скоростями ω1 и ω2.

Кроме того, используют дополнительные относительные движения. Требуется осевая подача Sax для того, чтобы произвести обработку инструментом 10 всей ширины зубчатого венца обрабатываемой детали 20. Направление этого движения инструмента 10 показано на фиг.2А как Sax. Если косые зубья желательны на обрабатываемой детали 20 (то есть β2≠0), то тогда на осевую подачу Sax накладывают дифференциальную подачу SD, которая, как это показано на фиг.2А, соответствует дополнительному вращению обрабатываемой детали 20 вокруг ее оси R2 вращения. Дифференциальную подачу SD и осевую подачу Sax адаптируют друг к другу в расчетной точке, так что получают результирующую подачу инструмента 10 относительно обрабатываемой детали 20 в направлении зазора между зубьями. Кроме того, радиальная подача Srad может быть использована, например, для влияния на выпуклость (вогнутость) зубчатого венца обрабатываемой детали 20.

При зуботочении, вектор ν → c скорости резания получают главным образом как разность двух векторов ν → 1 и ν → 2 в скорости осей R1, R2 вращения инструмента 10 и обрабатываемой детали 20, которые [векторы скорости] имеют наклон друг относительно друга на угол ∑ пересечения. Символом ν → 1 обозначен вектор скорости на периферии инструмента, а символом ν → 2 обозначен вектор скорости на периферии обрабатываемой детали 20. Таким образом, скорость ν → c резания процесса зуботочения может быть изменена за счет изменения угла ∑ пересечения и скорости вращения эквивалентной косозубой цилиндрической зубчатой передачи. Осевая подача Sax оказывает только незначительное влияние на скорость ν → c резания, которым можно пренебречь, и поэтому она не показана на фиг.2А в векторной диаграмме, содержащей векторы ν → 1 , ν → 2 , и ν → c .

Зуботочение внешнего зубчатого венца обрабатываемой детали 20 с использованием конического инструмента 10 для зуботочения показано на фиг.2В. На фиг.2В вновь показаны угол ∑ пересечения, скорость ν → c резания, вектор ν → 1 скорости на периферии инструмента 10 и вектор ν → 2 скорости на периферии обрабатываемой детали 20, а также угол β1 наклона инструмента 10 и угол β2 наклона обрабатываемой детали 20. В этом случае угол β2 наклона не равен нулю. Режущая головка инструмента 10 на фиг.2B обозначена позицией 4. Поверхность головки зуба на фиг.2B обозначена позицией 5. Две оси R1 и R2 вращения не пересекаются, но расположены с перекосом (с наклоном) друг относительно друга. В случае конического инструмента 10 для зуботочения, расчетную точку АР типично выбирают на общем перпендикуляре к двум осям R1 и R2 вращения, потому что наклон инструмента 10 для зуботочения не является необходимым для создания задних углов. Расчетная точка АР здесь совпадает с так называемой «точкой ВР» контакта. Окружности качения эквивалентного зубчатого колеса с косыми зубьями контактируют друг с другом в этой расчетной точке АР.

При зуботочении применяют инструмент 10, который содержит по меньшей мере одну геометрически заданную режущую кромку. Режущая кромка/режущие кромки на фиг.2А и на фиг.2B не показаны. Форма и расположение режущих кромок представляют собой аспекты, которые необходимо учитывать на практике в конкретной конструкции.

Кроме того, инструмент, сам по себе, имеет большое значение при зуботочении. В примере, показанном на фиг.2А, инструмент 10 для зуботочения имеет форму прямозубого цилиндрического зубчатого колеса. Внешний контур базового корпуса на фиг.2А является цилиндрическим. Однако он также может быть коническим, как это показано на фиг.2B. Так как зуб или зубья инструмента 10 для зуботочения входят в зацепление с режущей кромкой по всей длине, то каждый зуб инструмента 10 требует наличия достаточного заднего угла у торца режущей кромки.

Известно, что так называемый «подход полузавершения» может быть использован при зуботочении. Этот подход обозначен как способ полузавершения, в котором обе правые и левые боковые поверхности зазоров между зубьями обрабатывают в первой операции, но только геометрии правых или левых боковых поверхностей обрабатывают окончательно. Затем, во второй операции, после изменения установок станка, одну из двух боковых поверхностей обрабатывают повторно, чтобы получить желательную ширину зазора и геометрию зуба. Одной из причин применения способа полузавершения является то, что боковые поверхности могут быть спроектированы более свободно, то есть так называемые «модификации» могут быть осуществлены более легко, чем в способе (полного) завершения. Кроме того, толщина зуба также может быть скорректирована при способе полузавершения, при этом ширину зазора можно изменить просто за счет поворота обрабатывающего колеса.

Способ полузавершения первоначально использовали для шлифования конических зубчатых колес в способе единичной индексации зубьев зубчатых колес, которые предварительно фрезеруют в соответствии со способом Zyklo-Palloid®.

Различные исследования известных ранее способов зуботочения показали, что в зависимости от конструкции инструментов 10 для зуботочения, может происходить значительный износ инструмента 10 для зуботочения. Это утверждение также относится к применению подхода полузавершения в зуботочении. Таким образом, необходимо найти решение, которое позволяет снизить износ инструментов 10 для зуботочения, или, соответственно, повысить срок службы инструментов 10 для зуботочения. Способ зуботочения становится более рентабельным за счет снижения износа, так как на стоимость изготовления во время зубонарезания обрабатываемых деталей 20 существенно влияет срок службы инструмента.

Задачей настоящего изобретения является создание способа и устройства для механической обработки боковых поверхностей зубьев зубчатого колеса или других периодических структур, которые позволяют снизить заводскую себестоимость одного зубчатого колеса или обрабатываемой детали.

В частности, задачей настоящего изобретения является обеспечение возможно большего срока службы инструмента.

Эта задача решена в соответствии с настоящим изобретением при помощи способа, который назван здесь как способ чередующегося полузавершающего зуботочения. Таким образом, эта задача решена в соответствии с настоящим изобретением при помощи способа, который основан на принципе полузавершающего способа. Для того чтобы достичь возможно более равномерного распределения нагрузки и, соответственно, возможно более равномерного износа боковых режущих кромок и, возможно, также головных режущих кромок инструмента для зуботочения, внедрен чередующийся подход.

Способ в соответствии с настоящим изобретением характеризуется тем, что во время изготовления, например, зубьев зубчатого колеса, две боковые поверхности обрабатывают с использованием отличающихся друг от друга установок, но с использованием одного и того же инструмента, непрерывно с использованием чередующегося подхода полузавершения. Для подхода полузавершения является характерным, например, то, что все левые боковые режущие кромки инструмента используют два раза, в то время как правые боковые режущие кромки используют только один раз. Таким образом, в соответствии с настоящим изобретением, один и тот же инструмент используют для изготовления зубьев зубчатого колеса так, что боковые режущие кромки, которые подвергались ранее более сильной и/или более длительной нагрузке во время механической обработки (в данном примере левые боковые режущие кромки), теперь будут использоваться при менее сильной или менее длительной нагрузке в последующих операциях механической обработки. Это достигается за счет того, что другие боковые режущие кромки (в данном примере правые боковые режущие кромки) теперь будут использоваться при более сильной или более длительной нагрузке во время изготовления зубьев второго зубчатого колеса.

Настоящее изобретение в первую очередь предназначено для предварительного зубонарезания, то есть для механической обработки заготовок.

В соответствии с настоящим изобретением, в дополнение к достижению равномерного распределения износа боковых режущих кромок, также может быть обеспечено равномерное распределение износа головных режущих кромок.

Таким образом, настоящее изобретение имеет отношение к созданию способа чередующегося полузавершающего зуботочения, то есть имеет отношение к созданию способа, в котором аспекты полузавершения применяют к непрерывному способу зуботочения, за счет чего нагрузка режущих зубьев инструмента будет распределена возможно более равномерно, за счет поочередного использования боковых режущих кромок.

Способ чередующегося полузавершающего зуботочения может быть использован для производства вращательно-симметричных, периодических структур, например, таких как зубчатые колеса.

Инструмент, который обозначен здесь как инструмент для зуботочения, используют в чередующемся полузавершающем способе зуботочения.

Настоящее изобретение имеет отношение к созданию способа и устройства для зуботочения по меньшей мере двух обрабатываемых деталей, имеющих вращательно-симметричные, периодические структуры, при использовании только одного инструмента для зуботочения. При этом осуществляют следующие операции:

- использование первой обрабатываемой детали;

- подвод инструмента для зуботочения к первому относительному положению относительно первой обрабатываемой детали;

- осуществление первого действия обработки зуботочением (также называемого «первой фазой» механической обработки) первой обрабатываемой детали, во время первого действия обработки зуботочением, так что все правые или все левые боковые поверхности периодической структуры первой обрабатываемой детали будут окончательно обработаны, а соответствующие другие боковые поверхности будут предварительно обработаны;

- подвод инструмента для зуботочения ко второму относительному положению относительно первой обрабатываемой детали;

- осуществление второго действия обработки зуботочением (также называемого «второй фазой» механической обработки) первой обрабатываемой детали, во время второго действия обработки зуботочением, так что теперь будут окончательно обработаны боковые поверхности периодической структуры первой обрабатываемой детали, которые были ранее только предварительно обработаны во время первого действия обработки зуботочением;

- использование второй обрабатываемой детали;

- подвод инструмента для зуботочения к третьему относительному положению относительно второй обрабатываемой детали;

- осуществление третьего действия обработки зуботочением (также называемого «третьей фазой» механической обработки) второй обрабатываемой детали, во время третьего действия обработки зуботочением, так что:

- все правые боковые поверхности периодической структуры второй обрабатываемой детали будут окончательно обработаны и все левые боковые поверхности будут предварительно обработаны, если все левые боковые поверхности периодической структуры были окончательно обработаны во время осуществления первого действия обработки зуботочением на первой обрабатываемой детали;

или все левые боковые поверхности периодической структуры второй обрабатываемой детали будут окончательно обработаны и все правые боковые поверхности будут предварительно обработаны, если все правые боковые поверхности периодической структуры были окончательно обработаны во время осуществления первого действия обработки зуботочением на первой обрабатываемой детали;

- подвод инструмента для зуботочения к четвертому относительному положению относительно второй обрабатываемой детали;

- осуществление четвертого действия обработки зуботочением (также называемого «четвертой фазой» механической обработки) второй обрабатываемой детали, во время четвертого действия обработки зуботочением, так что теперь будут окончательно обработаны боковые поверхности периодической структуры второй обрабатываемой детали, которые были ранее только предварительно обработаны во время третьего действия обработки зуботочением.

Следует иметь в виду, что третья и четвертая фазы механической обработки не обязательно должны непосредственно следовать после первой и второй фаз механической обработки. Например, можно произвести первую и вторую фазы механической обработки для множества обрабатываемых деталей, а затем произвести третью и четвертую фазы механической обработки для других обрабатываемых деталей. Однако следует иметь в виду, что за счет чередования во время полузавершающей механической обработки должно быть достигнуто ориентировочно равное распределение нагрузки на правые боковые режущие кромки и левые боковые режущие кромки инструмента для зуботочения.

Следует иметь в виду, что вращательно-симметричные периодические структуры обрабатываемой детали не обязательно должны иметь симметричные зубья, или симметричный зазор между зубьями, или симметричные канавки или каналы. Для упрощения, далее описаны обрабатываемые детали, имеющие симметричные зубья. Однако следует иметь в виду, что настоящее изобретение также может быть использовано для асимметричных структур.

Также следует иметь в виду, что по меньшей мере первое и второе относительные положения и третье и четвертое относительные положения отличаются друг от друга. Во всех вариантах осуществления, первое относительное положение преимущественно соответствует четвертому относительному положению, а второе относительное положение преимущественно соответствует третьему относительному положению.

Головная режущая кромка на инструменте для зуботочения имеет ширину, которая меньше, чем ширина зазора у основания зуба в зазорах между зубьями, которые образуют на первой обрабатываемой детали и на второй обрабатываемой детали.

Кроме того, в соответствии с настоящим изобретением, износ режущих лезвий головки может быть равномерно распределен, за счет того, что ширина режущих лезвий головки относительно ширины зазора на обрабатываемой детали может быть выбрана соответствующим образом. Поэтому режущее лезвие преимущественно имеет ширину, которая составляет меньше чем 2/3 или равна 2/3 ширины зазора у основания зуба.

Во всех вариантах осуществления, характерных для зуботочения в соответствии с настоящим изобретением, последовательности относительных движений между обрабатываемой деталью и инструментом являются заданными, причем их осуществляют так, что материал непрерывно снимают с обрабатываемой детали, пока не будут образованы зубья или другие периодические структуры.

В соответствии с настоящим изобретением, радиальное движение может быть наложено на относительное движение подачи инструмента для зуботочения, чтобы влиять на венец зубьев, например, в соответствии с патентом ФРГ DE 3915976 A1.

Способ в соответствии с настоящим изобретением преимущественно используют для обрабатываемых деталей "без зубьев", то есть при мягкой механической обработке (называемой предварительным зубонарезанием), до закалки обрабатываемых деталей.

Способ в соответствии с настоящим изобретением при некоторых обстоятельствах также может быть использован для твердой механической обработки, после закалки обрабатываемых деталей.

Во время зуботочения, вращающийся инструмент осуществляет осевое движение подачи относительно вращающейся обрабатываемой детали в направлении второй оси вращения, причем это осевое движение подачи совпадает с направлением резания или является противоположным направлению резания.

Ось вращения инструмента всегда имеет наклон относительно оси вращения обрабатываемой детали при зуботочении в соответствии с настоящим изобретением, то есть угол S пересечения осей всегда не равен нулю.

Кроме того, инструмент может иметь наклон в направлении к обрабатываемой детали или в направлении от обрабатываемой детали во время зуботочения в соответствии с настоящим изобретением, что описано, например, в заявке ЕР 11167703.5, поданной 26 мая 2011 г.

Способ зуботочения в соответствии с настоящим изобретением является непрерывным способом с удалением (снятием) стружки.

Инструменты в соответствии с настоящим изобретением во всех вариантах осуществления могут быть выполнены как так называемые «законченные» инструменты, то есть такие инструменты, которые образованы в виде одной детали. В законченных инструментах, режущие зубья являются составной частью всего инструмента.

Во всех вариантах осуществления настоящего изобретения, инструменты с режущими головками (которые называют здесь инструментами с фрезерными оправками), которые имеют основной корпус режущей головки в виде диска, в виде кольца или в виде пластины, снабженный режущими вставками, преимущественно в виде фрезерных оправок, являются особенно предпочтительными. Возможны также варианты осуществления настоящего изобретения, в которых используют инструменты с режущими пластинами, которые имеют основной корпус режущей головки в виде диска или в виде пластины, снабженный режущими пластинами.

В соответствии с настоящим изобретением, валы фрезерных оправок инструментов могут быть установлены более тесно по сравнению с традиционными инструментами для зуботочения. Таким образом, возможно достижение более высокой плотности упаковки. При этом большее число фрезерных оправок инструментов может быть расположено на дисковом, кольцевом или пластинчатом основном корпусе режущей головки, чем в других подходах полузавершения.

Способ в соответствии с настоящим изобретением может быть применен не только для внешних инструментов, но также и для внутренних инструментов.

Настоящее изобретение позволяет получить преимущества по сравнению с традиционным полузавершающим зуботочением, которые вкратце перечислены ниже:

- повышение срока службы инструментов;

- снижение стоимости обрабатываемой детали;

- снижение частоты поломок инструмента;

- повышенная экономическая эффективность.

Способ в соответствии с настоящим изобретением может быть осуществлен как при сухой механической обработке, так и при мокрой механической обработке.

Краткое описание чертежей

Дальнейшие детали и преимущества изобретения будут описаны далее на основе примерных вариантов осуществления и со ссылкой на чертежи. Для упрощения, обрабатываемая деталь и инструмент для зуботочения показаны в ситуации у начальной окружности (или на обрабатываемой детали на начальном цилиндре) на всех схематичных чертежах. Однако показанные зависимости также относятся ко всем зубьям, имеющим высоту зуба.

На фиг.1 схематично показано формообразующее (профилирующее) колесо, имеющее цилиндрический внешний контур, находящийся в зацеплении с имеющей внешние зубья обрабатываемой деталью во время зубодолбления.

На фиг.2A схематично показано колесо для зуботочения с прямыми зубьями, имеющее цилиндрический внешний контур, находящийся в зацеплении с имеющей внешние зубья обрабатываемой деталью во время зуботочения.

На фиг.2B схематично показано колесо для зуботочения с косыми зубьями, имеющее конический внешний контур, находящийся в зацеплении с имеющей внешние зубья обрабатываемой деталью во время зуботочения.

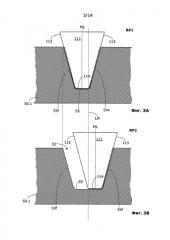

На фиг.3A схематично показано сечение первой фазы механической обработки во время окончательного образования левой боковой поверхности и одновременного предварительного образования правой боковой поверхности первой обрабатываемой детали, при этом используются правая и левая боковые режущие кромки и головные режущие кромки режущих зубьев инструмента для зуботочения.

На фиг.3B схематично показано сечение второй фазы механической обработки во время окончательного образования правой боковой поверхности первой обрабатываемой детали, при этом используются только правые боковые режущие кромки и головные режущие кромки режущих зубьев инструмента для зуботочения.

На фиг.3C схематично показано сечение третьей фазы механической обработки во время окончательного образования правой боковой поверхности и одновременного предварительного образования левой боковой поверхности второй обрабатываемой детали, при этом вновь используются правая и левая боковые режущие кромки и головные режущие кромки режущих зубьев инструмента для зуботочения.

На фиг.3D схематично показано сечение четвертой фазы механической обработки во время окончательного образования левой боковой поверхности второй обрабатываемой детали, при этом используются только левые боковые режущие кромки и головные режущие кромки режущих зубьев инструмента для зуботочения.

На фиг.4А схематично показано сечение первой фазы механической обработки во время окончательного образования левой боковой поверхности и одновременного предварительного образования правой боковой поверхности первой обрабатываемой детали, при этом используются правая и левая боковые режущие кромки и полностью используются головные режущие кромки режущих зубьев инструмента для зуботочения.

На фиг.4B схематично показано сечение второй фазы механической обработки во время окончательного образования правой боковой поверхности первой обрабатываемой детали, при этом используются только правые боковые режущие кромки и только правые секции головных режущих кромок режущих зубьев инструмента для зуботочения.

На фиг.4С схематично показано сечение третьей фазы механической обработки во время окончательного образования правой боковой поверхности и одновременного предварительного образования левой боковой поверхности второй обрабатываемой детали, при этом вновь используются правая и левая боковые режущие кромки и полностью используются головные режущие кромки режущих зубьев инструмента для зуботочения.

На фиг.4D схематично показано сечение четвертой фазы механической обработки во время окончательного образования левой боковой поверхности второй обрабатываемой детали, при этом используются только левые боковые режущие кромки и только левые секции головных режущих кромок режущих зубьев инструмента для зуботочения.

На фиг.5А показан вид сверху в упрощенной форме секции обрабатываемой детали, с положением режущего зуба во время первой фазы механической обработки, когда он проходит через зазор между зубьями.

На фиг.5B показан вид сверху в упрощенной форме секции обрабатываемой детали, с положением режущего зуба во время второй фазы механической обработки, когда он проходит через зазор между зубьями.

На фиг.6 показана секция обрабатываемой детали во время зуботочения, где можно видеть, как во время второй фазы механической обработки имеющая режущий зуб фрезерная оправка инструмента для зуботочения (не показан) направлена через зазор между зубьями.

На фиг.7 показан в упрощенном виде конический инструмент для зуботочения, который может быть использован в соответствии с настоящим изобретением под углом 5 наклона, составляющим -20°, вместе с цилиндрический обрабатываемой деталью с внешними зубьями.

На фиг.8 показан в упрощенном виде инструмент для зуботочения в виде законченного режущего диска.

На фиг.9А показан в упрощенном виде еще один инструмент для зуботочения в виде законченного режущего диска, который может быть использован при значительном положительном угле δ наклона.

На фиг.9B показан в упрощенном виде инструмент для зуботочения, показанный на фиг.9А, вместе с имеющей внешние зубья цилиндрической обрабатываемой деталью, при этом предписан угол δ наклона, составляющий +20°.

На фиг.10А показан в упрощенном виде еще один инструмент для зуботочения в виде законченного режущего диска, который может быть использован при значительном отрицательном угле δ наклона.

На фиг.10B показан в упрощенном виде инструмент для зуботочения, показанный на фиг.10А, вместе с имеющей внешние зубья цилиндрической обрабатываемой деталью, при этом предписан угол δ наклона, составляющий -20°.

На фиг.11 схематично показан вид в перспективе диагонально снизу части так называемого «внутреннего кольца» зуботочения во время внутреннего зуботочения обрабатываемой детали с прямыми зубьями, причем показаны только несколько фрезерных оправок внутреннего кольца зуботочения, а основной корпус в виде кольца внутреннего кольца зуботочения не показан.

На фиг.12 весьма схематично показан вид в перспективе станка в соответствии с настоящим изобретением, имеющего инструмент для зуботочения, во время зуботочения обрабатываемой детали с внутренними зубьями.

Подробное описание изобретения

В описании настоящего изобретения использованы термины, которые обычно используют в соответствующих публикациях и патентах. Однако следует иметь в виду, что использование этих терминов служит просто для лучшего понимания сути настоящего изобретения. Идея настоящего изобретения и объем патентных притязаний не ограничены в их интерпретации специфическим выбором терминов. В описании настоящего изобретения безо всяких проблем может быть использована другая терминология, причем настоящее изобретение может быть использовано и в других областях применения. В таких других областях применения аналогично может быть использована соответствующая терминология.

Вращательно-симметричные, периодические структуры представляют собой, например, зубчатые колеса (такие как прямозубые цилиндрические зубчатые колеса), имеющие внутренние и/или внешние зубья. Однако это также могут быть, например, тормозные диски, муфты или элементы зубчатой передачи. Инструменты для зуботочения особенно хорошо подходят для изготовления валов-шестерен, червячных колес, зубчатых насосов, ступиц с муфтами (муфтовые соединения используют, например, в автомобилях для передачи усилия от дифференциала к колесу автомобиля), муфт с зубчатыми валами, гильз скольжения, ременных шкивов, и т.п. Здесь периодические структуры также называют периодически повторяющимися структурами.

В дальнейшем описании в первую очередь речь идет о зубчатых колесах, зубьях и зазорах между зубьями. Однако, как уже было указано здесь выше, настоящее изобретение также может быть использовано для изготовления других конструктивных деталей с другими периодическими структурами. В этом случае, эти конструктивные детали не имеют зазоров между зубьями, а имеют, например, канавки или пазы.

Далее обсуждаются первая и вторая обрабатываемые детали 50.1, 50.2. Вторая обрабатываемая детали 50.2 типично не отличается в еще необработанном виде и в окончательно обработанном виде от обрабатываемой детали 50.1. Однако типично имеется отличие между обрабатываемой деталью 50.1 после первой операции, которую называют здесь первой фазой механической обработки, и второй обрабатываемой деталью 50.2 после третьей операции, которую называют здесь третьей фазой механической обработки.

Фундаментальные аспекты способа в соответствии с настоящим изобретением обсуждаются далее со ссылкой на очень схематичные иллюстрации, показанные на фиг.3А-3D и на фиг.4A-4D.

Первый способ, который описан со ссылкой на фиг.3A-3D, в первую очередь связан с равномерной нагрузкой всех правых боковых режущих кромок 113 и всех левых боковых режущих кромок 112 инструмента 100 для зуботочения. Головная режущая пластина 114 инструмента 100 для зуботочения здесь оптимизации не подвергается. На фиг.3А и 3В показано зуботочение первой обрабатываемой детали 50.1, имеющей вращательно-симметричную, периодическую структуру, с использованием инструмента 100 для зуботочения, а на фиг.3С и 3D показано зуботочение второй обрабатываемой детали 50.2, имеющей вращательно-симметричную, периодическую структуру, с использованием того же самого инструмента 100 для зуботочения. Эти чертежи являются очень схематичными и на них показан только один зазор между зубьями и один режущий зуб 111 инструмента 100 для зуботочения. Следующие линии проведены для того, чтобы помочь определить относительные местоположения инструмента 100 для зуботочения и обрабатываемой детали 50.1 на фиг.3А и 3B и относительные местоположени