Способ изготовления магнитопровода ротора самотормозящегося асинхронного электродвигателя

Иллюстрации

Показать всеИзобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической промышленности при изготовлении роторов самотормозящихся асинхронных электродвигателей. Технический результат заключается в возможности изменения и получения требуемой степени осевой анизотропии. При изготовления магнитопровода ротора самотормозящегося асинхронного электродвигателя ферромагнитный порошок смешивают с жидким связующим веществом, полученную смесь помещают в пресс-форму и спрессовывают в осевом направлении. Внутрь пресс-формы засыпают слой гомогенной массы, имеющей уменьшенную магнитную проницаемость и состоящей из жидкого связующего вещества с ферромагнитным порошком. После сверху на него симметрично относительно продольной оси помещают вставку из электротехнической стали, изготовленную в форме полого тонкостенного усеченного конуса, диаметр основания которого равен внутреннему диаметру пресс-формы, с последующей засыпкой внутрь конуса этой же гомогенной массы. В полость между пресс-формой и вставкой, а также поверх верхнего края вставки засыпают гомогенную массу из жидкого связующего вещества с ферромагнитным порошком, имеющую увеличенную магнитную проницаемость. 1 ил.

Реферат

Изобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической промышленности при изготовлении роторов самотормозящихся асинхронных электродвигателей.

Известен способ изготовления ротора самотормозящегося асинхронного электродвигателя, включающий операции вырубки пластин различных диаметров и набора пакета пластин конической формы (Ряшенцев Н.П., Швец С.А. Самотормозящийся асинхронный двигатель с конусным ротором. - Новосибирск: «Наука», 1974. - 70 с.). Однако для изготовления ротора известным способом необходимо сложное оборудование и при компоновке электродвигателя требуется статор с внутренним коническим отверстием.

Наиболее близким по технической сущности и достигаемому результату к заявленному изобретению является способ изготовления магнитопровода ротора самотормозящегося асинхронного электродвигателя, по которому ферромагнитный порошок смешивают с жидким связующим веществом, помещают смесь в пресс-форму, создают магнитное поле и в процессе затвердевания смеси ее спрессовывают по направлению, перпендикулярному к линиям поля, а опрессовку производят во вращающемся магнитном поле с переменной интенсивностью в осевом направлении, равномерно увеличивающейся от одного торца магнитопровода к другому (АС №640399, 1978 г.).

Данный способ изготовления позволяет получить осевую анизотропию магнитных свойств ротора, необходимую для создания осевого электромагнитного усилия в самотормозящемся асинхронном электродвигателе.

Недостатком данного способа является отсутствие возможности варьировать в широких пределах анизотропию магнитных свойств ротора, от которой зависит величина осевого электромагнитного усилия, что сужает область применения самотормозящихся асинхронных электродвигателей для разных приводных систем.

Кроме этого, при данном способе изготовления для создания осевой анизотропии необходимо дополнительное нестандартное оборудование, а именно устройство, создающее вращающееся магнитное поле с переменной интенсивностью в осевом направлении, равномерно увеличивающейся от одного торца магнитопровода к другому, что ведет к необходимости его изготовления (на каждую мощность электродвигателя требуется разный типоразмер изготавливаемого индуктора), к усложнению технологии изготовления и увеличению себестоимости. Дополнительное усложнение технологии и увеличение себестоимости связано с тем, что необходимо иметь источник переменного тока для подключения индуктора и дополнительно расходовать электроэнергию для создания вращающегося магнитного поля индуктора.

Задачей является разработка способа изготовления магнитопровода ротора самотормозящегося асинхронного электродвигателя, позволяющего получить необходимую величину осевого электромагнитного усилия при упрощении технологии и уменьшении себестоимости.

Технический результат заключается в возможности изменения и получения требуемой степени осевой анизотропии.

Технический результат достигается тем, что в способе изготовления магнитопровода ротора самотормозящегося асинхронного электродвигателя, при котором ферромагнитный порошок смешивают с жидким связующим веществом, полученную смесь помещают в пресс-форму и спрессовывают в осевом направлении, при этом во внутрь пресс-формы засыпают слой гомогенной массы, имеющей уменьшенную магнитную проницаемость и состоящей из жидкого связующего вещества с ферромагнитным порошком, после сверху на него симметрично относительно продольной оси помещают вставку из электротехнической стали, изготовленную в форме полого тонкостенного усеченного конуса, диаметр основания которого равен внутреннему диаметру пресс-формы, с последующей засыпкой внутрь конуса этой же гомогенной массы, а в полость между пресс-формой и вставкой, а также поверх верхнего края вставки засыпают гомогенную массу из жидкого связующего вещества с ферромагнитным порошком, имеющую увеличенную магнитную проницаемость, при этом слой под вставкой и слой над вставкой равны по высоте, а после прессования в осевом направлении длина готового магнитопровода ротора соответствует высоте вставки.

В данном способе изготовления возможность получения требуемой осевой анизотропии ротора реализуется за счет разделения и формирования необходимого монотонного изменения магнитного сопротивлении ротора в осевом направлении двух гомогенных смесей с разными магнитными свойствами (связующего вещества с ферромагнитным порошком с уменьшенными магнитными свойствами µ1 и связующего вещества с ферромагнитным порошком с увеличенными магнитными свойствами µ2) при помощи вставки из тонкостенной электротехнической стали в форме полого тонкостенного усеченного конуса, имеющей малое магнитное сопротивление. Монотонное изменение в осевом направлении магнитного сопротивления ротора происходит за счет того, что магнитный поток при работе электродвигателя пересекает области с разными магнитными сопротивлениями, которые монотонно изменяются с разной скоростью в осевом направлении согласно зависимости:

Rµi=Rµ1i+Rµвi+Rµ2i,

где Rμ1i - магнитное сопротивление на i-м участке магнитопровода ротора, состоящего из связующего вещества и магнитного материала с уменьшенной магнитной проницаемостью µ1; Rµвi - магнитное сопротивление материала вставки в форе пустотелого конуса на i-м участке (практически оно будет равно нулю, так как магнитная проницаемость материала, из которого изготовлена вставка, намного больше, чем магнитная проницаемость в областях с материалами µ1 и µ2); Rµ2i - магнитное сопротивление на i-м участке магнитопровода ротора, состоящего из связующего вещества и магнитного материала с увеличенной магнитной проницаемостью µ2.

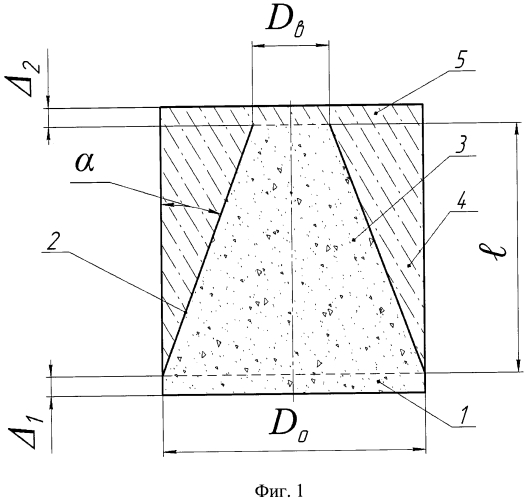

При этом осевая анизотропия ротора пропорциональна углу α (углу, образованному между внутренней стенкой пресс-формы и стенкой вставки усеченного тонкостенного конуса) и зависит как от геометрического размера верхнего диаметра вставки Dв (так как диаметр основания Dо остается величиной постоянной и равен внутреннему диаметру пресс-формы) (фиг. 1), так и подбора магнитных свойств (µ1 и µ2) ферромагнитных порошков для приготовления гомогенных смесей. При расположении гомогенной массы с уменьшенной магнитной проницаемостью µ1 во внутренней полости вставки из тонкостенной электротехнической стали в форме полого тонкостенного усеченного конуса, а гомогенной массы с увеличенной магнитной проницаемостью µ1 в полости между стенками пресс-формы и вставкой из тонкостенной электротехнической стали в форме полого тонкостенного усеченного конуса энергетические характеристики электродвигателя будут наилучшие, так как падение магнитного напряжения в роторе будет минимально (из-за минимального магнитного сопротивления).

Данный способ изготовления роторов позволяет расширить область применения самотормозящихся асинхронных двигателей для разных приводных систем за счет возможности формирования требуемой степени осевой магнитной анизотропии ротора, а значит получения необходимой величины осевого электромагнитного усилия.

Упрощение технологии изготовления происходит за счет упрощения формирования осевой анизотропии ротора, а именно за счет отказа от использования нестандартного устройства для каждого типоразмера ротора, требующего источник питания, создающего вращающееся магнитное поле с переменной интенсивностью в осевом направлении. В качестве альтернативы предлагается использование ферромагнитных порошков с различными магнитными свойствами (µ1 и µ2) для создания смесей и их последующей компоновки и формирования вдоль длины магнитопровода ротора за счет наличия вставки из электротехнической стали в форме пустотелого усеченного конуса.

Уменьшение себестоимости изготовления осуществляется за счет того, что при изготовлении отпадает необходимость использования разных индукторов (на каждую мощность электродвигателя со своим типоразмером), а также дополнительных расходов электроэнергии для создания вращающегося магнитного поля индуктора. При этом материал применяемой вставки в форме тонкостенного усеченного конуса из электротехнической стали широко распространен, а сама вставка проста в изготовлении и имеет низкую себестоимость.

Сущность устройства поясняется чертежом.

На фиг. 1 показано взаимное расположение вставки из электротехнической стали в форме полого тонкостенного усеченного конуса и гомогенных смесей с разными магнитными свойствами в роторе самотормозящегося асинхронного электродвигателя до прессования в разрезе.

Способ изготовления осуществляется в следующей последовательности.

Ферромагнитный порошок, имеющий уменьшенную магнитную проницаемость µ1, смешивают с жидким связующим веществом (например, эпоксидной смолой) в соотношении. Полученную гомогенную массу засыпают равномерным слоем Δ1 во внутреннюю полость пресс-формы 1. Сверху на слой Δ1 симметрично относительно продольной оси помещают вставку 2 из электротехнической стали, изготовленную в форме полого тонкостенного усеченного конуса, чей диаметр основания Dо равен внутреннему диаметру пресс-формы 1. Затем во внутреннюю полость 3 вставки 2 из электротехнической стали, изготовленной в форме полого тонкостенного усеченного конуса, до ее верхнего края засыпают вышеуказанную гомогенную массу с уменьшенной магнитной проницаемостью µ1.

После этого ферромагнитный порошок, имеющий увеличенную магнитную проницаемость µ2, смешивают с жидким связующим веществом (например, эпоксидной смолой). Полученную гомогенную массу засыпают в полость 4 между пресс-формой 1 и вставкой 2 из электротехнической стали, изготовленной в форме полого тонкостенного усеченного конуса, до верхнего края вставки 2. Затем эту же гомогенную массу засыпают равномерным слоем Δ2 во внутреннюю полость 5 пресс-формы 1. При этом высота засыпаемого слоя под вставкой Δ1 равна высоте слоя над вставкой Δ2. После этого производят двухстороннее прессование ротора в осевом направлении. Величину засыпаемого слоя Δ1 и Δ2 выбирают с учетом того, чтобы после прессования длина готового магнитопровода ротора равнялась высоте вставки 2 усеченного конуса l.

Способ изготовления магнитопровода ротора самотормозящегося асинхронного электродвигателя, при котором ферромагнитный порошок смешивают с жидким связующим веществом, полученную смесь помещают в пресс-форму и спрессовывают в осевом направлении, отличающийся тем, что внутрь пресс-формы засыпают слой гомогенной массы, имеющей уменьшенную магнитную проницаемость и состоящей из жидкого связующего вещества с ферромагнитным порошком, после сверху на него симметрично относительно продольной оси помещают вставку из электротехнической стали, изготовленную в форме полого тонкостенного усеченного конуса, диаметр основания которого равен внутреннему диаметру пресс-формы, с последующей засыпкой внутрь конуса этой же гомогенной массы, а в полость между пресс-формой и вставкой, а также поверх верхнего края вставки засыпают гомогенную массу из жидкого связующего вещества с ферромагнитным порошком, имеющую увеличенную магнитную проницаемость, при этом слой под вставкой и слой над вставкой равны по высоте, а после прессования в осевом направлении длина готового магнитопровода ротора соответствует высоте вставки.