Способ получения комплексообразующего сорбента

Иллюстрации

Показать всеИзобретение относится к области получения сорбционных материалов и может быть использовано для извлечения и разделения благородных и тяжелых металлов. Способ синтеза комплексообразующего сорбента заключается в следующем. Проводят обработку порошкообразного сополимера стирола и дивинилбензола, содержащего аминогруппы, раствором бромянтарной кислоты в присутствии гидроксида натрия при кипячении. Вводят в смесь бромистоводородную кислоту, отделяют полученную твердую фазу, промывают и сушат. Изобретение обеспечивает увеличение сорбционной емкости продукта по отношению к металлам до 3 ммоль/г. 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области химии, химической технологии, экологии, в частности к способам получения сорбционных материалов, и может быть использовано для извлечения и разделения благородных и тяжелых металлов из технологических и сбросовых стоков, концентрирования следов ценных металлов из разбавленных сред.

Комплексообразующий сорбент состоит из сополимеров стирола с дивинилбензолом и активного сорбирующего слоя, представляющего собой иммобилизованный комплексон. Сорбент эффективен для извлечения и разделения металлов.

Известен сорбент, представляющий собой силикагель, покрытый полимером с иминодиацетатными функциональными группами (Suzuki Toshishige, Itabashi Osamu, Goto Tomio, Yokoyama Toshiro, Kimyra Tetsuo. Bull. Chem. Soc. Jap., 1987, v. 60,#8, P. 2839-2842). Для получения сорбента, активного по отношению к ионам металлов, 100 г сферических частиц силикагеля для хроматографии с удельной поверхностью 350 м2/г выдерживают в 100 мл ДМФ, содержащего 66 г хлорметилстирола, 0,7 г дивинилбензола и 1 г Ν,Ν-азобисизобутиронитрила, охлаждают ниже 0°С и отфильтровывают. Модифицированный силикагель помещают в автоклав и нагревают при 80°С в течение 5 час. Покрытые полимером гранулы промывают бензолом, высушивают и затем проводят взаимодействие с диэтилиминодиацетатом в диоксане в течение 48 час. Готовый сорбент промывают водой, этанолом, диэтиловым эфиром и сушат в вакууме. Максимальные значения СЕ составляют 0,3-0,4 ммоль/г.

Недостатком таких сорбентов является сложный метод приготовления, включающий использование токсичных реагентов и растворителей, невысокие значения СЕ из-за того, что комплексон - диэтил иминодиуксусная кислота - имеет невысокую дентатность, равную трем (две карбоксильные и одна аминная группировки).

Известен комплексообразующий сорбент на основе сополимеров стирола с активным сорбирующим слоем из комплексона - иминодиуксусной кислоты (ИДК) (Нестеренко П.Н., Шпигун О.А. Координационная химия, 2002, Т. 28, №10, С. 772-782).

Недостатком указанного сорбента является низкая сорбционная емкость (СЕ=0,03-0,13 ммоль/г) из-за того, что комплексон - иминодиуксусная кислота - имеет также невысокую дентатность, равную трем (две карбоксильные и одна аминная группировки).

Наиболее близким по техническому решению - прототипом, является комплексообразующий сорбент, полученный на сополимере стирола присоединением тетрадентатной N-(карбоксиметил)аспарагиновой кислоты (КМАК) (Рогожин C.B., Ямсков И.А., Пушкин А.С., Бельчич Л.А., Жучкова Л.Я., Даванков В.А. Известия АН СССР. Серия химическая, 1976, №10, С. 2378-2380).

Недостатком этого сорбента является невысокая сорбционная емкость (СЕ=1,5 ммоль/г) из-за того, что комплексон - КМАК - имеет небольшую дентатность, равную четырем (три карбоксильные и одна аминная группировки).

Технической задачей изобретения является увеличение сорбционной емкости по отношению к металлам.

Поставленная задача достигается тем, что способ синтеза комплексообразующего сорбента включает основу из сополимеров стирола и активный сорбирующий слой. В качестве активного сорбирующего компонента используется иминодиянтарная кислота (ИДЯК).

Для получения сорбента к активированной поверхности матрицы по аминогруппам (Схема II, С. 774, Нестеренко П.Н., Шпигун О.А. Координационная химия, 2002, т. 28, №10) прививаются по две молекулы бромянтарной кислоты (C4H5BrO4, CAS # 923-06-8) с образованием пришитого пятидентатного лиганда - иминодиянтарной кислоты (ИДЯК). Этот процесс легко осуществим в связи с тем, что в галоидокислотах атом галогена чрезвычайно склонен к реакциям обмена (Чичибабин А.Е. Основные начала органической химии, Т. 1, ГХИ, 1953, М.-Л., С. 482). Сорбционная емкость получаемого комплексообразующего сорбента СЕ=3,0 ммоль/г, что в 2 раза выше СЕ прототипа.

Эффективность предлагаемого решения определяется тем, что у закрепленного лиганда (L) ИДЯК благодаря высокой гидролитической и окислительно-восстановительной устойчивости образуются комплексы с металлами (Me) в нейтральной и кислой средах, причем строение ИДЯК и ее высокая дентатность, равная 5 (четыре карбоксильных и одна аминная группировки), обеспечивают в кислой и нейтральной средах образование строго стехиометрических комплексов с соотношением Me:L=1:1. Например, максимальное образование комплексов галлия GaL и индия InL с ИДЯК наблюдается при рН=4 для GaL (Толкачева Л.Н., Никольский В.М. Журнал физической химии, 2013, т. 87, №9, С. 1515, рис. 2) и при рН=4,5 для InL (Толкачева Л.Н., Никольский В.М. Журнал физической химии, 2013, т. 87, №9, С. 1516, рис. 3).

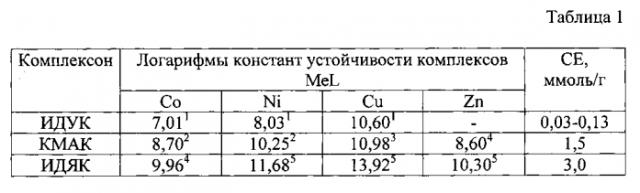

Об эффективности сорбентов с более высокой комплексообразующей способностью привитых комплексонов при разделении, например, близких по свойствам 3d-металлов свидетельствует более высокая разность констант устойчивости соответствующих комплексов (Табл. 1).

1 Дятлова Н.М., Темкина В.Я., Колпакова И.Д. Комплексоны, М.: Химия, 1970, С. 370-371.

2 Горелов И.П., Князева Н.Е., Никольский В.М. // Журнал неорганической химии, 2004, т. 49, №5, С. 878.

3 Никольский В.М., Князева Н.Е., Горелов И.П. // Журнал неорганической химии, 2004, т. 49, №5, С. 874.

4 Никольский В.М. Автореф. дисс. докт. хим. наук, Тверь, 2005, С. 13.

5 Толкачева Л.Н., Никольский В.М. // Вестник Казанского технологического университета, 2010, №1, С. 46.

Так, разница в устойчивости комплексов кобальта Со и никеля Ni с привитым комплексоном КМАК сорбента-прототипа ΔlgK=1,55 (lgKNiL-lgKCoL=10,25-8,70=1,55), тогда как аналогичная разница для привитого комплексона ИДЯК по предлагаемому способу ΔlgK=1,72. Еще более существенная разница в устойчивости комплексов КМАК и ИДЯК наблюдается при разделении таких металлов как медь Cu и цинк Zn (для КМАК lgKCuL-lgKZnL=10,98-8,60=1,38, а для ИДЯК lgKCuL-lgKZnL=13,92-10,30=3,62).

В качестве исходного продукта для синтеза комплексообразующего сорбента использовали сополимер стирола и дивинилбензола (СТ-ДВБ). Для закрепления двух кислотных фрагментов янтарной кислоты по аминогруппам (Нестеренко П.Н., Шпигун О.А. Координационная химия, 2002, т. 28, №10, С. 774, схема II) присоединяли по две молекулы бромянтарной кислоты:

Предлагаемое решение иллюстрируется примером.

К 5,4 г порошкообразного (растертого в ступке) сополимера СТ-ДВБ, содержащего 0,02 моль групп - NH2, добавляли раствор 3,2 г NaOH (0,08 моль) и 10 г (25% избыток от стехиометрии) бромянтарной кислоты (0,05 моль). Избыток бромянтарной кислоты необходим для компенсации частичного гидролиза этой кислоты по галогену. Смесь кипятили 10 ч. После подкисления бромистоводородной кислотой HBr до рН=4 полученный комплексообразующий сорбент отфильтровывали, промывали водой и сушили на воздухе. В результате получили 9,4 г сорбента (выход ≈70%), содержащего 4 г (9,4 г - 5,4 г=4 г) комплексообразующего компонента иминодиянтарной кислоты.

В результате реализации способа синтеза комплексообразующего сорбента, содержащего в качестве активного сорбирующего компонента иминодиянтарную кислоту, сорбционная емкость созданного сорбента возрастает с 1,5 до 3 ммоль/г.

1. Способ синтеза комплексообразующего сорбента, характеризующийся тем, что проводят обработку порошкообразного сополимера стирола и дивинилбензола, содержащего аминогруппы, раствором бромянтарной кислоты в присутствии гидроксида натрия при кипячении полученной смеси, введение в смесь бромистоводородной кислоты, отделение полученной твердой фазы, содержащей основу из сополимера стирола и дивинилбензола и иминодиянтарную кислоту в качестве активного компонента, промывку и сушку.

2. Способ по п. 1, характеризующийся тем, что реакционную смесь готовят из расчета содержания на 0,02 моль аминогрупп сополимера, 0,08 моль гидроксида натрия и 0,05 моль бромянтарной кислоты, кипячение реакционной смеси проводят в течение 10 часов, бромистоводородную кислоту вводят в смесь до рН, равного 4.