Временное удержание металлического листа на форме с помощью микросварочных швов

Иллюстрации

Показать всеИзобретение относится к способу инжекционного формования смолы, такому как литьевое прессование полимеров и соединение с другими материалами. Способ позволяет изготовить составную деталь, содержащую тело из полимерного материала и лист или полосу из металла, образующие поверхность составной детали. Составная деталь может представлять собой кольцевой кожух компрессора осевой турбомашины с составной кольцевой металлической стенкой. Способ включает следующие этапы: (a) размещение (104) и удержание листа из металла на поверхности формы с помощью средств крепления, таких как сварочные швы или микросварочные швы, или другие соединители; (b) впрыскивание и отверждение (110) смолы в форме с образованием тела посредством связывания ее с листом; (c) высвобождение (111) листа из металла из средства крепления, когда к составной детали прикладывают расцепляющую силу (62), и высвобождение составной детали. Технический результат, достигаемый при использовании способа по изобретению, заключается в обеспечении точного расположения и фиксации металлического листа при его деформации и впрыскивании смолы в форму для исключения его смещения. 14 з.п. ф-лы, 12 ил.

Реферат

Область техники, к которой относится изобретение

[0001] Изобретение относится к способу инжекционного формования полимеров. В частности, изобретение относится к способу формования составной детали с металлическим листом, образующим поверхность компонента из композиционного материала, который изготовляют инжекционным формованием. Изобретение относится также к составному формованному кожуху компрессора турбомашины, выполненному согласно изобретению.

Известный уровень техники

[0002] Существует потребность в уменьшении массы осевой турбомашины, в частности в воздушном судне. Для достижения этой цели необходимо уменьшать массу ее кожуха. Такое уменьшение массы может быть достигнуто за счет использования композиционных материалов для изготовления, например, наружного кожуха компрессора. Однако такой наружный кожух может иметь металлическую вставку, например полосу, которая служит в качестве поверхности сцепления с кольцевым слоем истираемого материала. Это предпочтительно по той причине, что сцепление за счет сил адгезии на металле проявляется сильнее, чем на композиционном материале.

[0003] Из документа EP 2418387 A1 известен кожух компрессора осевой турбомашины. Этот кожух содержит составную стенку с металлической полосой, наложенной на внутреннюю поверхность кожуха. Составная стенка образована из заготовки, расположенной в форме, в которую поступает впрыскиваемая смола в технологическом процессе литьевого прессования полимера. После формования полосу прикрепляют к составной стенке с помощью клея. Эта конструкция кожуха компрессора используется для обеспечения связи кожуха компрессора с металлической полосой. Но вследствие криволинейной формы кожуха размещение полосы в кожухе затруднено.

[0004] Специалистам в области техники, к которой относится изобретение, известно, что использование полосы упрощается в том случае, если сначала полосу размещают в требуемом положении на поверхности формы, а затем располагают над заготовкой составной детали. Полоса удерживается на месте заготовкой, местоположение которой фиксируется формой при ее замыкании. Однако под действием давления впрыскиваемой смолы могут иметь место перемещение и деформация заготовки. Поэтому может происходить значительное по величине перемещение полосы, в результате которого она уже не занимает предопределенное ей местоположение.

Краткое изложение сущности изобретения

Техническая задача

[0005] Изобретение направлено на разрешение по меньшей мере одной из проблем, возникающих при использовании известных технических решений. Более конкретно, настоящее изобретение направлено на улучшение стабильности удержания полосы в литьевой форме для литья под давлением.

Техническое решение

[0006] Изобретение относится к способу изготовления составной детали, содержащей тело из полимерного материала и металлический лист, образующий поверхность указанной детали, включающему следующие этапы: (a) размещение листа на поверхности формы; (b) впрыскивание смолы в форму и ее отверждение в этой форме с образованием указанного тела посредством связывания ее с металлическим листом; (c) извлечение составной детали; при этом этап (a) включает закрепление листа на поверхности формы с помощью средств крепления, выполненных с возможностью удержания листа во время выполнения операции (b), и высвобождения листа во время выполнения операции (c), когда прикладывают силу, под действием которой происходит высвобождение составной детали.

[0007] Согласно предпочтительному варианту осуществления изобретения средства крепления включают одно или несколько из следующих средств: сварка, микросварка, сварка сопротивлением, пайка, склеивание, скрепление скобами, скрепление резьбовым соединением.

[0008] Согласно предпочтительному примеру осуществления изобретения средства крепления выполнены с возможностью высвобождения листа, предпочтительно путем разрушения указанных средств, когда к листу в направлении отцепления от формы прикладывают усилие величиной в пределах от 100 H до 10000 H в расчете на 1 м2 листа.

[0009] Согласно предпочтительному варианту осуществления изобретения средства крепления выполнены так, что скрепление листа с поверхностью формы менее прочное, чем с телом после отверждения смолы.

[0010] Согласно предпочтительному варианту осуществления изобретения при выполнении этапа (a) лист сначала, по сути, является плоским и гибким и его изгибают на поверхности вогнутой или выпуклой формы.

[0011] Согласно предпочтительному варианту осуществления изобретения способ предусматривает перед выполнением этапа (b) выполнение этапа (b-3) введения в форму волокнистой заготовки, которая накрывает лист, причем заготовка предпочтительно занимает основную часть объема тела составной детали.

[0012] Согласно предпочтительному варианту осуществления изобретения способ предусматривает выполнение этапа (b-1) в промежутке между этапом (b-3) и этапом (b), на котором заготовка прижимает лист к поверхности формы, причем, как возможный вариант, заготовка вызывает деформацию листа и более плотное прилегание его к поверхности формы.

[0013] Согласно предпочтительному варианту осуществления изобретения волокнистая заготовка содержит стопку волокнистых слоев, причем слои предпочтительно являются ткаными.

[0014] Согласно предпочтительному варианту осуществления изобретения волокнистая заготовка содержит углеродное волокно и/или стекловолокно, причем заготовка предпочтительно предварительно пропитана смолой.

[0015] Согласно предпочтительному варианту осуществления изобретения лист выполнен в форме полосы с осью симметрии основной протяженности полосы; при этом средства крепления распределены параллельно основной протяженности.

[0016] Согласно предпочтительному варианту осуществления изобретения основной диаметр каждого средства крепления находится в пределах от 0,001 мм до 20,00 мм, предпочтительно в пределах от 0,005 мм до 2,00 мм, предпочтительнее в пределах от 0,010 мм до 0,05 мм.

[0017] Согласно предпочтительному варианту осуществления изобретения составная деталь представляет собой кольцевой наружный кожух, в частности, осевого компрессора, с внутренней кольцевой поверхностью, при этом лист представляет собой кольцевой лист, наложенный на внутреннюю кольцевую поверхность, причем, как возможный вариант, листу придана дугообразная форма.

[0018] Согласно предпочтительному варианту осуществления изобретения внутренняя кольцевая поверхность имеет изменяющийся радиус, лист выполнен с рядом перфорационных отверстий или прорезей, распределенных по его поверхности так, чтобы увеличить его способность соответствовать форме внутренней поверхности.

[0019] Согласно предпочтительному варианту осуществления изобретения кольцевой кожух образован из двух половин кольцевого кожуха, разделенных плоскостью, проходящей в осевом направлении, причем указанная плоскость, как возможный вариант, также разделяет лист, при этом половины кожуха предпочтительно содержат кольцевые фланцы и осевые фланцы, проходящие радиально.

[0020] Согласно предпочтительному варианту осуществления изобретения лист покрыт слоем истираемого материала, предназначенным для образования пары трения с концами лопастей ротора для обеспечения уплотнения.

[0021] Согласно предпочтительному варианту осуществления изобретения лист является металлическим, как возможный вариант, лист содержит сталь, алюминий, титан, медь и/или сплав по меньшей мере одного из этих материалов.

[0022] Согласно предпочтительному варианту осуществления изобретения лист представляет собой металлическую фольгу или металлическую ленту.

[0023] Согласно предпочтительному варианту осуществления изобретения средства крепления образуют по меньшей мере одну зону крепления, предпочтительно несколько зон крепления, отстоящих друг от друга.

[0024] Согласно предпочтительному варианту осуществления изобретения зоны крепления содержат по меньшей мере одну, предпочтительно несколько точек крепления.

[0025] Согласно предпочтительному варианту осуществления изобретения предел прочности на растяжение и/или предел прочности на сдвиг каждой зоны крепления и/или каждой точки крепления составляет меньше чем 500 H, предпочтительно меньше чем 10 H, предпочтительнее меньше чем 0,1 H.

[0026] Согласно предпочтительному варианту осуществления изобретения потенциальная энергия упругой деформации каждой зоны крепления составляет меньше чем 1000 Дж, предпочтительно меньше чем 100 Дж, предпочтительнее меньше чем 10 Дж, как возможный вариант меньше чем 1 Дж.

[0027] Согласно предпочтительному варианту осуществления изобретения лист является кольцевым и имеет в осевом направлении изменение диаметра, превышающее 1%, предпочтительно превышающее 3%.

[0028] Согласно предпочтительному варианту осуществления изобретения форма обладает значительной жесткостью.

[0029] Согласно предпочтительному варианту осуществления изобретения толщина листа составляет меньше чем 2,00 мм, предпочтительно меньше чем 0,50 мм, предпочтительнее меньше чем 0,10 мм.

[0030] Согласно предпочтительному варианту осуществления изобретения во время выполнения этапа (b) впрыскивание осуществляют при давлении величиной в пределах от 1 бара до 15 бар.

[0031] Согласно предпочтительному варианту осуществления изобретения форма выполнена с возможностью ее размыкания и замыкания.

[0032] Согласно предпочтительному варианту осуществления изобретения заготовку сжимают при замыкании формы.

[0033] Согласно предпочтительному варианту осуществления изобретения, когда лист прижимают к металлической поверхности формы во время выполнения этапа (b-1), он деформируется предпочтительно упруго, предпочтительнее главным образом упруго и, как возможный вариант, пластически.

Преимущества изобретения

[0034] Изобретение помогает упростить удержание листа в форме. Может оказаться достаточным выполнить несколько точечных сварных швов, что требует лишь небольших затрат. Кроме того, способ позволяет точно выдержать определенное местоположение листа относительно составной детали.

Краткое описание графических материалов

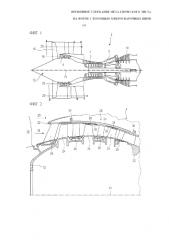

[0035] Фигура 1 - осевая турбомашина согласно изобретению.

[0036] Фигура 2 - схематическое изображение компрессора турбомашины согласно изобретению.

[0037] Фигура 3 - блок-схема технологического процесса формования согласно изобретению.

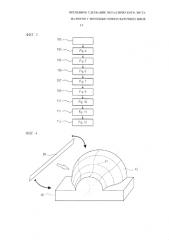

[0038] Фигура 4 - этап наложения листа на формующую поверхность согласно изобретению.

[0039] Фигура 5 - этап фиксации листа на формующей поверхности согласно изобретению.

[0040] Фигура 6 - вид в разрезе вдоль линии 6-6 на фигуре 5, отображающий этап размещения волокнистой заготовки на формующей поверхности согласно изобретению.

[0041] Фигура 7 - этап частичного замыкания формы согласно изобретению.

[0042] Фигура 8 - вид в разрезе вдоль линии 8-8 на фигуре 7.

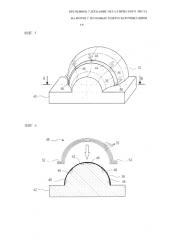

[0043] Фигура 9 - этап приложения давления к листу со стороны заготовки согласно изобретению.

[0044] Фигура 10 - этап впрыскивания смолы в форму и ее полимеризации согласно изобретению.

[0045] Фигура 11 - этап высвобождения листа согласно изобретению.

[0046] Фигура 12 - схематическое представление этапа извлечения составной детали из формы согласно изобретению.

Описание вариантов осуществления изобретения

[0047] В следующем ниже описании термины "внутренний" и "наружный" относятся к местоположению по отношению к оси вращения осевой турбомашины.

[0048] На фигуре 1 схематически изображена осевая турбомашина. В данном случае это двухконтурный турбореактивный двигатель. Турбореактивный двигатель 2 содержит первую ступень сжатия, обозначенную как компрессор 4 низкого давления, вторую ступень сжатия, обозначенную как компрессор 7 высокого давления, камеру 9 сгорания и одну или более ступеней турбины 10. Во время работы передача механической мощности турбины 10 через центральный вал к ротору 12 вызывает приведение в движение двух компрессоров 4 и 7. Увеличение скорости вращения, передаваемого к компрессорам, может быть осуществлено путем увеличения передаточного отношения. В соответствии с другим вариантом, все ступени турбины могут быть соединены со ступенями сжатия через соосные валы. Они содержат несколько лопастных венцов ротора, связанных с лопастными венцами статора. Вращение ротора вокруг его оси 14 вращения создает поток воздуха и вызывает постепенное сжатие последнего до его поступления в камеру 10 сгорания.

[0049] Всасывающий вентилятор 16 соединен с ротором 12 вентилятора и создает воздушный поток, который подразделяется на основной поток 18, проходящий через различные вышеупомянутые ступени турбомашины, и вспомогательный поток 20, проходящий через кольцевой канал (показан частично) вдоль турбомашины, который далее соединяется с основным потоком на выходе турбины. Основной поток 18 и вспомогательный поток 20 являются кольцевыми; их направление определяется кожухом турбомашины. Для этой цели кожух имеет цилиндрические стенки или обоймы, которые могут быть внутренними и наружными.

[0050] На фигуре 2 представлен вид в разрезе осевого компрессора такой турбомашины 2, как турбомашина, показанная на фигуре 1. Компрессор может представлять собой компрессор 4 низкого давления. Показаны часть вентилятора 16 и разделительный носок 22, разделяющий поток на основной поток 18 и вспомогательный поток 20. Ротор 12 содержит несколько венцов лопастей 24 ротора, в данном случае три.

[0051] Компрессор 4 низкого давления содержит ряд спрямляющих аппаратов, в данном случае четыре, каждый из которых содержит венец лопастей 26 статора. Спрямляющие аппараты связаны с вентилятором 16 или венцом лопастей ротора для спрямления потока воздуха с тем, чтобы преобразовать скорость потока в давление.

[0052] Компрессор содержит по меньшей мере одну составную деталь 28, такую как наружный кожух 28. Составная деталь 28 может быть выполнена с кольцевыми фланцами 30, предназначенными для закрепления разделительного носка 22 и/или для крепления к промежуточному кожуху 32 турбомашины. Кольцевые фланцы 30 могут быть выполнены с установочными отверстиями (не показаны), обеспечивающими возможность скрепления с помощью зажимных болтов. Составная деталь 28 имеет кольцевую форму, при этом ее профиль представляет собой тело вращения вокруг оси 14 вращения турбомашины.

[0053] Составная деталь 28 содержит тело, которое может, как вариант, иметь форму кольцевой стенки 34. Кольцевая стенка 34 имеет пулевидную форму, с изменением радиуса вдоль оси 14. Это изменение радиуса может быть обратным. Кольцевая стенка 34 имеет внутреннюю поверхность с двойной кривизной, одной кривизной вдоль осевой плоскости и другой кривизной вдоль радиальной плоскости. Понятно, что радиальная плоскость перпендикулярна оси 14, при этом осевая плоскость проходит в осевом и радиальном направлении.

[0054] Кольцевая стенка 34 может иметь ряд установочных отверстий (не показаны), предназначенных для фиксации лопастей 26 статора. Установочные отверстия могут быть снабжены вставками (не показаны) для армирования композиционного материала составной детали 28. Эти вставки могут быть введены в толщину кольцевой стенки 34 или фланцев 30.

[0055] Составная деталь 28 может также служить опорой для кольцевых истираемых слоев 36, которые прилегают к кольцевой стенке 34 и предназначены для обеспечения уплотнения с наружными концами лопастей 24 ротора. Составная деталь 28 может содержать композиционный материал, например, с органической матрицей и углеродными волокнами.

[0056] Для улучшения адгезии истираемого слоя 36, составная деталь 28 содержит по меньшей мере одну, предпочтительно несколько полос 38, также указываемых как листы 38 или ленты 38, предпочтительно металлических, которые размещены между каждым из истираемых слоев 36 и составной деталью 28. Они имеют кольцевую форму. Листы 38 могут простираться в осевом направлении по большей части истираемого слоя 36.

[0057] Составная деталь 28 может представлять собой полуоболочку основного кожуха. Она может образовывать часть наружного кожуха, получаемую его делением вдоль плоскости, проходящей вдоль оси 14. Для соединения полуоболочек они снабжены осевыми фланцами, неподвижно скрепляемыми друг с другом.

[0058] Согласно сути изобретения кольцевая стенка является необязательным элементом. Полоса может быть наложена на любое тело составной детали, например на тело, образующее блок из любого материала.

[0059] На фигуре 3 представлена блок-схема технологического процесса изготовления составной детали, содержащей тело из полимерного материала и металлический лист, образующий поверхность указанной детали. Составная деталь может быть изготовлена методом ЛПП (литьевое прессование полимеров), предусматривающим перенос смолы в форме, вмещающей заготовку.

[0060] Способ может включать последовательность, возможно, в указываемом порядке, следующих этапов:

(a-1) доставка или изготовление 100 листа;

(a) размещение 104 листа, по меньшей мере, частично на поверхности формы;

(a+1) закрепление 105 листа на поверхности формы с использованием средств крепления;

(b-3) размещение 106 заготовки в форме вплотную к листу;

(b-2) частичное замыкание 107 формы;

(b-1) приложение давления к листу со стороны заготовки 109 во время полного замыкания формы;

(b) впрыскивание и отверждение 110 смолы;

(c1) высвобождение листа 111 от средств крепления;

(c2) извлечение 112 составной детали из формы.

[0061] Лист, доставленный или изготовленный при выполнении этапа (a-1), является по существу плоским. Размеры листа могут по существу соответствовать развернутой форме, занимаемой листом, когда последний интегрирован в составную деталь. Лист является преимущественно тонким. Его толщина меньше, чем 2,00 мм, предпочтительно меньше, чем 0,20 мм. Он обладает значительной гибкостью. Под гибкостью следует понимать, что лист, упруго деформируясь, может изгибаться дугой, по меньшей мере, на одну десятую часть окружности, предпочтительно на половину окружности. Он выполнен с возможностью изгибания дугой, например, с образованием полуокружности и согласования по форме с внутренней поверхностью кольцевой стенки за счет упругой деформации. Этап (a-1) может представлять собой подэтап операции (a).

[0062] Лист является, по существу, удлиненным и образует полосу, длина которой по меньшей мере в три раза, предпочтительно в десять раз больше, чем ее ширина. Он имеет продольные кромки, проходящие вдоль его основной протяженности. Лист может иметь прорези для повышения его способности деформироваться и согласовываться по форме с поверхностью металлической формы.

[0063] Этап (b-3) размещения 106 заготовки в форме может представлять собой этап доставки или изготовления и размещения 106 заготовки 106. Заготовка может быть выполнена одновременно с ее размещением.

[0064] Этапы (c1) и (c2) могут быть подэтапами этапа (c) извлечения составной детали, который, как возможный вариант, является глобальным этапом.

[0065] На фигуре 4 проиллюстрирован этап (a) размещения листа на поверхности 42 формы.

[0066] Форма содержит несколько частей формы, по меньшей мере одна из которых является первой частью 40 формы. Части формы подвижны относительно друг друга. Лист 38 размещают вплотную к первой части 40 формы. Первая часть 40 формы имеет поверхность 42 или формующую поверхность 42, которая образует по меньшей мере часть, конгруэнтную внутренней поверхности кольцевой стенки. Поверхность 42 является вогнутой и/или выпуклой. Она воспроизводит кривые в осевой и радиальной плоскостях кольцевой стенки, а также изменения кривизны. По меньшей мере часть поверхности 42 является металлической, причем на указанной части размещается листовой материал 38. Первая часть 40 формы может позволить изготовить полуоболочку наружного кожуха.

[0067] По меньшей мере часть листа 38 прижимают по меньшей мере к части поверхности 42, которая является металлической. Лист дугообразно изгибают вдоль по меньшей мере двух направлений. Его два конца находятся близко друг к другу, продольные кромки могут иметь неодинаковую длину. Эти деформации, предпочтительно, в основном являются упругими деформациями. Зона контакта между листом и поверхностью 42 может представлять собой линию 44 контакта, проходящую вдоль листа на расстоянии от его кромок, или может идти по периметру листа. Как возможный вариант, лист 38 прижимается к поверхности 42 всей своей поверхностью.

[0068] На фигуре 5 проиллюстрирован этап (a+1) закрепления 105 листа на поверхности формы. Этап (a+1) может быть промежуточным этапом этапа (a).

[0069] Для того чтобы лист 38 удерживался на поверхности 42, его можно прикрепить к ней, например, временно, с помощью средств крепления 46. Средства крепления 46 могут включать одно или более из числа следующих средств крепления: сварка, микросварка, сварка сопротивлением или точечная сварка, пайка, склеивание, скрепление скобами, скрепление резьбовым соединением. Средства 46 крепления могут находиться на форме и/или на листе 38.

[0070] Средства 46 крепления выполняют в зоне контакта. Они могут образовывать по меньшей мере одну зону крепления, предпочтительно несколько зон, отстоящих друг от друга и, как возможный вариант, распределенных по листу. Каждая зона крепления может содержать одну или более точек крепления, например точечную сварку. Средства крепления могут простираться вдоль одной или более линий. Средства крепления могут быть распределены вдоль линии, например, вдоль линии 44 контакта. Средства крепления могут образовывать по меньшей мере три зоны крепления, распределенные вдоль листа: одну центральную зону и две боковые зоны. Центральная зона может содержать две точки крепления, например точечные сварные швы, которые, как возможный вариант, отстоят друг от друга в осевом направлении. Каждая из боковых зон может содержать три точки крепления, например, точечные сварные швы, которые расположены в виде треугольника. Точечные сварные швы, таким образом, распределены в осевом направлении для содействия прижатию листа в осевом направлении во время его закрепления. Средства 46 крепления могут содержать точки спайки и/или зоны сварных швов. Сварные швы 46 могут быть выполнены сваркой трением и/или точечной сваркой. Средства крепления могут иметь диаметр менее 2,00 мм, как возможный вариант менее 0,10 мм.

[0071] Сварные швы и особенно паяные швы могут быть выполнены с присадочным материалом такого типа, как материал поверхности металлической формы, и/или такого типа, как материал листа 38. В соответствии с другим вариантом, присадочный материал, например олово, может быть другим, и его температура плавления может быть ниже 800°C, предпочтительно ниже 500°C. Для выполнения пайки припой можно разместить на листе 38 или формующей поверхности 42 и нагреть присадочный материал через лист 38.

[0072] Несмотря на то что показан только один лист, конечно же, можно прижать к формующей поверхности и приварить к ней несколько листов. Поверхность может быть полностью металлической или может быть представлена несколькими металлическими формующими поверхностями, возможно отстоящими друг от друга в осевом направлении.

[0073] Этапы (a) и (a+1) могут выполняться одновременно, при этом лист фиксируют при его установке на место.

[0074] На фигуре 6 представлен вид в разрезе вдоль линии 6-6 на фигуре 5. Фигура 6 показывает этап (b-3) размещения волокнистой заготовки 48 на поверхности 42 формы.

[0075] Волокнистая заготовка 48 накрывает сварной шов 46 и, как возможный вариант, весь лист 38. Она может накрыть всю поверхность 42. Она может быть предварительно отформована на специальной опоре или же выполнена путем укладки в стопку, или вакуумным формованием (с предварительной механической вытяжкой) волокнистых слоев 50 на поверхности 42. Заготовка 48 может представлять собой комбинацию слоев разного вида, например с тканой или нетканой структурой, с углеродным волокном или стекловолокном. Волокно может быть предварительно пропитанным.

[0076] Заготовка 48 может иметь форму осевых фланцев 52 и/или радиальных фланцев (не показаны). Она может содержать вставки для установочных отверстий.

[0077] Следует отметить, что этап (b-3) в способе, предлагаемом согласно изобретению, является необязательным. На самом деле составная деталь может быть изготовлена с использованием смолы с волокнистым наполнителем. В соответствии с другим вариантом составная деталь может иметь тело из полимерной смолы, например, в основном ненаполненной смолы. Эта смола может прилипать к листу и становиться одним целым с листом, при этом вместе они образуют составную конструкцию.

[0078] Фигура 7 поясняет этап (b-2) частичного замыкания формы сверху заготовки 48.

[0079] Форма может содержать вторую часть 54 формы или контрформу 54. Части формы содержат формующие поверхности, которые вместе образуют, по существу, замкнутую камеру формования. По меньшей мере одна из формующих поверхностей является металлической, предпочтительно все формующие поверхности являются металлическими.

[0080] Форма может иметь каналы впрыска, возможно воздушные каналы, например, с клапанами. Форма может содержать нагревательное устройство для обеспечения требуемой температуры, например, для полимеризации смолы.

[0081] Заготовку 48 располагают на первой части 40 формы или нижней форме 40. Вторую часть 54 формы или верхнюю форму 54 располагают над первой частью 40 формы. Затем вторую часть 54 формы сближают с первой частью 40 формы, и она входит в контакт с заготовкой 48.

[0082] Поверхность 42 формы представляет собой первую формующую поверхность 42. Вторая часть 54 формы содержит вторую формующую поверхность 56, которая в основном конгруэнтна наружной поверхности тела составной детали. Вторая формующая поверхность 56 вообще аналогична первой формующей поверхности 42. Первая формующая поверхность 42 и вторая формующая поверхность 56 определяют границы пространства, вмещающего большую часть составной детали, предпочтительно всю составную деталь.

[0083] На фигуре 8 представлен вид в разрезе вдоль линии 8-8 на фигуре 7 части формы и части заготовки 48.

[0084] Если смотреть сбоку, видно, что лист 38 может быть приподнят в отдельных местах по отношению к первой формующей поверхности 42, например, вследствие его жесткости и/или кривизны первой формующей поверхности 42. Возможен вариант, в котором продольные кромки листа 38 могут оставаться приподнятыми из-за сварного шва.

[0085] Заготовка 48, наложенная сверху листа 38, может оставаться в отдельных местах отстоящей от первой формующей поверхности 42 и образовывать области подъема. Во время выполнения этапа замыкания формы вторая формующая поверхность 56 входит в соприкосновение с заготовкой 48, в частности, в ее областях подъема. Заготовка 48 и жесткость листа 38 могут противодействовать полному замыканию формы и, возможно, создавать препятствие для ее полного замыкания.

[0086] Фигура 9 схематически поясняет этап (b-1) приложения давления к листу 38 со стороны заготовки 48 или сдавливания заготовки при полном замыкании формы.

[0087] Полное замыкание формы вызывают, например, действием дополнительной силы 58, которая может быть приложена ко второй формующей части 54. При этом первая формующая часть 40 упирается во вторую формующую часть 54. Заготовка 48, которая до этого может быть расширена, в таком случае может частично сжиматься. Толщина слоев и/или пустот между слоями может уменьшаться.

[0088] Те области заготовки, которые образовывали выступы из-за листа 38, складываются назад под действием второй формующей поверхности 56. Указанные области заготовки, в свою очередь, вызывают приложение усилия к листу 38 и прижимают его к первой формующей поверхности 42. К первой формующей поверхности 42 может быть прижата вообще вся поверхность листа 38. Лист 38 снова деформируется, предпочтительно упруго. При замыкании формы заготовка может сжиматься, возможно, выходя при этом за пределы областей, находящихся сверху листа.

[0089] Следует отметить, что в этом варианте конструктивного исполнения заготовка 48 и сварные швы 46 совместно обеспечивают удержание и выравнивание листа 38. Таким образом, удержание листа является оптимальным, отвечающим требованиям к установке его местоположения.

[0090] Согласно изобретению этапы (b-2) и (b-1) могут осуществляться одновременно, возможно, постепенно. Этапы (b-3), (b-2) и (b-1) могут относиться к этапу (b) и быть его подэтапами.

[0091] Фигура 10 поясняет этап (b) впрыска и отверждения смолы в форме.

[0092] Форма замкнута, заготовка 48 сжата. Она уплотняется посредством впрыска смолы 60 под давлением через канал впрыска. Смола 60 впитывается во всю заготовку 48 и заполняет пустоты, в результате чего формируется тело. Для стимулирования распределения смолы может быть применено всасывание. Температура в форме может быть повышена и поддерживаться в течение требуемого периода времени, например, для улучшения пропитывания.

[0093] После этапа (b) впрыскивания или пропитывания смола отверждается. Она может полимеризоваться или сшиваться. Она может прилипать к листу 38, что обеспечивает его связывание с телом. Для улучшения когезии листа со смолой он может быть подвергнут обработке.

[0094] Согласно изобретению впрыскивание не является существенной особенностью изобретения. На самом деле заготовка может быть предварительно пропитана смолой, которая отверждается, например, посредством нагревания и прилипает к листу. После отверждения смолы, которой предварительно пропитана заготовка, лист и заготовка могут образовывать твердое тело.

[0095] После отверждения составная деталь может быть извлечена из формы при выполнении этапа (c). Операция извлечения из формы может быть выполнена в несколько этапов.

[0096] Фигура 11 поясняет первый промежуточный этап (c1) этапа (c) извлечения из формы. Первый этап может представлять собой этап высвобождения листа от средств крепления. Предварительно должна быть удалена вторая часть формы.

[0097] После отверждения смолы, по существу, образуется составная деталь 28. Для отделения первой части 40 формы к ней прикладывают расцепляющее усилие 62, например, в направлении извлечения из формы. Направление извлечения из формы может представлять собой основное направление размыкания формы и/или быть перпендикулярным к основной плоскости листа, и/или параллельным оси вращения листа. Это усилие может прикладываться к телу или фланцам. Усилие 62 извлечения может создаваться оттягиванием вручную и/или может представлять собой механическое толкающее усилие, создаваемое с помощью устройства для извлечения из формы. Устройство для извлечения из формы может содержать поршни, расположенные на первой части формы и приспособленные для выступания из первой формующей поверхности и отведения назад. Устройство для извлечения может вызывать приложение усилия 62 извлечения к листу 38 или, как вариант, на расстоянии от этого листа.

[0098] Средства крепления выполнены таким образом, чтобы под действием усилия 62 извлечения происходило высвобождение листа. Эти средства могут быть выполнены так, чтобы высвобождение листа происходило тогда, когда величина усилия извлечения составляет от 10 Н/м2 до 100000 Н/м2, предпочтительно от 500 до 5000 Н/м2, и оно ориентировано в направлении извлечения из формы. Направление извлечения из формы может находиться в основной плоскости взаимного сопряжения первой части формы и второй части формы.

[0099] Средства крепления, такие как сварные швы, микросварные швы и паяные швы, могут быть выполнены так, чтобы при выполнении этапа (c1) происходил их отрыв. Средства крепления могут быть выполнены так, чтобы при выполнении этапа (c1) они деформировались и отпускали лист. Часть средств крепления, такая как остаток паяного шва, может оставаться на поверхности формы после высвобождения листа. Эта часть средств крепления может, как вариант, видоизменять поверхность формы, но это видоизменение допустимо ввиду того, что рассматриваемая поверхность при последующем формовании будет накрыта другим листом. Форма приспособлена для выполнения серии более чем из 100 деталей, предпочтительно из 1000 деталей, возможно без необходимости обрабатывать поверхность, на которой размещается лист.

[0100] Средства крепления могут быть довольно хрупкими. Каждая зона крепления может разрушаться под действием силы величиной менее 500 Н, как возможный вариант менее 1 H и/или может иметь потенциальную энергию упругой деформации величиной менее 2000 Дж, как возможный вариант менее 1 Дж. Средства крепления могут быть нагружены на растяжение и/или на сдвиг. Таким образом, резкое приложение физической силы может вызвать разрушение средств крепления и обеспечить при этом извлечение составного наружного кожуха. Для высвобождения составной детали 28 может быть достаточно вызвать механический импульс в виде удара деревянным молотком.

[0101] Фигура 12 схематически поясняет этап (c2) удаления составной детали 28 из формы, которая может соответствовать второму подэтапу этапа (c) извлечения из формы.

[0102] После отпускания листа средствами крепления составная деталь 28, по существу, отделена от первой части формы и может быть извлечена, например, посредством приложения усилия 62 извлечения. Деталь отводят на расстояние от первой части 42 формы. Усилие 62 извлечения может колебаться по величине в зависимости от расцепления средств крепления.

[0103] Далее для составной детали может быть предусмотрен этап нанесения на лист осаждением кольцевого слоя истираемого материала. За этим этапом может следовать этап установки лопастей статора. После этого он может быть установлен в турбомашину.

[0104] Согласно одному варианту изобретения этап (c1) освобождения листа от средств его удержания и этап (c2) извлечения составной детали могут быть выполнены одновременно, сразу или постепенно.

1. Способ изготовления составной детали (28), содержащей тело из полимерного материала и лист (38), образующий поверхность указанного тела, включающий следующие этапы:(a) размещение (104) листа (38) на поверхности (42) формы;(b) впрыскивание и отверждение (110) смолы (60) в форме с образованием тела посредством связывания ее с листом (38);(c) извлечение (111) составной детали (28);отличающийся тем, чтоэтап (а) включает закрепление листа (38) на поверхности (42) формы с помощью средств (46) крепления, выполненных с возможностью удержания листа во время выполнения этапа (b) и высвобождения листа при выполнении этапа (с), когда к составной детали (28) прикладывают расцепляющее усилие (62).

2. Способ по п. 1, отличающийся тем, что средства (46) крепления включают одно или более из следующих средств: сварка, микросварка, сварка сопротивлением, пайка, склеивание, скрепление скобами, скрепление резьбовым соединением.

3. Способ по одному из пп. 1-2, отличающийся тем, что средства (46) крепления выполнены с возможностью высвобождения листа (38), предпочтительно путем разрушения указанных средств, когда к листу (38) в направлении расцепления прикладывают усилие величиной в пределах от 100 H до 10000 H в расчете на 1 м2 листа.

4. Способ по п. 1, отличающийся тем, что средства (46) крепления выполнены так, что скрепление листа (38) с поверхностью (42) формы является менее прочным, чем скрепление с телом после отверждения смолы.

5. Способ по п. 1, отличающийся тем, что лист (38) при выполнении операции (а) (101) вначале является, по сути, плоским и гибким, и его изгибают на поверхности (42) вогнутой или выпуклой формы.

6. Способ по п. 1, отличающийся тем, что перед выполнением этапа (b) (110) способ предусматривает выполнение этапа (b-3), предшествующего этапу (b) и заключающегося в помещении (106) волокнистой заготовки (48) в форму с наложением ее сверху листа (38), при этом заготовка (48) предпочтительно занимает основную часть объема тела составной детали (28).

7. Способ по п. 6, дополнительно включающий этапы (b-1) в промежутке между этапом (b-3) и этапом (b), во время которого заготовка (48) прижимает лист (38) к поверхности (42) формы, как возможный вариант, заготовка (48) деформирует лист (38) и вызывает его более плотное прилегание к поверхности (42) формы.

8. Способ по одному из пп. 6-7, отличающийся тем, что волокнистая заготовка (48) содержит стопку волокнистых слоев (50), причем слои (50) предпочтительно являются ткаными.

9. Способ по п. 8, отличающийся тем, что волокнистая заготовка (48) содержит углеродное волокно и/или стекловолокно, п