Способ обработки кофе

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Способ получения богатого маннозными олигосахаридами (МОС) осадка из кофе предусматривает получение из оставшегося после экстракции кофе материала и приготовление МОС-содержащего гидролизата. Далее полученный из кофесодержащего материала МОС-содержащий гидролизат по меньшей мере частично растворяют в воде. Затем обеспечивают контактирование МОС-содержащего гидролизата с органическим растворителем для образования суспензии и выделяют осадок. Также предложены содержащий указанный осадок продукт и применение вышеуказанного способа для уменьшения неприятного привкуса оставшегося после экстракции кофе материала для применения в качестве добавки к напитку или продукту питания. Изобретение позволяет удалить неприятный привкус из МОС-содержащего гидролизата и получить осадок с улучшенным вкусом и более высоким содержанием МОС со степенью полимеризации от 5 до 10. 3 н. и 12 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Настоящее изобретение касается способа производства концентрированного маннозного олигосахарида из кофесодержащего материала, в частности из материала, оставшегося после экстракции кофе. Более конкретно изобретение представляет собой способ обработки гидролизованного материала, оставшегося после экстракции кофе, для получения маннозных олигосахаридов.

Уровень техники

Известно применение маннозных олигосахаридов в качестве пищевых добавок. Кроме того, известно, что маннозные олигосахариды, имеющие степень полимеризации от 5 до 10, обладают оздоровительными свойствами, такими как уменьшение телесного жира и в особенности абдоминального жира. Маннозные олигосахариды могут быть получены с помощью гидролиза маннансодержащих материалов, поскольку этот процесс разрушает маннановые цепи полимеров со СП вплоть до 40 до пригодных для использования коротких цепей. Известно, что кофе является материалом, богатым маннанами.

Существует много различных способов гидролиза маннанов. Например, в патенте США №2573406 раскрыт способ производства растворимого кофе, предусматривающий гидролиз части кофейной гущи в суспензии приблизительно 1% серной кислоты при 100°C в течение приблизительно 1 часа, коррекцию pH гидролизата, фильтрование гидролизата и сушку экстракта. В другом аналогичном способе, описанном в патенте США №2687355, вместо серной кислоты используют ортофосфорную кислоту. В еще одном способе, раскрытом в патенте США №3224879, непосредственно в экстракционном составе кофейной гущи, которую экстрагировали, по меньшей мере, при атмосферных условиях, осуществляют щелочной или кислотный гидролиз.

Также общеизвестным способом является термический гидролиз. Однако, когда кофе гидролизуют термически при приемлемых для образования богатого МОС продукта условиях, образуются нежелательные примеси, которые связываются с продуктом. В особенности смолы и прочие нежелательные примеси будут образовываться при глубоком гидролизе в перколяторе. Это приводит к появлению кислых и неприятных ноток или неприятного привкуса во вкусе продукта. Следовательно, хотя произведенный термическим гидролизом богатый МОС продукт может быть введен в обладающие насыщенным вкусом продукты, такие как содержащие кофе напитки, он является неприемлемым в качестве добавки для продуктов, обладающих менее насыщенным вкусом.

Из уровня техники известно применение активированного угля, адсорбционных смол, ионообменных смол и их комбинаций для удаления некоторых нежелательных примесей из МОС-содержащих продуктов, но эти способы требуют много времени и дороги в осуществлении. Кроме того, они не полностью устраняют нежелательные неприятные нотки, возникшие в результате термического гидролиза. Следовательно, существует потребность в способе получения богатой МОС добавки, предназначенной для применения в продуктах питания и напитках, обходящем, по меньшей мере, некоторые недостатки, известные из уровня техники, или в том, чтобы обеспечить пригодный для применения альтернативный способ.

Сущность изобретения

Согласно первому аспекту настоящее изобретение предоставляет способ получения богатого маннозными олигосахаридами (МОС) осадка из кофе, включающий стадии:

(i) приготовления МОС-содержащего гидролизата, полученного из материала, оставшегося после экстракции кофе;

(ii) контактирования МОС-содержащего гидролизата с органическим растворителем для образования суспензии; и

(iii) выделения осадка.

Согласно второму аспекту настоящим изобретением предлагается продукт, содержащий осадок, получаемый способом по настоящему изобретению. Предпочтительно продукт представляет собой продукт питания или напиток. Согласно третьему аспекту настоящее изобретение предлагает применение способа, описанного в настоящей заявке, для уменьшения и, предпочтительно, устранения неприятного привкуса материала, оставшегося после экстракции кофе. Оставшийся после экстракции кофе материал подлежит применению в качестве добавки в напитке или продукте питания. Более конкретно, настоящее изобретение предлагает применение способа, раскрытого в настоящей заявке, для получения безвкусного осадка, предназначенного для применения в качестве добавки в напитке или продукте питания.

Согласно четвертому аспекту настоящее изобретение предлагает применение осадка, получаемого способом по настоящему изобретению, для изготовления лекарственного препарата для снижения содержания телесного жира.

Сейчас настоящее изобретение будет описано дополнительно. В последующих параграфах более подробно определены различные аспекты изобретения. Каждый аспект, определенный таким образом, может быть скомбинирован с любым другим аспектом или аспектами до тех пор, пока ясно не указано обратное. В частности, любой признак, указанный как предпочтительный или благоприятный, может быть скомбинирован с любым другим признаком или признаками, указанными как предпочтительные или благоприятные.

Использованный в материалах настоящей заявки термин «маннан» в широком понимании относится к любому полисахариду, состоящему из d-маннозных звеньев. Моносахорид d-манноза является альдогексозой и изомером d-глюкозы, отличающимся только противоположным пространственным расположением гидроксильной группы, наиболее близкой к карбонильной группе. Маннан, обнаруживаемый в материале, оставшемся после экстракции кофе, может иметь вплоть до 40 d-маннозных звеньев в полисахаридной цепи, обычно связанных бета 1-4 глюкозидной связью, идентичной обнаруживаемой в полимерах целлюлозы. Поскольку содержащийся в кофе маннан является преимущественно линейным полимером с силой химической связи, аналогичной целлюлозной, он также является полимером, с трудом поддающимся гидролизу. Однако при определенных условиях маннановая фракция может быть гидролизована без воздействия на остающуюся целлюлозную фракцию.

Термин «степень полимеризации» или «СП» означает число моносахаридных звеньев, которые образуют данный маннозный олигосахарид. Таким образом, например, маннозный олигосахарид со СП 4 состоит из 4 маннозных звеньев.

Термин «маннозный олигосахарид» или аббревиатура МОС охватывает маннозу и манно-олигосахариды вплоть до манно-декаозы (СП10). Маннозный олигосахарид, имеющий СП 1, технически является моносахаридом, но рассматривается как олигосахарид в виде смесей олигосахаридов, которые могут содержать некие моносахаридные звенья. Маннозные олигосахариды чаще всего будут включать множество олигосахаридов с различной степенью полимеризации. МОС могут быть произведены путем гидролиза маннана. Источниками маннана могут служить сырые зерна кофе, обжаренные зерна кофе, кофейная гуща. Могут быть использованы зерна кофе любых сортов из любого источника. Примеры кофе, который может быть использован, включают Арабику, Робусту, Либерику и т.п. Могут быть использованы отдельный сорт кофе или смеси различных сортов кофе.

Также могут быть использованы зерна кофе плохого качества или размера, включая имеющие маленький или не имеющие коммерческой ценности размер. Термин «материал, оставшийся после экстракции кофе, используемый для производства МОС-содержащего материала» означает материал обжаренного и молотого кофе, который был по меньшей мере частично экстрагирован. Оставшийся после экстракции кофе материал обычно получают из коммерческих систем для перколяции кофе. В частности, пригодным для применения в качестве оставшегося после экстракции кофе материала является кофе, который был частично термически гидролизован для того, чтобы гидролизовать менее стабильные полисахариды, такие как арабиногалактан. Гуща из коммерческой перколяционной системы является примером кофе, который был экстрагирован при атмосферных условиях и частично термически гидролизован таким образом, что было экстрагировано около от 35 до 60%, обычно около 50%, исходного обжаренного молотого кофе. Для простоты «оставшийся после экстракции кофе материал» указывается в настоящей заявке как «кофесодержащий материал».

«Гидролизат» представляет собой продукт стадии гидролиза. Таким способом обрабатывают манансодержащие кофесодержащие материалы для производства МОС из маннановой фракции. То есть процесс гидролиза используют для того, чтобы гидролизовать содержащийся в кофейном материале маннан, который может иметь СП от 10 до 40 или выше, до образования олигосахаридов, имеющих СП от 1 до 10. Гидролиз маннанового материала может быть проведен с применением способов, которые могут включать кислотный гидролиз, термический гидролиз, ферментный гидролиз, микробиологический ферментный гидролиз и их смеси. Особо предпочтительным вследствие простоты требуемых стадий обработки и скорости обработки является термический гидролиз. Кроме того, в отличие от кислотного гидролиза, не требуется никаких дополнительных стадий, таких как нейтрализация. Ферментный гидролиз может быть произведен путем суспендирования маннанового материала в водной среде и добавления подходящего коммерчески доступного фермента, такого как, например, целлюлаза и гемицеллюлаза. Ферментный гидролиз может быть осуществлен с использованием стандартных условий, известных специалисту в данной области техники.

Для гидролиза маннанового материала также может быть использована микробиологическая ферментация. Маннансодержащий материал может быть ферментирован с помощью микроорганизмов, производящих ферменты, способные гидролизовать маннан. Могут быть использованы микроорганизмы, производящие такие ферменты как целлюлаза и гемицеллюлаза. Одним из примеров приемлемых микроорганизмов являются Basidiomycota.

С помощью настоящего изобретения из кофе производят богатый маннозными олигосахаридами (МОС) осадок. Под термином «богатый МОС» подразумевается, что осадок преимущественно представляет собой МОС. То есть более чем на 50%, более предпочтительно - более чем на 75%, и наиболее предпочтительно - более чем на 90%. Идеально, практически весь осадок представляет собой МОС. То есть более чем на 95%, более предпочтительно - более чем на 98%, и наиболее предпочтительно - только МОС за исключением постоянных примесей. Все содержания представляют собой процент от массы сухого компонента в смеси.

Способ по настоящему изобретению включает по меньшей мере три стадии. Этими стадиями являются:

(i) приготовление МОС-содержащего гидролизата, полученного из материала, оставшегося после экстракции кофе;

(ii) контактирование МОС-содержащего гидролизата с органическим растворителем для образования суспензии; и

(iii) выделение осадка.

Будет понятно, что хотя эти стадии необходимо осуществлять в последовательном порядке, они могут образовывать часть непрерывного процесса, в котором любая из стадий может быть осуществлена одновременно с другими стадиями или в некоторой степени с наложением на другие стадии. Процесс может быть осуществлен непрерывно или периодически.

Авторы настоящего изобретения неожиданно обнаружили, что неприятный привкус из гидролизата, в частности из термического гидролизата, возможно удалить с помощью применения методики экстракции растворителями. Кроме того, эта методика обладает двойным преимуществом, обеспечивающим улучшенный вкус, а также обеспечивающим в результате концентрирование по более предпочтительным МОС со СП от 5 до 10.

Использованный в настоящей заявке термин «органический растворитель» включает любой углеродсодержащий растворитель. Предпочтительно растворитель является преимущественно полярным, то есть имеет при 25°C диэлектрическую постоянную по меньшей мере 15. Предпочтительно растворитель является одобренным и безопасным для потребления человеком. Наиболее предпочтительным растворителем является спирт. Спирт предпочтительно является C1-C6 спиртом, например, метанолом, этанолом, н-пропанолом, изопропанолом или комбинацией двух или более из них.

Другие растворители, которые могут быть использованы, включают ацетон и ацетонитрил. Наиболее предпочтительным растворителем является этанол. Растворитель предпочтительно добавляют в избытке, для того чтобы гарантировать то, что выделится большая часть МОС. Соотношение добавленного может быть выражено в % об./об. растворителя, добавленного к гидролизату в жидкой форме. Предпочтительно растворитель добавляют в количестве по меньшей мере 50% об./об., более предпочтительно - в количестве по меньшей мере 70%, и наиболее предпочтительно - в количестве по меньшей мере 90%. На Фигуре 2 показаны примеры того, как меняется степень извлечения в соответствии с соотношением добавленного этанола. Для того чтобы обеспечить высокий технологический выход предпочтительно, чтобы использовалось не более 99% об./об. растворителя. МОС-содержащий гидролизат, полученный из кофесодержащего материала, перед приведением в контакт с органическим растворителем предпочтительно по меньшей мере частично растворяют в воде. Предпочтительно гидролизат полностью растворяют в воде с тем, чтобы образовать смесь и в конечном итоге осадок при смешении с органическим растворителем. Это позволяет избежать смешивающихся с осадком твердых примесей, хотя эти примеси могут быть предварительно выделены седиментацией или удалены любым общепринятым способом.

Стадия (iii) выделения осадка может быть проведена с применением любого общепринятого способа отделения твердых веществ от жидкости. Например, с помощью выпаривания, декантации или фильтрования и необязательно стадии центрифугирования, и любой комбинации двух или более указанных ранее способов. Предпочтительно, способ предусматривает снижение температуры суспензии, поскольку это повышает скорость образования осадка и увеличивает фракцию выпадающих в осадок МОС. Снижение температуры может быть результатом естественного охлаждения, в особенности, если МОС-содержащий гидролизат, поступающий со стадии термического гидролиза, все еще теплый. Альтернативно смесь может быть первоначально нагрета, чтобы создать возможность для охлаждения. Охлаждение может быть активным, для того чтобы увеличить скорость переработки и снизить время, требуемое для производства продукта. Способы активного охлаждения широко известны в уровне техники.

Авторы настоящего изобретения обнаружили, что настоящим способом успешно повышается относительное содержание МОС со СП 5-10 по отношению к содержанию МОС со СП 1-10 в осадке по сравнению с относительным содержанием МОС со СП 5-10 по отношению к содержанию МОС со СП 1-10 в МОС-содержащем гидролизате. Предпочтительно повышение составляет по меньшей мере 50%, более предпочтительно - по меньшей мере 100% и наиболее предпочтительно по меньшей мере 200%. Не желая ограничиваться рамками теории, это может происходить потому, что маннозные олигосахариды с более короткими цепями, являющиеся более растворимыми в воде, чем олигосахариды с более длинными цепями, остаются в любой водной фракции, присутствующей в суспензии. Поскольку они остаются растворенными, следовательно, они не образуют часть сохраняемого осадка. Осадок, полученный способом по настоящему изобретению, после выделения из суспензии может быть по-прежнему сырым или влажным. Следовательно, в способ дополнительно может быть включена стадия сушки. Стадии сушки широко известны в уровне техники, и может быть осуществлена любая приемлемая стадия сушки. Особенно приемлемые способы осуществляют при пониженном давлении. Способы сушки включают, но не ограничиваются, распылительную сушку и сублимационную сушку.

Может быть использована дополнительная стадия очистки с применением активированного угля, адсорбционных смол, ионообменной смолы, ионообменных мембран и их комбинаций. Обессоливание и нейтрализация кислотности могут быть проведены с применением ионообменных смол и/или ионообменных мембран. Также могут быть использованы комбинации этих способов. Дополнительная очистка может быть проведена при более высоких дозах или при применении гидролизата в определенном типе продуктов питания или напитков.

Полученные в виде осадка в соответствии с настоящим способом растворимые твердые вещества могут быть использованы в качестве добавки к пище или напитку, например, кофе. Более того, в свете известных оздоровительных эффектов МОС со СП 5-10, осадок может быть включен в такие продукты как укрепляющая здоровье добавка. В частности, осадок, получаемый способом по настоящему изобретению, может быть использован для изготовления лекарственного препарата для снижения уровней телесного жира. Лекарственный препарат может иметь форму продукта питания или напитка. Приемлемые продукты питания включают молочные продукты, хлебобулочные изделия и готовые блюда, а также готовые напитки или композиции для быстрого приготовления напитков. Предпочтительно пищевой продукт или напиток не являются продуктом питания или напитком со вкусом кофе. Предпочтительно МОС-содержащий гидролизат готовят на стадии термического гидролиза в процессе гидролиза кофесодержащего материала, такого как частично экстрагированный обжаренный и молотый кофе. Это может быть осуществлено в реакторе с помощью высокотемпературного кратковременного процесса, предпочтительно без введения какого-либо дополнительного кислотного катализатора. Если добавляют кислотный катализатор, это усложняет процесс, и продукт может нуждаться в дополнительной нейтрализации. Подходящим является трубчатый реактор вытеснения, хотя будет достаточно любого реактора, обеспечивающего относительно высокую температуру и малое время взаимодействия. Температурно-временную зависимость выбирают таким образом, чтобы вызвать солюбилизацию и затем гидролиз природных маннановых олигомеров со СП в диапазоне от около 10 до около 40 до маннановых олигомеров со СП в диапазоне от около 1 до 10.

Кофесодержащий материал в реакторе подвергают воздействию температуры от около 150°C до 300°C, предпочтительно от 200°C до около 260°C в течение временного периода пребывания в реакторе, охватывающего диапазон от около 1 минуты до около 15 минут, для гидролиза маннановой фракции до маннановых олигосахаридов с диапазоном СП от около 1 до 10. После гидролиза растворимый МОС-содержащий гидролизат может быть отделен от любых твердых примесей, оставшихся от кофесодержащего материала.

Предпочтительно кофесодержащий материал, перед тем как он будет подан в реактор, предпочтительно в реактор вытеснения, гидратируют в жидкости, обычно в воде. Это облегчает транспортировку материала, поскольку он образует суспензию. Гидратированный кофесодержащий материал должен быть однородным, т.е. он должен быть равномерно распределен по всей суспензии. Если гидратированный материал готовят периодически заранее, стадии должны осуществляться так, чтобы обеспечить однородность, например, с рециркуляцией с помощью насоса для суспензий. Если гидролитическое взаимодействие происходит внутри реактора вытеснения, предпочтительно использовать суспензию, которая должна быть от 5 до 25% по массе, наиболее предпочтительно от 10% до 20% по массе в пересчете на сухой кофесодержащий материал. При использовании реактора вытеснения, если концентрация суспензии превышает 25% по массе, суспензия становится слишком густой для того, чтобы обеспечить надлежащий расход. В случае если используют другой реактор, такой как экструдер, в основном не требуется готовить суспензию. Например, кофейная гуща из обычной перколяционной системы, обычно содержащая от около 65% до 80% жидкости по массе, может быть подана непосредственно в такой экструдер без дополнительного разбавления. Также может быть использована кофейная гуща, содержащая от около 40% до 65% жидкости по массе. Такие гущи могут быть частично дегидратированы, например, путем отжимания на шнековом прессе, сушки сжатым воздухом или другими способами, известными из уровня техники.

Приемлемые непрерывные реакторы включают реакторы, способные поддерживать относительно высокотемпературные кратковременные взаимодействия, такие как одношнековые или двушнековые экструдеры, или трубчатые реакторы вытеснения. Приемлемый периодический реактор представляет собой так называемый устойчивый к давлению сосуд, например, автоклав или аппарат для приготовления взорванных зерен, в котором оставшийся после экстракции кофе материал помещают в сосуд реактора, в который затем нагнетают давление и нагревают, например, паром. Давление резко и взрывоподобно снижают, выгружая содержимое из сосуда реактора. Из выгруженного таким образом из упомянутого реактора материала затем водой выщелачивают растворимые твердые вещества. Особенно подходящими являются трубчатые реакторы вытеснения. Трубчатый реактор вытеснения представляет собой, по сути, длинную цилиндрическую трубу, в которой имеет место взаимодействие. На выгружной конец реактора помещают дроссель или другое устройство, подходящее для того, чтобы контролировать давление в реакторе, а также скорость выгрузки из упомянутого реактора. Термин «вытеснение» касается профиля скорости протекающей через реактор суспензии. Обычно жидкость проявляет параболический профиль скорости, при котором жидкость в центре трубы имеет более высокую скорость, чем жидкость, протекающая ближе к стенкам. В реакторе идеального вытеснения профиль скорости является плоским, возникая вследствие геометрии сосуда и природы жидкости, обеспечивая, таким образом, для всего материала в реакторе одни и те же высокотемпературные условия с кратким временем взаимодействия путем минимизации отклонений во времени пребывания. Повышенной температуры в реакторе достигают любым из нескольких способов. Например, суспензия может проходить через теплообменник, являющийся частью сосуда реактора или отделенный от него. Затем температура может поддерживаться с помощью простой теплоизоляции реактора. Альтернативно в качестве средства для повышения температуры непосредственно в реактор может быть введен пар высокого давления. Хотя пар может в некоторой степени разбавлять суспензию, такой нагрев является чрезвычайно быстрым и обеспечивает малое время взаимодействия. Выбор предпочтительного способа нагрева, а также диаметров реактора и дросселя, осуществляется специалистом в данной области техники на основе стандартных принципов конструирования.

Поддерживаемые внутри реактора температурно-временные условия являются, конечно, критическими для обеспечения того, что гидролиз маннанов будет происходить. Известно, что избыточные температуры и давления повышают количество нежелательных смол и усиливают неприятные привкусы. Однако способ обработки по настоящему изобретению позволяет легко их удалить. Это означает, что могут быть использованы более высокие, чем обычно, температуры и давления. Было обнаружено, что для того, чтобы солюбилизировать и гидролизовать маннановую фракцию до желаемого диапазона СП температура взаимодействия должна быть от около 150°C до 300°C, предпочтительно от около 200°C до около 260°C и наиболее предпочтительно от около 210°C до 240°C. Из кофесодержащего остатка удаляют по меньшей мере 50% маннановой фракции, предпочтительно 75% и более предпочтительно 90%. Такие температуры предпочтительно комбинируют с давлением в реакторе от атмосферного до 100 атмосфер и более предпочтительно от около 20 атмосфер до около 40 атмосфер. Это помогает увеличить выход. Было обнаружено, что для того чтобы осуществить упомянутый гидролиз, предпочтительное время взаимодействия должно быть от около 1 минуты до около 15 минут, предпочтительно от около 2 до около 8 минут.

Маннаны будут солюбилизироваться и гидролизоваться при любой заданной температуре в пределах температурного диапазона по настоящему оригинальному способу. Выходы будут повышаться с повышением времени пребывания вплоть до максимума, а затем выход будет снижаться вследствие деградации олигомеров с образованием летучих или нерастворимых веществ, например смол или осадков. Кинетика по настоящему взаимодействию в основном будет увеличиваться вдвое с повышением температуры на каждые 10°C. При верхнем диапазоне температур время пребывания должно попадать в нижнюю часть определенного временного диапазона, и наоборот - при нижнем диапазоне температур время пребывания должно попадать в верхнюю часть временного диапазона.

Предпочтительно суспензия быстро проходит через нагревательную камеру для того, чтобы снизить давление, которому подвергают суспензию, до приблизительно атмосферного. Такое быстрое снижение давления вызывает расширительное и испарительное охлаждение и вследствие этого «подавление» или немедленное прекращение гидролитического взаимодействия и реакции потемнения. С помощью такого подавления взаимодействия возможно с хорошей надежностью удерживать время гидролитического взаимодействия в пределах заданного интервала от 1 до 15 минут.

Разделение может быть осуществлено с помощью любого известного из уровня техники способа разделения твердого и жидкого веществ. Например, упомянутая суспензия может быть отфильтрована для того, чтобы удалить из нее гидролизованный частично экстрагированный обжаренный и молотый кофе. Альтернативно, суспензия может быть разделена с помощью центрифугирования, например, в центрифуге с сетчатым барабаном. Используемый в настоящем изобретении МОС-содержащий гидролизат предпочтительно образован из растворимых компонентов суспензии, поскольку в этих компонентах содержится большая часть маннозных олигосахаридов.

Ниже изобретение дополнительно проиллюстрировано примерами со ссылкой на следующие фигуры.

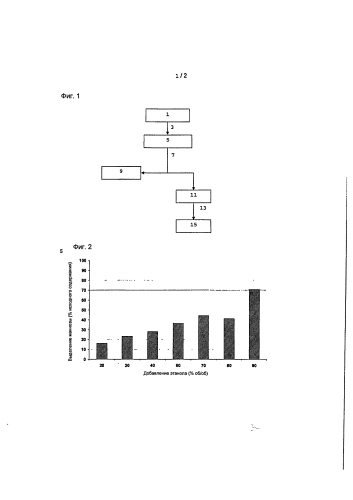

Фигура 1 представляет собой блок-схему, показывающую стадии, которые могут быть осуществлены в способе по настоящему изобретению.

На Фигуре 2 показано как меняется количество выделенной из гидролизата маннозы по массе (в виде % от первоначального содержания) в зависимости от количества добавленного этанола (% об./об.).

На Фигуре 3 показаны относительные содержания фракций с определенными СП в необработанном гидролизате в г/100 г (светло-серые) по сравнению с относительными содержаниями фракций с определенными СП в сформированном с помощью способа по настоящему изобретению осадке в г/100 при использовании 80% об./об. этанола (черные).

Примеры

Некоторое количество оставшегося после экстракции кофе материала смешивали с водой для образования суспензии (10% твердых веществ по массе) и подавали в реактор вытеснения. Суспензию нагревали до 230°C в течение 6 минут. После этой стадии термического гидролиза твердые вещества отделяли от суспензии (с помощью центрифугирования) и отбрасывали, чтобы оставить жидкий гидролизат 1 (смотри блок-схему на Фигуре 1).

Затем жидкий гидролизат 1 на стадии смешения 3 смешивали с этанолом (пищевым) в количестве, достаточном для образования 80% об./об. этанольного раствора 5. Стадию смешения 3 осуществляли с использованием непрерывно выходящего из реактора вытеснения потока жидкого гидролизата 1.

Этанольному раствору 5 давали остыть, для того чтобы способствовать выпадению в осадок МОС фракции. После осаждения суспензию центрифугировали на стадии разделения 7. В ходе стадии разделения образовывались надосадочная жидкость 9, которую отбрасывали, и осадок 11.

Затем осадок 11 повторно растворяли в минимальном количестве воды и сублимировали на завершающей стадии 13. Это давало в качестве продукта безвкусный, обогащенный МОС экстракт 15. Было обнаружено, что экстракт 15 был практически безвкусным.

Экстракт 15 и гидролизат 1 анализировали с использованием следующих аналитических методов:

- После кислотного гидролиза серной кислотой проводили углеводный анализ с использованием анионообменной системы и амперометрического обнаружения.

- Анализ степени полимеризации (СП) осуществляли с использованием системы капиллярного электрофореза, соединенной с диодно-матричным детектором (ДМД). Результаты выделения маннозы при осаждении гидролизата с различными уровнями добавления этанола показаны на Фигуре 2. Можно видеть, что при увеличении содержания этанола выделение повышается.

На Фигуре 3 показано распределение по СП и для гидролизата 1, и для осажденного экстракта 15. Для осажденного экстракта 15 большинство выделенных манноз имело СП от 5 до 8 (смотри Таблицу 1 ниже). Концентрация манноз со СП от 5 до 8 в осажденном экстракте 15 составляла 200% концентрации манноз со СП от 5 до 8 в гидролизате 1. Осажденный экстракт 15 был свободен от первоначальных неприятных привкусов, которые удалялись в ходе осуществления способа.

| Таблица 1 | |

| Суммарное содержание манноз со СП 5-8 в гидролизате | 36,35 |

| Суммарное содержание манноз со СП 5-8 в осажденном гидролизате | 74,96 |

| Повышение содержания (гидролизат/осадок) | 206% |

Содержание манноз со СП 5-8 выражено в виде процентного содержания. Затем выделенный в вышеупомянутом примере осадок вводили в кофейный напиток и подвергали потребительскому тестированию. Цель тестирования состояла в том, чтобы подтвердить, что осаждение этанолом может значительно снизить кислый и горький привкус кофе.

Дегустаторам одновременно предоставили 2 порции кофе в белых бумажных стаканчиках при красном освещении (чтобы ограничить предвзятость по внешнему виду). Дегустаторы в отдельных кабинках попробовали каждую чашку и обвели кружком одну наиболее кислую и затем - наиболее горькую (образцы могли быть продегустированы повторно). Участвовало 35 полупрофессиональных дегустаторов. По сравнению с чашкой обычного кофе, 31 дегустатор выбрал чашку кофе, содержащую осадок по настоящему изобретению, как менее кислую, а 28 нашло ее менее горькой. Таким образом, образец, полученный посредством осаждения этанолом, с достоверностью 95% может рассматриваться как значительно менее кислый и менее горький.

Вышеизложенное подробное описание было приведено в целях пояснения и иллюстрации и не предназначено для ограничения объема прилагаемой формулы изобретения. Специалисту в данной области техники будет очевидно множество вариаций предпочтительных в настоящее время воплощений, проиллюстрированных в настоящей заявке, и все они остаются в пределах объема прилагаемой формулы изобретения и ее эквивалентов.

1. Способ получения богатого маннозными олигосахаридами (МОС) осадка из кофе, включающий стадии:(i) приготовления МОС-содержащего гидролизата, полученного из материала, оставшегося после экстракции кофе;(ii) контактирования МОС-содержащего гидролизата с органическим растворителем для образования суспензии; и(iii) выделения осадка,отличающийся тем, что полученный из кофесодержащего материала МОС-содержащий гидролизат перед стадией (ii) по меньшей мере частично растворяют в воде.

2. Способ по п. 1, отличающийся тем, что органическим растворителем является C1-C6 спирт.

3. Способ по п. 1 или 2, отличающийся тем, что органическим растворителем является метанол, этанол, н-пропанол, изопропанол или комбинация двух или более из них.

4. Способ по п. 1 или 2, отличающийся тем, что стадия (iii) подразумевает снижение температуры суспензии и отделение осадка от суспензии.

5. Способ по п. 4, отличающийся тем отделение осадка от суспензии осуществляется с помощью упаривания, декантации или фильтрования и необязательно включает стадию предварительного центрифугирования.

6. Способ по п. 1 или 2, 5, отличающийся тем, что отношение содержания МОС со СП 5-10 к содержанию МОС со СП 1-10 в осадке по меньшей мере на 50% больше, чем отношение содержания МОС со СП 5-10 к содержанию МОС со СП 1-10 в МОС-содержащем гидролизате.

7. Способ по п. 1 или 2, 5, отличающийся тем, что МОС-содержащий гидролиза готовят с помощью стадий:(a) приготовления оставшегося после экстракции кофе материала; и(b) термического гидролиза кофесодержащего материала с образованием МОС-содержащего гидролизата.

8. Способ по п. 7, отличающийся тем, что стадию термического гидролиза кофесодержащего материала осуществляют при одном или нескольких из следующих условий:(1) при температуре от 150°C до 300°C;(2) без добавления кислотного катализатора; и/или(3) при давлении от атмосферного до 100 атмосфер.

9. Способ по п. 8, отличающийся тем, что взаимодействие проводят при:(i) температуре от 200°C до 260°C; и/или(ii) давлении от 20 до 40 атмосфер.

10. Способ по п. 1 или 2, 5, 8, 9, отличающийся тем, что способ дополнительно включает стадию:(iv) сушки осадка.

11. Способ по п. 10, отличающийся тем, что стадию сушки осуществляют при пониженном давлении.

12. Способ по п. 1 или 2, 5, 8, 9, 11, отличающийся тем, что способ дополнительно включает стадию введения осадка в качестве добавки в напиток или продукт питания.

13. Продукт, содержащий осадок, получаемый способом по любому из пп. 1-12.

14. Применение способа по любому из пп. 1-12 для уменьшения неприятного привкуса оставшегося после экстракции кофе материала, предназначенного для применения в качестве добавки к напитку или продукту питания.

15. Применение по п. 14 для приготовления безвкусного осадка, предназначенного для применения в качестве добавки к напитку или продукту питания.