Ароматические блок-сополиэфиркетоны

Иллюстрации

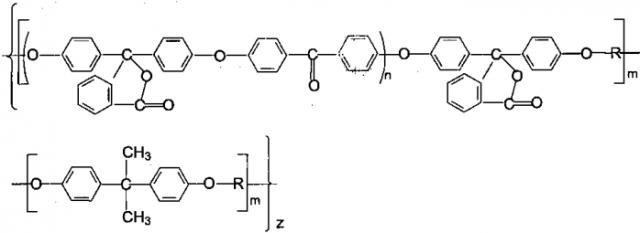

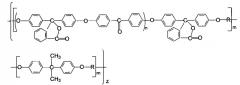

Показать всеИзобретение относится к ароматическим блок-сополиэфиркетонам формулы:

где

n, m и z равны 1-20, 20-50 и 2-50 соответственно. Данные блок-сополимеры могут быть использованы в качестве высокопрочных, термо- и теплостойких конструкционных и пленочных материалов. 1 табл., 6 пр.

Реферат

Изобретение относится к высокомолекулярным соединениям, в частности к ароматическим блок-сополимерам, которые могут найти применение в качестве конструкционных и пленочных материалов.

Известны различные олигокетоны и блок-сополимеры на их основе:

- Kharaev A.M., Ozden S., Shaov A.H. Synthesis of blok copolyetherether ketones and investigations of their properties. J. Appl. Polym. Sci. - 2002. - Vol. 85. - pp. 485-490.

- Ozden S., Kharayev A.M., Shaov A.Kh., Bazheva R.Ch. The synthesis of blok copolyetheketones on 4,4′-dichlodiphenylketone, phenolphthaleine and bisphenol A and investigation of their properties. / J. of Applied Polymer Science. 2008. V. 107, I. 4, P. 2459-2465.

- Kharaev A., Shaov A., Bazheva R. The Synthesis and Stabilization of Polymers (Monograph). Saarbrucken, Deutschland/ Германия: Palmarium Academic Publishing. ISBN-13: 2013. 978-3-659-48590-9.

- Патент РФ 2493178, опубл. 20.09.13, бюл. №26. Хараев A.M., Бажева Р.Ч., Бегиева М.Б. Ненасыщенные блок-сополиэфиркетоны.

- Патент РФ 2327680, опубл. 27.06.2008, бюл. 18. Хараев A.M., Бажева Р.Ч., Истепанова О.Л. и др. Ароматические олигоэфиркетоны для поликонденсации.

- Патент РФ 2497839, опубл. 10.11.2013, бюл. 31. Хараев A.M., Бажева Р.Ч., Казанчева Ф.К. и др. Огнестойкие блок-сополиэфиркетоны.

Указанные полимеры характеризуются невысокими показателями деформационно-прочностных характеристик.

Более близкими к предлагаемым по структуре и свойствам являются блок-сополимеры по патенту РФ №2537392 авторов Хараева A.M., Беданокова А.Ю., Бажевой Р.Ч., Бегиевой М.Б., Машукова Н.И. Ароматические блок-сополиэфиры. Опубл. 10.01.2015. Бюл. №1.

Однако данные блок-сополимеры обладают низкими показателями термо-, теплостойкости, а также деформационно-прочностных свойств.

Задачей изобретения является создание высокопрочных термостойких блок-сополиэфиров.

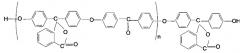

Задача решается получением блок-сополиэфиров следующей структуры:

где

n=1-20; m=20-50; z=2-50,

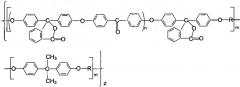

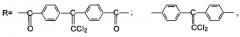

взаимодействием эквимольных количеств олигокетона формулы

где n=1-20,

и бисфенола А с дихлорангидридом 1,1-дихлор-2,2-ди(4-карбоксифенил)этилена или 1,1-дихлор-2,2-ди(4-хлорфенил)этиленом.

Структура полученных блок-сополиэфиров подтверждена результатами элементного анализ, ИК-спектроскопии и турбидиметрического титрования.

Предлагаемые блок-сополиэфиркетоны проявляют высокую механическую прочность, термо- и теплостойкость.

Синтез блок-сополиэфиров на основе дихлорангидрида 1,1-дихлор-2,2-ди(4-карбоксифенил)этилена акцепторно-каталитической поликонденсацией.

Пример 1

В трехгорлую колбу загружают 8,1485 г (0,01 моль) олигокетона ОК-1Ф, 2,2829 г (0,01 моль) бисфенола А, 100 мл дихлорэтана, 5,6 мл (0,04 моль) триэтиламина и при перемешивании добавляют 7,4812 (0,02 моль) дихлорангидрида 1,1-дихлор-2,2-(4-карбоксифенил)этилена. Реакцию проводят при температуре 20-25°C в течение 1 ч. Полученный раствор полимера разбавляют 100 мл дихлорэтана и высаждают в изопропиловом спирте. Блок-сополиэфир отфильтровывают, промывают водой от следов солянокислого триэтиламина и сушат в вакууме при 80°C в течение 48 ч. Выход 95-98%, приведенная вязкость - 0,6-0,8 дл/г.

Пример 2

В трехгорлую колбу загружают 5,288 г (0,001 моль) олигокетона ОК-10Ф, 0,22829 г (0,001 моль) бисфенола А, 50 мл дихлорэтана, 0,56 мл (0,04 моль) триэтиламина и при перемешивании добавляют 0,7481 (0,002 моль) дихлорангидрида 1,1-дихлор-2,2-(4-карбоксифенил)этилена. Реакцию проводят при температуре 20-25°C в течение 1 ч. Полученный раствор полимера разбавляют 50 мл дихлорэтана и высаждают в изопропиловом спирте. Блок-сополиэфир отфильтровывают, промывают водой от следов солянокислого триэтиламина и сушат в вакууме при 100°C в течение 48 ч. Выход 96-98%, приведенная вязкость - 0,6-0,7 дл/г.

Пример 3

В трехгорлую колбу загружают 10,2488 г (0,001 моль) олигокетона ОК-20Ф, 0,22829 г (0,001 моль) бисфенола А, 50 мл дихлорэтана, 0,56 мл (0,04 моль) триэтиламина и при перемешивании добавляют 0,7481 (0,002 моль) дихлорангидрида 1,1-дихлор-2,2-(4-карбоксифенил)этилена. Реакцию проводят при температуре 20-25°C в течение 1 ч. Полученный раствор полимера разбавляют 50 мл дихлорэтана и высаждают в изопропиловом спирте. Блок-сополиэфир отфильтровывают, промывают водой от следов солянокислого триэтиламина и сушат в вакууме при 100°C в течение 48 ч. Выход 95-97%, приведенная вязкость- 0,5-0,6 дл/г.

Синтез блок-сополиэфиров на основе 1,1-дихлор-2,2-ди(4-хлорфенил)этилена высокотемпературной поликонденсацией

Пример 4

В трехгорлую колбу емкостью 200 мл, снабженную механической мешалкой, ловушкой Дина-Старка, обратным холодильником, барботером для инертного газа, загружают 2,2829 г (0,01 моль) бисфенола А, 8,1485 г. (0,01 моль) олигокетона ОК-1Ф, 40 мл диметилацетамида, 30 мл хлорбензола, смесь К2СО3 и Na2CO3 в соотношении 1,0:0,3 в количестве 0,026 моля. Реакционную массу нагревают до 140°C и под током азота отгоняют воду в виде азеотропной смеси с хлорбензолом. После отгонки воды в реакционную массу добавляют 6,3606 г (0,02 моль) 1,1-дихлор-2,2-ди(4-хлорфенил)этилена и реакцию проводят при температуре кипения растворителя (температура масляной бани ~180°C) в течение 6 часов. Полученный полимер разбавляют диметилацетамидом, высаждают в дистиллированную воду, подкисленную щавелевой кислотой для разрушения фенолятных групп, и отмывают от низкомолекулярных продуктов. Полимеры сушат при температуре 100-120°C в течение 24 часов и при 150°C в течение 24 часов. Выход продукта составляет 95-98% от теоретического, приведенная вязкость - 0,9-1,0 дл/г.

Пример 5

В трехгорлую колбу емкостью 200 мл, снабженную механической мешалкой, ловушкой Дина-Старка, обратным холодильником, барботером для инертного газа, загружают 0,2283 г (0,001 моль) бисфенола А, 5,2838 г. (0,001 моль) олигокетона ОК-10Ф, 40 мл диметилацетамида, 30 мл хлорбензола, смесь К2СО3 и Na2CO3 в соотношении 1,0:0,3 в количестве 0,026 моля. Реакционную массу нагревают до 140°C и под током азота отгоняют воду в виде азеотропной смеси с хлорбензолом. После завершения отгонки воды в реакционную массу добавляют 0,6361 г (0,002 моль) 1,1-дихлор-2,2-ди(4-хлорфенил)этилена и реакцию проводят при температуре кипения растворителя (температура масляной бани ~180°C) в течение 6 часов. Полученный полимер разбавляют диметилацетамидом, высаждают в дистиллированную воду, подкисленную щавелевой кислотой для разрушения фенолятных групп, и отмывают от низкомолекулярных продуктов. Полимеры сушат при температуре 100-120°C в течение 24 часов и при 150°C в течение 24 часов. Выход продукта составляет 95-98% от теоретического, приведенная вязкость - 0,8-0,9 дл/г.

Пример 6

В трехгорлую колбу емкостью 200 мл, снабженную механической мешалкой, ловушкой Дина-Старка, обратным холодильником, барботером для инертного газа, загружают 0,2283 г (0,001 моль) бисфенола А, 10,2488 г. (0,001 моль) олигокетона ОК-20Ф, 40 мл диметилацетамида, 30 мл хлорбензола, смесь K2CO3 и Na2CO3 в соотношении 1,0:0,3 в количестве 0,026 моля. Реакционную массу нагревают до 140°C и под током азота отгоняют воду в виде азеотропной смеси с хлорбензолом. После завершения отгонки воды в реакционную массу добавляют 0,6361 г (0,002 моль) 1,1-дихлор-2,2-ди(4-хлорфенил)этилена и реакцию проводят при температуре кипения растворителя (температура масляной бани ~180°C) в течение 6 часов. Полученный полимер разбавляютдиметиацетамидом, высаждают в дистиллированную воду и отмывают от низкомолекулярных продуктов. Полимеры сушат при температуре 100-120°C в течение 24 часов и при 150°C в течение 24 часов. Выход продукта составляет 95-98% от теоретического, приведенная вязкость - 0,7-0,8 дл/г.

В таблице приведены некоторые свойства блок-сополиэфиркетонов.

Технический результат изобретения заключается в получении высокопрочных, термо- и теплостойких блок-сополиэфиров конструкционного и пленочного назначения.

Ароматические блок-сополиэфиркетоны формулы где n=1-20; m=20-50; z=2-50.